La rivoluzione dell'energia solare richiede capacità specializzate di fabbricazione di PCB in grado di resistere a condizioni ambientali estreme mantenendo un'efficienza ottimale di conversione della potenza. In qualità di produttore leader di PCB solari, le moderne strutture di fabbricazione devono bilanciare l'isolamento ad alta tensione, la gestione termica e l'affidabilità a lungo termine per supportare l'industria fotovoltaica in crescita. Dalle installazioni residenziali sui tetti alle fattorie solari su scala utility, le prestazioni dei sistemi solari dipendono criticamente dalla qualità e dal design delle loro schede circuitali.

La fabbricazione di PCB solari rappresenta un'intersezione unica tra elettronica di potenza, durabilità ambientale e ottimizzazione dei costi. Queste schede devono gestire di tutto, dall'elaborazione di segnali in milliwatt alla conversione di potenza in kilowatt, spesso all'interno dello stesso sistema. La complessità aumenta se si considera che le installazioni solari operano tipicamente per oltre 25 anni in ambienti esterni difficili, affrontando temperature estreme, umidità, esposizione ai raggi UV e stress elettrico che distruggerebbero l'elettronica convenzionale.

Navigazione del menu

- Fabbricazione di PCB di controllo e potenza per inverter solari

- Assemblaggio di PCB per microinverter per la generazione distribuita

- Tecnologie di produzione di PCB per controller MPPT

- Soluzioni di assemblaggio PCB per regolatori di carica solari

- Produzione e sicurezza di PCB per combinatori DC fotovoltaici

- Applicazioni di produzione di PCB per driver LED solari

- Garanzia di qualità e test ambientali

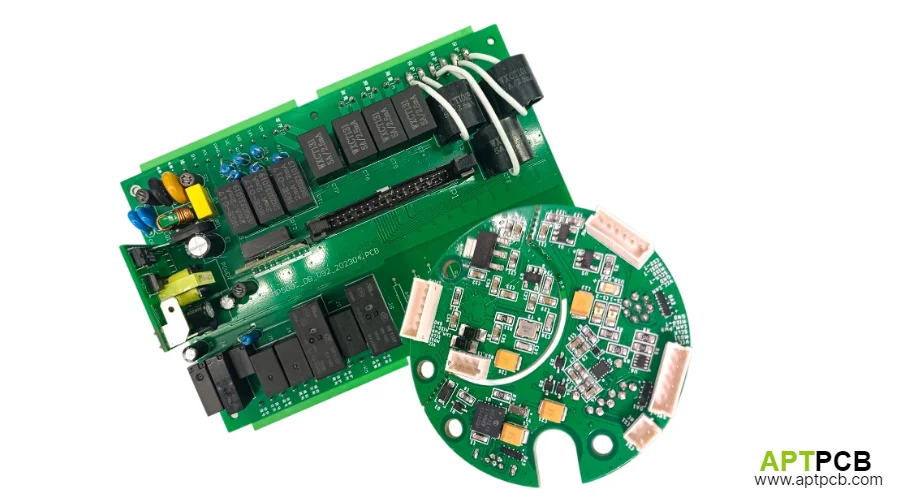

Produzione di PCB di controllo e potenza per inverter solari

Gli inverter solari rappresentano il cuore di qualsiasi sistema fotovoltaico, convertendo la potenza CC dai pannelli solari in potenza CA compatibile con la rete. La complessità degli inverter moderni richiede due tipi distinti di PCB: schede di controllo per l'intelligenza e schede di potenza per la conversione dell'energia.

Capacità del produttore di PCB di controllo per inverter solari

I PCB di controllo negli inverter solari gestiscono algoritmi complessi per il tracciamento del punto di massima potenza (MPPT), la sincronizzazione della rete, la protezione anti-isola e le interfacce di comunicazione. Queste schede presentano tipicamente interconnessioni ad alta densità, stack-up multistrato con impedenza controllata e l'integrazione di DSP o microcontrollori che eseguono algoritmi di controllo sofisticati.

I requisiti di produzione includono:

- Tecnologia HDI per il posizionamento denso dei componenti e BGA a passo fine

- Tracce a impedenza controllata per bus di comunicazione ad alta velocità

- Considerazioni sulla schermatura EMI per prevenire interferenze con i circuiti di potenza

- Compatibilità del rivestimento conforme per la protezione ambientale

- Standard IPC Classe 3 per applicazioni ad alta affidabilità

Specifiche del produttore di PCB di potenza per inverter solari

I PCB di potenza negli inverter solari devono gestire correnti e tensioni elevate mantenendo l'efficienza. Queste schede presentano strati di rame spessi (4-10 oz), materiali specializzati per alte temperature e strutture avanzate di gestione termica.

Aspetti critici di produzione:

- Lavorazione del rame spesso per la capacità di trasporto di corrente

- Ampia spaziatura delle tracce e distanze per l'isolamento ad alta tensione

- Vias termici e piani di rame per la dissipazione del calore

- Maschera di saldatura specializzata per applicazioni ad alta tensione

- Substrati a nucleo metallico o IMS per prestazioni termiche migliorate

L'integrazione tra schede di controllo e di potenza richiede un'attenta considerazione dell'isolamento del segnale, della gestione EMI e delle zone termiche per garantire un funzionamento affidabile su tutta la gamma di potenza dell'inverter.

Assemblaggio di PCB per microinverter per la generazione distribuita

L'assemblaggio di PCB per microinverter rappresenta un cambiamento di paradigma nell'architettura dei sistemi solari, posizionando la conversione di potenza su ciascun pannello solare anziché centralizzarla. Questo approccio distribuito migliora l'efficienza del sistema, semplifica l'installazione e migliora le capacità di monitoraggio, ma impone esigenze estreme di miniaturizzazione e affidabilità dei PCB.

Sfide di progettazione nella produzione di microinverter

I microinverter devono integrare capacità complete di conversione DC-AC, tracciamento MPPT, monitoraggio e comunicazione in un involucro compatto che si monta direttamente dietro i pannelli solari. L'assemblaggio del PCB deve resistere a:

- Cicli di temperatura da -40°C a +85°C ambiente

- Elevata umidità e cicli di condensazione

- Funzionamento continuo a temperature elevate

- Vita utile di 25 anni con degrado minimo

Tecniche di assemblaggio avanzate per microinverter

La produzione di PCB per microinverter richiede processi di assemblaggio specializzati:

- Saldatura selettiva per componenti through-hole ad alta potenza

- Applicazione di underfill per componenti flip-chip e BGA

- Incasulamento e incapsulamento per la protezione ambientale

- Ispezione ottica automatizzata in più fasi

- Test in-circuit e funzionali sotto stress termico

La precisione del posizionamento dei componenti diventa critica quando si tratta di circuiti di commutazione ad alta frequenza in spazi confinati. I sistemi avanzati di pick-and-place con allineamento visivo garantiscono un posizionamento preciso di semiconduttori di potenza, trasformatori e componenti passivi.

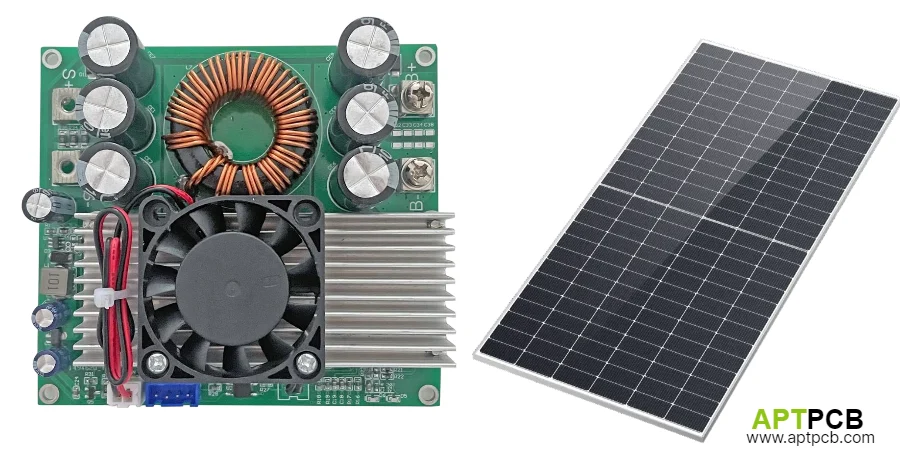

Tecnologie di produzione di PCB per controller MPPT

Il Maximum Power Point Tracking (MPPT) rappresenta l'intelligenza alla base dell'efficiente raccolta di energia solare. In qualità di produttore di PCB per controller MPPT, l'attenzione si estende oltre la conversione DC-DC di base per includere algoritmi sofisticati che ottimizzano continuamente l'estrazione di potenza in condizioni di irraggiamento e temperatura variabili.

Complessità del circuito nei controller MPPT

I controller MPPT incorporano più stadi di conversione di potenza, circuiti di misurazione e algoritmi di controllo:

- Convertitori Buck-boost con rettifica sincrona

- ADC ad alta risoluzione per il monitoraggio di tensione e corrente

- Circuiti di compensazione della temperatura

- Interfacce di comunicazione (RS485, CAN, Ethernet)

- Circuiti di protezione per sovratensione, sovracorrente e inversione di polarità

Requisiti di produzione per PCB MPPT

Il processo di produzione deve prevedere:

- Progettazione a segnali misti con attenta separazione analogico-digitale

- Percorsi ad alta corrente che richiedono 2-4 once di rame

- Posizionamento di precisione dei componenti per resistori di rilevamento della corrente

- Funzionalità di gestione termica che includono pad termici e diffusori di calore

- Applicazione di rivestimento conforme senza compromettere la dissipazione del calore

Il controllo qualità per i controller MPPT include test parametrici dell'efficienza di conversione su tutta la gamma di tensione e corrente di ingresso, garantendo che gli algoritmi di tracciamento funzionino correttamente in condizioni dinamiche.

Soluzioni di assemblaggio PCB per controller di carica solare

L'assemblaggio di PCB per regolatori di carica solare serve i sistemi solari off-grid e ibridi, gestendo la ricarica della batteria e proteggendo al contempo da sovraccarico, scarica profonda e flusso di corrente inverso. Questi regolatori vanno da semplici design PWM a sofisticati sistemi di ricarica multistadio con funzionalità di condizionamento della batteria.

Produzione di regolatori di carica PWM vs MPPT

Gli approcci di produzione differiscono significativamente tra i regolatori di carica PWM e MPPT:

Regolatori PWM:

- Design PCB più semplici a 2-4 strati

- Focus su elementi di commutazione robusti

- BOM e assemblaggio ottimizzati in termini di costi

- Circuiti di protezione e indicazione di base

Regolatori di carica MPPT:

- Stack-up complessi a 6-8 strati

- Topologie di conversione di potenza avanzate

- Circuiti di misurazione analogici di precisione

- Gestione termica sofisticata

Considerazioni sull'assemblaggio per i regolatori di carica

I requisiti chiave di assemblaggio includono:

- Terminali per carichi pesanti per connessioni batteria e pannello

- Rivestimento conforme robusto per la protezione dall'umidità

- Fissaggio del dissipatore di calore con materiali di interfaccia termica

- Integrazione display LCD/LED per interfacce utente

- Compatibilità con custodia resistente alle intemperie

I protocolli di test devono verificare gli algoritmi di ricarica, le soglie di protezione e la compensazione della temperatura su tutto il range operativo.

Produzione e sicurezza di PCB per combinatori DC fotovoltaici

La produzione di PCB per combinatori DC fotovoltaici affronta la giunzione critica dove più stringhe solari si connettono prima di essere immesse negli inverter. Queste schede devono gestire alte tensioni DC (fino a 1500 V) fornendo al contempo protezione da sovracorrente, monitoraggio e rilevamento di guasti d'arco.

Considerazioni di progettazione ad alta tensione

I PCB dei combinatori affrontano sfide uniche:

- Distanze di fuga e di isolamento secondo gli standard IEC

- Materiali resistenti all'arco e rivestimenti conformi

- Integrazione della protezione contro le sovratensioni (SPD di Tipo 1/Tipo 2)

- Monitoraggio della corrente per ogni ingresso di stringa

- Conformità allo spegnimento rapido per i codici di sicurezza

Processi di produzione per schede combinatrici

Requisiti di produzione specializzati:

- Ampia spaziatura delle tracce e instradamento con slot per l'isolamento

- Capacità di test ad alta tensione (test di rigidità dielettrica (hipot), scarica parziale)

- Assemblaggio specializzato di dispositivi di protezione contro le sovratensioni

- Rivestimento conforme con elevata rigidità dielettrica

- Test di burn-in sotto stress di tensione

L'assicurazione qualità deve verificare la resistenza di isolamento, la tensione di tenuta dielettrica e la sensibilità di rilevamento dei guasti d'arco per garantire la conformità di sicurezza.

Applicazioni di produzione di PCB per driver LED solari

Le capacità dei produttori di PCB per driver LED solari estendono l'energia solare alle applicazioni di illuminazione, combinando la ricarica fotovoltaica con circuiti di pilotaggio LED efficienti. Questi prodotti vanno dalle semplici luci da giardino ai sofisticati sistemi di illuminazione stradale con monitoraggio remoto.

Integrazione della ricarica solare e della gestione dei LED

I driver LED solari devono gestire in modo efficiente:

- La ricarica MPPT o PWM dai pannelli solari

- La gestione della batteria per l'accumulo di energia

- La gestione dei LED a corrente costante con controllo della dimmerazione

- Le funzioni di rilevamento e temporizzazione dal tramonto all'alba

- La comunicazione wireless per applicazioni smart city

Sfide di produzione nei sistemi LED solari

Le considerazioni sulla produzione includono:

- L'assemblaggio resistente alle intemperie per l'installazione esterna

- La gestione termica per la dissipazione del calore dei LED

- La conformità EMC per l'implementazione residenziale/urbana

- L'ottimizzazione dei costi per i mercati competitivi

- Il design modulare per varie potenze nominali

I processi di assemblaggio devono garantire affidabilità a lungo termine nonostante i cicli termici, l'esposizione all'umidità e la degradazione UV, comuni nelle applicazioni di illuminazione esterna.

Garanzia di qualità e test ambientali

La produzione di PCB solari richiede rigorosi protocolli di garanzia della qualità che vanno oltre i test elettronici standard. L'aspettativa di vita di 25 anni richiede una convalida completa sia dei materiali che dei processi di assemblaggio.

Protocolli di test di stress ambientale

I test critici includono:

- Cicli termici (da -40°C a +85°C, oltre 1000 cicli)

- Test di calore umido (85°C/85% UR, 1000 ore)

- Test di esposizione ai raggi UV per componenti esterni

- Test di nebbia salina per installazioni costiere

- Test di vibrazione e shock meccanico

Test di vita accelerata e affidabilità

La convalida dell'affidabilità comprende:

- Test HALT/HASS per identificare le modalità di guasto

- Cicli di potenza in condizioni di carico massimo

- Monitoraggio della resistenza di isolamento durante lo stress

- Affidabilità delle giunzioni di saldatura tramite sezionamento

- Analisi del degrado dei componenti

Il controllo statistico di processo e il monitoraggio continuo garantiscono una qualità costante su tutte le serie di produzione, con tracciabilità dalle materie prime fino all'assemblaggio finale.

Domande frequenti (FAQ)

Quali certificazioni sono richieste per la produzione di PCB solari?

I produttori di PCB solari necessitano tipicamente della certificazione ISO 9001 per la gestione della qualità, della certificazione UL per la conformità di sicurezza e degli standard IPC per i processi di produzione. Certificazioni aggiuntive come il TUV per i componenti fotovoltaici potrebbero essere richieste per mercati specifici.

In che modo i PCB in rame pesante migliorano le prestazioni degli inverter solari?

I PCB in rame pesante (4-10 oz) riducono le perdite resistive, migliorano la capacità di trasporto della corrente e aumentano la dissipazione termica. Ciò si traduce in una maggiore efficienza, una migliore gestione termica e una maggiore affidabilità negli inverter solari ad alta potenza.

Cosa rende l'assemblaggio dei PCB dei microinverter più impegnativo rispetto agli inverter di stringa?

I microinverter richiedono una miniaturizzazione estrema pur mantenendo un'elevata densità di potenza, una gestione termica superiore in spazi confinati e una protezione ambientale migliorata per il montaggio diretto sul pannello. Il processo di assemblaggio deve raggiungere un'affidabilità di grado automobilistico in un mercato sensibile ai costi. Perché il rivestimento conforme è fondamentale per i PCB solari?

Il rivestimento conforme protegge dall'umidità, dalla polvere e dai contaminanti chimici, fornendo al contempo un isolamento aggiuntivo per i circuiti ad alta tensione. Nelle applicazioni solari, previene la corrosione, riduce il rischio di guasti da arco e prolunga la vita operativa in ambienti esterni difficili.

Conclusionee

La produzione di PCB solari rappresenta una tecnologia abilitante fondamentale per la transizione energetica rinnovabile. Dalle sofisticate capacità dei produttori di PCB per il controllo degli inverter solari all'assemblaggio robusto di PCB per i regolatori di carica solari, ogni applicazione richiede competenze specializzate in materiali, processi e test. Il successo richiede non solo capacità di produzione, ma anche una profonda comprensione dei requisiti dei sistemi solari, delle sfide ambientali e delle aspettative di affidabilità a lungo termine.

Poiché l'industria solare continua ad evolversi verso efficienze più elevate e costi inferiori, i produttori di PCB devono innovare in materiali, processi e approcci di progettazione. L'integrazione di tecniche di produzione avanzate con una garanzia di qualità completa assicura che i sistemi elettronici solari soddisfino la loro promessa vita operativa di 25 anni, mantenendo le prestazioni negli ambienti più difficili del mondo.