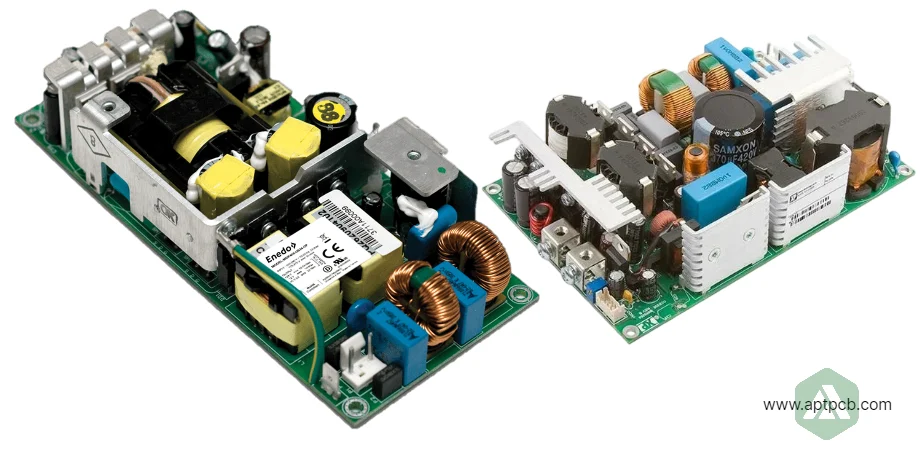

Gli assemblaggi di alimentatori switching (SMPS) convertono la tensione di rete CA in uscite CC regolate con un'efficienza dell'85-95% in settori come l'informatica, le telecomunicazioni, l'automazione industriale, le apparecchiature mediche e l'elettronica di consumo, richiedendo un funzionamento affidabile per oltre 50.000-100.000 ore, supportando infrastrutture critiche, sistemi di sicurezza vitale e prodotti di consumo quotidiani con funzionalità di protezione complete, compatibilità elettromagnetica conforme agli standard internazionali e certificazioni di sicurezza che consentono l'accesso al mercato globale.

In APTPCB, forniamo servizi specializzati di assemblaggio di alimentatori switching che implementano topologie di convertitori flyback, forward, a mezzo ponte e risonanti, coprendo gamme di potenza da caricabatterie per telefoni da 5W a alimentatori industriali da 3kW. Le nostre capacità di assemblaggio chiavi in mano includono l'approvvigionamento dei componenti, l'assemblaggio dei PCB, i test funzionali e la convalida della conformità, supportando lo sviluppo rapido dei prodotti e la produzione in volume.

Gestione di EMI ed emissioni condotte

Gli alimentatori switching generano interferenze elettromagnetiche dovute alla commutazione ad alta velocità (50-200kHz), richiedendo un filtraggio completo per ottenere la conformità ai limiti di emissioni condotte (EN 55022 Classe A/B, FCC Parte 15 Classe A/B) misurati tra 150kHz e 30MHz sulle linee di ingresso CA. Un filtraggio inadeguato causa fallimenti nei test di conformità che richiedono una riprogettazione costosa, interferenze con apparecchiature adiacenti nelle installazioni o guasti sul campo dovuti a malfunzionamenti dei circuiti di controllo indotti dalle EMI.

Presso APTPCB, i nostri servizi di assemblaggio integrano un filtraggio EMI validato, garantendo il successo della conformità al primo tentativo.

Tecniche chiave di gestione delle EMI

Implementazione del filtro di ingresso

- Induttore di modo comune (CM) che utilizza nuclei in ferrite ad alta permeabilità con valori di induttanza validati da test di qualità (tipicamente 1-10mH per avvolgimento) che attenuano le correnti di rumore ad alta frequenza che fluiscono attraverso le linee di alimentazione e di ritorno

- Induttori di modo differenziale (DM) che filtrano il rumore asimmetrico tra fase e neutro utilizzando una costruzione con nucleo in polvere o ferrite con traferro

- Condensatori X (tipicamente condensatori a film da 0,1-1μF, classificati per la tensione di linea) che collegano fase-neutro, fornendo filtraggio DM e limitando la corrente di spunto durante l'accensione

- Condensatori Y (tipicamente condensatori ceramici da 1-10nF, classificati >250VAC) che collegano fase/neutro a terra, fornendo filtraggio CM e limitando la corrente di dispersione al di sotto dei limiti di sicurezza (tipicamente <0,25mA per apparecchiature di Classe I, <0,1mA per apparecchiature di Classe II)

- Filtraggio multistadio utilizzando configurazioni a π o a T, ottenendo un'attenuazione >40dB alla frequenza di commutazione e alle armoniche

- Posizionamento dei componenti con convalida tramite test funzionali, mantenendo l'integrità del filtro ed evitando percorsi di bypass parassiti che degradano le prestazioni

Ottimizzazione del layout PCB

- Messa a terra del filtro di ingresso utilizzando una messa a terra a stella a punto singolo, riducendo al minimo l'accoppiamento ad anello di massa tra gli stadi del filtro

- Posizionamento dei condensatori ad alta frequenza vicino alle sorgenti di rumore, fornendo un bypass locale prima della propagazione alle linee di ingresso

- Instradamento delle tracce che riduce al minimo le aree di anello tra i nodi di commutazione e i componenti del filtro, riducendo l'accoppiamento del campo magnetico

- Segmentazione del piano di massa che separa le sezioni di commutazione rumorose dai circuiti di controllo sensibili, utilizzando la massa del telaio come barriera

- Integrazione della schermatura quando richiesto, utilizzando barriere in rame messe a terra o schermi metallici sopra le sezioni di commutazione

- Validazione del layout attraverso revisioni di progettazione del sistema qualità, garantendo il rispetto delle migliori pratiche EMI

Selezione e caratterizzazione dei componenti

- Selezione dell'induttore di modo comune che bilancia induttanza, corrente di saturazione e capacità parassita che influenzano le prestazioni ad alta frequenza

- Specifiche dei condensatori a film che prioritizzano basso ESR e ESL, mantenendo l'efficacia del filtraggio alle alte frequenze

- Integrazione di perline di ferrite sui segnali di controllo e sui circuiti ausiliari, prevenendo l'accoppiamento ad alta frequenza

- Declassamento adeguato dei componenti che garantisce un funzionamento affidabile nonostante le sollecitazioni di tensione, corrente e temperatura

- Qualificazione dei fornitori che convalida la coerenza delle prestazioni dei componenti tra i lotti di produzione

- Controllo qualità in ingresso che esamina i componenti EMI critici per le specifiche e la prevenzione della contraffazione

Controllo delle emissioni irradiate

- Selezione della frequenza di commutazione che evita bande problematiche quando possibile (ad es. trasmissione AM 0,5-1,6 MHz)

- Modulazione di frequenza a spettro espanso che randomizza il contenuto spettrale riducendo le ampiezze di picco di 10-15 dB

- Progettazione di contenitori schermanti utilizzando contenitori metallici adeguatamente sigillati con connessioni I/O filtrate

- Gestione dei cavi utilizzando cavi schermati, perline di ferrite o un corretto instradamento a doppino intrecciato che minimizza gli effetti antenna

- Messa a terra PCB-contenitore utilizzando più connessioni a bassa impedenza che mantengono l'integrità della barriera elettromagnetica

- Test di pre-conformità durante lo sviluppo utilizzando sonde e antenne a campo vicino che identificano le aree problematiche prima dei test formali

Test e convalida di conformità

- Test delle emissioni condotte secondo CISPR 22 / EN 55022 utilizzando una rete di stabilizzazione dell'impedenza di linea (LISN) e ricevitori calibrati

- Test delle emissioni irradiate in camere semi-anecoiche che misurano l'intensità del campo a distanze di 3m o 10m

- Test di immunità che convalidano il funzionamento continuo nonostante ESD, transitori veloci, sovratensioni e interferenze RF

- Conformità agli standard internazionali a supporto dei mercati globali, inclusi CE (Europa), FCC (USA), CCC (Cina), VCCI (Giappone)

- Generazione di rapporti di prova e preparazione di file tecnici a supporto delle presentazioni normative e degli audit dei clienti

- Monitoraggio continuo della conformità per garantire che le modifiche di progettazione o le sostituzioni di componenti mantengano la conformità

Assemblaggio conforme EMC

Attraverso un filtraggio EMI completo, layout PCB validati e procedure di test di conformità comprovate coordinate tramite i nostri sistemi di gestione della qualità, APTPCB fornisce assemblaggi di alimentatori switching che raggiungono la conformità normativa al primo passaggio, supportando una rapida introduzione sul mercato e vendite globali.

Implementazione dell'isolamento e della protezione di sicurezza

Gli standard di sicurezza (UL 60950, IEC 62368, IEC 61010, UL 2601 medical) impongono un isolamento rinforzato o doppio tra la rete CA e le uscite accessibili all'utente, prevenendo pericoli di scosse elettriche nonostante condizioni di guasto singolo. L'implementazione richiede adeguate distanze di creepage e clearance sui PCB, una corretta costruzione del trasformatore, messa a terra di protezione e circuiti di protezione completi che rilevano le condizioni di guasto innescando uno spegnimento sicuro per prevenire pericoli di incendio, scosse o danni alle apparecchiature.

APTPCB implementa funzionalità di sicurezza validate garantendo la conformità agli standard di sicurezza internazionali.

Requisiti chiave per l'implementazione della sicurezza

Progettazione della barriera di isolamento

- Distanza di fuga (percorso superficiale tra i conduttori) conforme agli standard basati su tensione di lavoro, grado di inquinamento e gruppo di materiali (tipicamente 6-8 mm per isolamento rinforzato a 250 VAC)

- Distanza in aria (intercapedine d'aria tra i conduttori) che previene l'innesco durante le sovratensioni transitorie (tipicamente 4-6 mm per isolamento rinforzato)

- Selezione del materiale PCB utilizzando un CTI (indice comparativo di tracciamento) ≥175 per ambienti con grado di inquinamento 2, prevenendo il tracciamento carbonioso sotto contaminazione

- Instradamento dello slot di isolamento che taglia il materiale PCB tra primario e secondario, eliminando potenziali percorsi conduttivi

- Assegnazione degli strati nei PCB multistrato mantenendo l'isolamento attraverso il materiale del nucleo con adeguata rigidità dielettrica

- Prototipazione di assemblaggio NPI che convalida il design di isolamento prima dell'impegno di produzione

Costruzione di sicurezza del trasformatore

- Isolamento dei fili utilizzando filo a triplo isolamento, sezioni separate della bobina o strati di nastro isolante per raggiungere la rigidità dielettrica richiesta

- Spaziatura primario-secondario che mantiene una distanza adeguata prevenendo la rottura dell'isolamento

- Isolamento nucleo-avvolgimento utilizzando barriere della bobina o fogli isolanti

- Disposizione degli avvolgimenti che minimizza la capacità tra gli avvolgimenti, riducendo il rumore di modo comune pur mantenendo la sicurezza

- Test Hipot che applica 2 volte la tensione di lavoro + 1000 V per 60 secondi, convalidando la rigidità dielettrica

- Test di scarica parziale per rilevare scariche a corona o guasti incipienti dell'isolamento nei trasformatori ad alta tensione

Integrazione del circuito di protezione

- Protezione da sovratensione in ingresso tramite varistori (MOV) che limitano i transitori da fulmini o eventi di commutazione

- Selezione del fusibile di ingresso in coordinamento con gli interruttori automatici a monte e i valori nominali dei componenti a valle

- Protezione da sovratensione in uscita (OVP) tramite SCR a crowbar o spegnimento del circuito di controllo per impedire che l'uscita superi i limiti di sicurezza

- Protezione da sovracorrente (OCP) tramite rilevamento della corrente e limitazione foldback per prevenire danni termici durante il sovraccarico

- Protezione da cortocircuito (SCP) che limita immediatamente la corrente o spegne il sistema durante i cortocircuiti in uscita

- Protezione da sovratemperatura (OTP) che monitora le temperature del dissipatore di calore o dei componenti, attivando lo spegnimento prima del danno termico

Terra di protezione e messa a terra

- Apparecchiature di Classe I che utilizzano una connessione di terra di protezione per collegare le parti metalliche esposte a terra

- Messa a terra del condensatore Y che collega il filtro EMI alla terra di protezione o al telaio, fornendo un percorso per il rumore e limitando la corrente di dispersione

- Progettazione del percorso della corrente di guasto che garantisce un dimensionamento adeguato dei conduttori e delle connessioni per gestire le correnti di guasto

- Prevenzione dei loop di massa utilizzando una corretta topologia di messa a terra a stella per evitare correnti circolanti

- Misura della corrente di contatto che convalida che la corrente di dispersione rimanga entro i limiti di sicurezza in condizioni normali e di guasto

- Test di produzione di massa che includono controlli di continuità per verificare le connessioni di terra protettiva su ogni unità

Integrazione della correzione del fattore di potenza

I circuiti di correzione del fattore di potenza (PFC) modellano le forme d'onda della corrente di ingresso raggiungendo un fattore di potenza >0,9 e una distorsione armonica totale (THD) <10%, soddisfacendo i limiti di corrente armonica EN 61000-3-2 obbligatori per apparecchiature >75W nei mercati europei e sempre più adottati a livello globale. L'implementazione del PFC migliora la qualità dell'energia della rete, consente un maggiore carico di potenza sui circuiti e spesso migliora l'efficienza e il tempo di mantenimento, fornendo vantaggi di progettazione che vanno oltre la conformità normativa.

APTPCB assembla alimentatori con stadi PFC integrati che soddisfano gli standard globali di efficienza e armonici.

Implementazione chiave del PFC

Topologia PFC attiva

- Convertitore PFC Boost che opera in modalità di conduzione continua o critica regolando la tensione del bus DC (tipicamente 380-400VDC) mentre modella la corrente di ingresso

- Implementazione di IC di controllo (Texas Instruments UCC28070, ON Semi NCP1654) che fornisce il controllo in modalità corrente media raggiungendo un PF >0,95

- PFC interleaved che utilizza più fasi riducendo l'ondulazione della corrente di ingresso e l'EMI mentre distribuisce i carichi termici

- Controllo PFC digitale che consente il funzionamento adattivo, la diagnostica e l'ottimizzazione dell'efficienza su tutte le gamme di carico

- Limitazione della corrente di spunto tramite termistori NTC, circuiti attivi o bypass a relè per prevenire correnti di spunto eccessive durante l'avviamento

- Approvvigionamento di componenti per la gestione di MOSFET PFC, diodi e induttori che richiedono tensioni nominali elevate e capacità termica

Progettazione dell'induttore PFC

- Selezione del valore di induttanza (tipicamente 200-600μH) che bilancia corrente di ripple, efficienza e dimensioni fisiche

- Materiale e geometria del nucleo che ottimizzano le perdite a una frequenza di commutazione di 50-150kHz

- Progettazione dell'avvolgimento che minimizza la resistenza CA utilizzando filo di Litz o più trefoli paralleli

- Corrente di saturazione nominale che supera la corrente di ingresso di picco, prevenendo la saturazione del nucleo e il collasso dell'induttanza

- Gestione termica tramite incapsulamento o integrazione del dissipatore di calore mantenendo la temperatura del nucleo <100°C

- Qualificazione della produzione che include la misurazione dell'induttanza, il test di saturazione e la validazione termica

Selezione del condensatore di massa

- Capacità di accumulo di energia che fornisce un tempo di mantenimento (tipicamente 10-20ms) durante brevi interruzioni CA

- Tensione nominale (tipicamente 450V) che sopporta una tensione del bus CC elevata con un margine adeguato

- Corrente di ripple nominale che gestisce la corrente CA raddrizzata a 120Hz e il ripple di commutazione ad alta frequenza

- Temperatura nominale (105°C o 125°C) che resiste a temperature ambiente elevate e al riscaldamento interno

- Stima della durata considerando le sollecitazioni di tensione, temperatura e corrente di ripple

- Monitoraggio dei condensatori e rilevamento del fine vita per consentire la manutenzione predittiva in applicazioni critiche

Esecuzione di test di produzione completi

La validazione degli alimentatori switching richiede il test della regolazione dell'uscita, dell'efficienza, della risposta transitoria, dei circuiti di protezione e delle caratteristiche di sicurezza attraverso intervalli di tensione di ingresso, carichi di uscita e condizioni ambientali. Test completi prevengono guasti sul campo dovuti a progetti marginali, variazioni dei componenti o difetti di fabbricazione, consentendo al contempo una produttività che soddisfi gli obiettivi di costo attraverso strategie di test ottimizzate e l'automazione.

APTPCB fornisce capacità dedicate di test degli alimentatori che convalidano tutti i parametri critici.

Requisiti chiave di test

Test delle prestazioni elettriche

- Misurazione della regolazione della tensione di uscita in condizioni di linea e carico, verificando le specifiche di ±1-5%

- Misurazione dell'ondulazione e del rumore di uscita utilizzando oscilloscopio e misuratore True-RMS per quantificare il contenuto AC

- Misurazione dell'efficienza a più punti di carico (25%, 50%, 75%, 100%) convalidando le specifiche di efficienza e la conformità Energy Star

- Test di risposta transitoria applicando variazioni di carico a gradino misurando la deviazione di tensione e il tempo di recupero

- Test di regolazione incrociata su alimentatori multi-uscita verificando l'indipendenza della tensione di uscita

- Misurazione del tempo di mantenimento (holdup time) per determinare la durata in cui l'alimentatore mantiene la regolazione durante un'interruzione dell'ingresso

Validazione del circuito di protezione

- Test di protezione da sovratensione che conferma che l'OVP si attiva alla soglia specificata, impedendo all'uscita di superare i limiti di sicurezza

- Test di sovracorrente e cortocircuito che verificano che la limitazione di corrente e lo spegnimento proteggano l'alimentazione e il carico

- Validazione della protezione da sovratemperatura che conferma che i sensori termici attivano lo spegnimento alle temperature specificate

- Test di sovratensione in ingresso che convalida che MOV e circuiti di protezione resistano ai transitori senza danni

- Test in modalità hiccup o di riavvio automatico che conferma il corretto comportamento di recupero dopo la rimozione del guasto

- Protezione con rivestimento conforme per PCB che consente un funzionamento affidabile in ambienti umidi o contaminati

Test di sicurezza e conformità

- Test Hipot che applica una tensione specificata tra primario e secondario, convalidando l'integrità dell'isolamento

- Misurazione della corrente di dispersione che verifica che la corrente di contatto rimanga entro i limiti di sicurezza

- Test di continuità della messa a terra che conferma che la resistenza di terra protettiva soddisfa le specifiche (<0.1Ω)

- Test di aumento della temperatura che misura le temperature dei componenti in condizioni di carico nominale

- Pre-test di emissioni condotte e irradiate per lo screening della conformità prima della certificazione formale

- Test di burn-in che fa funzionare gli alimentatori a temperatura e stress elevati, identificando i guasti precoci

Test ambientali e di affidabilità

- Test di temperatura che convalida il funzionamento nell'intervallo ambientale specificato (da -40°C a +85°C per uso industriale)

- Test di umidità che confermano il funzionamento e lo stoccaggio affidabili in ambienti ad alta umidità

- Test di vibrazione e shock meccanico che convalidano il fissaggio dei componenti e l'integrità strutturale

- Test di vita accelerata con cicli di alimentazione che simulano anni di funzionamento on-off

- Cicli termici tra temperature estreme che convalidano l'integrità delle saldature e la compatibilità dei materiali

- Previsione MTBF utilizzando l'analisi dello stress dei componenti per stimare l'affidabilità sul campo

Qualità di produzione convalidata

Attraverso protocolli di test completi, apparecchiature di test convalidate e monitoraggio statistico dei processi supportati dai nostri sistemi di gestione della qualità, APTPCB fornisce alimentatori switching che soddisfano le specifiche elettriche, i requisiti di sicurezza e gli obiettivi di affidabilità, supportando un'implementazione di successo del prodotto.

Ottimizzazione per diverse esigenze di mercato

Gli alimentatori switching servono diversi mercati, tra cui l'elettronica di consumo (laptop, display, elettrodomestici), le telecomunicazioni (stazioni base, apparecchiature di rete), l'industria (automazione, azionamenti per motori), il settore medico (monitoraggio dei pazienti, apparecchiature diagnostiche) e l'illuminazione a LED (driver, sistemi di retrofit), richiedendo ottimizzazioni specifiche per il mercato in termini di standard di efficienza, certificazioni di sicurezza, classificazioni ambientali e set di funzionalità.

APTPCB fornisce un assemblaggio flessibile che supporta diverse esigenze di mercato attraverso piattaforme configurabili e un supporto ingegneristico completo.

Ottimizzazione chiave del mercato

Elettronica di consumo

- Fattori di forma compatti e peso leggero che massimizzano la flessibilità di progettazione del prodotto

- Standard di efficienza energetica (DOE Livello VI, ErP, Energy Star) che minimizzano la potenza in standby <0,1-0,3W

- Ingresso universale (85-265VAC 47-63Hz) che supporta i mercati globali senza modifiche

- Protocolli di ricarica rapida (USB-PD, Quick Charge) che forniscono potenza ottimale ai dispositivi mobili

- Ottimizzazione dei costi che raggiunge gli obiettivi di prezzo per i consumatori attraverso la produzione in volume

- Certificazioni di sicurezza (UL, CE, CCC, PSE, KC) che consentono l'accesso al mercato mondiale

Industriale e Automazione

- Costruzione robusta che resiste ad ambienti di fabbrica difficili con polvere, umidità, vibrazioni

- Ampio intervallo di temperature operative (-40°C a +70°C o +85°C) che sopravvive in spazi non condizionati

- Montaggio su guida DIN o telaio per alloggiamenti industriali standard

- Interfacce di comunicazione industriali (Modbus, Profinet) che consentono il monitoraggio remoto

- Tempo medio tra i guasti >100.000 ore che supporta aspettative di manutenzione minime

- Certificazioni speciali (UL508, UL61010) per apparecchiature di controllo industriale e applicazioni di test/misura

Apparecchiature Mediche

- Conformità agli standard di sicurezza medica (IEC 60601, UL 2601) inclusi i limiti di corrente di dispersione del paziente

- Isolamento rinforzato o doppio che impedisce il contatto del paziente con tensioni pericolose

- Basse emissioni EMI che evitano interferenze con strumenti medici sensibili

- Requisiti di affidabilità e disponibilità che supportano applicazioni critiche per la vita

- Funzionamento silenzioso che minimizza il rumore acustico nelle aree di cura dei pazienti

- Uscite ausiliarie che forniscono alimentazione di standby, comunicazione o segnali di indicazione

Infrastruttura di telecomunicazioni

- Alta affidabilità (>99,999% di uptime) tramite configurazioni ridondanti e design robusto

- Ingresso nominale 48V (intervallo operativo 36-75V) conforme agli standard dell'industria delle telecomunicazioni

- Intervallo di temperatura operativa (da -40°C a +65°C o +75°C) che resiste alle installazioni esterne

- Conformità EMI che garantisce la coesistenza con apparecchiature di comunicazione sensibili

- Gestione di rete (SNMP, PMBus) che si integra nei sistemi di monitoraggio dell'infrastruttura

- Durata di servizio di 15-20 anni che corrisponde alle aspettative delle apparecchiature di telecomunicazione

Produzione ottimizzata per l'applicazione

Comprendendo le diverse esigenze di mercato, implementando piattaforme di produzione flessibili e fornendo un supporto ingegneristico completo, APTPCB consente ai produttori di alimentatori di implementare soluzioni ottimizzate nei mercati consumer, industriale, medicale e delle telecomunicazioni in tutto il mondo.

Supporto alla produzione scalabile e agli obiettivi di costo

La produzione di alimentatori deve bilanciare qualità, affidabilità e costi per soddisfare le aspettative di prezzo del mercato, garantendo al contempo che i prodotti sopravvivano alle vite operative specificate. Un'ottimizzazione dei costi di successo richiede la collaborazione nella progettazione per la produzione, il miglioramento dell'efficienza dei processi, la gestione della catena di approvvigionamento e programmi di miglioramento continuo che riducano i costi senza compromettere le prestazioni o l'affidabilità. APTPCB offre una produzione di alimentatori economicamente vantaggiosa attraverso processi ottimizzati e partnership strategiche.

Strategie chiave di ottimizzazione dei costi

Collaborazione per il Design for Manufacturing (DFM)

- Revisione DFM precoce che identifica opportunità di riduzione dei costi attraverso la standardizzazione dei componenti

- Ottimizzazione dei PCB che riduce il numero di strati, migliora l'efficienza di panelizzazione e diminuisce i costi dei materiali

- Ottimizzazione del processo di assemblaggio che minimizza posizionamenti difficili o requisiti di manipolazione speciali

- Sviluppo di una strategia di test che bilancia la copertura rispetto al tempo di test e ai costi delle attrezzature

- Selezione dei componenti che prioritizza disponibilità, stabilità dei prezzi e opzioni di seconda fonte

- Qualificazione di componenti alternativi che offre flessibilità durante carenze o aumenti di prezzo

Efficienza dei processi e automazione

- Attrezzature di assemblaggio automatizzate ad alta velocità che massimizzano la produttività mantenendo la qualità

- Ispezione in linea (AOI, SPI) che rileva i difetti precocemente prevenendo rilavorazioni a valle

- Test automatizzati che riducono i costi di manodopera migliorando la coerenza e la copertura

- Ottimizzazione dei processi che elimina passaggi senza valore aggiunto e riduce il tempo di ciclo

- Controllo statistico di processo che consente una gestione proattiva della qualità prevenendo i difetti

- Cultura del miglioramento continuo che identifica e implementa guadagni di efficienza

Gestione della catena di approvvigionamento

- Approvvigionamento strategico dei componenti che sfrutta gli impegni di volume per ottenere prezzi competitivi

- Partnership a lungo termine con i fornitori che garantiscono disponibilità e stabilità dei prezzi

- Monitoraggio del ciclo di vita dei componenti per affrontare proattivamente l'obsolescenza prima che si verifichino problemi di disponibilità

- Ottimizzazione dell'inventario bilanciando i costi di mantenimento con la flessibilità di produzione

- Ottimizzazione logistica consolidando le spedizioni e ottimizzando l'imballaggio per ridurre i costi

- Prevenzione della contraffazione tramite relazioni con distributori autorizzati e ispezione in entrata

Capacità di produzione in volume

- Capacità di produzione scalabile che si adatta alle fluttuazioni della domanda da centinaia a milioni all'anno

- Celle di produzione flessibili che supportano variazioni del mix di prodotti senza lunghi cambi di attrezzaggio

- Capacità di produzione multi-sito che offre ridondanza e ottimizzazione geografica

- Capacità di risposta rapida che supporta rapidi aumenti di volume durante i lanci di prodotti

- Qualità costante su tutte le gamme di volume, mantenendo l'affidabilità nonostante la scala di produzione

- Prezzi competitivi che riflettono le economie di scala pur mantenendo margini sostenibili

Produzione in volume economicamente vantaggiosa

Attraverso un'ottimizzazione completa dei costi, processi di produzione efficienti e una gestione strategica della catena di approvvigionamento, APTPCB consente ai produttori di alimentatori di raggiungere prezzi competitivi sul mercato, mantenendo al contempo i requisiti di qualità e affidabilità a supporto di prodotti di successo in diversi mercati in tutto il mondo.