I servizi di assemblaggio per l'integrazione di sistemi forniscono una produzione elettronica completa, dal PCB nudo al prodotto finale confezionato, inclusi l'assemblaggio dei componenti, il cablaggio, l'integrazione dell'involucro, l'etichettatura e l'imballaggio. Ciò consente agli OEM di esternalizzare la produzione completa di prodotti per dispositivi medici, apparecchiature industriali, infrastrutture di telecomunicazione ed elettronica di consumo, che richiedono processi coordinati, un controllo qualità completo e documentazione validata a supporto della conformità normativa per cicli di vita del prodotto che vanno da 5 a oltre 20 anni.

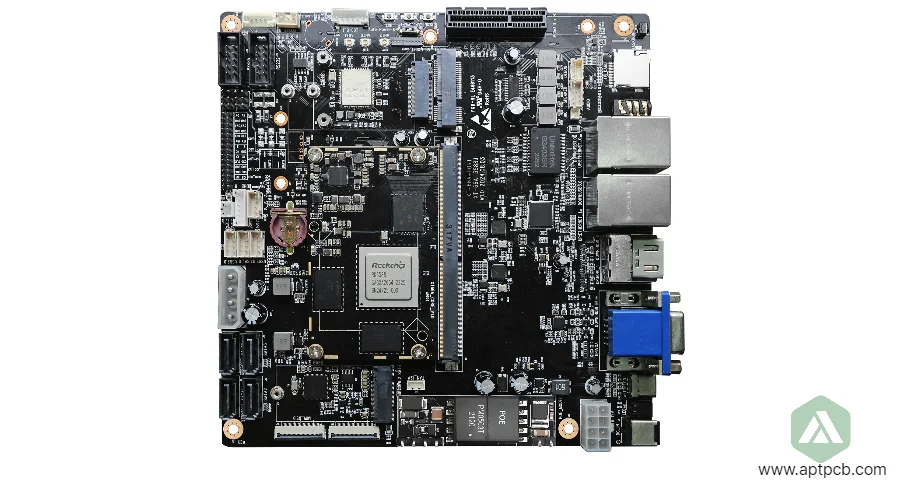

In APTPCB, forniamo servizi completi di integrazione di sistemi, gestendo l'assemblaggio completo del prodotto dal supporto di progettazione per la produzione fino alla spedizione finale con capacità di assemblaggio chiavi in mano. La nostra esperienza spazia dai prototipi a basso volume alla produzione ad alto volume, supportando diverse industrie con processi validati che garantiscono qualità, tracciabilità e consegna puntuale, soddisfacendo i requisiti del cliente.

Gestione della complessità della catena di approvvigionamento nella produzione integrata

L'assemblaggio completo del sistema richiede il coordinamento di centinaia di componenti provenienti da diversi fornitori, inclusi produttori di PCB, distributori di componenti, fornitori di parti meccaniche e fornitori di imballaggi, gestendo al contempo tempi di consegna, livelli di inventario e qualità lungo tutta la catena di fornitura. Una gestione inadeguata della catena di fornitura causa ritardi di produzione dovuti a carenze di materiali, problemi di qualità dovuti a componenti contraffatti o costi di inventario eccessivi che immobilizzano il capitale circolante — influenzando direttamente i costi di produzione, i tempi di consegna e la qualità del prodotto, con ripercussioni sulla soddisfazione del cliente.

In APTPCB, i nostri servizi di integrazione implementano una gestione completa della catena di fornitura, garantendo la disponibilità e la qualità dei materiali.

Tecniche chiave di gestione della catena di fornitura

- Approvvigionamento strategico di componenti: Relazioni consolidate con distributori autorizzati e fornitori in franchising che garantiscono componenti originali, negoziando prezzi competitivi sfruttando gli impegni di volume su tutta la base clienti attraverso l'esperienza di approvvigionamento di componenti.

- Pianificazione e previsione dei materiali: Sistemi MRP avanzati che analizzano le previsioni dei clienti, i tempi di consegna e i requisiti di scorte di sicurezza, ottimizzando i livelli di inventario e bilanciando la disponibilità rispetto ai costi di mantenimento.

- Gestione della qualità dei fornitori: Elenchi di fornitori approvati con audit periodici che convalidano le capacità dei fornitori, i sistemi di qualità e le prestazioni di consegna, garantendo una qualità costante dei componenti.

- Prevenzione della contraffazione: Procedure di ispezione dei componenti, certificazioni dei distributori e documentazione di tracciabilità che prevengono l'introduzione di parti contraffatte o scadenti, proteggendo l'affidabilità del prodotto.

- Gestione dei componenti a lungo termine: Approvvigionamento anticipato di componenti a lungo termine (trasformatori, parti personalizzate, semiconduttori specializzati) che previene ritardi di programma dovuti a vincoli di fornitura.

- Monitoraggio dell'obsolescenza: Tracciamento proattivo dello stato del ciclo di vita dei componenti che identifica le parti a fine vita, consentendo acquisti dell'ultima ora o aggiornamenti di progettazione prima di problemi di disponibilità attraverso i processi di controllo qualità in ingresso.

Esecuzione affidabile della catena di fornitura

Implementando strategie complete della catena di fornitura, relazioni con fornitori validati e una gestione proattiva dei materiali supportata da team di approvvigionamento esperti, APTPCB consente una produzione con integrazione di sistema senza soluzione di continuità, rispettando gli impegni di consegna e mantenendo gli standard di qualità e gli obiettivi di costo per diversi programmi cliente.

Coordinamento dei processi di assemblaggio multi-fase

L'integrazione di sistema richiede il coordinamento di operazioni di assemblaggio sequenziali, inclusi l'assemblaggio di PCB, il cablaggio, il sotto-assemblaggio meccanico, l'integrazione finale, i test e l'imballaggio, mantenendo il flusso di lavoro in corso, i punti di controllo qualità e la documentazione di processo. Una coordinazione inadeguata dei processi causa colli di bottiglia che limitano la produttività, difetti di qualità dovuti a ispezioni mancate o costi di rilavorazione dovuti a errori di assemblaggio — influenzando direttamente l'efficienza produttiva, la qualità del prodotto e la redditività, riducendo la competitività.

In APTPCB, la nostra produzione implementa flussi di lavoro di assemblaggio ottimizzati garantendo una produzione multi-stadio efficiente.

Tecniche chiave di coordinamento dei processi

- Ingegneria di produzione: Pianificazione dei processi e sviluppo di istruzioni di lavoro che definiscono le sequenze di assemblaggio, i requisiti di attrezzatura e i punti di controllo qualità, garantendo una produzione coerente e ripetibile.

- Ottimizzazione del flusso di materiali: Sistemi Kanban o pull che coordinano la consegna dei materiali alle stazioni di assemblaggio, minimizzando l'inventario di lavoro in corso e prevenendo l'arresto della linea.

- Controlli qualità in-process: Punti di ispezione tra le fasi di assemblaggio che rilevano i difetti precocemente, prevenendo l'aggiunta di valore a prodotti non conformi e riducendo i costi di rilavorazione.

- Attrezzature e utensili di assemblaggio: Attrezzature personalizzate che garantiscono un posizionamento accurato durante il passaggio dei cavi, l'installazione dei connettori o l'assemblaggio meccanico, migliorando la resa al primo passaggio e riducendo il tempo di ciclo.

- Documentazione di processo: Istruzioni di lavoro dettagliate con fotografie, video o guide interattive che supportano la formazione degli operatori e garantiscono una qualità di assemblaggio costante tra i turni di produzione.

- Implementazione del Lean Manufacturing: Programmi di miglioramento continuo che identificano gli sprechi, ottimizzano i processi e riducono i tempi di ciclo, migliorando la produttività e la competitività dei costi attraverso l'ispezione di qualità nelle fasi critiche.

Esecuzione efficiente della produzione

Attraverso una progettazione di processo ottimizzata, procedure di assemblaggio validate e pratiche di miglioramento continuo coordinate con team di produzione esperti, APTPCB offre una produzione di integrazione di sistemi efficiente, raggiungendo i tassi di produttività target pur mantenendo gli standard di qualità a supporto delle esigenze di consegna del cliente.

Esecuzione di test di sistema finali completi

Il test completo del sistema convalida la funzionalità elettrica, l'assemblaggio meccanico, la conformità alla sicurezza e le specifiche di prestazione, garantendo che i prodotti soddisfino i requisiti del cliente prima della spedizione. Test inadeguati causano guasti sul campo dovuti a difetti non rilevati, incidenti di sicurezza dovuti a prodotti non conformi o resi dei clienti che richiedono costose rilavorazioni — aumentando significativamente i costi di garanzia, danneggiando la reputazione del produttore e potenzialmente esponendo le aziende a reclami di responsabilità del prodotto. Presso APTPCB, i nostri servizi di integrazione offrono test finali completi che convalidano la piena funzionalità e conformità del sistema.

Tecniche di implementazione dei test di sistema

- Protocolli di test funzionali: Sequenze di test automatizzate che esercitano tutte le funzionalità, le interfacce e le modalità operative del sistema, convalidando la funzionalità completa rispetto alle specifiche.

- Caratterizzazione delle prestazioni: Misurazione dei parametri chiave (tensioni, correnti, frequenze, temporizzazione) su tutti i campi operativi, confermando il rispetto delle specifiche di prestazione.

- Test di conformità alla sicurezza: Verifica di Hipot, continuità di terra, corrente di dispersione e terra di protezione, garantendo la conformità agli standard di sicurezza (UL, IEC, CSA).

- Test ambientali: Test di temperatura, umidità, vibrazione o altitudine che convalidano il funzionamento in condizioni ambientali specificate, supportando diversi scenari di implementazione.

- Burn-In e screening di affidabilità: Funzionamento prolungato in condizioni di stress che identifica i guasti precoci, migliorando l'affidabilità sul campo e riducendo i costi di garanzia.

- Calibrazione e regolazione: Calibrazione finale dei circuiti di misura, dei livelli di uscita o dei parametri di temporizzazione, raggiungendo l'accuratezza e le prestazioni specificate tramite i servizi di riparazione di BGA reballing quando necessario.

Qualità del prodotto convalidata

Attraverso protocolli di test completi, apparecchiature di test calibrate e procedure di test documentate supportate da sistemi di qualità, APTPCB fornisce prodotti di integrazione di sistemi che soddisfano le specifiche funzionali, i requisiti di sicurezza e gli obiettivi di affidabilità, supportando un'implementazione di successo sul mercato in applicazioni industriali, mediche e commerciali.

Fornire supporto per la conformità normativa e la documentazione

La produzione per l'integrazione di sistemi per settori regolamentati, inclusi dispositivi medici, aerospaziale, automobilistico e delle telecomunicazioni, richiede documentazione completa, convalida dei processi e presentazioni normative a supporto delle certificazioni di prodotto e dell'accesso al mercato. Una gestione della conformità inadeguata causa ritardi nell'approvazione normativa che impediscono l'introduzione sul mercato, audit falliti che richiedono azioni correttive o richiami di prodotti da processi non conformi — con un impatto significativo su ricavi, reputazione e competitività di mercato.

In APTPCB, i nostri servizi di integrazione forniscono un supporto completo per la conformità normativa durante l'intero ciclo di vita del prodotto.

Capacità di supporto normativo

- Sistemi di gestione della qualità: Certificazioni ISO 9001, ISO 13485 (medico), AS9100 (aerospaziale) o IATF 16949 (automotive) che dimostrano la capacità del processo e i controlli di qualità.

- Convalida del processo: Protocolli IQ/OQ/PQ che convalidano che i processi di produzione soddisfano le specifiche con prove documentate a supporto delle presentazioni normative.

- Controllo Documentale: Sistemi completi di gestione documentale che mantengono revisioni attuali, controllo delle modifiche e tracciabilità a supporto dei requisiti di audit.

- Sistemi di Tracciabilità: Tracciabilità dei lotti di componenti, cronologia degli ordini di lavoro e registrazione dei risultati dei test, consentendo una genealogia completa del prodotto dalle materie prime alla spedizione finale.

- Gestione della Qualità dei Fornitori: Certificazioni dei fornitori, certificati di conformità e dichiarazioni dei materiali (RoHS, REACH, minerali di conflitto) a supporto degli obblighi di conformità del cliente.

- Supporto Audit: Ospitare audit di clienti, normativi o di terze parti che dimostrano la conformità dei processi e facilitano certificazioni o qualifiche.

Garanzia di Conformità

Attraverso sistemi di qualità convalidati, pratiche di documentazione complete e team esperti di supporto normativo, APTPCB consente la produzione di integrazione di sistemi che soddisfano i requisiti normativi in diversi settori, supportando l'accesso al mercato globale e gli obblighi di conformità del cliente.

Supporto per volumi flessibili e requisiti di personalizzazione

I clienti di integrazione di sistemi richiedono flessibilità di produzione che supporti volumi diversi, dai prototipi di 10 unità a una produzione annuale di oltre 100.000 unità, pur accogliendo la personalizzazione del prodotto, le opzioni di configurazione e le modifiche ingegneristiche durante l'intero ciclo di vita del prodotto. Approcci di produzione inflessibili causano elevati costi NRE (Non-Recurring Engineering) che scoraggiano l'innovazione, tempi di consegna eccessivi che ritardano l'introduzione sul mercato, o l'incapacità di accogliere la crescita, limitando il successo aziendale.

In APTPCB, forniamo una produzione scalabile che supporta diverse esigenze di volume e personalizzazione.

Capacità di Flessibilità e Scalabilità

Scalabilità del Volume

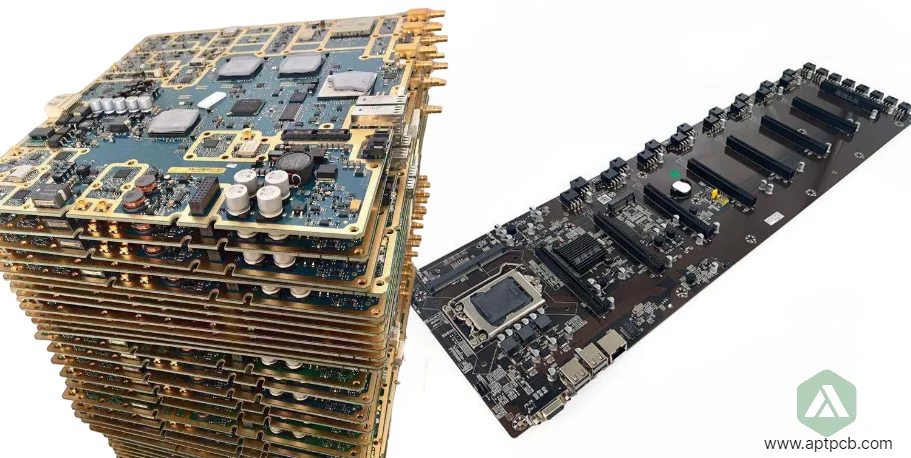

- Assemblaggio di prototipi che supporta quantità da 10 a 100 unità, consentendo lo sviluppo del prodotto e la validazione del mercato prima dell'impegno di produzione.

- Servizi NPI (New Product Introduction) che collegano il prototipo alla produzione, supportando l'ottimizzazione dei processi, lo sviluppo di attrezzature e la validazione della qualità durante la fase di avvio.

- Capacità di produzione ad alto volume che scala a migliaia o milioni di unità annualmente attraverso processi automatizzati e pianificazione della capacità.

- Programmazione flessibile che accoglie le variazioni della domanda dovute a modelli stagionali, introduzioni di nuovi prodotti o transizioni di fine vita.

Supporto alla Personalizzazione

- Produzione su configurazione (configure-to-order) che supporta configurazioni specifiche del cliente assemblate da piattaforme comuni, riducendo l'inventario e consentendo la personalizzazione.

- Gestione delle modifiche ingegneristiche che implementa aggiornamenti di progettazione, sostituzioni di componenti o miglioramenti dei processi durante l'intero ciclo di vita del prodotto.

- Gestione delle varianti che gestisce più SKU di prodotto che condividono assemblaggi comuni, ottimizzando l'efficienza di produzione e mantenendo la tracciabilità.

- Supporto alla documentazione che mantiene il controllo della configurazione, garantendo che gli assemblaggi corretti vengano spediti a ciascun cliente.

Attraverso approcci di produzione flessibili, capacità scalabile e una gestione del programma esperta coordinata con l'esperienza nel settore dei dispositivi medici, APTPCB consente ai clienti di integrazione di sistemi di lanciare, espandere e sostenere con successo i prodotti in diversi mercati, supportando la crescita aziendale e il successo sul mercato.