Punti chiave

- Ambito di definizione: Il layout del PCB di controllo dell'inverter trifase implica la disposizione fisica dei gate driver, dei microcontrollori e dei circuiti di rilevamento, mantenendo una rigorosa isolazione dagli stadi di potenza ad alta tensione.

- Metrica critica: L'induttanza di anello nel percorso di pilotaggio del gate è il fattore più importante che influenza l'efficienza di commutazione e l'interferenza elettromagnetica (EMI).

- L'isolamento è fondamentale: Distanze di fuga e di spazio adeguate tra il lato ad alta tensione (collegamento DC/IGBT) e il lato a bassa tensione (MCU/DSP) sono non negoziabili per la sicurezza.

- Gestione termica: Anche le schede di controllo richiedono strategie termiche, in particolare per gli IC gate driver che pilotano grandi carichi capacitivi.

- Validazione: La simulazione non è sufficiente; sono necessari test a doppio impulso e termografia per convalidare fisicamente il layout.

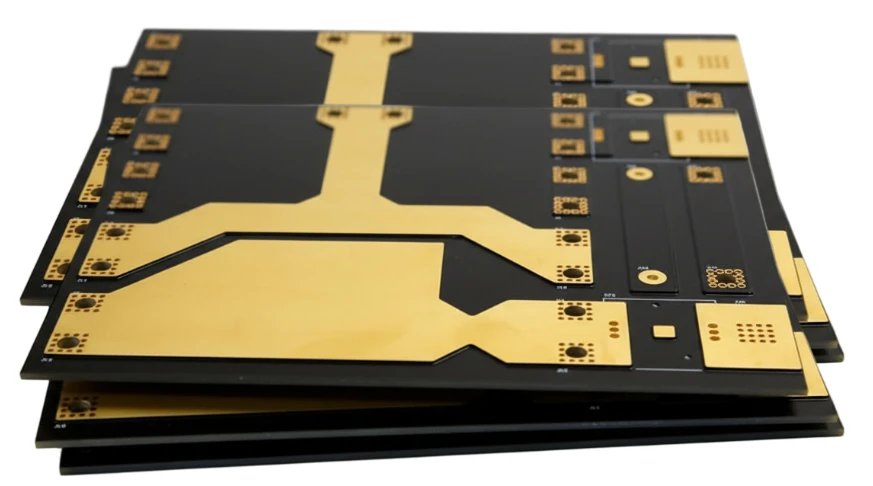

- Pronto per la produzione: Il Design for Manufacturing (DFM) deve affrontare i requisiti di rame pesante e la simmetria dello stackup degli strati per prevenire la deformazione.

Cosa significa realmente il layout del PCB di controllo dell'inverter trifase (ambito e limiti)

Il termine layout PCB di controllo per inverter trifase si riferisce alla specifica disciplina ingegneristica della progettazione del circuito stampato che gestisce la commutazione di un inverter di potenza trifase. Mentre lo "stadio di potenza" gestisce la corrente grezza (spesso centinaia di Ampere), il "layout di controllo" è il cervello e il sistema nervoso. Traduce la logica digitale (segnali PWM) in tensioni fisiche di pilotaggio del gate, leggendo al contempo il feedback analogico (corrente, tensione, temperatura).

Questo compito di layout è unico perché si trova all'intersezione tra segnali digitali sensibili ed eventi di commutazione violenti ad alta tensione. Un layout scadente non significa solo una scheda non funzionante; spesso si traduce in un guasto catastrofico dei moduli di potenza a causa di falsi inneschi o picchi di tensione.

Presso APTPCB (APTPCB PCB Factory), vediamo spesso progetti che funzionano perfettamente in simulazione ma falliscono nel mondo reale a causa dell'induttanza parassita nascosta nel layout del PCB. L'ambito di questa guida copre il layout dall'uscita del microcontrollore (MCU), attraverso la barriera di isolamento, al driver del gate, e infine all'interfaccia con gli interruttori di potenza (IGBT, MOSFET o dispositivi SiC/GaN).

Metriche importanti (come valutare la qualità)

Per determinare se un layout PCB di controllo per inverter trifase è robusto, è necessario misurare specifici parametri fisici ed elettrici. Queste metriche definiscono la differenza tra un prototipo e una scheda pronta per la produzione.

| Metrica | Perché è importante | Intervallo tipico o fattori influenzanti | Come misurare |

|---|---|---|---|

| Induttanza dell'anello di gate | Un'elevata induttanza causa ringing, overshoot di tensione e velocità di commutazione più lente. | Obiettivo: < 10 nH. Influenzato dalla lunghezza della traccia e dalla prossimità del percorso di ritorno. | Simulazione con Q3D Extractor o osservazione dell'overshoot V_ds. |

| Immunità ai transitori di modo comune (CMTI) | Determina se l'isolatore può resistere a rapidi cambiamenti di tensione (dV/dt) senza corruzione dei dati. | > 50 kV/µs per Si; > 100 kV/µs per SiC/GaN. | Test con generatore di impulsi attraverso la barriera di isolamento. |

| Distanza di fuga | Previene il tracking elettrico sulla superficie del PCB in presenza di inquinamento e umidità. | Dipendente dalla tensione (es. 8mm per sistemi a 400V con grado di inquinamento 2). | Misurazione fisica (calibro) o controlli delle regole CAD. |

| Distanza di isolamento | Previene la scarica nell'aria (arco) tra reti ad alta e bassa tensione. | Definito dagli standard IPC-2221 o IEC 60664-1. | Controllo delle regole di progettazione CAD (DRC). |

| Resistenza termica (Rth) | Assicura che i gate driver e i regolatori non si surriscaldino durante la commutazione ad alta frequenza. | Dipendente dallo spessore del rame e dalle vie termiche. | Immagini con termocamera sotto carico. |

| Rapporto segnale/rumore (SNR) | Critico per il feedback di rilevamento della corrente (linee ADC). Il rumore porta a ondulazioni di coppia nei motori. | Obiettivo: > 60 dB. Influenzato dalla separazione del piano di massa. | Analisi con oscilloscopio delle linee di feedback analogiche. |

Guida alla selezione per scenario (compromessi)

Diverse applicazioni richiedono approcci drasticamente diversi alla progettazione di PCB per il controllo di inverter trifase. Di seguito sono riportati scenari comuni e i compromessi necessari.

1. Azionamenti per motori a bassa tensione (12V - 48V)

- Contesto: Utensili a batteria, e-bike, robotica.

- Compromesso: Lo spazio è il vincolo principale.

- Guida: Spesso è possibile combinare alimentazione e controllo su un'unica PCB. Utilizzare la tecnologia PCB a rame pesante per gestire la corrente in un ingombro ridotto. I requisiti di isolamento sono meno stringenti, consentendo un posizionamento più ravvicinato dei componenti.

2. Azionamenti CA industriali (400V - 690V)

- Contesto: Automazione di fabbrica, pompe, ventilatori.

- Compromesso: Affidabilità e sicurezza sono prioritarie rispetto alle dimensioni.

- Guida: Rigorosa aderenza alla norma IEC 61800-5-1. Utilizzare una scheda di controllo dedicata separata dallo stadio di potenza, collegata tramite connettori o pin a pressione. Dare priorità a ampie fessure di isolamento (creepage slots).

3. Inverter di trazione per veicoli elettrici (alta densità di potenza)

- Contesto: Azionamento principale di veicoli elettrici.

- Compromesso: Elevate vibrazioni e cicli termici estremi.

- Guida: Utilizzare materiali di grado automobilistico. Il layout deve supportare un alto dV/dt (specialmente con SiC). Spesso richiede substrati PCB ad alta conduttività termica o design con nucleo metallico per lo stadio driver per dissipare il calore nel sistema di raffreddamento.

4. Inverter solari (collegati alla rete)

- Contesto: Conversione di energia fotovoltaica (PV).

- Compromesso: Efficienza e longevità (durata di vita di oltre 20 anni).

- Guida: Ridurre al minimo le perdite nel gate drive per migliorare l'efficienza totale del sistema. Il layout deve tenere conto delle alte tensioni del bus DC (fino a 1500V), richiedendo significative barriere di isolamento e possibilmente un rivestimento conforme.

5. Driver GaN/SiC ad alta frequenza

- Contesto: Alimentatori per server, caricabatterie compatti.

- Compromesso: Velocità di commutazione estremamente elevate vs. EMI.

- Guida: L'induttanza di loop deve essere quasi zero. Il driver deve essere posizionato fisicamente il più vicino possibile all'interruttore. Spesso richiede tecniche HDI (High Density Interconnect) per posizionare i driver direttamente sotto o sopra gli interruttori.

6. Elettrodomestici di consumo sensibili al costo

- Contesto: Lavatrici, unità HVAC.

- Compromesso: Costo vs. Prestazioni.

- Guida: Le schede a singolo strato o a due strati sono comuni per risparmiare sui costi. Ciò rende difficile l'instradamento dei percorsi di ritorno. I progettisti devono utilizzare meticolosamente tecniche di "massa a stella" per prevenire l'accoppiamento del rumore senza il lusso di piani di massa completi.

Dal design alla produzione (punti di controllo dell'implementazione)

Il passaggio da uno schema a una scheda fisica richiede un processo disciplinato. Utilizza questa checklist per assicurarti che il layout del PCB di controllo del tuo inverter trifase sia pronto per la produzione presso APTPCB.

- Definizione dello stackup:

- Raccomandazione: Utilizzare un minimo di 4 strati per gli inverter industriali (Segnale-Massa-Alimentazione-Segnale).

- Rischio: Le schede a 2 strati spesso falliscono i test EMI a causa di percorsi di ritorno interrotti.

- Accettazione: Verificare i profili di impedenza e la simmetria degli strati.

Posizionamento dei Gate Driver:

- Raccomandazione: Posizionare i driver entro 10 mm dai pin del modulo di potenza o dai gate dei MOSFET.

- Rischio: Tracce lunghe agiscono come antenne e aggiungono induttanza.

- Accettazione: Ispezione visiva della distanza.

Connessione Kelvin per il Rilevamento di Corrente:

- Raccomandazione: Instradare le coppie differenziali per i resistori di rilevamento di corrente strettamente insieme.

- Rischio: Il rilevamento di rumore di commutazione nell'anello di feedback causa instabilità del controllo.

- Accettazione: Verificare l'instradamento differenziale nel CAD.

Larghezza della Barriera di Isolamento:

- Raccomandazione: Fresare fisicamente una fessura (intercapedine d'aria) sotto gli optoaccoppiatori o gli isolatori digitali se la tensione supera i 400V.

- Rischio: Carbonizzazione del PCB nel tempo che porta a cortocircuiti.

- Accettazione: Controllare i file Gerber per i dati dello strato di fresatura.

Instradamento della Protezione di Desaturazione:

- Raccomandazione: Mantenere la traccia di rilevamento DESAT corta e lontana dai nodi ad alto dV/dt.

- Rischio: Falso intervento della protezione da cortocircuito.

- Accettazione: Rivedere l'accoppiamento del rumore sul pin DESAT durante la simulazione.

Separazione del Piano di Massa:

- Raccomandazione: Separare distintamente AGND (Analogico), DGND (Digitale) e PGND (Potenza) e unirli in un unico punto (Net Tie).

- Rischio: Anelli di massa che iniettano rumore di potenza nella MCU.

- Accettazione: Evidenziare le reti di massa nel CAD per verificare la separazione.

Disaccoppiamento dell'alimentazione:

- Raccomandazione: Posizionare condensatori a basso ESR immediatamente sui pin di alimentazione del gate driver.

- Rischio: Caduta di tensione durante il picco di corrente di carica del gate.

- Accettazione: Verificare che il posizionamento del condensatore sia sullo stesso strato del CI, ove possibile.

Revisione DFM:

- Raccomandazione: Inviare i dati per un controllo delle Linee guida DFM prima di ordinare.

- Rischio: Forature non producibili o trappole acide.

- Accettazione: Rapporto di approvazione del fornitore.

Errori comuni (e l'approccio corretto)

Anche gli ingegneri esperti commettono errori nella progettazione di PCB di controllo per inverter trifase. Ecco i problemi più frequenti che incontriamo.

- Errore: Instradamento delle tracce di pilotaggio del gate attraverso i via.

- Correzione: I via aggiungono induttanza (circa 1,2 nH per via). Mantenere il percorso di carica/scarica del gate ad alta corrente sullo strato superiore senza cambi di strato, se possibile.

- Errore: Ignorare il percorso del "Miller Clamp".

- Correzione: Il percorso che previene l'accensione falsa (effetto Miller) è altrettanto critico quanto il percorso di accensione. Mantenerlo corto e largo.

- Errore: Posizionare il sensore di temperatura lontano dal punto caldo.

- Correzione: I sensori NTC/PTC devono essere accoppiati termicamente all'involucro dell'IGBT/MOSFET o alla parte più calda del PCB, non solo "nelle vicinanze".

- Errore: Trascurare il bilanciamento del rame.

- Correzione: Grandi aree di rame su un lato e tracce sparse sull'altro causano deformazioni durante la rifusione. Utilizzare il "copper thieving" (retinatura) per bilanciare gli strati.

- Errore: Instradare segnali sensibili sotto il modulo di alimentazione.

- Correzione: Non instradare mai linee ADC o di comunicazione su strati direttamente sotto i semiconduttori di potenza a commutazione. L'accoppiamento capacitivo inietterà rumore.

- Errore: Marcature serigrafiche inadeguate.

- Correzione: Contrassegnare chiaramente le aree ad Alta Tensione. Questo è un requisito di sicurezza per il personale di assemblaggio e collaudo.

Domande Frequenti

D: Quanti strati sono i migliori per un PCB di controllo di un inverter trifase? A: Per azionamenti semplici a bassa tensione, 2 strati possono essere sufficienti. Per azionamenti industriali da 400V+, 4 strati sono standard per fornire piani di massa solidi. Gli inverter EV complessi spesso utilizzano 6 o più strati.

D: Dovrei usare un piano di massa sotto il trasformatore/accoppiatore di isolamento? A: Assolutamente no. È necessario rimuovere tutto il rame su tutti gli strati sotto i componenti della barriera di isolamento per mantenere le distanze di fuga e di isolamento.

D: Che spessore di rame dovrei specificare? A: Per i segnali di controllo, lo standard 1oz (35µm) va bene. Tuttavia, se la scheda trasporta anche la corrente di alimentazione principale, potrebbe essere necessario rispettare gli standard per PCB di controllo industriale, che spesso utilizzano rame da 2oz o 3oz.

D: Come posso ridurre l'EMI nel layout? A: Minimizzare l'area del loop dei percorsi ad alto di/dt (loop di pilotaggio del gate e loop del link DC). Utilizzare un piano di massa solido per la logica di controllo. Rallentare i fronti di commutazione (resistenze di gate) se gli obiettivi di efficienza lo consentono.

D: Posso usare materiale FR4 per inverter ad alta tensione? R: Sì, l'FR4 standard è adatto per la maggior parte degli inverter industriali fino a 1000V, a condizione che il layout rispetti le regole di distanza di fuga. Per temperature molto elevate (>130°C continue), si raccomanda l'FR4 ad alto Tg.

D: Qual è il modo migliore per testare il layout prima della piena potenza? R: Utilizzare prima il "Double Pulse Test" a tensioni inferiori. Questo consente di verificare le caratteristiche di commutazione e il ringing del pilotaggio del gate senza rischiare lo stadio di potenza completo.

Pagine e strumenti correlati

- PCB in Rame Pesante: Essenziale per gli inverter in cui la scheda di controllo gestisce anche una significativa distribuzione di potenza.

- PCB per Controllo Industriale: Capacità specifiche per elettronica di azionamento industriale robusta e ad alta affidabilità.

- Linee Guida DFM: Controlla il tuo layout rispetto ai vincoli di produzione prima dell'invio.

- PCB per Potenza ed Energia: Soluzioni su misura per applicazioni di inverter solari, eolici e grid-tie.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| Collegamento CC | La sorgente di tensione CC (banco di condensatori) che alimenta l'inverter. |

| --- | --- |

| IGBT | Transistor Bipolare a Gate Isolato. Un comune interruttore di potenza per inverter ad alta tensione. |

| MOSFET | Transistor a Effetto di Campo Metallo-Ossido-Semiconduttore. Utilizzato per inverter a bassa tensione o alta frequenza. |

| Driver di Gate | Un circuito integrato che amplifica i segnali logici a bassa potenza in impulsi ad alta corrente per pilotare i gate di IGBT/MOSFET. |

| Tempo Morto | Una breve pausa tra lo spegnimento di un transistor e l'accensione dell'altro nella stessa gamba per prevenire cortocircuiti. |

| PWM | Modulazione di Larghezza di Impulso. Il metodo utilizzato per codificare i livelli di segnale analogico in impulsi digitali. |

| dV/dt | La velocità di variazione della tensione. Un dV/dt elevato può causare accoppiamento di rumore attraverso le barriere di isolamento. |

| dI/dt | La velocità di variazione della corrente. Un dI/dt elevato induce picchi di tensione attraverso le induttanze parassite. |

| Connessione Kelvin | Un metodo di connessione a 4 fili utilizzato per misurare la tensione attraverso un componente (come uno shunt) senza includere la caduta di tensione dei fili di trasporto. |

| Distanza di Strisciamento | La distanza più breve tra due parti conduttive lungo la superficie dell'isolamento. |

| Distanza in Aria | La distanza più breve tra due parti conduttive attraverso l'aria. |

| EMI | Interferenza Elettromagnetica. Rumore generato dalla commutazione che influisce su altri dispositivi elettronici. |

| EMC | Compatibilità Elettromagnetica. La capacità del dispositivo di funzionare senza causare o subire EMI. |

Conclusionee (prossimi passi)

Padroneggiare il layout PCB per il controllo di inverter trifase è un equilibrio tra teoria elettrica, standard di sicurezza e vincoli di produzione fisica. Un layout di successo protegge il delicato "cervello" digitale dalla "forza" ad alta potenza, garantendo efficienza e affidabilità.

Quando sei pronto a passare dalla progettazione al prototipo, APTPCB è qui per assisterti. Per ottenere un preventivo accurato e una revisione DFM completa, si prega di fornire:

- File Gerber (formato RS-274X).

- Dettagli dello stackup (Peso del rame, spessore del dielettrico).

- Specifiche del materiale (Valutazione Tg, valore CTI per alta tensione).

- Requisiti speciali (Fresatura per slot di isolamento, rame pesante o colori specifici della maschera di saldatura per contrasto).

Garantire che questi dettagli siano chiari accelererà il processo di produzione e ci aiuterà a consegnare una scheda che soddisfi le rigorose esigenze dell'elettronica di potenza.