La scelta del giusto metodo di assemblaggio per componenti elettronici ad alta affidabilità spesso richiede di guardare oltre la tecnologia a montaggio superficiale (SMT) standard e puntare sulla robustezza meccanica della tecnologia Through-Hole (THT). Sebbene la tecnologia SMT offra densità, le basi della saldatura a foro passante rimangono lo standard di riferimento per connettori, componenti di alimentazione e assemblaggi soggetti a sollecitazioni meccaniche o vibrazioni elevate. Questa guida fornisce un manuale tecnico per acquirenti e ingegneri per definire le specifiche, mitigare i rischi di processo e convalidare le capacità dei fornitori per l'assemblaggio THT.

Punti chiave

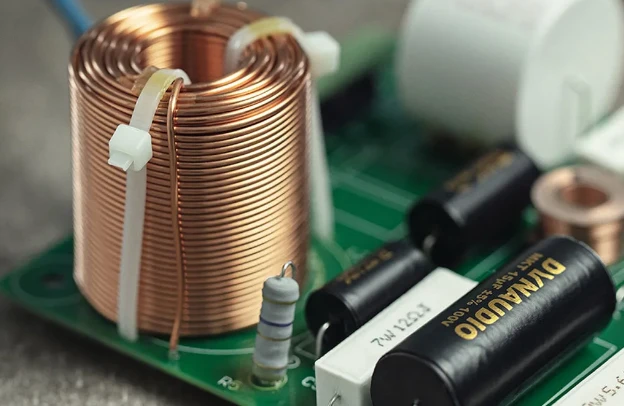

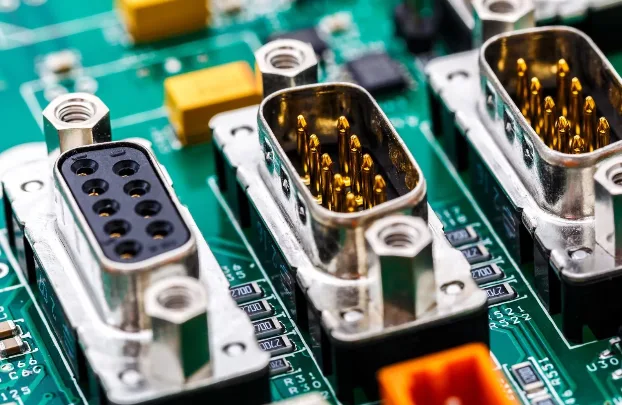

- Resistenza meccanica: i giunti a foro passante forniscono 5-10 volte la forza di trazione dei giunti a montaggio superficiale, rendendoli essenziali per connettori I/O e trasformatori pesanti.

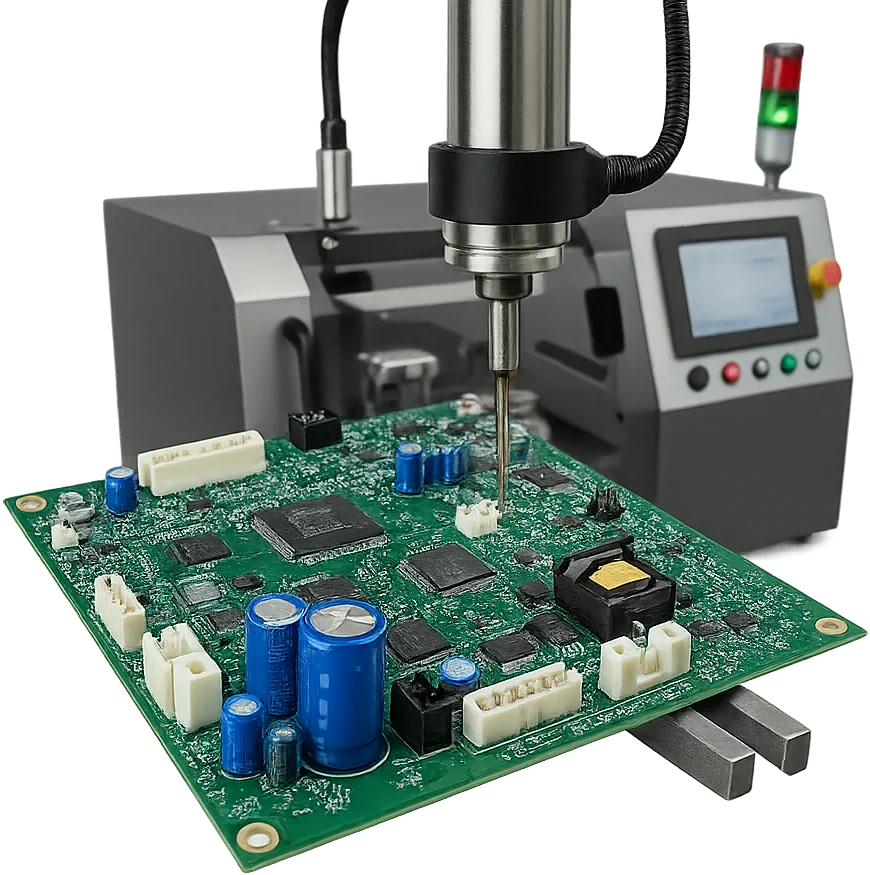

- Gerarchia dei processi: comprendere i compromessi costo/qualità tra saldatura manuale (basso volume), saldatura a onda (alto volume) e saldatura selettiva (tecnologia mista di precisione).

- Profilatura termica: un fattore critico di successo è la fase di preriscaldamento, che in genere richiede che il PCB raggiunga 90°C–120°C prima di colpire l'onda di saldatura per attivare il flusso e prevenire lo shock termico.

- Requisiti di riempimento del foro: La Classe IPC 2 richiede un minimo di 50% di riempimento del cilindro verticale, mentre la Classe IPC 3 richiede un riempimento minimo del 75% per applicazioni aerospaziali o mediche ad alta affidabilità.

- Design for Manufacturing (DFM): garantire una distanza tra foro e cavo compresa tra 0,20 mm e 0,30 mm; troppo stretto impedisce il flusso della saldatura, mentre troppo lento provoca giunti deboli e svuotamenti.

- Necessità del fissaggio: per le schede a tecnologia mista, spesso è necessaria una introduzione del fissaggio a onda per proteggere le parti SMT, aggiungendo costi di attrezzatura ($ 200-$ 500) ma garantendo affidabilità.

- Suggerimento per la convalida: Non fare affidamento esclusivamente sull'ispezione visiva; implementare il campionamento a raggi X per componenti con cavi oscurati (come i PGA) per verificare le percentuali di riempimento del barile.

Ambito, contesto decisionale e criteri di successo

La definizione dell'ambito delle basi della saldatura a foro passante nelle prime fasi del progetto evita costose rilavorazioni durante la produzione di massa. A differenza dell’SMT, che è altamente automatizzato, il THT spesso comporta processi variabili a seconda del mix e del volume dei componenti.

Criteri di successo

Per dichiarare un progetto THT di successo, è necessario soddisfare i seguenti parametri:

- Affidabilità dei giunti di saldatura: Giunti di saldatura a freddo pari a zero e conformità con IPC-A-610 (Classe 2 o 3) per bagnatura e forma del raccordo.

- Efficienza di throughput: Rendimento del primo passaggio (FPY) superiore al 98,5% nella fase di saldatura ad onda o selettiva per ridurre al minimo i costi di ritocco manuale.

- Sicurezza termica: Nessun danno termico ai componenti SMT adiacenti o al laminato PCB (confusione/formazione di vesciche) dovuto all'eccessiva esposizione al calore.

Casi limite

- Tecnologia mista: Se una scheda è al 90% SMT e al 10% THT, la decisione tra saldatura selettiva e saldatura ad onda (con pallet) è fondamentale.

- Massa termica elevata: Componenti come dissipatori di calore di grandi dimensioni o piani in rame pesante (2 oz+) richiedono profili termici specifici che differiscono dai gruppi FR4 standard.

Specifiche da definire in anticipo (prima dell'impegno)

Specifiche chiare sono la principale difesa contro lo sbiadimento della qualità. Quando richiedi un preventivo o imposti l'introduzione di un nuovo prodotto (NPI), definisci esplicitamente questi parametri.

Elenco delle specifiche critiche

- Classificazione IPC: Specificare IPC-A-610 Classe 2 (Standard) o Classe 3 (Alta affidabilità). Ciò determina i criteri di riempimento e ispezione dei fori.

- Lega di saldatura: SAC305 (senza piombo) è standard, ma SnPb (con piombo) potrebbe essere richiesto per la difesa/aerospaziale.

- Tipo di flusso: Non pulito (lascia residui, generalmente accettabili) rispetto a solubile in acqua (richiede lavaggio, maggiore pulizia).

- Lunghezza cavo componente: La lunghezza del cavo post-saldatura dovrebbe in genere essere da 1,5 mm a 2,5 mm massimo per evitare cortocircuiti.

- Anello anulare: Minimo 0,15 mm (6 mil) per garantire un ancoraggio meccanico sufficiente.

- Distanza tra i fori: +0,25 mm (+10 mil) rispetto al diametro nominale del conduttore è il target ideale per la saldatura a onda.

- Rilievo termico: richiesto per i fori collegati a grandi piani in rame per evitare "giunti freddi" causati dal dissipamento del calore.

- Orientamento dei componenti: Orientare i chip parallelamente alla direzione dell'onda per ridurre al minimo i ponti.

- Zone vietate: definire uno spazio di da 3 mm a 5 mm attorno ai pad THT se si utilizzano pallet di saldatura ondulati.

- Altezza massima dei componenti: Assicurarsi che i condensatori alti non interferiscano con l'ugello ondulato o con lo spazio libero della macchina (in genere <15 mm per configurazioni standard).

- Spessore del pannello: Lo standard è 1,6 mm; le schede >2,4 mm richiedono tempi di preriscaldamento e permanenza più lunghi.

- Design pallet: Se SMT è presente sul lato saldatura, specificare se è necessario un "pallet a onda selettiva".

Tabella dei parametri chiave

| Parametro | Specifiche standard | Alta affidabilità / Classe 3 | Perché è importante |

|---|---|---|---|

| Riempimento fori (verticale) | >50% | >75% | Determina la forza di trazione meccanica e la resistenza alle vibrazioni. |

| Bagnatura circonferenziale | 270° | 330° | Assicura che la saldatura sia completamente legata al piombo e al cilindro. |

| Temperatura del piatto di saldatura | 255°C ± 5°C | 255°C ± 2°C | Controlla lo shock termico e la fluidità della saldatura. |

| Tempo di contatto (sosta) | 2–4 secondi | 3–5 secondi | Tempo sufficiente perché la saldatura assorba la canna senza danneggiare le parti. |

| Temperatura di preriscaldamento | 90°C–110°C (lato superiore) | 100°C–120°C (lato superiore) | Attiva il flusso e previene lo shock termico sui componenti ceramici. |

| Applicazione di flusso | Flussante spray | Getto a goccia / Spruzzo di precisione | Garantisce una copertura uniforme senza residui eccessivi. |

| Velocità del trasportatore | 1,0 – 1,2 m/min | 0,8 – 1,0 m/min | Velocità inferiori consentono una migliore azione capillare su tavole spesse. |

| Impurità massime di saldatura | < 0,3% Rame | < 0,15% Rame | Un elevato contenuto di rame provoca saldature e ponti "lenti". |

Rischi principali (cause profonde, diagnosi precoce, prevenzione)

Comprendere le modalità di guasto nell'assemblaggio SMT e THT consente agli acquirenti di controllare i fornitori in modo efficace. Ecco i principali rischi associati alle nozioni di base sulla saldatura a foro passante.

1. Ponte di saldatura (pantaloncini)

- Causa principale: Cavi troppo lunghi, passo troppo fine (<2,0 mm) o applicazione di flusso insufficiente.

- Rilevazione precoce: Ispezione ottica automatizzata (AOI) o test elettrici (ICT).

- Prevenzione: Limitare la sporgenza dell'elettrocatetere a <2,0 mm. Utilizzare cuscinetti "saldatura ladro" sul bordo d'uscita dei connettori.

2. Giunti di saldatura a freddo

- Causa principale: Calore insufficiente (massa termica del componente > apporto di calore) o ossidazione sui cavi.

- Rilevazione precoce: L'ispezione visiva mostra articolazioni opache, granulose o convesse.

- Prevenzione: Aumentare il preriscaldamento a 110°C. Utilizzare cuscinetti termici sui piani di terra.

3. Riempimento del foro insufficiente

- Causa principale: Bruciatura del flusso prima del contatto dell'onda o rapporto foro-conduttore troppo stretto (<0,15 mm).

- Rilevazione precoce: ispezione a raggi X o ispezione visiva retroilluminata.

- Prevenzione: Ottimizza la dimensione del foro a Diametro cavo + 0,25 mm. Controllare l'attività del flusso.

4. Sfere saldanti

- Causa principale: Umidità nel PCB (degassamento) o eccessiva esplosione del flusso durante il contatto dell'onda.

- Rilevazione precoce: Ispezione visiva; suono sferragliante durante l'assemblaggio finale.

- Prevenzione: cuocere i PCB a 105°C per 4 ore prima dell'assemblaggio. Regolare la velocità della rampa di preriscaldamento (<2°C/sec).

5. Soffiature / Fori di spillo

- Causa principale: Sostanze volatili intrappolate nel laminato o nella placcatura a cilindro.

- Rilevazione precoce: L'ispezione visiva rivela piccoli fori nel filetto di saldatura.

- Prevenzione: garantire una fabbricazione di PCB di alta qualità con placcatura in rame minima da 25 µm in barili.

6. Cuscinetti sollevati

- Causa principale: Calore eccessivo o stress meccanico durante la rifinitura o il raffreddamento del piombo.

- Rilevazione precoce: Ispezione visiva; il cuscinetto si separa dal laminato.

- Prevenzione: controllare rigorosamente le temperature di rilavorazione (punta di ferro <350°C) ed evitare la forza meccanica sui cuscinetti caldi.

7. Contaminazione dei residui di flusso

- Causa principale: Tipo di flusso incompatibile o ciclo di lavaggio insufficiente.

- Rilevazione precoce: Test di contaminazione ionica (test ROSE).

- Prevenzione: convalidare i parametri del processo di lavaggio (temperatura dell'acqua >60°C, concentrazione di saponificatore).

8. Danni termici ai componenti

- Causa principale: Superamento del valore nominale termico dei componenti (ad esempio, fusione dei connettori in plastica).

- Rilevazione precoce: Deformazione visiva o guasto funzionale.

- Prevenzione: utilizzare un intro dispositivo per saldatura a onda (pallet) per proteggere i corpi sensibili. Verificare le specifiche dei componenti (deve resistere a 260°C per 10 secondi).

Convalida e accettazione (test e criteri di superamento)

La convalida garantisce che la qualità PCB soddisfi la classe IPC specificata. Un piano robusto include sia test non distruttivi che distruttivi.

Tabella dei criteri di accettazione (IPC-A-610)

| Caratteristica | Criteri di classe 2 | Criteri di classe 3 |

|---|---|---|

| Bagnante (piombo e tampone) | Buona bagnatura su pad e piombo. | Buona bagnatura; il filetto deve essere concavo. |

| Riempimento verticale | 50% minimo. | Minimo 75%. |

| Sporgenza saldatura | Visibile sul lato secondario. | Visibile sul lato secondario. |

| Protrusione piombo | Massimo 2,5 mm. | Max 1,5 mm (per evitare archi). |

| Danni al filo/conduttore | Sono ammessi piccoli tagli (<10%). | Non sono ammessi graffi o deformazioni. |

6 test di convalida essenziali

- Ispezione visiva (100%): gli operatori o le macchine AOI verificano la presenza di ponti, saldature mancanti e orientamento dei componenti.

- Ispezione ottica automatizzata (AOI): Le telecamere verificano la forma e la presenza del raccordo. Essenziale per la [produzione di massa] di grandi volumi(/pcba/mass-production/).

- Ispezione a raggi X (campione): Obbligatoria per controllare il riempimento del cilindro sui connettori in cui il lato superiore è oscurato dal corpo del connettore.

- Test di trazione/taglio (campione distruttivo): Verifica la resistenza meccanica. Un tipico elettrocatetere THT dovrebbe resistere a >10N (a seconda del diametro) prima di rompersi.

- Analisi della sezione trasversale (microsezione): la verifica finale per la formazione del composto intermetallico (IMC) e il riempimento del barile. Eseguito durante l'NPI.

- Test di contaminazione ionica (ROSE): Garantisce la rimozione dei residui di flusso per prevenire la corrosione. Limite: <1,56 µg/cm² NaCl equivalente.

Strategia di campionamento

- Fase NPI: raggi X al 100% e sezione trasversale in 5 pezzi.

- Produzione: AQL 0,65 per difetti critici (pantaloncini), AQL 1,0 per difetti maggiori (riempimento insufficiente).

Lista di controllo per la qualificazione dei fornitori (RFQ, audit, tracciabilità)

Quando valuti un partner per assemblaggio chiavi in mano, utilizza questo elenco di controllo per verificare le sue capacità THT.

Tracciabilità e controllo del processo

- Il fornitore registra i profili di temperatura del piatto saldante per ogni lotto?

- Esiste un registro delle analisi del bagno di saldatura (controllo dell'infragilimento rame/oro)?

- Possono risalire ad uno specifico numero di serie PCBA dell'operatore e della macchina utilizzata?

- Esiste un flussante automatico (spray) o una spazzolatura manuale? (L'automazione è preferibile per coerenza).

DFM e ingegneria

- Forniscono un rapporto DFM specifico per la saldatura a onda (controllo della spaziatura dei cuscinetti, orientamento)?

- Possono progettare e fabbricare pallet di saldatura ondulati personalizzati internamente o tramite un partner fidato?

- Hanno esperienza con PCB in rame pesante che richiedono un'elevata energia termica?

Funzionalità di test

- Dispongono di funzionalità interne di test ICT per i circuiti THT?

- È disponibile l'ispezione a raggi X per la verifica del riempimento dei fusti?

- Eseguono quotidianamente la "profilatura" della macchina per saldatura ad onda utilizzando un profilatore termico (ad esempio KIC)?

Cambia controllo

- Esiste un processo formale per cambiare le leghe di saldatura o le marche di flusso?

- Gli operatori sono certificati secondo gli standard IPC-J-STD-001?

Come scegliere (compromessi e regole decisionali)

La decisione tra saldatura manuale, a onda e selettiva dipende dal volume, dalla complessità del progetto e dal budget.

10 regole decisionali

- Se il volume è < 50 schede, scegliere la saldatura manuale (evita i costi delle attrezzature).

- Se il volume è > 500 schede, scegliere la saldatura a onda (velocità e consistenza).

- Se la scheda ha SMT su entrambi i lati + THT, scegliere la saldatura selettiva o l'onda con pallet.

- Se i componenti sono più alti di 15 mm sul lato saldato, scegliere la saldatura selettiva (limitazioni sull'altezza dell'onda).

- Se è richiesto un riempimento ad alta precisione (Classe 3) su connettori densi, scegliere la saldatura selettiva.

- Se il budget è limitato e il design lo consente, scegli la saldatura a onda (costo più basso per giunto).

- Se si utilizzano PCB flessibili, scegliere utensili manuali o specializzati (l'onda può danneggiare il flessibile).

- Se i cavi sono molto vicini (passo <1,5 mm), scegliere la saldatura selettiva per evitare ponti.

- Se il PCB ha uno spessore >3 mm, scegliere la saldatura selettiva con elevata capacità di preriscaldamento.

- Se è necessaria una prototipazione rapida, scegli la saldatura manuale (tempi di configurazione pari a zero).

Domande frequenti (costi, tempi di consegna, file DFM, materiali, test)

D: Quanto costa un dispositivo per saldatura ad onda (pallet)? R: I pallet personalizzati in genere vanno da $ 200 a $ 600 a seconda della complessità e del materiale (Durostone/composito). Sono riutilizzabili per migliaia di cicli.

- Protegge SMT sul lato inferiore.

- Previene la deformazione del PCB.

- Addebito NRE una tantum.

D: Posso utilizzare componenti a foro passante su un PCB con nucleo metallico (MCPCB)? R: Sì, ma è difficile a causa della rapida dissipazione del calore.

- Richiede un preriscaldamento ad alta potenza.

- La saldatura manuale è spesso preferita per i connettori singoli.

- Il progetto deve isolare il foro dall'anima metallica per evitare cortocircuiti.

D: Quali file sono necessari per l'assemblaggio del THT? R: I file Gerber standard sono sufficienti, ma i livelli specifici aiutano.

- File di foratura: Specifica le dimensioni dei fori.

- Schema di assieme: Mostra le posizioni e la polarità dei componenti.

- Dati XY: Utile se si utilizzano macchine ad inserimento automatizzato.

D: Perché la "saldatura selettiva" è più costosa della saldatura a onda? R: La saldatura selettiva è più lenta poiché salda punto per punto o riga per riga.

- Il tempo macchina è maggiore per scheda.

- Il tempo di programmazione è più lungo.

- Elimina però la necessità di costosi pallet e mascherature manuali post-onda.

D: Come posso evitare la formazione di "sfere di saldatura" sulle mie schede THT? R: Le sfere di saldatura sono spesso causate da problemi di umidità o flusso.

- Cuocere i PCB: rimuovere l'umidità prima del montaggio.

- Controlla il flusso: assicurati che le temperature di preriscaldamento siano compatibili.

- Maschera di saldatura: assicurarsi che siano presenti dighe della maschera tra i cuscinetti.

D: Qual è la differenza tra "saldatura a trascinamento" e "saldatura per immersione"? R: Queste sono tecniche di saldatura selettiva.

- Immersione: L'ugello si solleva e immerge l'intero gruppo di spilli contemporaneamente (più velocemente).

- Trascinamento: una mini-onda si muove attraverso i birilli (più precisa, più lenta).

D: L'assemblaggio THT influisce sui tempi di consegna? R: Possono essere necessari 1–2 giorni in più rispetto al SMT puro a causa della fase di processo aggiuntiva.

- L'inserimento manuale richiede tempo.

- La fabbricazione del pallet ondulato (se necessario) aggiunge 3-5 giorni alla configurazione iniziale.

D: Posso utilizzare saldature senza piombo per THT? R: Sì, SAC305 è standard.

- Richiede temperature più elevate (255°C+).

- La bagnatura è leggermente più lenta della saldatura al piombo.

- L'aspetto visivo è più granuloso (questo è normale).

Richiedi un preventivo/revisione DFM per nozioni di base sulla saldatura a foro passante (cosa inviare)

Glossario (termini chiave)| Termine | Definizione |

| :--- | :--- | | Anello anulare | L'anello di rame attorno ad un foro passante placcato. Fondamentale per l'attaccamento del piombo. | | Saldatura ad onda | Un processo di saldatura in massa in cui il PCB passa sopra un'onda di saldatura fusa. | | Saldatura selettiva | Un processo di saldatura localizzata che utilizza un ugello a mini-onda per componenti specifici. | | Pallet/attrezzatura per saldatura | Un supporto personalizzato realizzato in materiale resistente al calore (ad esempio, Durostone) per mascherare le parti SMT durante la saldatura a onda. | | Flusso | Un agente chimico che pulisce le superfici metalliche e favorisce la bagnatura della saldatura. | | Preriscaldamento | La fase di riscaldamento del PCB per attivare il flusso e ridurre lo shock termico prima della saldatura. | | Bagnare | La capacità della saldatura fusa di diffondersi e legarsi alla superficie metallica. | | Filetto | La forma concava del giunto di saldatura che collega il cavo al pad. | | Giunto freddo | Un giunto difettoso in cui la saldatura non si è bagnata correttamente, spesso a causa della bassa temperatura. | | Ponte | Un cortocircuito elettrico indesiderato creato dalla saldatura che collega due piazzole adiacenti. | | Tempo di sosta | La durata del contatto di un punto specifico sul PCB con l'onda di saldatura fusa. | | Blocco da ladro | Un cuscinetto fittizio aggiunto al bordo d'uscita dell'impronta di un componente per "rubare" la saldatura in eccesso e prevenire la formazione di ponti. |