L'adozione della tecnologia Via In Pad (VIP) è spesso una decisione obbligatoria determinata dalla densità dei componenti, in particolare quando i passi del Ball Grid Array (BGA) scendono al di sotto di 0,5 mm. Sebbene questa tecnica massimizzi lo spazio disponibile sul PCB e migliori la gestione termica, introduce fasi complesse di placcatura e riempimento che possono mettere a repentaglio la resa dell'assemblaggio se non rigorosamente controllate. Questo manuale guida acquirenti e ingegneri attraverso le specifiche critiche, le strategie di mitigazione del rischio e i criteri di accettazione necessari per procurarsi schede VIP affidabili senza ritardi nella produzione.

In evidenza

- Vantaggio principale: Consente il routing per BGA a passo fine (< 0,5 mm) e riduce l'induttanza.

- Specifiche critiche: lo spessore della placcatura del cappuccio deve essere controllato (tipicamente 12–15 µm) per garantire una superficie piana.

- Rischio primario: "Fossette" o vuoti nel riempimento del canale, che portano al guasto del giunto di saldatura durante l'assemblaggio.

- Convalida: Richiede microsezioni conformi alla Classe 3 IPC per verificare la placcatura dell'avvolgimento e l'integrità del riempimento.

Punti chiave

- Vantaggio principale: consente il routing per BGA a passo fine (< 0,5 mm) e riduce l'induttanza.

- Specifiche critiche: lo spessore della placcatura del cappuccio deve essere controllato (tipicamente 12–15 µm) per garantire una superficie piana.

- Rischio primario: "fossette" o vuoti nel riempimento del canale, che portano al guasto del giunto di saldatura durante l'assemblaggio.

- Convalida: richiede microsezioni conformi alla Classe 3 IPC per verificare la placcatura dell'avvolgimento e l'integrità del riempimento.

- Ambito, contesto decisionale e criteri di successo

- Capacità di produzione e logistica degli ordini

- Specifiche da definire in anticipo (prima dell'impegno)

Contenuto

- Ambito, contesto decisionale e criteri di successo

- Capacità di produzione e logistica degli ordini

- Specifiche da definire in anticipo (prima dell'impegno)

- Rischi principali (cause principali, rilevamento precoce, prevenzione)

- Convalida e accettazione (test e criteri di superamento)

- Lista di controllo per la qualificazione del fornitore (RFQ, audit, tracciabilità)

- Come scegliere (compromessi e regole decisionali)

- FAQ (costi, tempi di consegna, file DFM, materiali, test)

Ambito, contesto decisionale e criteri di successo

La produzione interna del pad posiziona un foro passante placcato (PTH) direttamente nel pad di atterraggio del componente, che viene quindi riempito con resina epossidica e placcato ("tappato") per creare una superficie saldabile piatta. Questo processo, spesso indicato come VIPPO (Via-in-Pad Plated Over), è distinto dai vias tented standard.

Quando utilizzare VIP

In genere si varca la soglia del territorio VIP quando:

- Passo BGA: il passo del componente è 0,5 mm o inferiore, lasciando spazio insufficiente per il routing del fanout dogbone.

- Requisiti termici: i componenti ad alta potenza richiedono percorsi termici diretti verso i piani interni (vie termiche).

- Segnali ad alta velocità: la riduzione della lunghezza dello stub e dell'induttanza è fondamentale per l'integrità del segnale.

Criteri di successo

Per considerare un progetto VIP di successo, le schede prodotte devono soddisfare tre risultati misurabili:

- Planarità della superficie: la "fossetta" (depressione) sopra il foro riempito non deve superare 15 µm (per Classe 3) o 25 µm (per Classe 2) per impedire lo svuotamento del BGA.

- Integrità della placcatura: la placcatura della copertura non deve separarsi dal materiale sottostante tramite placcatura o riempimento durante la rifusione (260°C).

- Completezza del riempimento: i vuoti all'interno del riempimento epossidico devono essere inferiori al 5% del volume del via per evitare degassamento e "popcorning".

Casi limite (quando non utilizzare Vip)

- Sensibilità dei costi: VIP aggiunge il 15–25% al costo della scheda nuda a causa delle fasi aggiuntive di perforazione, placcatura e planarizzazione. Se il percorso standard dog-bone è adatto, evita il VIP.

- Componenti a passo grande: Per passi > 0,65 mm, le vie aperte standard sono generalmente sufficienti e comportano un rischio inferiore.

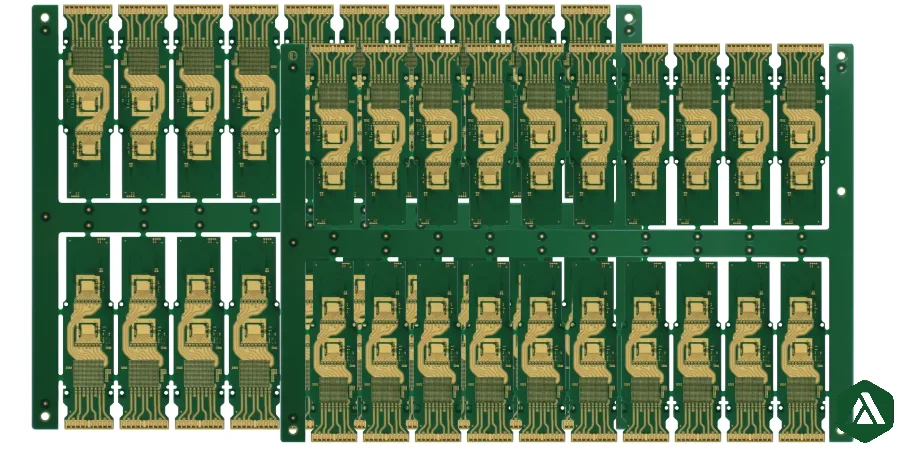

Capacità di produzione e logistica degli ordiniPrima di finalizzare il progetto, verifica che le capacità del produttore siano in linea con i tuoi requisiti di densità. La produzione interna dei cuscinetti richiede macchine tamponatrici sottovuoto specializzate e apparecchiature di planarizzazione.

Istantanea delle funzionalità

La tabella seguente illustra le funzionalità standard e avanzate per la produzione VIP.

| Parametro | Capacità standard | Funzionalità avanzate | Note |

|---|---|---|---|

| Trapano meccanico minimo | 0,20 mm (8 mil) | 0,15 mm (6 mil) | Le frese più piccole aumentano la difficoltà di placcatura. |

| Proporzioni massime | 8:1 | 10:1 | Rapporto tra lo spessore della tavola e il diametro della foratura. |

| Diametro pastiglia (esterno) | Punta + 0,25 mm | Punta + 0,20 mm | Fondamentale per la ritenzione dell'anello anulare. |

| Materiale spina | Epossidico non conduttivo | Pasta conduttiva/rame | Per l'adattamento CTE è preferibile il materiale non conduttivo. |

| Spessore placcatura cappuccio | 12 µm | > 25 µm | I cappucci più spessi migliorano la planarità ma aggiungono tempo. |

| Profondità fossetta | < 25 µm | < 15 µm | Fondamentale per l'assemblaggio BGA a passo fine. |

| Placcatura avvolgente | Classe 2 (> 12 µm) | Classe 3 (> 25 µm) | Essenziale per l'affidabilità congiunta. |

| Conteggio livelli | 4–12 strati | 14-30+ strati | I livelli più alti richiedono una registrazione più rigorosa. |

| Finitura superficiale | ENIG, OSP | ENEPIG, Oro duro | ENIG è lo standard per i cuscinetti piatti. |

| Vie cieche/interrate | Supportato | Microvie impilate | Il VIP spesso si combina con le strutture HDI. |

Tempi di consegna e quantità

VIP aggiunge fasi di lavorazione (riempimento, cottura, planarizzazione, tappatura) che prolungano i tempi di consegna standard.

| Tipo di ordine | Tempi di consegna tipici | MOQ | Fattori chiave |

|---|---|---|---|

| Prototipo (NPI) | 5–8 giorni | 5 pannelli | Cicli di placcatura e tempi di polimerizzazione aggiuntivi impediscono la "svolta rapida" (24 ore). |

| Piccolo lotto | 10–12 giorni | 10–50 pannelli | Configurazione dell'intasamento del vuoto e verifica della sezione trasversale. |

| Produzione di massa | 15–20 giorni | > 50 mq | Ottimizzazione delle dimensioni dei lotti e pianificazione della capacità. |

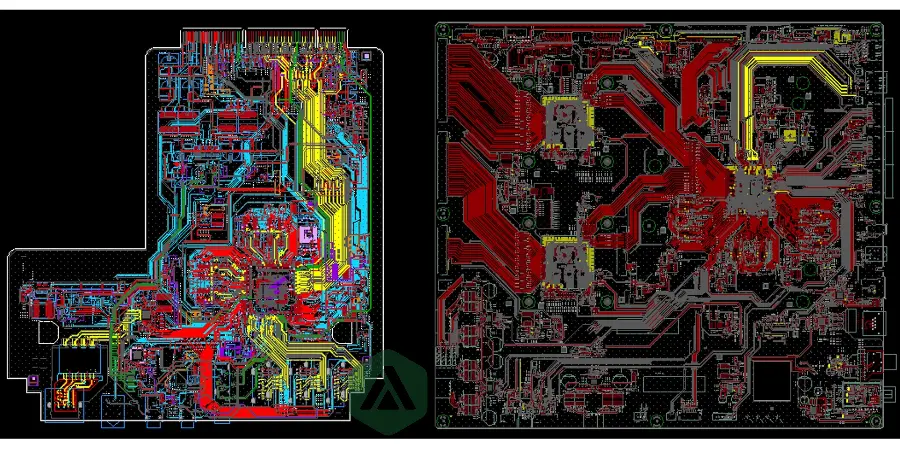

Specifiche da definire in anticipo (prima dell'impegno)

I pacchetti di dati ambigui sono la causa principale del fallimento del VIP. È necessario definire esplicitamente la struttura via nelle note di fabbricazione e nei file Gerber. Non fare affidamento sul produttore per "indovinare" quali vie devono essere riempite.

Tabella dei parametri critici

Definisci questi valori nel disegno di fabbricazione:

| Parametro | Gamma consigliata | Perché è importante |

|---|---|---|

| Tramite tipo | IPC-4761 Tipo VII | Specifica le vie riempite e tappate (VIPPO). |

| Diametro foratura | 0,15mm – 0,25mm | I via di grandi dimensioni (>0,3 mm) sono difficili da riempire senza cedimenti/incavi. |

| Materiale di riempimento | Epossidico non conduttivo (ad es. Taiyo THP-100) | Corrisponde al CTE di FR4 meglio delle paste conduttive; riduce lo stress. |

| Placcatura avvolgente | Min 25 µm (Classe 3) | Assicura che il ginocchio della via non si rompa durante l'espansione. |

| Placcatura del cappuccio | 12 µm – 15 µm | Fornisce rame sufficiente per la saldatura senza caratteristiche di sovraplaccatura. |

| Anello anulare | Min 0,076 mm (3 mil) | Consente la vagabondazione dell'esercitazione; vitale per la conformità IPC Classe 2. |

| Liquidazione | 0,15mm | Distanza dal pad intermedio all'elemento in rame più vicino. |

| Maschera per saldatura | LPI (Liquid Photoimageable) | Non deve invadere il tampone ricoperto (apertura 1:1 o gioco definito). |

Elenco di controllo dettagliato dei requisiti

- Identificazione del file: crea un file o un livello di foratura separato specifico per i fori VIP. Etichettalo chiaramente (ad esempio,

Drill_VIP_Filled.drl). - Limite delle proporzioni: Mantenere le proporzioni (spessore scheda: diametro foratura) al di sotto di 10:1. Rapporti superiori a 10:1 rendono difficile placcare il centro del cilindro e riempirlo completamente senza vuoti.

- Pianificazione della compensazione dell'incisione: dichiarare esplicitamente il peso del rame finito. Il produttore deve applicare una pianificazione della compensazione dell'attacco (in genere aumentando le caratteristiche di 12–25 µm) per tenere conto dei cicli multipli di attacco richiesti nel processo VIP.

- Materiale Tg: Utilizzare materiali ad alta Tg (Tg > 170°C) per pannelli VIP. Le escursioni termiche aggiuntive durante la produzione (cottura dell'imbottitura) sollecitano il laminato.

- Specifiche planarità: Specificare "La planarità del pad deve essere entro 0,001 pollici (25 µm) sull'array BGA."

Rischi principali (cause profonde, diagnosi precoce, prevenzione)

La produzione interna dei pad introduce modalità di guasto che non esistono nei PCB standard. Comprendere questi rischi consente di controllare in modo efficace il processo del fornitore.

1. Fossette (l'effetto "Divot")

- Causa principale: il riempimento epossidico si ritira durante l'indurimento oppure il processo di planarizzazione rimuove una quantità eccessiva di cappuccio in rame.

- Limite numerico: Profondità > 25 µm è un errore per la maggior parte dei BGA a passo fine.

- Rilevazione precoce: Profilometria 3D o sezione trasversale su provini di prova.

- Prevenzione: Utilizzare un processo di riempimento in due fasi e assicurarsi che lo "scrubbing" (planarizzazione) sia calibrato. Specificare uno spessore minimo della placcatura della copertura.

2. Vuoti in via Fill

- Causa principale: Aria intrappolata nel cilindro di passaggio durante il processo di collegamento, spesso a causa di proporzioni elevate o pressione del vuoto inadeguata.

- Limite numerico: Vuoti > 5% del volume passante o qualsiasi vuoto che collega la parete del cilindro.

- Rilevazione anticipata: Ispezione a raggi X (2D o 3D) del pannello di produzione.

- Prevenzione: Richiede la tecnologia di collegamento a vuoto (non serigrafia) per proporzioni > 6:1.

3. Separazione della placcatura avvolgente

- Causa principale: Scarsa adesione tra il rame chimico iniziale e la successiva placcatura avvolgente o shock termico.

- Limite numerico: 0% separazione consentita con ingrandimento 1000x.

- Rilevazione precoce: Test di stress termico (galleggiante per saldatura) seguito da microsezione.

- Prevenzione: Assicurarsi che il fornitore esegua un "desmear" e un'adeguata attivazione della superficie prima della placcatura.

4. Crepe a botte (crepe negli angoli)

- Causa principale: Mancata corrispondenza del CTE tra il riempimento epossidico (CTE ~30-60 ppm) e il cilindro in rame (CTE ~17 ppm) durante il riflusso.

- Limite numerico: Nessuna fessura che si estenda > 10% attraverso la parete di placcatura.

- Rilevazione precoce: Test di stress di interconnessione (IST) o coupon di ciclo termico.

- Prevenzione: utilizzare un riempimento non conduttivo (CTE abbinato) anziché un riempimento conduttivo, che ironicamente presenta proprietà di espansione termica peggiori per questa applicazione.

Convalida e accettazione (test e criteri di superamento)

Non è possibile verificare la qualità del tampone con una semplice ispezione visiva. È necessario imporre test distruttivi e non distruttivi specifici.

Tabella dei criteri di accettazione

| Articolo di prova | Metodo | Criteri di superamento | Frequenza di campionamento |

|---|---|---|---|

| Microsezione (sezione trasversale) | IPC-TM-650 2.1.1 | Placcatura avvolgente > 25 µm (Classe 3); Nessuna separazione; Cappello > 12 µm. | 1 per lotto/pannello |

| Saldabilità | J-STD-003 | Copertura del 95%; nessuna dewetting sui cuscinetti ricoperti. | 2 tagliandi per lotto |

| Verifica planarità | Profilometria Laser/Microscopio | Profondità delle fossette < 25 µm (o 15 µm se specificato). | 5 posti per pannello |

| Ispezione nulla | Raggi X | Nessun vuoto > 5% del volume; nessun vuoto al centro del foro. | AQL 1.0 |

| Stress termico | IPC-TM-650 2.6.8 | Nessun sollevamento, formazione di vesciche o crepe dopo 6 simulazioni di riflusso. | 1 buono per lotto |

| Ispezione della superficie | Analisi dei dati AOI | Controllo automatizzato della presenza del tappo e della consistenza del diametro del tampone. | 100% dei pannelli |

Il ruolo dell'analisi dei dati AOI

I produttori moderni utilizzano l'analisi dei dati AOI non solo per trovare short/aperture, ma per misurare la consistenza dei diametri dei cuscinetti ricoperti. Se il processo di planarizzazione è troppo aggressivo, può ridurre l'anello anulare della via tappata. L'analisi di questi dati aiuta a prevedere se il lotto sta uscendo dalla tolleranza.

Lista di controllo per la qualificazione dei fornitori (RFQ, audit, tracciabilità)

Quando esamini un fornitore per la produzione di assorbenti, utilizza questa lista di controllo per assicurarti che disponga delle attrezzature e dei processi specifici richiesti.Attrezzature e processo

- Macchina per il tappo a vuoto: Dispongono di apparecchiature dedicate per il tappo a vuoto dell'inchiostro (ad es. ITC, Mass)? La serigrafia è accettabile solo per proporzioni basse.

- Linea di planarizzazione: Sono dotati di spazzola ceramica o linea di planarizzazione chimico-meccanica (CMP) per la rimozione del riempimento in eccesso e del rame?

- Serbatoi di placcatura: le linee di placcatura sono in grado di eseguire la "placcatura a impulsi" (aiuta con una potenza di lancio con proporzioni elevate)?

- Capacità raggi X: Dispongono di raggi X interni per il rilevamento degli spazi vuoti?

Qualità e tracciabilità

- Conformità classe IPC: è possibile certificare IPC-6012 Classe 3 per le funzionalità VIPPO?

- Rapporti trasversali: Forniranno un rapporto in microsezione che mostra specificamente l'interfaccia di riempimento e chiusura per ogni spedizione?

- Controllo dei materiali: Dispongono dell'inchiostro di riempimento specifico definito (ad esempio, Taiyo THP-100) o di un equivalente approvato?

- Modifica controllo: Accettano di avvisarti prima di modificare il materiale di riempimento o la chimica della placcatura?

Supporto DFM

- Revisione pre-CAM: Offrono un rapporto DFM che verifica specificamente la presenza di "etch trap" e violazioni dell'anello anulare sugli strati VIP?

- Gestione dei file di esercitazione: Hanno un processo per unire/separare le esercitazioni VIP dalle esercitazioni standard se i dati vengono combinati?

Come scegliere (compromessi e regole decisionali)

Utilizza queste regole decisionali per orientarti tra i compromessi tra costo, affidabilità e densità.

- Se il passo BGA è < 0,5 mm: Scegli VIPPO. Il percorso standard del dog-bone è matematicamente impossibile o troppo rischioso per i pantaloncini.

- Se il passo BGA è ≥ 0,8 mm: Scegliere Standard Tented Vias. Il VIP è un costo non necessario (premio del 20%).

- Se la gestione termica è l'unico obiettivo: Scegli VIP con riempimento conduttivo (raro) o utilizza semplicemente array densi di vie termiche standard se lo spazio lo consente. Nota: il riempimento non conduttivo con placcatura in rame è generalmente migliore in termini di affidabilità rispetto al riempimento conduttivo.

- Se la scheda è ad alta frequenza (RF): Scegliere VIP per ridurre al minimo le interruzioni del segnale, ma verificare la costante dielettrica del materiale di riempimento.

- Se il costo è il fattore principale: Riprogettare il fanout BGA per evitare VIP, se possibile (ad esempio, ridurre il numero di livelli o aumentare le dimensioni della scheda).

- Se l'affidabilità (Classe 3) è fondamentale: Specificare Riempimento + tappo non conduttivo. Evitare il riempimento conduttivo a causa dei rischi di disadattamento del CTE.

- Se le proporzioni sono > 10:1: Riprogettare la pila. La resa della produzione VIP scende significativamente al di sopra di questo rapporto.

- Se i tempi di consegna sono stretti (< 5 giorni): Evita VIP. Le fasi di polimerizzazione e planarizzazione rappresentano colli di bottiglia fisici che non possono essere affrettati senza rischiare il degassamento.

- Se il componente è un QFN con un pad centrale: Utilizzare VIP sul pad centrale per evitare che la saldatura si disperda lungo le vie aperte, causando una scarsa adesione termica.

- Se vedi "fossette" nei prototipi: Aumenta le specifiche a < 15 µm e richiedi una revisione del processo di planarizzazione per la produzione.

Domande frequenti (costi, tempi di consegna, file DFM, materiali, test)

D: Quanto aumenta il costo del PCB tramite la produzione interna delle pastiglie? R: Tipicamente dal 15% al 25% rispetto a un PCB standard. Questo copre i passaggi aggiuntivi: perforazione di fori VIP separati, riempimento sotto vuoto, cottura (polimerizzazione), planarizzazione (scrubbing) e ciclo di placcatura secondario (tappatura).

D: Dovrei utilizzare un riempimento conduttivo o non conduttivo? R: Utilizzare un riempimento non conduttivo (resina epossidica) per il 95% delle applicazioni. Si adatta meglio al CET del laminato, riducendo le crepe a botte. Il riempimento conduttivo offre un vantaggio termico trascurabile perché la placcatura in rame sulla parete del cilindro conduce la maggior parte del calore.

D: Qual è la piazzola minima per i VIP? R: VIP può supportare passi BGA fino a 0,35 mm o 0,4 mm. A questi passi, la dimensione della punta scende solitamente a 0,15 mm (6 mil) o 0,125 mm (5 mil), richiedendo una perforazione laser avanzata o una microforatura meccanica.D: Perché ho bisogno di file di drill separati per VIP? R: Previene errori di fabbricazione. Se i fori VIP vengono mescolati con fori standard, il produttore potrebbe riempire accidentalmente fori che dovrebbero essere aperti (come i fori dei componenti) o non riempire i VIP, con conseguente furto della saldatura di assemblaggio.

D: Posso usare VIP solo su un lato del tabellone? R: Sì, ma il processo generalmente si applica all'intero panel. Le fasi di riempimento e placcatura sono globali, quindi mentre è possibile progettare i VIP su un lato, il flusso di produzione solitamente elabora l'intera struttura del pannello.

D: Cosa succede se la "fossetta" è troppo profonda? R: La pasta saldante può rimanere intrappolata nella fossetta oppure la sfera BGA potrebbe non entrare in contatto con le spalle della pastiglia. Ciò porta a vuoti nel giunto di saldatura o a circuiti aperti (difetti della testa nel cuscino).

D: In che modo VIP influisce sull'integrità del segnale? R: Generalmente lo migliora. Posizionando il via direttamente nel pad, si elimina la lunghezza della traccia (stub) tra il pad e il via, riducendo l'induttanza e la capacità, che sono fondamentali per i segnali ad alta velocità.

D: Qual è la differenza tra Tented Vias e VIP? R: I via Tented sono coperti solo con maschera di saldatura (senza riempimento, senza cappuccio). I VIP sono riempiti con resina epossidica solida e placcati con rame. I via tendati non possono essere saldati; I VIP possono.

Richiedi un preventivo/revisione DFM per via in Pad Manufacturing (cosa inviare)

Per ottenere un preventivo accurato e una revisione DFM significativa, assicurati che il pacchetto RFQ includa:

- File Gerber (RS-274X) o ODB++: ODB++ è preferito poiché distingue i tipi in modo intelligente.

- File di perforazione separato: Etichettato chiaramente per i via riempiti (ad esempio,

VIP_Drill.drl). - Disegno favoloso/Leggimi:

- Dichiarare esplicitamente: "IPC-4761 Tipo VII (riempito e tappato)."

- Specificare il tipo di riempimento: "Resina epossidica non conduttiva".

- Specificare il criterio di accettazione: "Profondità fossetta < 0,025 mm."

- Diagramma Stackup: Indica quali livelli collegano i VIP (specialmente per le strutture cieche/sepolte).

- Quantità: Prototipo (ad esempio, 10 pezzi) rispetto a Produzione (ad esempio, 1000 pezzi).

- Requisiti di tempi di consegna: Riconoscere che VIP richiede +2–4 giorni rispetto allo standard.

- Classe IPC: Classe 2 (Standard) o Classe 3 (Alta affidabilità).

- Dati di assemblaggio (facoltativi ma consigliati): File centroide e distinta base se si desidera che il produttore verifichi la compatibilità dell'impronta BGA.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| VIPPO | Via-in-Pad placcato sopra. Il termine standard del settore per una via riempita e ricoperta di rame. |

| Proporzioni | Il rapporto tra lo spessore del PCB e il diametro del foro praticato. Fondamentale per la capacità di placcatura. |

| Fossetta | La depressione o superficie concava nella parte superiore di una via riempita. Deve essere ridotto a icona per l'assemblaggio. |

| Planarizzazione | Il processo meccanico o chimico di livellamento della superficie del pannello dopo il riempimento e prima della tappatura. |

| Placcatura avvolgente | Placcarlo in rame |

Conclusionee

via in pad manufacturing è più facile da ottenere quando si definiscono in anticipo le specifiche e il piano di verifica, quindi li si conferma tramite DFM e si testa la copertura.

Utilizza le regole, i checkpoint e i modelli di risoluzione dei problemi riportati sopra per ridurre i cicli di iterazione e proteggere il rendimento con l'aumento dei volumi.

Se non sei sicuro di un vincolo, convalidalo con una piccola build pilota prima di bloccare la versione di produzione.