PCB Scaler Video: definizione, ambito e a chi è rivolta questa guida

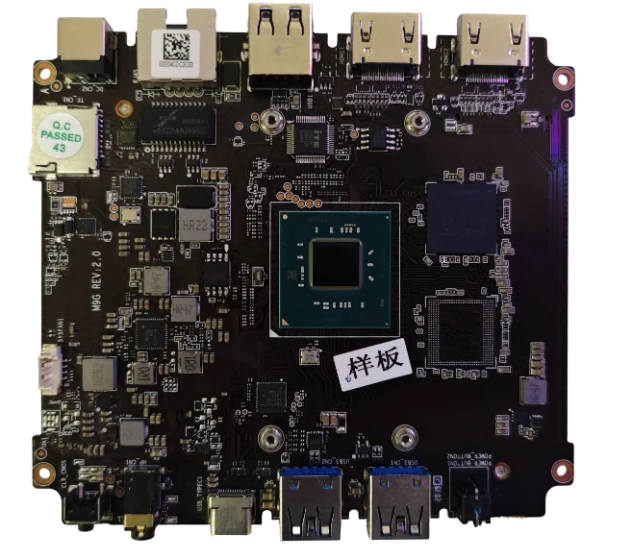

Un PCB Scaler Video è la base hardware progettata per supportare circuiti integrati (ASIC o FPGA) che convertono i segnali video da una risoluzione o formato all'altro. A differenza delle schede logiche standard, questi PCB devono gestire flussi di dati ad alta larghezza di banda — come HDMI 2.1, 12G-SDI o DisplayPort — mantenendo una rigorosa integrità del segnale durante il processo di scaling. Il layout della scheda determina se l'output video finale è privo di artefatti o soffre di jitter, skew e interferenze elettromagnetiche (EMI).

Questo playbook è scritto per ingegneri hardware, responsabili degli acquisti e product manager responsabili dell'approvvigionamento di hardware video ad alte prestazioni. Va oltre le note di fabbricazione di base per coprire le specifiche decisioni architettoniche richieste per l'elaborazione video. Troverete specifiche attuabili, strategie di mitigazione del rischio e protocolli di convalida per garantire che la vostra scheda funzioni in modo affidabile in ambienti AV professionali, di imaging medico o di trasmissione.

Ci concentriamo sui punti decisionali critici tra progettazione e produzione. Sia che stiate prototipando un nuovo Video Analytics PCB o scalando la produzione per un Video Converter PCB commerciale, la fisica dei segnali video ad alta velocità rimane il vincolo primario. APTPCB (APTPCB PCB Factory) fornisce questa guida per aiutarvi ad allineare la vostra intenzione di progettazione con le capacità di produzione prima di impegnarvi in una serie di produzione.

Quando utilizzare una PCB Video Scaler (e quando un approccio standard è migliore)

Comprendere la definizione di una scheda video scaler porta direttamente a sapere quando sono richieste tecniche di produzione specializzate e quando i processi standard sono sufficienti.

Utilizzare un approccio specializzato per PCB Video Scaler quando:

- L'elevata larghezza di banda è critica: Il vostro design coinvolge video 4K, 8K o ad alta frequenza di fotogrammi dove le frequenze del segnale superano 1GHz.

- Integrazione FPGA: Si utilizzano FPGA ad alto numero di pin (pacchetti BGA) per gestire algoritmi di scaling, richiedendo la tecnologia High Density Interconnect (HDI).

- Segnali misti: La scheda combina ingressi video analogici sensibili con logica di scaling digitale ad alta velocità, richiedendo un isolamento rigoroso.

- Bassa latenza: Applicazioni come la trasmissione in diretta o la chirurgia medica richiedono una perdita di segnale minima, esigendo materiali dielettrici a bassa perdita.

Attenersi a un approccio PCB standard quando:

- Bassa risoluzione: Il dispositivo gestisce solo segnali a definizione standard (SD) o di base 720p/1080p con basse frequenze di aggiornamento.

- Moduli integrati: Si utilizza un System-on-Module (SoM) pre-certificato per l'elaborazione video e si necessita solo di una scheda portante per la connettività a bassa velocità.

- Sensibilità al costo: Il progetto è un giocattolo di consumo o un display di base dove occasionali artefatti del segnale sono accettabili per ridurre il costo della distinta base.

Specifiche della PCB Video Scaler (materiali, stackup, tolleranze)

Una volta stabilito che è necessario un approccio specializzato, è necessario definire i parametri fisici che controllano l'integrità del segnale.

- Materiale di base (Laminato):

- Digitale ad alta velocità: Panasonic Megtron 6 o Isola I-Speed per applicazioni 12G-SDI/HDMI 2.1.

- HD standard: FR4 ad alto Tg (Tg > 170°C) come Isola 370HR per 1080p/4K 30Hz.

- Dk/Df: Costante dielettrica (Dk) < 3,8; Fattore di dissipazione (Df) < 0,005 a 10GHz.

- Stratificazione (Layer Stackup):

- Numero: Tipicamente da 8 a 14 strati per ospitare il routing a impedenza controllata e i piani di alimentazione.

- Simmetria: Distribuzione bilanciata del rame per prevenire la deformazione durante il reflow.

- Piani di riferimento: Piani di massa solidi adiacenti a ogni strato di segnale ad alta velocità.

- Controllo dell'impedenza:

- Single-ended: 50Ω ± 5% (per linee SDI/clock).

- Differenziale: 90Ω ± 5% (USB/PCIe) o 100Ω ± 5% (HDMI/DP).

- Larghezza/Spazio della traccia: Minimo 3,5mil/3,5mil per design HDI.

- Tecnologia dei via:

- Tipi: Via passanti, ciechi e interrati.

- Retro-foratura (Backdrilling): Richiesta per segnali > 5Gbps per rimuovere gli stub dei via che causano riflessioni del segnale.

- Rapporto d'aspetto: 10:1 standard; fino a 16:1 per fabbricazioni avanzate.

- Finitura superficiale:

- Preferita: ENIG (Nichel chimico/Oro per immersione) o ENEPIG per pad piatti su BGA a passo fine.

- Evitare: HASL (troppo irregolare per scaler densi).

- Peso del rame:

- Strati di segnale: 0,5 oz o 1 oz (H oz placcato).

- Strati di alimentazione: 1 oz o 2 oz per gestire la corrente per gli scaler FPGA ad alto consumo energetico.

- Maschera di saldatura:

- Colore: Verde opaco o Nero (L'opaco riduce l'abbagliamento per l'ispezione ottica automatizzata).

- Spazio: 1:1 o leggermente più grande dei pad (diga di saldatura minima 3-4 mil).

- Gestione termica:

- Vias termici: Sotto il CI/FPGA scaler principale.

- Dissipatore di calore: Fori di montaggio dedicati o zone di esclusione del rame per il fissaggio del dissipatore di calore.

Rischi di fabbricazione dei PCB per scaler video (cause profonde e prevenzione)

Definire le specifiche è solo metà della battaglia; è necessario anche anticipare dove il processo di fabbricazione potrebbe non rispettare tali specifiche.

Disadattamento di impedenza (Riflessione del segnale)

- Causa principale: Variazione dello spessore dielettrico o dell'incisione della larghezza della traccia durante la produzione.

- Rilevamento: I coupon TDR (Time Domain Reflectometry) falliscono.

- Prevenzione: Specificare "Impedenza controllata" sul disegno di fabbricazione e consentire al produttore di regolare leggermente la larghezza della traccia (<10%) per raggiungere il valore ohm target.

Skew del segnale (Errori di temporizzazione)

- Causa principale: Effetto della trama di vetro (i fasci di fibra di vetro nel materiale del PCB si allineano con le tracce, modificando la velocità del segnale).

- Rilevamento: Collasso del diagramma a occhio nei test post-assemblaggio.

- Prevenzione: Utilizzare trame di "vetro diffuso" (1067/1078) o instradare le coppie differenziali con una leggera angolazione (zigzag) rispetto alla trama.

Vuoti BGA (Circuiti aperti)

- Causa principale: Profilo di rifusione improprio o sostanze volatili intrappolate nel laminato per chip di grandi dimensioni.

- Rilevamento: Ispezione a raggi X.

- Prevenzione: Utilizzare procedure di cottura di alta qualità per la rimozione dell'umidità prima dell'assemblaggio; ottimizzare il design dell'apertura dello stencil.

Risonanza dello stub del via (Attenuazione del segnale)

- Causa principale: La porzione inutilizzata di un foro passante placcato agisce come un'antenna.

- Rilevamento: Elevata perdita di inserzione a frequenze specifiche (effetto filtro notch).

- Prevenzione: Implementare la retroforatura a profondità controllata sulle linee ad alta velocità.

Deformazione termica (Stress dei componenti)

- Causa principale: Stackup di rame sbilanciato o materiale a basso Tg.

- Rilevamento: Misurazione di arco e torsione; cricche agli angoli BGA.

- Prevenzione: Assicurare uno stackup simmetrico; utilizzare materiali ad alto Tg (>170°C).

Crescita di CAF (Filamento Anodico Conduttivo)

- Causa principale: Migrazione elettrochimica tra i via in ambienti ad alta tensione o alta umidità.

- Rilevamento: Test di affidabilità a lungo termine (i cortocircuiti si sviluppano nel tempo).

- Prevenzione: Utilizzare materiali resistenti al CAF e mantenere le specifiche minime di spaziatura parete-parete.

Crosstalk (Artefatti video)

- Causa principale: Tracce video ad alta velocità instradate troppo vicino a segnali di clock aggressivi.

- Rilevamento: Artefatti visivi o "scintillii" nell'output video.

- Prevenzione: Applicare la "regola 3W" (spaziatura = 3x larghezza traccia) per i segnali critici; utilizzare via di cucitura a massa.

- Sporgenza di Placcatura (Trappole di Incisione)

- Causa Radice: Incisione aggressiva su linee sottili che lascia schegge.

- Rilevamento: AOI (Ispezione Ottica Automatica).

- Prevenzione: Stretto controllo di processo sulla velocità di incisione; revisione del design per la producibilità (DFM) della spaziatura delle tracce.

Validazione e accettazione di PCB Video Scaler (test e criteri di superamento)

Per garantire che i rischi identificati sopra siano stati mitigati, un rigoroso piano di validazione deve essere eseguito prima di accettare la spedizione.

- Verifica dell'Impedenza (TDR):

- Obiettivo: Confermare che l'impedenza della traccia corrisponda al design (es. 100Ω).

- Metodo: Riflettometria nel Dominio del Tempo su coupon di test.

- Criteri: Superato se entro ±5% o ±10% come specificato.

- Integrità del Segnale (VNA):

- Obiettivo: Misurare la perdita di inserzione e la perdita di ritorno.

- Metodo: Analizzatore di Rete Vettoriale su percorsi critici (se accessibili) o strutture di test dedicate.

- Criteri: Perdita < -1,5dB per pollice alla frequenza di Nyquist (dipendente dal contesto).

- Analisi in Microsezione:

- Obiettivo: Verificare lo stackup dei layer, lo spessore del rame e la qualità dei via.

- Metodo: Sezionamento trasversale di una scheda campione.

- Criteri: Nessuna crepa di placcatura; lo spessore dielettrico corrisponde al rapporto di stackup; registrazione entro la tolleranza.

- Test di Saldabilità:

- Test di saldabilità:

- Obiettivo: Assicurarsi che i pad accettino la saldatura durante l'assemblaggio.

- Metodo: Immersione e ispezione / Test di bilanciamento della bagnabilità.

- Criteri: >95% di copertura; rivestimento liscio e continuo.

- Test di stress termico:

- Obiettivo: Simulare le condizioni di reflow.

- Metodo: Test di galleggiamento della saldatura (288°C per 10 secondi).

- Criteri: Nessuna delaminazione, formazione di bolle o "measles" (macchie bianche).

- Contaminazione ionica:

- Obiettivo: Prevenire corrosione e perdite.

- Metodo: Test ROSE (Resistività dell'Estratto di Solvente).

- Criteri: < 1,56 µg/cm² equivalente NaCl.

- Continuità/Isolamento elettrico:

- Obiettivo: Rilevare cortocircuiti e circuiti aperti.

- Metodo: Sonda volante o Letto di aghi (ICT).

- Criteri: 100% di superamento; nessun circuito aperto/cortocircuito.

- Misurazione della deformazione:

- Obiettivo: Garantire la planarità per l'assemblaggio BGA.

- Metodo: Moiré d'ombra o spessimetro su piano di riscontro.

- Criteri: Incurvamento/Torsione < 0,75% (IPC Classe 2) o < 0,5% (per BGA a passo fine).

Lista di controllo per la qualificazione dei fornitori di PCB per scaler video (Richiesta di offerta, audit, tracciabilità)

La validazione inizia con la selezione del partner giusto. Utilizzare questa lista di controllo per valutare i fornitori di schede video ad alte prestazioni.

Input per la richiesta di offerta (RFQ) (Cosa si deve inviare):

- File Gerber (RS-274X): Set completo inclusi i file di foratura.

- Netlist IPC: Per la verifica del test elettrico.

- Disegno dello stackup: Indicando esplicitamente il tipo di materiale (ad esempio, "Megtron 6 o equivalente") e l'ordine degli strati.

- Tabella di impedenza: Elenco di strato, larghezza della traccia e impedenza target.

- Disegno di foratura: Identificazione delle posizioni di backdrill e dei tipi di via (ciechi/interrati).

- Note di fabbricazione: Specificazione della classe IPC (2 o 3), colore, finitura e tolleranze.

- Panelizzazione: Se richiesta per la vostra linea di assemblaggio.

- Volume: Quantità prototipo vs. EAU (Uso Annuo Stimato).

Prova di capacità (Cosa devono dimostrare):

- Esperienza HDI: Comprovata esperienza con via ciechi/interrati e microvia.

- Scorte di materiale: Hanno in magazzino laminati ad alta velocità (Rogers, Isola, Panasonic) o li ordinano su richiesta?

- Backdrilling: Capacità interna con tolleranza di controllo della profondità < ±0,1 mm.

- Linee/spazi sottili: Capacità per 3mil/3mil o più stretti.

- Rapporto d'aspetto: Capacità di placcare via con rapporto d'aspetto elevato (es. 12:1 o superiore).

- Supporto ingegneristico: Offrono una revisione CAM/DFM pre-produzione?

Sistema qualità e tracciabilità:

- Certificazioni: ISO 9001 è obbligatorio; certificazione UL per l'infiammabilità.

- Standard IPC: Aderenza a IPC-6012 (Prestazioni PCB rigidi).

- Rapporti di sezione trasversale: Vengono forniti con ogni spedizione?

- Rapporti TDR: Vengono generati rapporti di impedenza per ogni lotto?

- Certificati materiali: Possono fornire CoC (Certificato di Conformità) per il laminato?

- AOI: L'ispezione ottica automatizzata viene utilizzata sugli strati interni?

Controllo delle modifiche e consegna:

- Politica PCN: Ti avviseranno prima di cambiare materiali o luogo di produzione?

- Tempo di consegna: Il tempo di consegna per la produzione standard rispetto a quella rapida è chiaramente definito?

- Imballaggio: Sigillato sottovuoto con essiccante e schede indicatrici di umidità (HIC).

- Sicurezza dei dati: Come proteggono la tua proprietà intellettuale (IP)?

Come scegliere un PCB Scaler Video (compromessi e regole decisionali)

Anche con un fornitore qualificato, dovrai affrontare dei compromessi di progettazione. Ecco come gestirli in base alla tua specifica applicazione video.

- Costo del materiale vs. Integrità del segnale

- Regola: Se la tua frequenza è > 5 GHz (es. video 4K/8K), scegli Materiale a bassa perdita (Megtron 6).

- Regola: Se la tua frequenza è < 3 GHz (es. 1080p), il FR4 ad alto Tg è sufficiente e più economico.

- HDI vs. Foro passante

- Regola: Se utilizzi uno scaler BGA con passo da 0,5 mm, devi usare HDI (microvias).

- Regola: Se utilizzi un passo da 0,8 mm o maggiore, il Foro passante è più economico e più facile da produrre.

- Retroforatura vs. Vias cieche

- Regola: Se devi rimuovere stub su una scheda spessa ma vuoi evitare il costo della laminazione sequenziale, scegli la Retroforatura.

- Regola: Se la densità è il vincolo principale, scegli Vias cieche/interrate.

- Finitura superficiale: ENIG vs. OSP

- Regola: Se affidabilità e durata di conservazione sono priorità, scegli ENIG.

- Regola: Se il costo è l'unico fattore determinante e l'assemblaggio è immediato, l'OSP è accettabile (ma rischioso per scaler complessi).

- Specifiche dell'applicazione

- Regola: Per un

PCB di rilevamento video(sorveglianza), dare priorità a affidabilità e protezione ambientale (rivestimento conforme). - Regola: Per un

PCB di editing video(console da studio), dare priorità a latenza del segnale e immunità al rumore. - Regola: Per un

PCB generatore video(apparecchiature di test), dare priorità a precisione assoluta dell'impedenza (tolleranza di Classe 3).

- Regola: Per un

Domande frequenti (FAQ) sui PCB Video Scaler (revisione del design per la producibilità (DFM), materiali, test)

D: Qual è il principale fattore di costo per un PCB Video Scaler? R: Il numero di strati e la scelta del materiale sono i fattori più importanti. Il passaggio da FR4 a materiali ad alta velocità come Rogers o Megtron può raddoppiare il costo del laminato, e l'aggiunta di strati HDI aumenta i cicli di laminazione.

D: In che modo i tempi di consegna per i PCB Video Scaler differiscono dalle schede standard? R: Le schede standard richiedono 3-5 giorni; i PCB Video Scaler spesso richiedono 8-12 giorni. Ciò è dovuto a passaggi aggiuntivi come la retroforatura, il test di impedenza e potenzialmente l'attesa di stock di laminato specializzato.

D: Quali file DFM per i PCB Video Scaler sono i più critici? R: La definizione dello stackup e i file di foratura sono critici. È necessario fornire uno stackup chiaro che mostri le altezze dielettriche per garantire che il produttore possa calcolare correttamente l'impedenza prima dell'incisione.

D: Posso utilizzare materiali FR4 standard per i PCB Video Scaler? A: Solo per risoluzioni inferiori (fino a 1080p/3Gbps). Per 4K (12Gbps) e superiori, il FR4 standard ha troppa perdita di segnale (attenuazione), richiedendo materiali a bassa perdita.

Q: Quali test sono obbligatori per i PCB Scaler Video? A: Oltre ai test elettrici standard (aperto/corto), è necessario richiedere test TDR (impedenza). Per schede di fascia alta, richiedere un "rapporto di coupon" per verificare l'impedenza effettiva delle tracce prodotte.

Q: Qual è la differenza tra un PCB Scaler Video e un PCB Convertitore Video?

A: Un PCB Scaler Video cambia la risoluzione (scaling), richiedendo una logica FPGA/ASIC complessa e memoria. Un PCB Convertitore Video potrebbe solo cambiare l'interfaccia (ad esempio, da HDMI a SDI) senza cambiare il numero di pixel, spesso risultando in un layout più semplice.

Q: Quali sono i criteri di accettazione per l'impedenza dei PCB Scaler Video? A: L'accettazione standard è ±10%. Tuttavia, per interfacce video ad alta velocità come HDMI 2.1, è consigliabile richiedere ±5% o ±7% per garantire la massima apertura dell'occhio del segnale.

Q: Come si gestisce il calore su un PCB Scaler Video? A: I chip scaler si scaldano. Utilizzare via termiche collegate ai piani di massa, specificare rame pesante (2oz) sugli strati di alimentazione interni e assicurarsi che l'apertura della maschera di saldatura consenta un contatto adeguato del dissipatore di calore.

Risorse per PCB Scaler Video (pagine e strumenti correlati)

- High Speed PCB – Comprendere le tecniche di fabbricazione richieste per segnali superiori a 1 GHz.

- Calcolatore di impedenza – Stima la larghezza e la spaziatura delle tue tracce prima di inviare il tuo progetto per DFM.

- PCB HDI – Esplora le tecnologie di microvia e laminazione sequenziale necessarie per scaler BGA densi.

- Stackup PCB – Scopri come bilanciare il numero di strati per l'integrità del segnale e la producibilità.

- Qualità PCB – Rivedi le certificazioni e gli standard di ispezione che garantiscono il corretto funzionamento della tua scheda video.

Richiedi un preventivo per PCB Video Scaler (revisione del design per la producibilità (DFM) + prezzi)

Pronto a passare dalla progettazione alla produzione? APTPCB offre una revisione DFM completa per individuare problemi di impedenza e layout prima del pagamento.

Si prega di preparare quanto segue per un preventivo accurato:

- File Gerber: Formato RS-274X.

- Dettagli dello stackup: Materiale e numero di strati desiderati.

- Requisiti di impedenza: Ohm e tolleranza specifici.

- Quantità: Volume di prototipo o di produzione.

Clicca qui per richiedere un preventivo – Ottieni una revisione DFM completa e i prezzi entro 24 ore.

Conclusionee: Prossimi passi per i PCB Video Scaler

Una PCB di scaler video di successo richiede più che la semplice connessione di pin; essa esige un approccio olistico all'integrità del segnale, alla gestione termica e alla selezione dei materiali. Definendo chiare specifiche per l'impedenza e i materiali, comprendendo i rischi della segnalazione ad alta velocità e convalidando le capacità del vostro fornitore, potete eliminare artefatti video e guasti sul campo. Utilizzate la checklist fornita per verificare il vostro partner di produzione e assicurarvi che il vostro hardware video offra la qualità d'immagine impeccabile che i vostri clienti si aspettano.