Contenuti

- Il Contesto: Cosa rende impegnativo il PCB di controllo Vrf

- Le Tecnologie Fondamentali (Cosa lo fa effettivamente funzionare)

- Vista dell'Ecosistema: Schede Correlate / Interfacce / Fasi di Produzione

- Confronto: Opzioni Comuni e Cosa si Guadagna / Perde

- Pilastri di Affidabilità e Prestazioni (Segnale / Alimentazione / Termico / Controllo di Processo)

- Il Futuro: Dove sta andando (Materiali, Integrazione, AI/Automazione)

- Richiedi un Preventivo / Revisione DFM per PCB di Controllo Vrf (Cosa Inviare)

- Conclusione

Punti Salienti

- Complessità del segnale misto: Isolamento riuscito degli azionamenti inverter ad alta tensione dagli ingressi dei sensori sensibili sulla stessa scheda o su schede adiacenti.

- Gestione Termica: Gestione della dissipazione del calore da IGBT e IPM utilizzando strategie con rame pesante o anima metallica.

- Durabilità ambientale: La necessità di finiture superficiali robuste e rivestimenti conformi per resistere all'umidità e ai cicli di temperatura.

- Precisione di fabbricazione: Come lo stack-up degli strati e il controllo dell'impedenza influenzano l'affidabilità della comunicazione tra unità interne ed esterne.

Il Contesto: Cosa rende impegnativo il PCB di controllo VRF

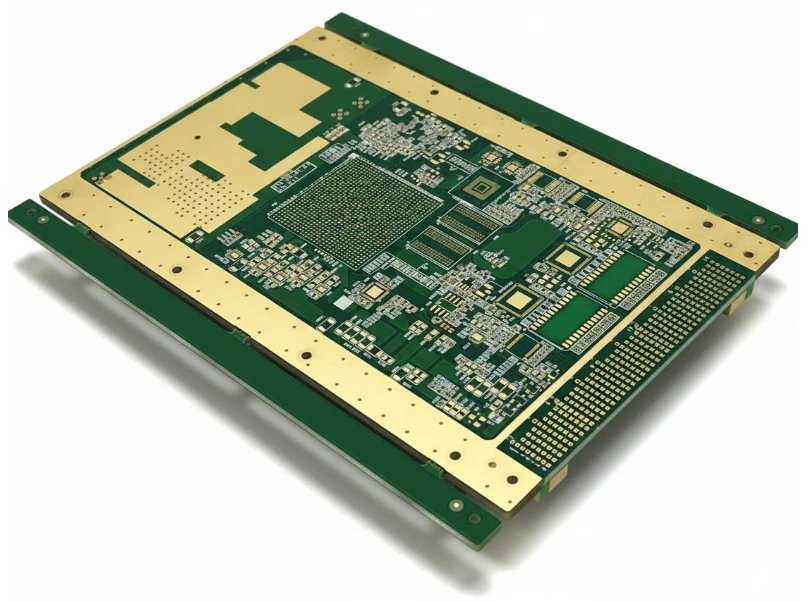

La sfida fondamentale nella progettazione e produzione di un PCB di controllo VRF è la coesistenza di estremi. Da un lato del sistema, la scheda deve gestire la commutazione di potenza ad alta corrente per azionare il compressore a velocità variabile. Ciò comporta frequenze di commutazione rapide che generano calore significativo e interferenze elettromagnetiche (EMI). Dall'altro lato, lo stesso sistema di controllo deve leggere minuscole variazioni di tensione da sensori di temperatura e trasduttori di pressione per regolare il flusso di refrigerante con alta precisione.

Questa dualità crea un ambiente ostile per la scheda a circuito stampato. Se i piani di massa non sono progettati correttamente, il rumore dell'azionamento dell'inverter può corrompere i dati dei sensori, portando a un funzionamento inefficiente o a guasti del sistema. Inoltre, queste schede sono spesso installate in unità esterne sui tetti, esponendole a ampie escursioni termiche, umidità e vibrazioni. Produttori come APTPCB (APTPCB PCB Factory) spesso vedono progetti che falliscono non a causa di guasti dei componenti, ma perché il substrato del PCB o i via non sono riusciti a resistere ai cicli di espansione e contrazione termica nel tempo. Inoltre, la pressione della catena di fornitura per i componenti HVAC richiede un equilibrio tra costi e robustezza. Sovra-ingegnerizzare la scheda con strati eccessivi aggiunge costi inutili, mentre sottospecificare il peso del rame o la Tg (temperatura di transizione vetrosa) del laminato rischia guasti sul campo. L'obiettivo è uno stack-up bilanciato che fornisca margine termico e isolamento elettrico senza gonfiare il costo della distinta base.

Le Tecnologie Fondamentali (Ciò che lo fa funzionare realmente)

La funzionalità di una PCB di controllo VRF si basa su diversi blocchi tecnologici distinti che lavorano all'unisono. Comprendere questi aiuta a specificare i requisiti di fabbricazione corretti.

- Circuiti di pilotaggio dell'inverter: Questo è il cuore di potenza del sistema. Tipicamente utilizza Transistor Bipolari a Gate Isolato (IGBT) o Moduli di Potenza Intelligenti (IPM). La PCB qui richiede tracce di PCB a rame pesante per trasportare correnti elevate con un riscaldamento resistivo minimo. Il layout deve minimizzare l'induttanza di anello per proteggere gli interruttori da picchi di tensione.

- Microcontrollore (MCU) e Logica: Il cervello della scheda esegue algoritmi complessi per calcolare il carico di refrigerante richiesto. Questa sezione richiede binari di alimentazione puliti e un routing attento. Le tecniche di interconnessione ad alta densità (HDI) sono talvolta impiegate se il package dell'MCU è un BGA a passo fine, sebbene i design multistrato standard siano più comuni per ragioni di costo.

- Interfacce di comunicazione: I sistemi VRF si basano su una comunicazione continua tra l'unità esterna e più unità interne. RS-485 è lo strato fisico standard, che richiede un instradamento a coppia differenziale. Il controllo dell'impedenza è fondamentale qui per prevenire riflessioni del segnale su lunghe tratte di cavo.

- Interfacce sensore: Gli ingressi per termistori, sensori di pressione e flussimetri sono altamente sensibili al rumore. I buoni progetti utilizzano piani di massa analogici separati o topologie a "massa a stella" per tenere il rumore dell'inverter lontano da questi segnali.

Visione dell'ecosistema: Schede / Interfacce / Fasi di produzione correlate

Una PCB di controllo VRF raramente opera in isolamento. Fa parte di un ecosistema elettronico più ampio all'interno dell'unità HVAC.

Moduli interconnessi: Spesso, il sistema di controllo è diviso. Una scheda di controllo principale gestisce la logica e la comunicazione, mentre una scheda di alimentazione separata (o scheda inverter) gestisce la commutazione ad alta tensione. Queste schede si collegano tramite connettori scheda-scheda o cablaggi di grosso calibro. L'affidabilità della PCB di controllo principale dipende fortemente da quanto bene si interfaccia con queste periferiche. Ad esempio, se il design della PCB di controllo industriale non tiene conto della corrente di spunto dalla scheda di alimentazione, le tracce possono fondere o delaminarsi.

Assemblaggio e protezione: Una volta fabbricata la scheda nuda, il processo di assemblaggio (PCBA) introduce le proprie variabili. I grandi condensatori e gli induttori pesanti utilizzati nei filtri di potenza richiedono giunti di saldatura robusti, spesso rendendo necessaria la saldatura selettiva o un supporto meccanico aggiuntivo. Poiché queste schede sono utilizzate all'esterno, il rivestimento conforme per PCB non è opzionale – è un passaggio di produzione critico per prevenire la crescita dendritica e la corrosione causate dalla condensa.

Interfaccia termica: Per le schede che trasportano moduli di potenza, l'interfaccia con il dissipatore di calore è vitale. Ciò potrebbe comportare l'uso di vie termiche cucite attraverso il PCB fino a un pad sul lato inferiore, o l'uso della tecnologia PCB a nucleo metallico (MCPCB) dove il dielettrico è termicamente conduttivo, trasferendo il calore direttamente a una base di alluminio.

Confronto: Opzioni comuni e cosa si guadagna / si perde

Gli ingegneri si trovano spesso di fronte a compromessi quando specificano materiali e strutture per i controllori VRF. La scelta tra FR4 standard e materiali specializzati, o tra rame standard e rame pesante, determina il limite termico e la longevità della scheda.

Di seguito è riportata una matrice decisionale che illustra come specifiche scelte tecniche si traducano in risultati pratici per il prodotto finale.

Matrice decisionale: Scelta tecnica → Risultato pratico

| Scelta tecnica | Impatto diretto |

|---|---|

| FR4 standard vs. FR4 ad alta Tg | L'alta Tg (170°C+) previene il sollevamento dei pad e la rottura dei via durante il funzionamento ad alta temperatura, essenziale per le unità esterne. |

| Rame da 1oz vs. Rame pesante da 3oz+ | Il rame pesante gestisce correnti di picco più elevate e distribuisce meglio il calore, ma richiede una spaziatura maggiore (modifiche alle regole di progettazione). |

| Finitura superficiale HASL vs. ENIG | L'ENIG offre una superficie più piatta per i componenti a passo fine (MCU) e una migliore resistenza alla corrosione rispetto all'HASL. |

Pilastri di Affidabilità e Prestazioni (Segnale / Potenza / Termico / Controllo di Processo)

Per garantire che una PCB di controllo VRF sopravviva al suo periodo di garanzia, quattro pilastri di affidabilità devono essere affrontati durante le fasi di progettazione e fabbricazione.

1. Resistenza Termica La scheda ciclerà tra temperature invernali gelide e calore estivo torrido, oltre all'auto-riscaldamento dei componenti di potenza. L'uso di un materiale PCB ad alto Tg garantisce che l'espansione dell'asse Z della scheda non strappi la placcatura in rame all'interno dei fori di via. La simulazione termica dovrebbe verificare che nessuna temperatura di giunzione superi i limiti di sicurezza sotto carico massimo.

2. Integrità dell'Alimentazione La sezione dell'inverter assorbe corrente a impulsi. Se i piani di alimentazione sono troppo sottili o i condensatori di disaccoppiamento sono troppo lontani, il rail di tensione si abbasserà, potenzialmente resettando il microcontrollore. Piani di alimentazione ampi e strategie di layout a bassa induttanza sono non negoziabili.

3. Integrità del Segnale (EMI/EMC) I sistemi VRF sono noti generatori di rumore elettrico. Il PCB deve superare rigorosi test EMC. Ciò implica mantenere i nodi di commutazione ad alta velocità compatti per minimizzare il loro effetto antenna. I piani di massa dovrebbero essere continui; dividere un piano di massa sotto una traccia ad alta velocità è una ricetta comune per il fallimento EMI.

4. Controllo del processo La qualità di fabbricazione è importante. Lo spessore della placcatura della parete del foro (tipicamente 20-25µm minimo) è critico per l'affidabilità a lungo termine. APTPCB sottolinea che per i controlli industriali, la stretta aderenza agli standard IPC Classe 2 o Classe 3 per lo spessore della placcatura e l'adesione della maschera di saldatura è vitale per prevenire guasti latenti.

| Caratteristica | Criteri di accettazione (Tipico) |

|---|---|

| Rame della parete del foro | Media 25µm, min 20µm (IPC Classe 3 raccomandato per ambienti difficili) |

| Maschera di saldatura | Resistente alle alte temperature, nessun distacco dopo stress termico |

| Contaminazione ionica | < 1,56 µg/cm² equivalente NaCl (per prevenire la migrazione elettrochimica) |

| Arco e torsione | < 0,75% (critico per l'assemblaggio automatizzato di pannelli di grandi dimensioni) |

Il futuro: Dove sta andando (Materiali, Integrazione, AI/automazione)

L'industria VRF si sta muovendo verso una maggiore efficienza e diagnostiche più intelligenti. Questa evoluzione ha un impatto diretto sui requisiti dei PCB. Stiamo assistendo a un passaggio dagli IGBT basati su silicio a materiali a banda larga (WBG) come il carburo di silicio (SiC) e il nitruro di gallio (GaN), che commutano più velocemente e funzionano a temperature più elevate. Ciò spinge ulteriormente i requisiti termici del PCB.

Contemporaneamente, l'"intelligenza" della scheda sta aumentando. I futuri controller probabilmente integreranno l'IA di bordo (edge AI) per prevedere i guasti del compressore prima che si verifichino, richiedendo processori più potenti e interfacce di memoria a velocità più elevata sulla stessa scheda.

Traiettoria di performance a 5 anni (Illustrativo)

| Metrica di performance | Oggi (tipico) | Direzione a 5 anni | Perché è importante |

|---|---|---|---|

| Frequenza di commutazione | 15-20 kHz | 50-100 kHz (SiC/GaN) | Consente componenti passivi più piccoli (induttori/condensatori), riducendo le dimensioni della scheda. |

| Livello di integrazione | Alimentazione e logica separate | Scheda a segnale misto singola | Riduce i costi di cablaggio e assemblaggio ma aumenta le sfide di diafonia. |

| Connettività dati | RS-485 / Modbus | Ethernet industriale / Wireless | Abilita l'analisi cloud in tempo reale e la manutenzione predittiva (Digital Twin). |

Richiedi un preventivo / Revisione DFM per PCB di controllo Vrf (Cosa inviare)

Quando si ingaggia un produttore per PCB di controllo VRF, la chiarezza nel pacchetto di documentazione è essenziale per evitare ritardi. Poiché queste schede spesso combinano alta potenza e passo fine, una revisione delle Linee guida DFM è altamente raccomandata prima della produzione di massa. Assicurati che il tuo pacchetto RFQ includa i seguenti dettagli per ottenere un preventivo accurato e una valutazione tecnica:

- File Gerber: Formato RS-274X, incluse tutte le strati di rame, la maschera di saldatura e la serigrafia.

- Diagramma di impilamento: Indicare esplicitamente lo spessore dielettrico e i pesi del rame (ad esempio, "Esterno 1oz, Interno 2oz").

- Specifiche dei materiali: Specificare il requisito Tg (ad esempio, Tg170) e il CTI (Comparative Tracking Index) se è presente alta tensione.

- Finitura superficiale: ENIG è preferito per l'affidabilità; specificare lo spessore se critico.

- Tabella di foratura: Distinguere tra fori placcati e non placcati.

- Pannellizzazione: Se hai requisiti specifici di array per la tua linea di assemblaggio.

- Requisiti speciali: Annotare qualsiasi controllo di impedenza (ad esempio, 100Ω differenziale per RS-485) o aree specifiche di rivestimento conforme.

- Volume e tempi di consegna: Quantità prototipo vs. EAU di produzione (Estimated Annual Usage).

Conclusionee

La PCB di controllo VRF è più di un semplice supporto per componenti; è un elemento strutturale critico che definisce l'efficienza e la durata dei moderni sistemi HVAC. Bilanciare le esigenze termiche degli inverter di potenza con le necessità di integrità del segnale della logica sensibile richiede un approccio olistico alla progettazione e ai materiali.

Man mano che le normative energetiche si inaspriscono e i sistemi diventano più intelligenti, la PCB deve evolversi per gestire tensioni più elevate e flussi di dati più rapidi. Collaborando con un produttore esperto come APTPCB nelle prime fasi di progettazione, gli ingegneri possono gestire efficacemente questi compromessi, garantendo che il prodotto finale offra un comfort affidabile per gli anni a venire.