Un dispositivo di saldatura a onda (spesso chiamato pallet di saldatura a onda) è un supporto personalizzato progettato per trasportare schede a circuiti stampati (PCB) su un'onda di saldatura fusa mascherando i componenti sensibili della tecnologia di montaggio superficiale (SMT). Questa introduzione al dispositivo di saldatura a onda copre i requisiti tecnici essenziali per la schermatura delle parti sul lato inferiore, il supporto di substrati flessibili e la garanzia della stabilità termica durante il processo di saldatura a 260°C. Controllando rigorosamente lo spessore delle pareti e gli angoli di smusso, i produttori prevengono difetti di saldatura come ombreggiature e ponti.

Punti chiave

- Funzione primaria: I dispositivi proteggono le parti SMT del lato inferiore (indurenti con colla) dall'onda mentre espongono i cavi THT (Through-Hole Technology) per la saldatura.

- Standard dei materiali: Gli apparecchi di alta qualità utilizzano CDM (materiale composito Delmat) o Durostone, in grado di resistere a 280°C–300°C per brevi periodi senza deformazioni.

- Metrica critica: Lo spessore minimo della parete tra un pad di saldatura e la parete dell'attrezzatura deve essere ≥ 0,50 mm (idealmente 1,0 mm) per evitare rotture.

- Regola di spazio libero: Mantenere uno spazio da 3,0 mm a 5,0 mm attorno ai pad THT per consentire il flusso di saldatura e prevenire l'"effetto ombra".

- Suggerimento per la convalida: Eseguire sempre un "controllo di adattamento" con componenti fittizi popolati prima del primo ciclo di produzione per verificare la profondità della tasca.

- Ipotesi sbagliata: gli infissi più spessi non sono sempre migliori; un dispositivo di spessore > 10 mm potrebbe assorbire troppo calore, causando giunti di saldatura freddi sul PCB.

- Regola decisionale: Se il PCB ha uno spessore < 1,0 mm o è un PCB rigido-flessibile, è obbligatorio un dispositivo di fissaggio per evitare cedimenti.

Cosa significa realmente (ambito e confini)

Nel contesto dell'assemblaggio PCB (PCBA), un dispositivo per saldatura a onda non è solo un supporto; è uno scudo termico e uno stabilizzatore meccanico. Quando una scheda contiene un mix di componenti SMT e THT, le parti SMT sul lato inferiore (lato saldatura) devono essere protette dall'onda di saldatura fusa, altrimenti verranno dilavate o cortocircuitate.

Lo scopo di un'introduzione al dispositivo di saldatura ad onda implica la comprensione di tre limiti fisici:

- Controllo dell'asse Z: il dispositivo deve tenere il PCB piatto. Per le tavole più sottili di 1,2 mm, la gravità e il calore causeranno cedimenti. L'attrezzatura utilizza dispositivi di fissaggio per mantenere la planarità entro 0,2 mm.

- Massa termica: il materiale del dispositivo aggiunge massa termica. Se l'apparecchiatura è troppo pesante, sottrae calore ai perni THT, richiedendo un profilo d'onda più caldo o una velocità del trasportatore più lenta.

- Dinamica dei fluidi: le pareti dell'attrezzatura creano turbolenza nell'onda di saldatura. Se le pareti sono troppo ripide o troppo vicine alla piazzola, la saldatura non riesce a fluire nel foro (ombreggiatura).

Gli ingegneri devono bilanciare la rigidità con il flusso. Un apparecchio troppo aperto rischia di deformare la scheda; un apparecchio troppo chiuso rischia di saltare la saldatura.

Metriche che contano (come valutarle)

Per garantire che un apparecchio funzioni correttamente in un ambiente di Produzione di massa, è necessario verificare attributi misurabili specifici.

Tabella 1: Materiali e proprietà meccaniche

| Metrico | Intervallo accettabile | Perché è importante |

|---|---|---|

| Temperatura operativa | 260°C (continuo) / 300°C (breve) | Previene la delaminazione durante il ciclo dell'onda. |

| Resistività superficiale | $10^5$ a $10^9$ $\Omega$/mq | Garantisce la sicurezza ESD; previene le scariche statiche sui circuiti integrati sensibili. |

| Tolleranza di planarità | $\pm 0,10$ mm oltre 300 mm | Previene le perdite di saldatura (allagamento) sulle aree mascherate. |

| Ciclo di vita | > 10.000 cicli | Determina il ROI; i materiali economici si degradano dopo 500-1.000 cicli. |

| Densità | 1,85 – 1,95 g/cm³ | Influisce sulla massa termica e sul tasso di assorbimento del calore. |

| Assorbimento d'acqua | < 0,20% | Previene l'espansione dell'umidità e il "popcorning" dell'apparecchio. |

Tabella 2: Soglie di progettazione e autorizzazione| Caratteristica | Limite minimo | Consigliato | Rischio di fallimento |

| :--- | :--- | :--- | :--- | | Spessore parete (nervature) | 0,8mm| 1,5mm| Le pareti < 0,8 mm spesso si rompono durante la pulizia o la manipolazione. | | Spazio di saldatura | 2,0mm| 4,0mm| Una distanza < 2,0 mm causa "ombreggiature" (saldature saltate). | | Spazio per la profondità della tasca | Altezza componente + 0,5 mm | Altezza componente + 1,0 mm | Una profondità insufficiente schiaccia i condensatori SMT. | | Angolo di smusso | 30°| 45°| Angoli ripidi bloccano il flusso di saldatura; 45° favorisce un flusso regolare. | | Supporto PCB Edge | 2,0mm| 3,0mm| Meno di 2,0 mm rischiano di far fuoriuscire il PCB dall'apparecchio. | | Pressione di mantenimento | N/A | A molla | I morsetti rigidi possono deformare la scheda durante l'espansione. |

Come scegliere (guida alla selezione per scenario)

La scelta della giusta configurazione dell'attrezzatura dipende dalla tecnologia PCB e dal volume di produzione. Utilizzare queste regole decisionali per determinare l'approccio migliore.

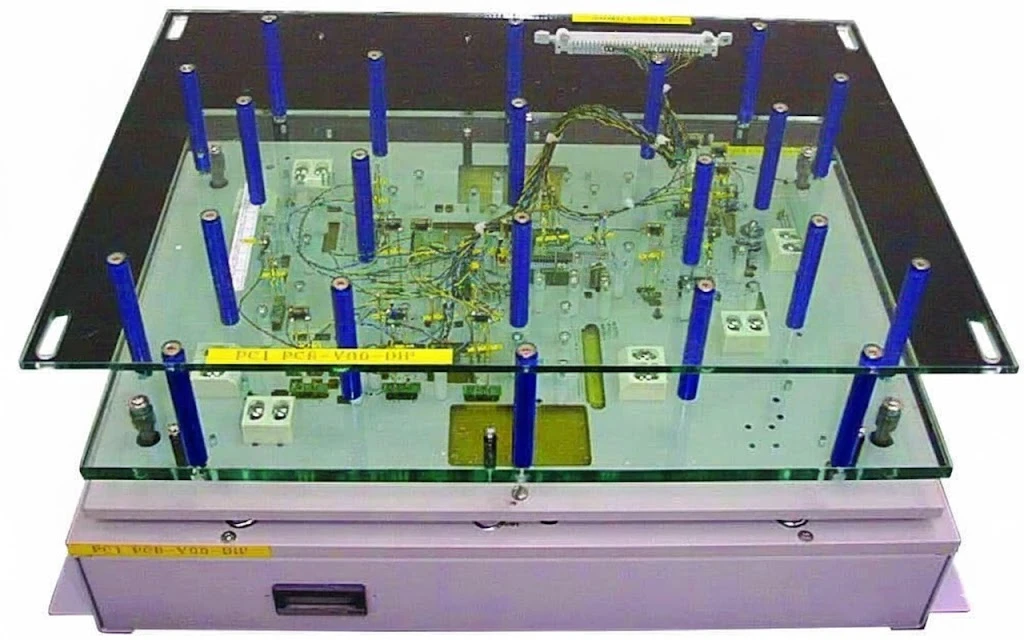

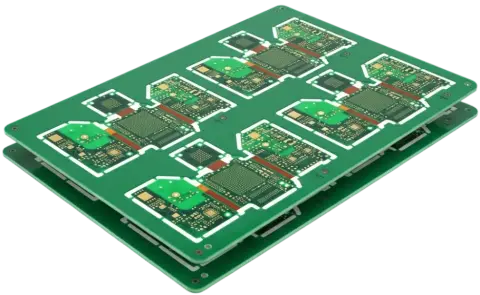

- Figura 1: I PCB rigidi-flessibili richiedono dispositivi specializzati per supportare le sezioni flessibili durante la saldatura.*

- Se il volume di produzione è < 500 unità, scegliere un pallet regolabile universale o un'attrezzatura FR4 a basso costo (se la tolleranza termica lo consente).

- Se il volume di produzione è > 5.000 unità, scegliere il materiale Durostone/CDM con rinforzi in titanio per la massima durata.

- Se il PCB è un PCB Flex o Rigid-Flex, scegli un dispositivo con un supporto a letto intero e fissaggi magnetici per mantenere piatta l'area flessibile.

- Se la scheda ha componenti pesanti (trasformatori > 50 g), scegliere un dispositivo con perni di allineamento sul lato superiore per evitare spostamenti.

- Se i componenti THT sono vicini alle parti SMT (< 3 mm), scegliere un dispositivo con inserti in titanio (pareti sottili) anziché la lavorazione CDM standard.

- Se lo spessore del PCB è < 1,0 mm, scegliere un dispositivo con un cappello a cilindro (coperchio) per inserire la scheda ed evitare deformazioni.

- Se la struttura utilizza un flusso aggressivo (elevata acidità), scegliere un dispositivo con superficie rivestita in Teflon o sigillata per resistere all'erosione chimica.

- Se è disponibile Saldatura selettiva, scegliere di bypassare completamente il dispositivo a onde per le schede ad alta densità per evitare shock termici.

- Se la scheda richiede Rivestimento conforme in seguito, scegliere strisce di mascheratura sull'attrezzatura per mantenere pulite le guide laterali (anche se solitamente gestite separatamente).

- Se la sensibilità ESD è di Classe 0 (< 250 V), scegliere un materiale di fissaggio certificato per proprietà dissipative ($10^6$–$10^9$ $\Omega$).

Punti di controllo dell'implementazione (dalla progettazione alla produzione)

Un'introduzione di successo di un dispositivo di saldatura ad onda richiede un flusso di lavoro disciplinato. Segui questi 10 punti di controllo per passare dai dati Gerber a un pallet pronto per la produzione.

Analisi dei dati (Gerber e distinta base):

- Azione: Sovrapponi lo strato SMT del lato inferiore con lo strato Drill.

- Controllare: Identificare i pin THT a una distanza inferiore a 3,0 mm dai pad SMT.

Verifica dell'altezza del componente:

- Azione: Misura il componente più alto sul lato inferiore (solitamente un connettore o un condensatore).

- Controllare: Assicurarsi che la profondità della tasca dell'attrezzatura sia Componente più alto + 0,5 mm.

Simulazione del profilo termico:

- Azione: Stimare la massa termica aggiunta dell'apparecchiatura.

- Verifica: Verificare che il tempo di contatto dell'onda non superi i 5 secondi per ottenere il riempimento del barile.

Design con smusso:

- Azione: Applicare uno smusso di 45° a tutte le aperture di saldatura sul lato del flusso di saldatura.

- Controllare: Assicurarsi che lo smusso non riduca la larghezza della parete di supporto al di sotto di 0,8 mm.

Canali di rilascio del gas:

- Azione: Instradare i canali sul lato inferiore dell'apparecchiatura.

- Controllare: Verificare che i percorsi consentano ai gas di flusso di fuoriuscire, evitando soffiature.

Posizionamento Hold-Down:

- Azione: Posizionare i fermi girevoli su aree libere del PCB (nessun componente).

- Controllare: Assicurarsi che i dispositivi di fissaggio non interferiscano con l'ugello ondulato o con le dita del trasportatore.

Lavorazione CNC:

- Azione: Lavorare l'attrezzatura in materiale composito antistatico.

- Controllare: Verificare la precisione dimensionale su ±0,05 mm.

Pulizia post-lavorazione:

- Azione: Pulizia ad ultrasuoni per rimuovere polvere e oli.

- Controlla: La superficie deve essere priva di detriti che potrebbero cadere nel crogiolo di saldatura.

Verifica adattamento (prova):

- Azione: Inserire un PCB popolato (con SMT) nell'apparecchiatura.

- Controlla: Nessuna interferenza; Il PCB è a filo; i dispositivi di bloccaggio si innestano saldamente.

Ispezione del primo articolo (FAI):

- Azione: fai correre una tavola attraverso l'onda.

- Controllare: Controllare eventuali salti di saldatura (ombreggiature) e ponti. Verificare la conformità IPC-A-610 Classe 2 o 3.

Errori comuni (e l'approccio corretto)

Anche con una progettazione solida, si verificano errori di processo. Ecco le insidie più comuni nella progettazione dei dispositivi di saldatura ad onda.

Errore 1: spessore della parete insufficiente

- Impatto: Le pareti tra le tasche si rompono dopo 50 cicli termici.

- Correzione: Utilizzare inserti in titanio per pareti più sottili di 1,0 mm.

- Verificare: Ispezione visiva per individuare eventuali crepe sottili dopo ogni 100 cicli.

Errore 2: ignorare l'espansione termica (CTE)

- Impatto: il PCB si piega o si stacca dall'attrezzatura a 260°C.

- Correzione: Lasciare uno spazio di 0,2 mm – 0,4 mm attorno al perimetro del PCB per l'espansione.

- Verificare: Controllare se la tavola galleggia leggermente quando è fredda.

Errore 3: effetto "Ombreggiatura"

- Impatto: la saldatura non riesce a raggiungere la piazzola dietro una parete ripida dell'attrezzatura.

- Correzione: Orientare la tavola in modo che le file THT siano parallele all'onda o aumentare la distanza a 5,0 mm.

- Verificare: Controllo radiografico o visivo per verificare l'eventuale riempimento incompleto del barile.

Errore 4: intrappolamento del flusso

- Impatto: I residui di fondente si accumulano nelle tasche, provocando corrosione o rischio di incendio.

- Correzione: Progettare canali di drenaggio e lavare regolarmente gli impianti.

- Verificare: Ispezionare quotidianamente le tasche per individuare eventuali residui appiccicosi.

Errore 5: Hold-down troppo stretti

- Impatto: la scheda si deforma durante il raffreddamento; i condensatori ceramici si rompono.

- Correzione: Utilizzare dispositivi di bloccaggio a molla con corsa Z limitata.

- Verificare: Assicurarsi che la scheda possa espandersi orizzontalmente sotto il morsetto.

Errore 6: utilizzare l'FR4 generico per volumi elevati

- Impatto: Il dispositivo si delamina e perde la planarità dopo 500 cicli.

- Correzione: Utilizzare CDM/Durostone per volumi > 1.000.

- Verificare: Misurare mensilmente la planarità dell'attrezzatura.

Errore 7: blocco del flusso d'aria di preriscaldamento

- Impatto: il lato superiore del PCB rimane freddo; scarsa bagnatura della saldatura.

- Correzione: Aggiungi fori di ventilazione in ampie aree solide dell'apparecchio.

- Verifica: utilizzare un profilatore termico per controllare la temperatura di preriscaldamento del lato superiore (target 100°C–120°C).

Errore 8: angoli acuti nelle tasche

- Impatto: I concentratori di stress causano la rottura delle strutture.

- Correzione: Utilizzare un raggio minimo di 1,0 mm in tutti gli angoli lavorati.

- Verifica: Esaminare i percorsi utensile CNC.

Domande frequenti (costi, tempi di consegna, materiali, test, criteri di accettazione)

1. Qual è il tempo di consegna tipico per un dispositivo di saldatura ad onda personalizzato? Il tempo di consegna standard è da 3 a 5 giorni lavorativi dopo l'approvazione di Gerber. Impianti complessi con inserti o cappelli a cilindro in titanio possono richiedere da 5 a 7 giorni. I servizi rapidi a volte possono essere consegnati in 24-48 ore.

2. Quanto costa un dispositivo per saldatura ad onda? I costi variano in base alle dimensioni e alla complessità.

- Apparecchio FR4 semplice: $150 – $300.

- Apparecchio CDM/Durostone standard: $350 – $600.

- Apparecchio complesso con inserti in titanio: $800+.

3. Come faccio a sapere quando sostituire un apparecchio? Sostituire l'apparecchio quando:

- Lo spessore della parete si degrada o si scheggia.

- La planarità devia di oltre 0,2 mm.

- La resistività superficiale si discosta al di fuori dell'intervallo di sicurezza ESD ($> 10^{11} \Omega$).

- Appare una delaminazione visibile o un'erosione della resina.

4. Posso utilizzare lo stesso dispositivo per revisioni PCB diverse? Solo se il layout SMT sul lato inferiore e le posizioni THT rimangono identici. Anche uno spostamento di 0,5 mm nella posizione del condensatore può causare interferenze. Esistono pallet regolabili universali ma offrono meno protezione rispetto agli impianti personalizzati.5. Quali dati sono necessari per progettare un apparecchio? I fabbricanti hanno bisogno di:

- File Gerber (incolla, maschera di saldatura, trapano, livelli di contorno).

- BOM (per verificare le altezze dei componenti).

- File centroide XY (dati Pick and Place).

- Si consiglia vivamente di utilizzare un pannello campione fisico (popolato) per il controllo finale dell'idoneità.

6. In che modo l'attrezzatura influisce sul profilo di saldatura a onda? L'apparecchio assorbe molto calore. In genere è necessario:

- Aumentare il tempo di permanenza del preriscaldamento di 15–30 secondi.

- Aumentare leggermente la temperatura della pentola (ad esempio da 255°C a 260°C).

- Verificare il profilo utilizzando un profilatore montato sul dispositivo.

7. Qual è la differenza tra un apparecchio "Selective Wave" e uno standard? Un dispositivo standard espone tutte le parti THT a un'onda ampia. Un dispositivo a onda selettiva (utilizzato in Saldatura selettiva) viene utilizzato raramente; invece, la macchina utilizza un ugello a mini-onda per saldare i singoli punti senza dispositivo. Tuttavia, "attrezzature per onde selettive" si riferiscono solitamente a pallet che mascherano il 90% della tavola per una macchina per onde standard.

8. Come si convalida un'apparecchiatura prima della produzione? I passaggi di convalida includono:

- Controllo di adattamento: Assicurarsi che non vi siano collisioni con le parti SMT.

- Test di tenuta: Percorri l'onda con carta termica o una scheda fittizia per garantire che nessuna saldatura allaghi le aree mascherate.

- Test ESD: Misura la resistenza superficiale.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| CDM (Materiale Composito Delmat) | Una plastica rinforzata con fibre progettata per ambienti di saldatura ad alta temperatura; resistente agli agenti chimici e al calore. |

| Durostone | Un marchio spesso utilizzato genericamente per materiali per pallet rinforzati con fibra di vetro per carichi pesanti. |

| Ombreggiamento | Difetto in cui la parete dell'apparecchiatura blocca il flusso della saldatura, lasciando una piazzola non saldata. |

| Ponte | Una connessione elettrica indesiderata tra due conduttori creata da un eccesso di saldatura. |

| Smusso | Un taglio angolato (solitamente 45°) sulla parete dell'attrezzatura per migliorare il flusso di saldatura e ridurre la turbolenza. |

| Tieni premuto | Una clip o un fermo meccanico utilizzato per fissare il PCB al dispositivo e mantenerne la planarità. |

| Inserto in titanio | Un rinforzo metallico utilizzato in apparecchi in cui sono necessarie pareti sottili (< 1 mm) per uno spazio limitato. |

| Trappola del flusso | Una tasca mal progettata in cui si accumula il flusso, causando problemi di pulizia e potenziale corrosione. |

| Proporzioni | Negli infissi, il rapporto tra la profondità della tasca e la larghezza dell'apertura; rapporti elevati portano a una scarsa saldatura. |

| Inondazioni | Quando la saldatura scorre sulle pareti dell'apparecchiatura sulle aree SMT protette, solitamente a causa di deformazioni. |

| Irrigidimento | Una barra metallica fissata ai bordi dell'apparecchio per evitare piegamenti su grandi luci. |

| Blocco da ladro | Un pad sul PCB (o caratteristica di progettazione del dispositivo) destinato a rimuovere la saldatura in eccesso per evitare ponti. |

Conclusionee (passi successivi)

Padroneggiare la fase di introduzione del dispositivo di saldatura a onda è fondamentale per un assemblaggio ad alto rendimento. Un dispositivo ben progettato protegge il PCBA, garantisce giunti di saldatura coerenti e prolunga la durata del processo di assemblaggio. Aderendo ai parametri di spessore della parete di 1,5 mm, spazio libero di 0,5 mm e rigorosi profili termici, i produttori possono evitare costose rilavorazioni.

Per gli assiemi complessi che coinvolgono Interconnessione ad alta densità (HDI) o schede a tecnologia mista, è essenziale la collaborazione tempestiva con il partner di assemblaggio. Assicurati che il tuo pacchetto dati includa altezze precise dei componenti e zone libere da escludere.Pronto per ottimizzare il processo di saldatura ad onda? Contatta il nostro team di ingegneri per una revisione DFM o per quotare il tuo prossimo dispositivo personalizzato.