Garantire l'affidabilità a lungo termine nell'assemblaggio Ball Grid Array (BGA) richiede rigorosi test non distruttivi, concentrandosi specificamente sui criteri a raggi X per la formazione di vuoti (voiding) e il fenomeno head-in-pillow (HiP) nei BGA. A differenza delle giunzioni di saldatura visibili, le connessioni BGA sono nascoste sotto il corpo del componente, rendendo inefficaci i metodi di ispezione ottica standard. Per ingegneri e responsabili della qualità presso APTPCB (Fabbrica PCB APTPCB), comprendere i precisi limiti di superamento/fallimento definiti dagli standard IPC è fondamentale per prevenire guasti sul campo causati dalla fatica da cicli termici o da contatti elettrici intermittenti. Questa guida descrive in dettaglio le specifiche firme a raggi X, le soglie di misurazione e i controlli di processo necessari per convalidare l'integrità dei BGA.

Risposta Rapida (30 secondi)

Per un assemblaggio BGA affidabile, i criteri a raggi X per la formazione di vuoti (voiding) e il fenomeno head-in-pillow nei BGA seguono generalmente gli standard IPC-7095 e IPC-A-610.

- Limiti di Vuoto (Voiding): Per IPC Classe 2 e Classe 3, l'area totale dei vuoti all'interno di una singola sfera di saldatura non deve superare il 25% dell'area totale della sfera.

- Head-in-Pillow (HiP): Questo è un "indicatore di processo" e generalmente non è accettabile. Appare come una netta separazione o una mancanza di coalescenza tra la sfera di saldatura e la pasta, spesso assomigliando a una sfera che riposa su un cuscino.

- Rilevamento: La formazione di vuoti è visibile con raggi X a trasmissione 2D. L'HiP spesso richiede raggi X 2D angolati (2.5D) o Laminografia 3D (CT) perché la sovrapposizione verticale può mascherare il difetto in una vista dall'alto.

- Posizione critica: I vuoti situati all'interfaccia tra la sfera di saldatura e il pad del componente (vuoti interfacciali) sono più critici e spesso motivo di rifiuto indipendentemente dalle dimensioni a causa dei rischi di propagazione delle crepe.

- Validazione: I sistemi di ispezione a raggi X automatizzati (AXI) devono essere calibrati per distinguere tra macro-vuoti benigni e micro-vuoti planari critici.

Garantire l'affidabilità a lungo termine nell'assemblaggio Ball Grid Array (BGA) e l'head-in-pillow (e quando no)

Comprendere l'ambito dell'ispezione assicura che le risorse siano concentrate sui rischi critici per l'affidabilità piuttosto che su anomalie estetiche.

Quando questi criteri si applicano:

- Assemblaggio BGA e CSP: Qualsiasi componente in cui i giunti di saldatura sono oscurati dal corpo del package richiede la validazione a raggi X rispetto a questi criteri.

- Prodotti ad alta affidabilità: Dispositivi automobilistici, aerospaziali e medici (IPC Classe 3) dove il ciclo termico può causare la coalescenza dei vuoti in crepe.

- Validazione del processo: Durante la fase di "Ispezione del Primo Articolo" (FAI) per ottimizzare il profilo di rifusione.

- Risoluzione dei problemi di guasti intermittenti: Quando una scheda supera il test elettrico ma fallisce sotto vibrazione o stress termico.

- Introduzione di nuovi package: Quando si introducono QFN o LGA con grandi pad termici, dove le regole di voiding differiscono leggermente ma la fisica rimane simile.

Quando questi criteri non si applicano (o differiscono):

- Componenti standard a foro passante: Sebbene i raggi X possano controllare il riempimento del barilotto, i criteri di vuoto per i BGA non si traducono direttamente in giunti saldati a onda.

- Reofori a "gull-wing" visibili: Qui è preferibile l'

ispezione AOIstandard; i raggi X sono eccessivi a meno che non si controllino i filetti del tallone. - Punti di massa termici (QFN/LGA): I limiti di vuoto per grandi piani termici sono spesso più permissivi (fino al 50% in alcuni accordi specifici con i clienti) rispetto alle sfere BGA di segnale.

- Applicazioni di underfill: Una volta applicato l'underfill, il contrasto dei raggi X cambia e il rilevamento dei vuoti diventa più complesso; i criteri devono essere applicati prima dell'erogazione dell'underfill.

- Difetti superficiali estetici: I raggi X attraversano il componente; i graffi superficiali sul corpo del package sono irrilevanti per questo specifico set di criteri.

Regole e specifiche

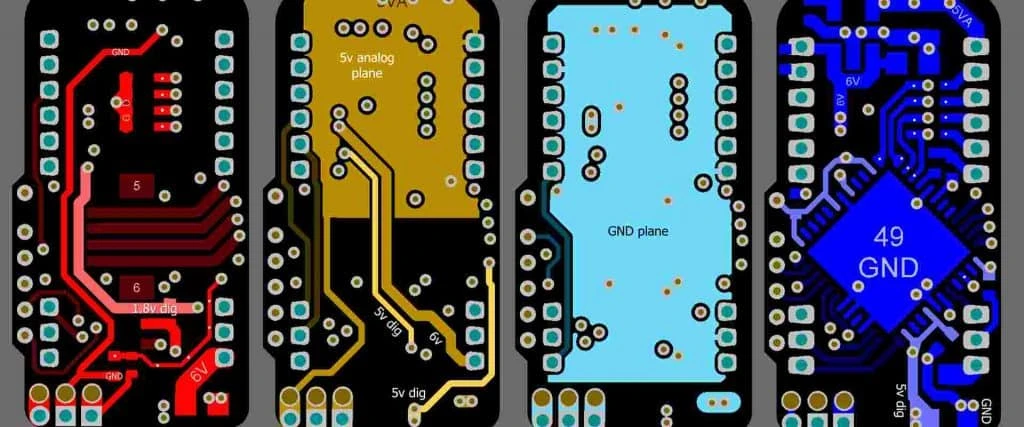

La seguente tabella illustra i parametri tecnici specifici utilizzati per valutare l'integrità dei BGA. Queste regole traducono i criteri generali per il vuoto BGA e il "head-in-pillow" ai raggi X in punti dati misurabili.

| Regola / Parametro | Valore/Intervallo consigliato | Perché è importante | Come verificare | Se ignorato |

|---|---|---|---|---|

| Percentuale totale di vuoti | < 25% dell'area dell'immagine a raggi X (IPC Classe 2/3) | Grandi vuoti riducono la conduttività termica ed elettrica e indeboliscono la resistenza meccanica. | Algoritmo di calcolo dell'area del software AXI. | Frattura del giunto durante il ciclo termico. |

| Vuoto Singolo Più Grande | < 20% dell'area della sfera | Una singola bolla grande crea un significativo punto di concentrazione dello stress. | Misurare il diametro della regione a più bassa densità più grande. | Guasto meccanico immediato sotto shock. |

| Firma Head-in-Pillow (HiP) | 0% (Rifiuto) | Indica l'assenza di legame metallurgico; il giunto è tenuto solo da residui di flussante o pressione meccanica. | Raggi X angolati (45-70°) o analisi di sezioni CT 3D. | Circuiti aperti intermittenti sul campo. |

| Diametro della Sfera di Saldatura | ±15% del valore nominale della scheda tecnica | Le variazioni indicano allungamento (deformazione) o schiacciamento (componenti pesanti). | Misurazione comparativa rispetto a sfere di riferimento. | Giunti aperti o cortocircuiti. |

| Ponte di Saldatura / Cortocircuito | 0 (Nessuno consentito) | Guasto elettrico diretto. | Collegamento ad alta densità tra pad adiacenti ai raggi X. | Guasto funzionale immediato (cortocircuito). |

| Distorsione della Sfera d'Angolo | < 25% di allungamento | Gli angoli subiscono lo stress termico più elevato; l'allungamento indica una deformazione eccessiva. | Analisi geometrica delle sfere d'angolo rispetto alle sfere centrali. | Cratering del pad o fatica della saldatura. |

| Vuoti Interfacciali | 0% (Controllo rigoroso) | I vuoti all'interfaccia del pad (microvuoti planari) sono precursori del guasto "Black Pad". | Raggi X ad alto ingrandimento focalizzati sullo strato del pad. | Frattura fragile catastrofica. |

| Giunto insufficiente | Volume > 75% del nominale | Un rilascio insufficiente della pasta saldante si traduce in connessioni deboli. | Integrazione dell'intensità in scala di grigi (stima volumetrica). | Giunti deboli soggetti a guasti da vibrazione. |

| Popcorn / Scoppio | 0 occorrenze | Indica che l'umidità intrappolata nel package del componente è esplosa durante la rifusione. | Forma irregolare ed esplosa della sfera di saldatura. | Distruzione del componente e delaminazione. |

| Allineamento / Scostamento | < 25% della larghezza del pad | Il disallineamento riduce l'area di contatto e rischia il bridging. | Misurare la distanza centro-centro della sfera rispetto al pad. | Affidabilità ridotta e potenziali cortocircuiti. |

| Angolo di bagnatura | Fillet visibile (se osservabile) | Una buona bagnatura indica una corretta attività del flussante e qualità della finitura del pad. | Ricostruzione 3D o sezione trasversale (distruttiva). | Difetti di non bagnatura o de-bagnatura. |

| Sfericità della sfera di saldatura | > 0,85 (Rapporto d'aspetto) | Le sfere non sferiche (a meno che non siano progettate ovali) suggeriscono una rifusione incompleta o contaminazione. | Software di analisi della forma. | Scarso autoallineamento durante la rifusione. |

Fasi di implementazione

L'implementazione di un processo di ispezione robusto per i criteri a raggi X per il voiding BGA e il head-in-pillow richiede un approccio sistematico. Ciò garantisce che i dati raccolti siano accurati e utilizzabili.

- Definire la Classe di Accettazione: Determinare se il prodotto richiede la Classe IPC 2 (Affidabilità Standard) o la Classe 3 (Alte Prestazioni). Questo stabilisce la severità della percentuale di vuoti consentita.

- Azione: Aggiornare le soglie del software AXI.

- Verifica: Confermare che le specifiche del cliente corrispondano alle definizioni IPC.

- Calibrare l'attrezzatura a raggi X:

Prima della scansione, assicurarsi che la tensione del tubo a raggi X e la corrente del bersaglio siano ottimizzate per lo spessore del PCB e il numero di strati.

- Azione: Eseguire un campione d'oro o una piastra di calibrazione.

- Verifica: Verificare il contrasto e la risoluzione dell'immagine (si riescono a vedere fili da 2 mil?).

- Stabilire l'immagine "Golden":

Scansionare una scheda nota come buona per stabilire i valori di scala di grigi di riferimento per i giunti di saldatura. Questo aiuta il software a distinguere tra saldatura, rame e vuoti.

- Azione: Insegnare al sistema AXI le posizioni dei componenti dal file Pick & Place.

- Verifica: Verificare che il sistema identifichi correttamente tutti i pin BGA.

Eseguire la scansione 2D dall'alto: Eseguire una scansione rapida per identificare difetti grossolani come ponticelli, sfere mancanti o vuoti massicci.

- Azione: Calcolare automaticamente le percentuali di vuoto.

- Verifica: Contrassegnare qualsiasi sfera con un'area di vuoto > 25%.

Eseguire la scansione angolata o 3D (cruciale per HiP): Le viste dall'alto non rilevano il Head-in-Pillow. È necessario inclinare il rilevatore o ruotare il campione.

- Azione: Ispezionare le sfere d'angolo e i grandi package BGA a 45-60 gradi.

- Verifica: Cercare la forma a "pupazzo di neve" o le linee di separazione nella sfera di saldatura.

Analizzare la posizione del vuoto: Se vengono rilevati vuoti, determinare se si trovano al centro (meno critico) o all'interfaccia del pad (critico).

- Azione: Regolare la profondità di messa a fuoco se si utilizza la radiografia 3D.

- Controllo: Rifiutare qualsiasi scheda con microvuoti planari sulla superficie del pad.

Correlare con il profilo di rifusione: Se vengono rilevati difetti, mapparli sulla posizione della scheda.

- Azione: Verificare se i difetti si raggruppano in punti freddi o caldi del forno.

- Controllo: Regolare il tempo sopra il liquidus (TAL) se la formazione di vuoti è sistemica.

Registrazione dei dati e tracciabilità: Salvare le immagini radiografiche e i dati di superamento/fallimento collegati al numero di serie del PCB.

- Azione: Esportare il rapporto nel sistema di gestione della qualità.

- Controllo: Assicurarsi che le immagini siano recuperabili per futuri audit.

Modalità di guasto e risoluzione dei problemi

Quando i criteri radiografici per la formazione di vuoti BGA e l'effetto head-in-pillow non sono soddisfatti, ciò indica un guasto del processo a monte. Utilizzare questa guida per ricondurre i sintomi alle cause profonde.

1. Sintomo: Alta percentuale di vuoti (>25%)

- Cause: Volatili intrappolati nella pasta, profilo di rifusione troppo breve, pad ossidati.

- Controlli: Verificare la scadenza della pasta saldante; verificare il tempo di "soak" del profilo di rifusione.

- Soluzione: Aumentare il tempo della zona di "soak" per consentire ai volatili di degassare prima della rifusione.

- Prevenzione: Utilizzare forni di rifusione sottovuoto per prodotti ad alta affidabilità.

2. Sintomo: Head-in-Pillow (HiP)

- Cause: Deformazione del componente, deposito insufficiente di pasta, effetto "pillowing" durante la rifusione.

- Controlli: Misurare la coplanarità del componente; controllare l'ostruzione dell'apertura dello stencil.

- Correzione: Utilizzare uno stencil "step-up" per depositare più pasta; regolare la velocità di raffreddamento del reflow per adattarla al CTE del package.

- Prevenzione: Implementare una rigorosa

incoming quality control (iqc) checklist for pcbaper rifiutare componenti/schede deformati.

3. Sintomo: Cortocircuito da saldatura (Solder Bridging)

- Cause: Pasta saldante eccessiva, pressione di posizionamento troppo alta, cedimento (slump).

- Controlli: Ispezionare lo spessore dello stencil e la riduzione dell'apertura (solitamente è richiesta una riduzione del 10-15%).

- Correzione: Pulire la parte inferiore dello stencil; ridurre la forza di posizionamento.

- Prevenzione: Ottimizzare il design dello stencil con rapporti d'aspetto adeguati.

4. Sintomo: Non-bagnatura (Giunto aperto)

- Cause: Ossidazione del pad, flussante scaduto, calore insufficiente.

- Controlli: Controllare le condizioni di conservazione del PCB (MSL); verificare la temperatura di picco del reflow.

- Correzione: Cuocere i PCB per rimuovere l'umidità; aumentare la temperatura di picco (assicurarsi che non danneggi i componenti).

- Prevenzione: Utilizzare finiture ENIG o OSP maneggiate correttamente entro la loro data di scadenza.

5. Sintomo: Formazione di palline di saldatura (Satelliti)

- Cause: Umidità nella pasta, velocità di riscaldamento rapida (shock termico).

- Controlli: Controllare l'umidità nella sala di stampa; verificare la velocità di riscaldamento (< 3°C/sec).

- Correzione: Regolare la rampa di riscaldamento del reflow; assicurarsi che la pasta sia portata a temperatura ambiente prima della stampa.

- Prevenzione: Rigorosi controlli ambientali nell'area SMT.

6. Sintomo: Effetto Popcorn

- Cause: Assorbimento di umidità nel package BGA.

- Controlli: Controllare il tracciamento del Livello di Sensibilità all'Umidità (MSL).

- Correzione: Cuocere i componenti secondo J-STD-033 prima dell'assemblaggio.

- Prevenzione: Conservare i componenti sensibili in armadi a secco o ambienti con azoto.

Decisioni di progettazione

La capacità di soddisfare i criteri di ispezione a raggi X per i vuoti BGA e il fenomeno head-in-pillow è fortemente influenzata dalla progettazione del PCB. Gli ingegneri dovrebbero considerare questi fattori durante la fase di layout per facilitare un migliore assemblaggio e ispezione.

Definizione del Pad (SMD vs. NSMD):

- Non-Solder Mask Defined (NSMD): Generalmente preferito per i BGA. Il pad di rame è più piccolo dell'apertura della maschera di saldatura. Ciò consente alla sfera di saldatura di avvolgersi attorno al pad di rame, migliorando la presa meccanica e l'autoallineamento.

- Solder Mask Defined (SMD): La maschera si sovrappone al rame. Questo può creare punti di concentrazione dello stress dove si innescano le crepe, sebbene sia talvolta utilizzato per passi molto fini per prevenire il bridging.

Tecnologia Via-in-Pad:

- Il posizionamento di via aperti nei pad BGA è una causa primaria di vuoti. La saldatura scorre lungo il via (wicking), lasciando un giunto "affamato" o intrappolando aria.

- Soluzione: Utilizzare via tappati e riempiti (VIPPO) per i pad BGA. Questo fornisce una superficie piatta e previene la perdita di saldatura, riducendo significativamente i rischi di vuoti.

Posizionamento e Orientamento dei Componenti:

- Evitare di posizionare componenti pesanti (trasformatori, schermi) immediatamente accanto ai BGA. La differenza di massa termica può causare un riscaldamento non uniforme, portando a deformazioni e difetti HiP.

Assicurarsi che ci sia spazio sufficiente intorno al BGA per l'ispezione a raggi X angolata. Componenti alti che ostruiscono la vista possono rendere impossibile l'ispezione 2.5D.

Progettazione dello Stencil:

- Per i BGA a passo fine, le aperture quadrate con angoli arrotondati rilasciano la pasta meglio dei cerchi.

- Gli stencil elettrolucidati migliorano il rilascio della pasta, riducendo il rischio di difetti di "saldatura insufficiente" che contribuiscono all'HiP.

Per una guida dettagliata sulle migliori pratiche di layout, consultare le nostre Linee guida DFM.

Domande frequenti (FAQ)

1. Qual è la differenza tra IPC Classe 2 e Classe 3 per quanto riguarda i vuoti BGA? Generalmente, sia la Classe 2 che la Classe 3 limitano la formazione di vuoti al 25% dell'area della sfera. Tuttavia, la Classe 3 (Alta Affidabilità) può avere requisiti specifici del cliente più severi riguardo alla posizione dei vuoti (ad esempio, nessun vuoto interfacciale consentito) e richiede una documentazione di controllo del processo più rigorosa.

2. I raggi X 2D possono rilevare difetti Head-in-Pillow? Raramente. In una vista 2D dall'alto, la sfera di saldatura si sovrappone al deposito di pasta, facendoli sembrare collegati anche se sono separati verticalmente. Sono necessari raggi X angolati (2.5D) o laminografia 3D per vedere lo strato di separazione.

3. La rilavorazione è consentita se un BGA fallisce l'ispezione a raggi X? Sì, la rilavorazione BGA è un processo standard che prevede la rimozione del componente, la pulizia del sito e la risaldatura di una nuova parte. Tuttavia, rilavorazioni ripetute possono danneggiare i pad del PCB. APTPCB limita i cicli di rilavorazione per garantire l'integrità della scheda. 4. Perché i vuoti si verificano principalmente al centro della sfera? Il degassamento del flussante è la causa principale. Man mano che la saldatura si scioglie dall'esterno verso l'interno, i volatili vengono spinti verso il centro (l'ultimo punto a solidificarsi). I vuoti centrali sono generalmente meno dannosi dei vuoti all'interfaccia del pad.

5. In che modo la finitura superficiale influisce sull'effetto "Head-in-Pillow"? Le superfici ossidate (come il vecchio OSP) impediscono alla pasta saldante di bagnare il pad, facendo sì che la pasta rimanga separata dalla sfera. Le finiture ENIG (Oro) offrono generalmente una migliore bagnabilità e un minor rischio di HiP, a condizione che non vi sia il difetto "Black Pad".

6. Cos'è l'effetto "Snowman" nella radiografia? Questa è una firma visiva di un difetto "Head-in-Pillow" o di un riflusso insufficiente visto da un'angolazione. La sfera di saldatura si trova sopra la pasta rifusa senza fondersi, assomigliando alla testa di un pupazzo di neve sul suo corpo.

7. Il riflusso in azoto riduce la formazione di vuoti? Sì. L'azoto riduce l'ossidazione delle superfici di saldatura durante il riflusso, consentendo una migliore bagnabilità. Una migliore bagnabilità aiuta le bolle di gas a fuoriuscire più facilmente dalla saldatura fusa, riducendo la percentuale totale di vuoti.

8. L'ispezione aoi può sostituire i raggi X per i BGA?

No. L'AOI (Ispezione Ottica Automatica) si basa sulla linea di vista. Può ispezionare la fila esterna di raccordi (a volte) e il posizionamento dei componenti, ma non può vedere i giunti di saldatura sotto il corpo del BGA. I raggi X sono obbligatori.

9. Qual è l'impatto sui costi dell'ispezione a raggi X al 100%? L'ispezione a raggi X al 100% è lenta e aggiunge costi. Per la produzione di massa, è comune utilizzare un piano di campionamento (ad esempio, livelli AQL) o ispezionare solo BGA complessi, affidandosi alla convalida del processo per il resto.

10. Come si previene l'HiP indotto dalla deformazione? Utilizzare materiali PCB ad alto Tg, bilanciare la distribuzione del rame negli strati del PCB per prevenire l'incurvamento e ottimizzare la velocità di raffreddamento del profilo di rifusione. L'uso di una lega di saldatura a bassa temperatura (come SnBi) può anche ridurre lo stress termico, sebbene modifichi le proprietà meccaniche.

11. Cos'è un "vuoto Champagne"? Questo è un tipo specifico di vuoto interfacciale in cui molti piccoli vuoti si raccolgono nello strato intermetallico. È molto pericoloso in quanto crea un piano di frattura debole, spesso causato da problemi di placcatura.

12. Come gestisce APTPCB l'ispezione BGA? Utilizziamo capacità avanzate di raggi X 3D per NPI e assemblaggi complessi. Combiniamo questo con SPI (Solder Paste Inspection) per prevenire difetti prima ancora che il componente venga posizionato.

Pagine e strumenti correlati

- Servizi di produzione PCB: Esplora le nostre capacità per schede ad alto numero di strati e HDI adatte all'assemblaggio BGA.

- Ispezione a raggi X: Scopri come ispezioniamo i giunti di saldatura nascosti (vuoti, HiP) durante l'assemblaggio PCBA.

- Contattaci: Ottieni supporto tecnico per le tue specifiche esigenze di affidabilità BGA.

- Linee guida DFM: Scarica le nostre regole di progettazione per ottimizzare il tuo layout per la produzione e l'ispezione.

Glossario (termini chiave)

| Termine | Definizione |

|---|---|

| BGA (Ball Grid Array) | Un packaging a montaggio superficiale utilizzato per circuiti integrati in cui i pin sono sostituiti da una griglia di sfere di saldatura. |

| Head-in-Pillow (HiP) | Un difetto in cui la sfera BGA poggia sulla pasta saldante ma non riesce a fondersi in un unico giunto. |

| Formazione di vuoti | La presenza di sacche d'aria o gas intrappolate all'interno di un giunto di saldatura. |

| Laminografia | Una tecnica a raggi X 3D che crea sezioni trasversali della PCB, consentendo l'ispezione di strati specifici. |

| Composto Intermetallico (IMC) | Lo strato chimico formato tra la saldatura e il pad di rame; essenziale per un legame ma fragile se troppo spesso. |

| Coplanarità | La distanza massima tra la sfera di saldatura più alta e quella più bassa su un componente; una scarsa coplanarità porta a giunti aperti. |

| Bagnatura | La capacità della saldatura fusa di diffondersi e legarsi a una superficie metallica. |

| Profilo di Reflow | La curva temperatura-tempo che una PCB subisce nel forno; critica per attivare il flussante e fondere la saldatura. |

| Altezza di distacco | La distanza tra la parte inferiore del corpo del componente e la superficie della PCB dopo la saldatura. |

| IPC-7095 | Lo standard industriale che guida specificamente la progettazione e l'implementazione del processo di assemblaggio per i BGA. |

Conclusionee

Padroneggiare i criteri a raggi X per i vuoti BGA e il head-in-pillow non significa solo soddisfare uno standard; significa garantire la longevità e la sicurezza del prodotto finale. Aderendo ai limiti IPC, utilizzando tecniche di ispezione 3D e comprendendo le cause profonde dei difetti, gli ingegneri possono praticamente eliminare i guasti sul campo legati all'assemblaggio BGA.

Presso APTPCB, integriamo questi rigorosi protocolli di ispezione nel nostro flusso di lavoro standard. Dalle rigorose procedure di incoming quality control (iqc) checklist for pcba all'analisi avanzata a raggi X, garantiamo che ogni scheda soddisfi i più elevati standard di affidabilità. Se state affrontando progetti BGA complessi o sfide di affidabilità, contattate il nostro team di ingegneri per una revisione completa.