Libro de planificación de apilamiento

Libro de trabajo

Capture pares dieléctricos, objetivos Dk/Df y recuentos de ciclos de prensa para construcciones de 4 a 32 capas.

Imágenes LDI • Taladros de 0.20 mm • Impedancia de ±5%

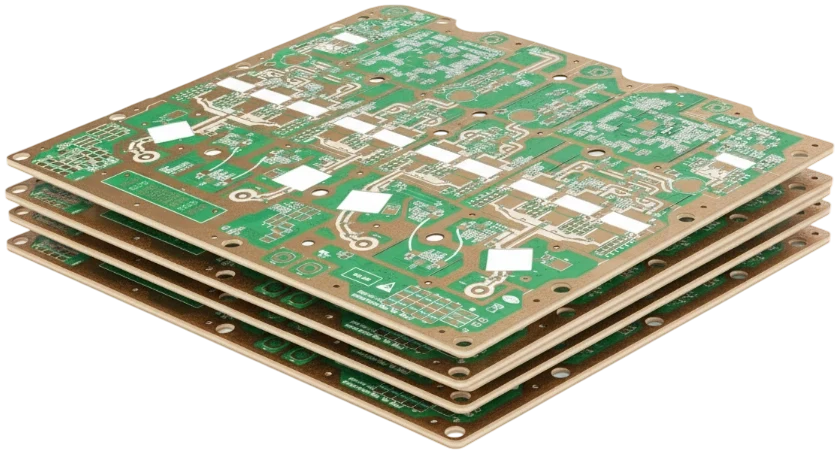

Las construcciones multicapa que abarcan de 4 a 32 capas utilizan laminados FR-4, de alta Tg y de baja pérdida documentados en nuestros registros de procesos de producción. Las capacidades incluyen características de 3/3 mil procesadas por LDI, taladros mecánicos de 0.20 mm con microvías láser de 0.067 mm y espesores de cobre de 0.5 a 5 oz en grosores de placa de 0.2 a 6.0 mm. La laminación secuencial, el backdrill controlado y la verificación de impedancia de ±5% mantienen estables los planos de alta velocidad y potencia, mientras que el alabeo se mantiene dentro de los límites de ≤0.7% registrados en las tablas de procesos.

| Parámetro | Estándar | Avanzado | Notas | Hoja técnica |

|---|---|---|---|---|

| Recuento de capas | 4–18 capas | 24–32 capas | La laminación secuencial se extiende a 40 capas para construcciones especiales. | /resources/datasheets/multilayer-layer-count.pdf |

| Espesor de la placa | 0.6–3.2 mm | 0.2–6.0 mm | Las especificaciones documentadas enumeran núcleos de 8 a 236 mil, desde wearables delgados hasta backplanes pesados. | /resources/datasheets/multilayer-thickness.pdf |

| Línea / Espacio | 4/4 mil | 3/3 mil | La exposición LDI admite trazas/espacios de 75 µm para enrutamiento de alta densidad. | /resources/datasheets/multilayer-linespace.pdf |

| Taladro mecánico | 0.25 mm | 0.20 mm | Las tablas de capacidad registran un mínimo de 0.20 mm con una tolerancia de ±0.05 mm. | /resources/datasheets/multilayer-drill.pdf |

| Vía láser | 0.10 mm | 0.067 mm | Las notas de HDI muestran microvías de 0.067 mm con relaciones de aspecto de hasta 1:1. | /resources/datasheets/multilayer-laser-via.pdf |

| Peso del cobre | 1–2 oz | Hasta 5 oz | Los datos de prensa documentan cobre de 0.5 a 5 oz para capas de plano y potencia. | /resources/datasheets/multilayer-copper.pdf |

| Control de impedancia | ±10% modelado | ±5% cupón + TDR | Cupones medidos en cada lote; la correlación VNA/TDR admite enlaces de 28 Gbps. | /resources/datasheets/multilayer-impedance.pdf |

| Chapado | Cobre PTH 25 µm | Microvía rellena + backdrill | Las tablas enumeran chapado de barril ≥25 µm; las construcciones HDI añaden relleno de vía y backdrill controlado. | /resources/datasheets/multilayer-plating.pdf |

| Pruebas | AOI + sonda voladora | AOI + rayos X + 1500 VCC | La documentación del proceso cubre AOI, sonda voladora y pruebas dieléctricas hasta 1500 VCC. | /resources/datasheets/multilayer-testing.pdf |

Plantillas alineadas con los registros de capacidad multicapa para acelerar la planificación y los lanzamientos.

Libro de trabajo

Capture pares dieléctricos, objetivos Dk/Df y recuentos de ciclos de prensa para construcciones de 4 a 32 capas.

Matriz

Vincule enrutamiento de 3/3 mil, rugosidad del cobre y tolerancias de impedancia de ±5% con la ubicación de cupones.

Lista de verificación

Defina el orden de acumulación, las ventanas de resina y las temperaturas de prensa objetivo para la laminación de múltiples ciclos.

Registro

Registre profundidades de taladro, objetivos de stubs residuales y pasos de verificación para vías de alta velocidad.

Un flujo secuenciado alineado con los datos de capacidad de capas altas para gestionar la densidad y la confiabilidad.

Modelado de objetivos dieléctricos (Dk ≤3.5, Df ≤0.005) y balance de cobre en 24 horas.

Planificación de ciclos de prensa, flujo de resina y balance de cobre para más de 2 etapas de laminación.

Ejecución de taladros mecánicos de 0.20 mm, vías láser de 0.067 mm, desmear y tratamientos de plasma.

Chapado de barriles a ≥25 µm, relleno de microvías y preparación para operaciones de vía en almohadilla o backdrill.

Las imágenes LDI mantienen características de 3/3 mil seguidas de un grabado controlado y verificación AOI.

Ejecución de sonda voladora, cupones de impedancia, registro de rayos X y archivo de informes SPC y de alabeo.

Controles probados en construcciones de producción para mantener estables las plataformas multicapa.

Las secciones transversales verifican barriles de cobre de ≥25 µm y la integridad del relleno de vía antes de la liberación Clase 3.

La compensación de prensa y el balance de cobre mantienen el alabeo final dentro de la ventana de ≤0.7%.

Los cupones y la extracción de parámetros S validan la impedancia de ±5% y los perfiles de lanzamiento de 25–28 Gbps.

Vincule las opciones de apilamiento con controles medibles antes de la liberación del herramental.

| Parámetro | Estándar | Avanzado |

|---|---|---|

| Recuento de capas | 4–18 | 24–32 |

| Laminación | Prensa única | 2–3 ciclos secuenciales |

| Línea / Espacio | 4/4 mil | 3/3 mil |

| Tipo de vía | Pasante/enterrada | Microvía láser + backdrill |

| Peso del cobre | 1–2 oz | Hasta 5 oz |

| Pruebas | AOI + sonda voladora | AOI + rayos X + TDR ±5% |

Comparta los objetivos dieléctricos y de cobre temprano para que preconstruyamos apilamientos listos para el simulador.

Seleccione vías pasantes, enterradas o láser de 0.067 mm con backdrill opcional para eliminar stubs.

Equilibre planos y vertidos por ciclo de laminación para proteger el registro y evitar el alabeo.

El SPC de producción rastrea la metalización, el registro y la planaridad frente a los puntos de referencia documentados.

Envíe Gerber/ODB++, preferencias de material y objetivos de impedancia; reciba un apilamiento secuenciado y un registro de riesgos en 24 horas.

Construcciones representativas documentadas en los registros de casos de fabricación multicapa.

Centro de datos

24–32 capas con vías de 0.20 mm con backdrill e impedancia de ±5% para estructuras de 25–28 Gbps.

Telecom

Laminados de alta Tg y laminación secuencial admiten planos RF y de temporización densos en más de 18 capas.

Industrial

10–16 capas con planos de cobre de 2 a 4 oz equilibran la lógica de control y la entrega de potencia.

Médico

Mezclas dieléctricas de baja pérdida con enrutamiento de 3/3 mil preservan la integridad de la señal a través de matrices de sensores.

| Métrica | Multicapa estándar | Multicapa HDI | Híbrido de baja pérdida |

|---|---|---|---|

| Rango de capas | 4–16 | 10–32 | 8–24 |

| Estrategia de vías | Pasantes + enterradas | Microvía láser + vía en almohadilla | Dieléctrico mixto con backdrill |

| Línea/Espacio mín. | 4/4 mil | 3/3 mil | 3.5/3.5 mil |

| Materiales de núcleo | FR-4 de alta Tg | Alta Tg + dieléctrico de acumulación | Dieléctrico de baja pérdida ≤3.5 Dk |

| Cobre | Planos de 1–2 oz | 0.5–3 oz con relleno de vía | 1–2 oz con planos híbridos |

| Uso típico | Control y computación | Móviles, SoM, redes | Backplanes de alta velocidad y RF |

La laminación secuencial con vías de 0.20 mm con backdrill mantuvo la impedancia de ±5% en carriles de 25–28 Gbps.

Capas:32

Impedancia:±5% TDR

El FR-4 de alta Tg con planos de cobre de 4 oz cumplió con los objetivos de alabeo de 0.5% y el espesor de chapado Clase 3.

Cobre:Planos de 4 oz

Alabeo:0.5%

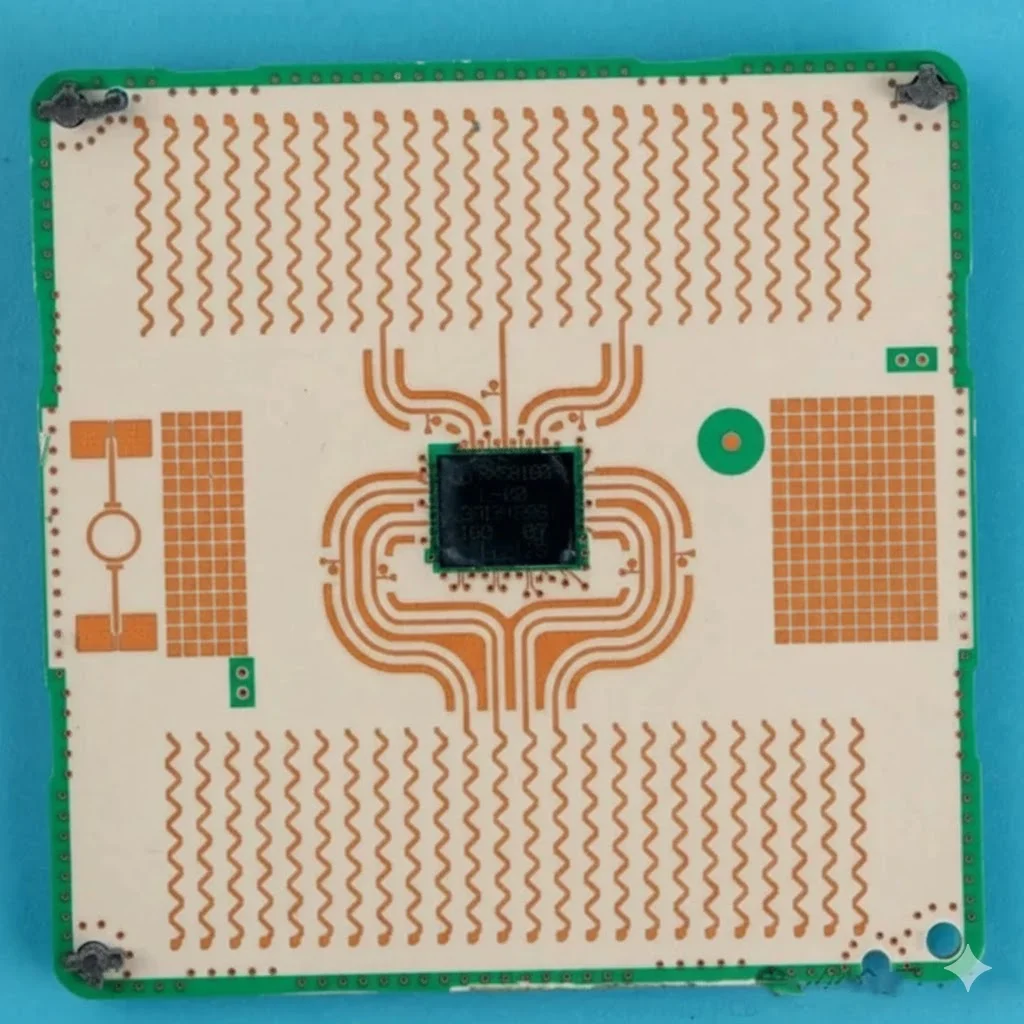

El dieléctrico híbrido de baja pérdida mantuvo una tangente de pérdida ≤0.005 y un enrutamiento diferencial sincronizado.

Tangente de pérdida:≤0.005

Línea/Espacio:3/3 mil

Una orientación rápida para los equipos que explica qué define a una placa multicapa, cuándo aumentar el recuento de capas y cómo se mantienen unidos esos apilamientos.

Dos o más capas de cobre laminadas alrededor de núcleos FR-4 o híbridos con prepregs, uniéndose bajo calor y presión para formar un monolito rígido.

Los BGA densos, los SerDes de alta velocidad y los dominios de potencia divididos exigen capas adicionales para el enrutamiento, el aislamiento y la distribución de baja impedancia.

El óxido marrón, los sistemas de laminación por pines y los prepregs de tolerancia ajustada mantienen controlados el espesor del dieléctrico y el registro durante la laminación.

Puntos de discusión que puede usar en las revisiones de diseño al justificar los presupuestos de multicapa.

Los planos dedicados y las pistas con impedancia controlada mantienen la integridad de los pares diferenciales hasta 56 Gbps.

Los planos de cobre grueso, las vías térmicas y las monedas de cobre (copper coins) distribuyen la potencia mientras alejan el calor de los puntos calientes.

Más capas significan más pasadas de laminación, taladros y pasos de AOI; planifique con anticipación para evitar sorpresas.

Indicaciones para revisiones de apilamiento para que los equipos de SI, PI y mecánicos se mantengan alineados.

Alterne los pesos de cobre y el espesor del dieléctrico para mantener el alabeo/torsión por debajo del 0.7%.

Cada capa de señal de alta velocidad debe tener un plano continuo adyacente.

Decida temprano entre orificios pasantes, vías ciegas/enterradas y vía en almohadilla para controlar la altura del apilamiento.

Apile planos dedicados cerca de las cargas y use vertidos de cobre donde los planos no sean posibles.

Notas ampliadas de nuestros manuales de laminación secuencial.

Imágenes LDI + tratamiento de óxido marrón aseguran la adhesión antes de la laminación.

Apilamiento, laminación por pines y ciclos de prensa documentados para cada acumulación.

Taladros mecánicos, microvías láser y backdrill mantienen bajo control la relación de aspecto PTH hasta 20:1.

Los paquetes de AOI, sonda voladora, Hi-Pot y documentación cierran cada lote.

Elija la ruta de apilamiento que coincida con las necesidades de densidad, pérdida de señal y potencia registradas en nuestras hojas de capacidad validadas.

FR-4

Construcciones de 4 a 12 capas en FR-4 Tg 170–180 con cobre de 1 a 2 oz, taladros de 0.25 mm y planos equilibrados para sistemas de control y backplanes de cómputo.

Secuencial

Los programas de 14 a 24 capas utilizan laminados libres de halógenos de alta Tg con más de 2 ciclos de laminación secuencial, vías enterradas y compensación de prensa para un registro ajustado.

Baja pérdida

Conjuntos dieléctricos de baja pérdida (Dk ≤3.5, Df ≤0.005) se combinan con núcleo FR-4 para gestionar enlaces de 25–28 Gbps y lanzamientos de mmWave sin exceso de costo.

HDI

Los esquemas HDI 1+N+1 y 2+N+2 combinan microvías láser de 0.067 mm, relleno de vía en almohadilla y estructuras apiladas para diseños compactos de SoM y redes.

Aproveche las lecciones documentadas para mantener fabricables los apilamientos densos.

Mantenga la densidad de cobre de la capa dentro de ±10% para mantener el alabeo <0.7% después de la laminación secuencial.

Identifique tempranamente los requisitos de taladro de 0.20 mm y láser de 0.067 mm y marque los stubs para su eliminación por backdrill.

Proporcione expectativas de Dk/Df (≤3.5 / ≤0.005) para que las mezclas de laminados y los modelos de impedancia queden bloqueados antes del CAM.

Análisis más profundos extraídos de contenido de ingeniería multicapa y notas de producción.

Explica el emparejamiento dieléctrico, el balance de cobre y la planificación de la prensa para construcciones de 18 a 32 capas.

Flujo de trabajo paso a paso para la eliminación de stubs con reglas de verificación y espacio libre para enlaces de alta velocidad.

Detalla las imágenes de 3/3 mil, el control de registro y las comprobaciones de AOI para circuitos multicapa de líneas finas.

Documentos operativos alineados con los registros de producción multicapa.

Referencia de recuentos de capas, espesores y límites de cobre para cotización y revisión DFx.

Asegure que los objetivos de rayos X, la alineación LDI y el herramental de prensa coincidan con los planes de laminación secuencial.

Rastree el alabeo, el espesor del chapado y el ppm de defectos frente a los límites de ≤0.7% y 500 ppm.

Respuestas a las preguntas que más escuchamos de los equipos de hardware.

Las construcciones estándar abarcan de 4 a 32 capas, y los programas especiales de laminación secuencial se extienden a 40 capas cuando se requiere.

Los taladros mecánicos alcanzan los 0.20 mm con una tolerancia de ±0.05 mm, las microvías láser alcanzan los 0.067 mm y las imágenes LDI mantienen líneas de 3/3 mil.

Disponemos de FR-4 de alta Tg, núcleos libres de halógenos y dieléctricos de baja pérdida con Dk ≤3.5 y Df ≤0.005 para capas de alta velocidad.

Sí. Realizamos backdrill en vías de alta velocidad, rellenamos microvías y documentamos los objetivos de stubs residuales con registros de profundidad.

Cada lote recibe AOI, sonda voladora, TDR de cupón de impedancia y opcionalmente rayos X más pruebas dieléctricas de 1500 VCC.

Básese en la densidad de componentes, la congestión del enrutamiento y las necesidades de aislamiento: 6–8 capas manejan la mayoría de los combos de MCU + memoria, 10–14 capas aíslan estructuras de alta velocidad y dominios de potencia, y las de más de 16 capas pertenecen a backplanes o equipos de telecomunicaciones que necesitan planos redundantes.

Mantenga el cobre equilibrado con respecto a la línea central, empareje los espesores dieléctricos y documente la compensación. Mantenemos el alabeo/torsión ≤0.7% haciendo coincidir los estilos de prepreg y registrando los parámetros de prensa para cada ciclo de laminación secuencial.

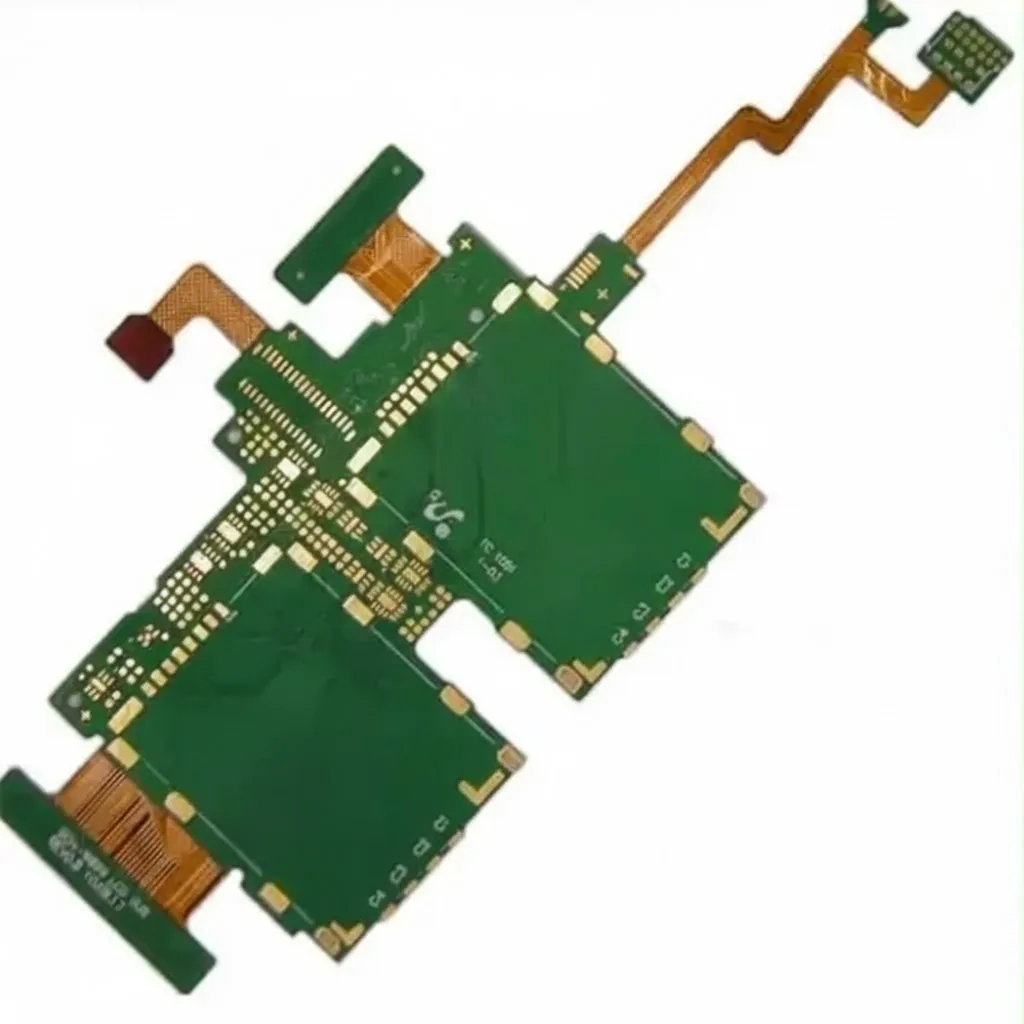

Use microvías HDI cuando el paso del BGA sea ≤0.5 mm o cuando los densos fan-outs de SerDes excedan la capacidad de los orificios pasantes. Cambie a rígido-flexible cuando el ensamble necesite zonas de curvatura o ahorro de peso; los apilamientos híbridos mantienen la lógica principal en FR-4 multicapa mientras que las colas flexibles se dirigen a los conectores.

Informes de construcción/FAI, registros de AOI y pruebas eléctricas, cupones de impedancia, trazabilidad de laminación y PPAP opcional (plan de control, PFMEA, CpK). Para construcciones HDI o de laminación secuencial, también incluimos gráficos de registro de rayos X y superposiciones TDR de backdrill.

Envíe Gerber/ODB++, notas de apilamiento y objetivos de impedancia; nuestro equipo le devolverá un plan de laminación secuenciado, un registro de riesgos y una cotización en 24 horas.