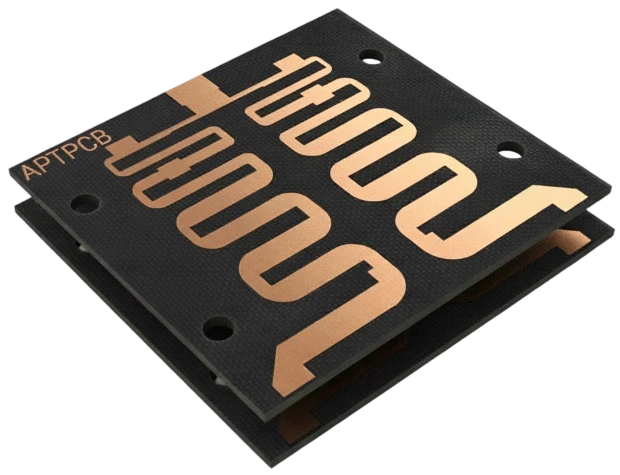

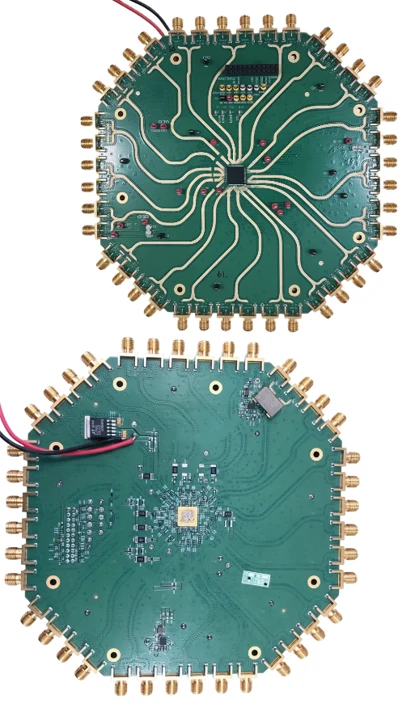

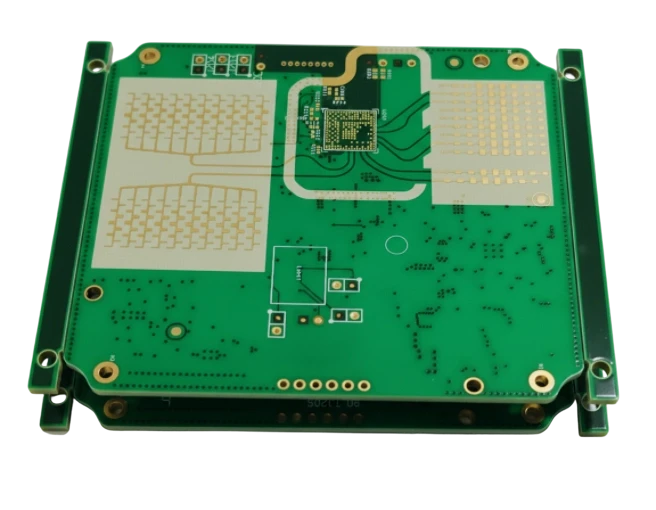

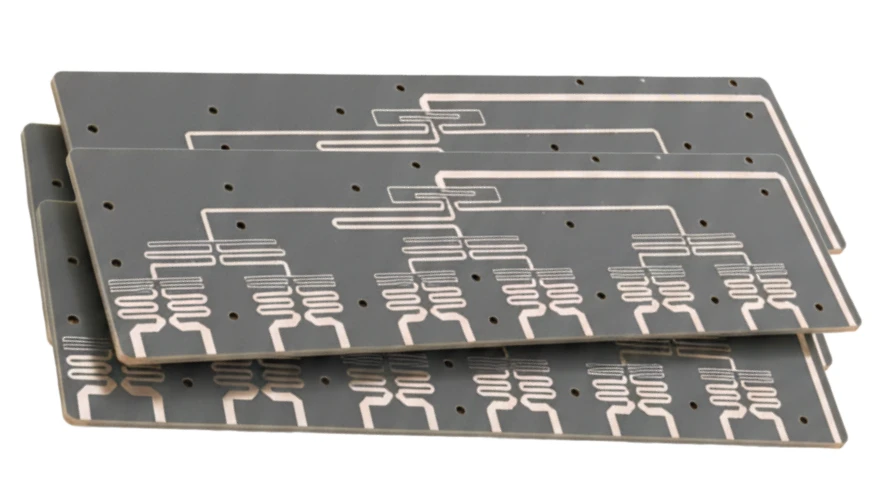

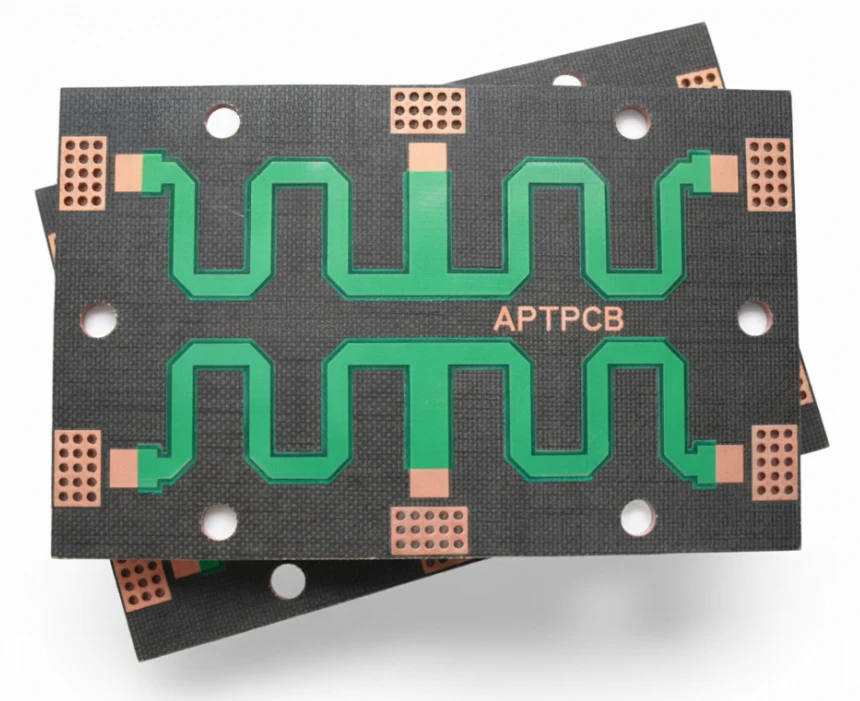

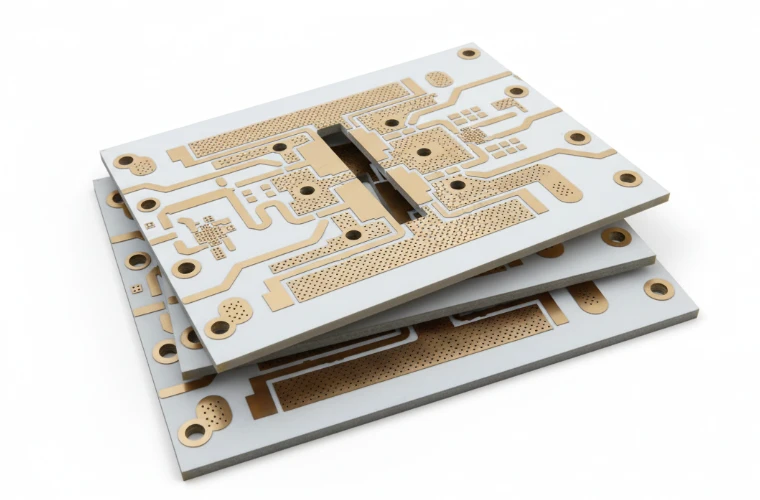

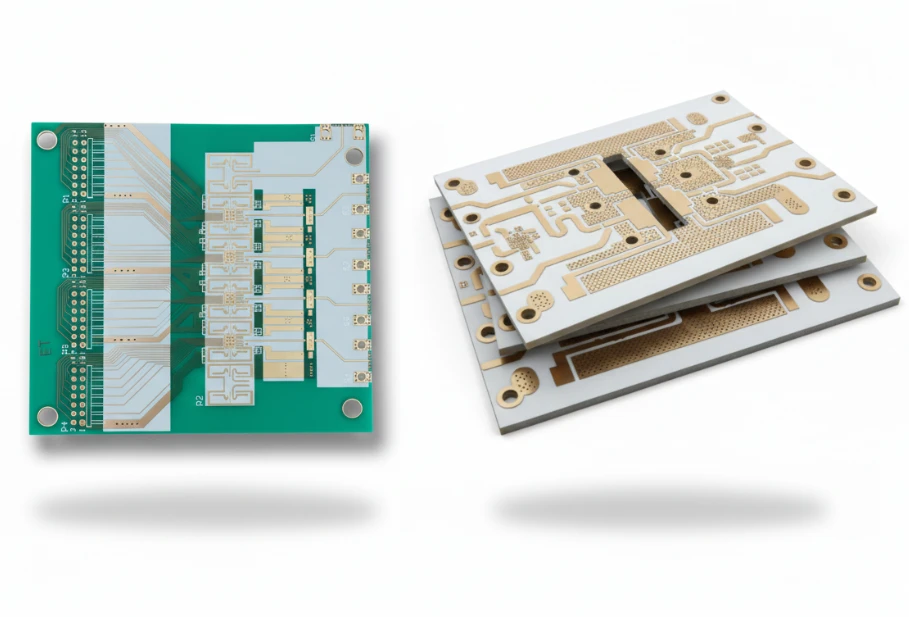

Ingeniería de apilamiento de microondas

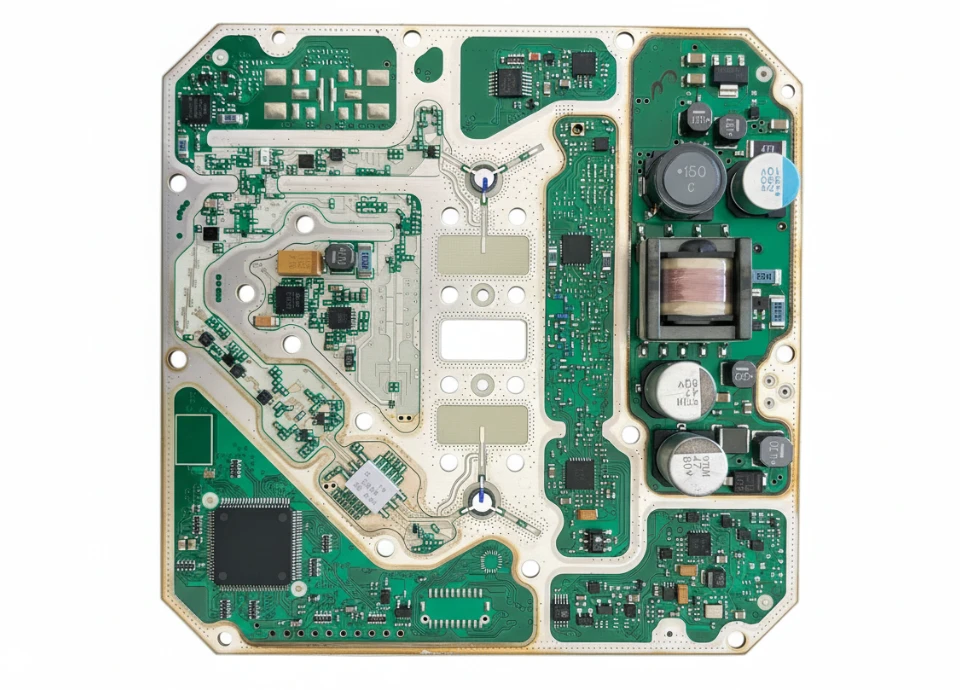

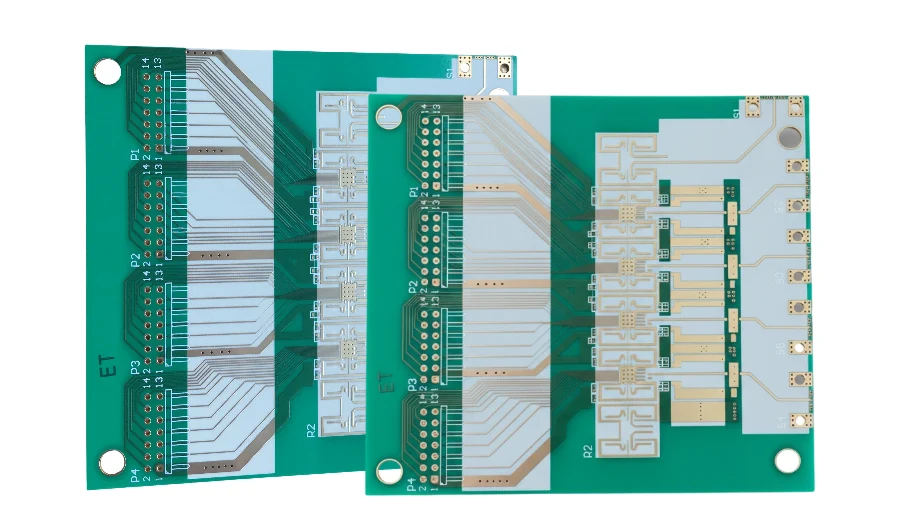

Ingenieros de CAM + RF guían los apilamientos, el diseño de cavidades y los modelos de impedancia.

- Confirmar laminados y alternativas aceptables.

- Definir el fresado de cavidades y el chapado.

- Planificar cupones de impedancia y accesorios VNA.

- Especificar acabados y áreas de exclusión de recubrimiento.

- Documentar el manejo de PTFE/cerámica.