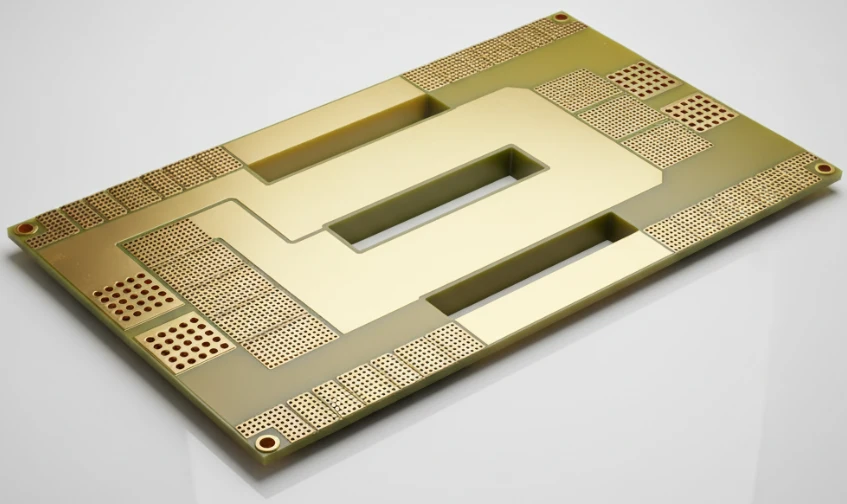

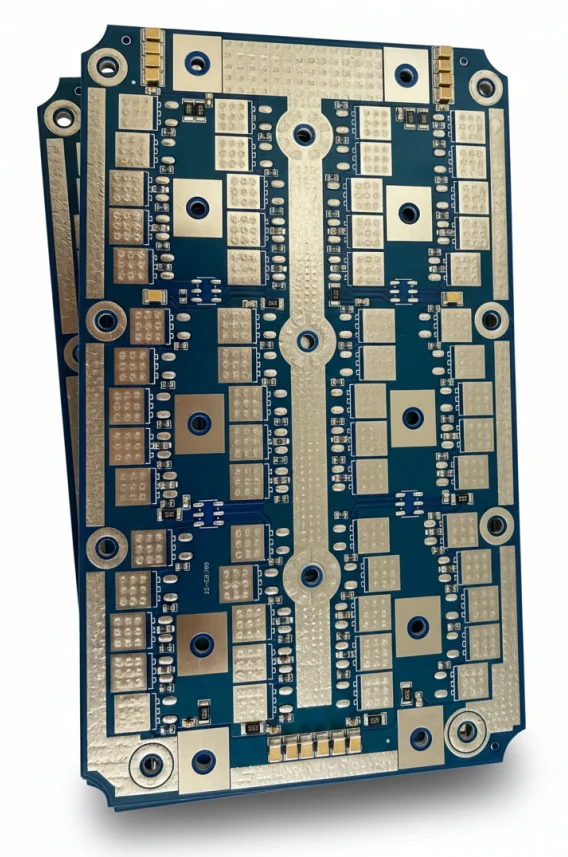

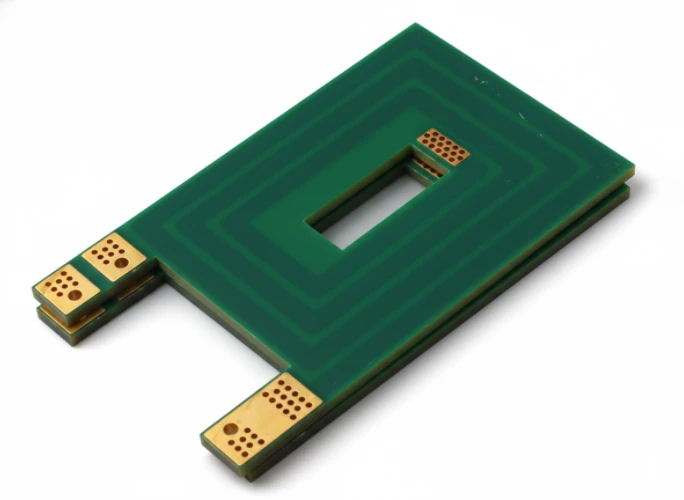

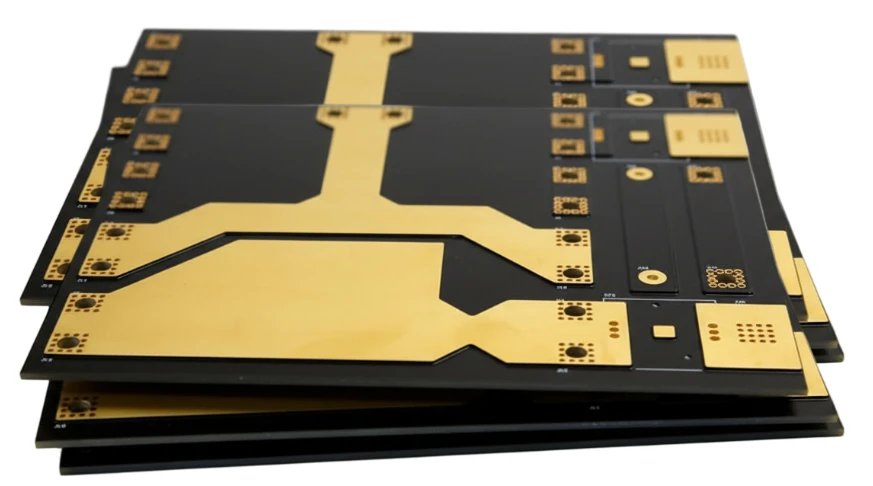

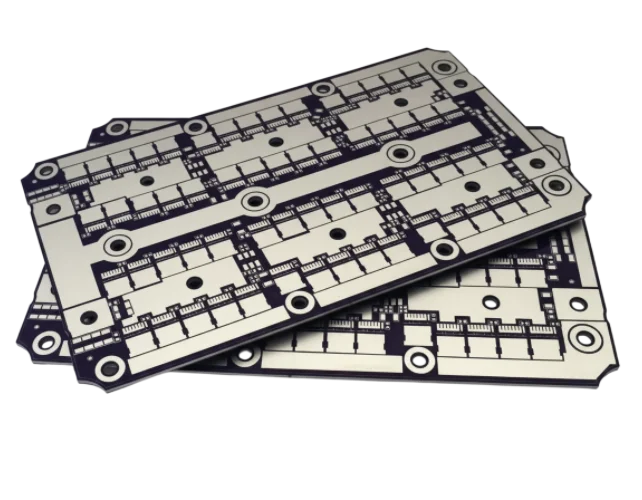

Ingeniería CAM y de apilamientos de cobre pesado

Los equipos CAM mapean el balance de cobre, calendario de chapado y patrones de vías térmicas antes de fabricar.

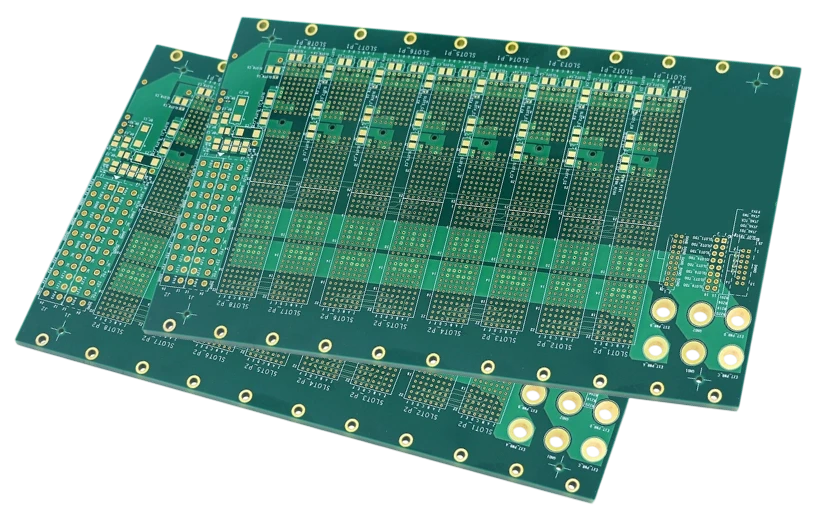

- Confirmar el espesor de cobre por capa y la secuencia de chapado.

- Definir thieving, diques de resina y patrones de alivio para gestionar el chapado.

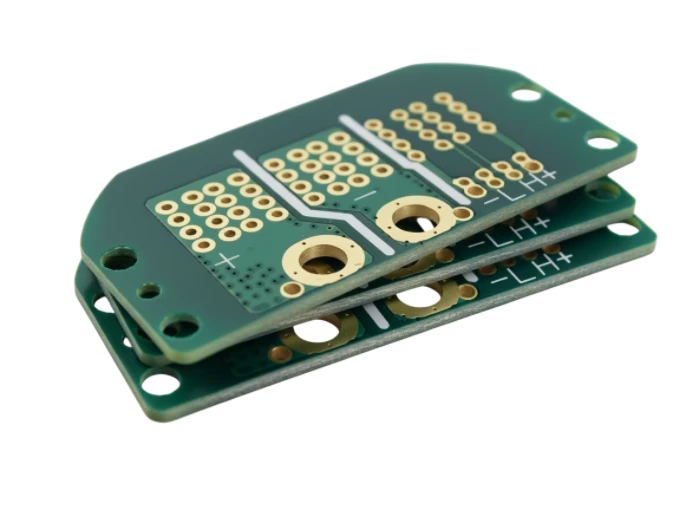

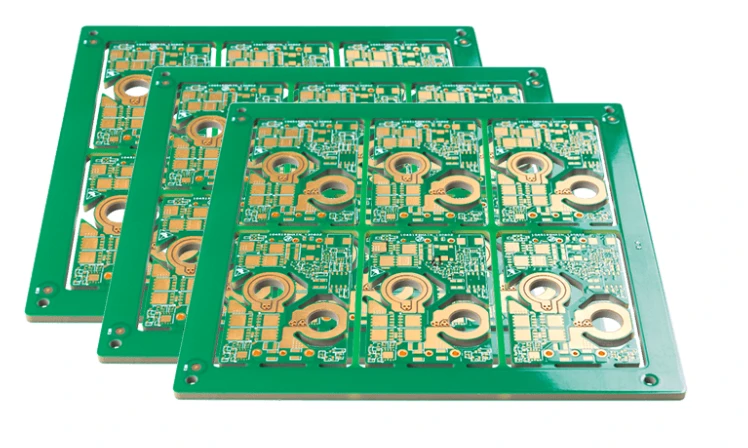

- Planificar matrices de vías térmicas y monedas de cobre donde se requiera.

- Documentar tolerancias de taladro/press-fit y especificaciones de torque.

- Especificar acabado superficial (ENIG, estaño, plata) para pads de alta corriente.

- Proporcionar notas de montaje para disipadores, pernos o encapsulado.

- Liberar requisitos de empaque para paneles pesados.