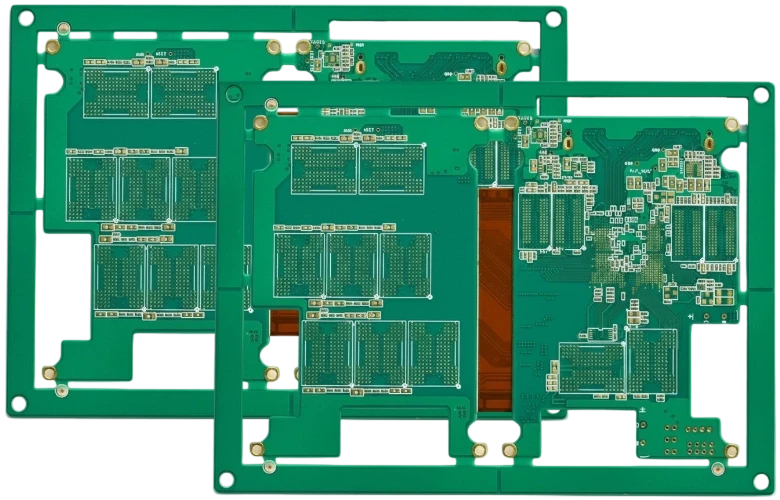

Ingeniería CAM y apilamiento Rigid-Flex

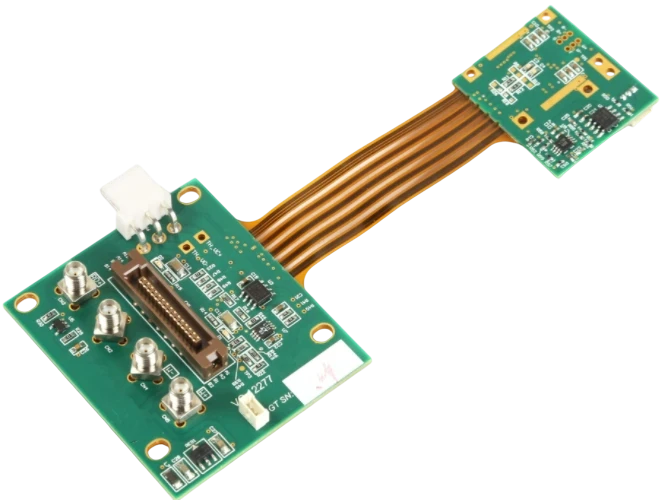

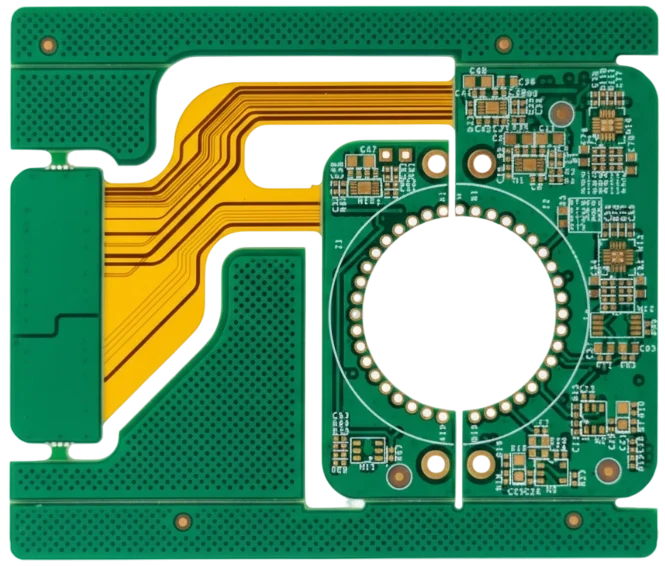

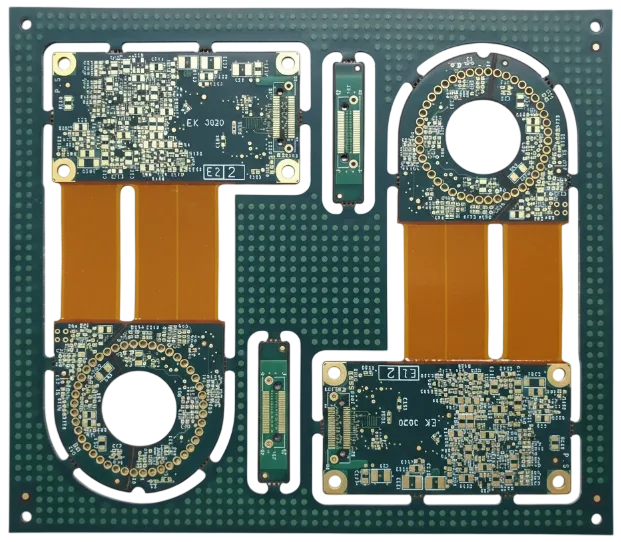

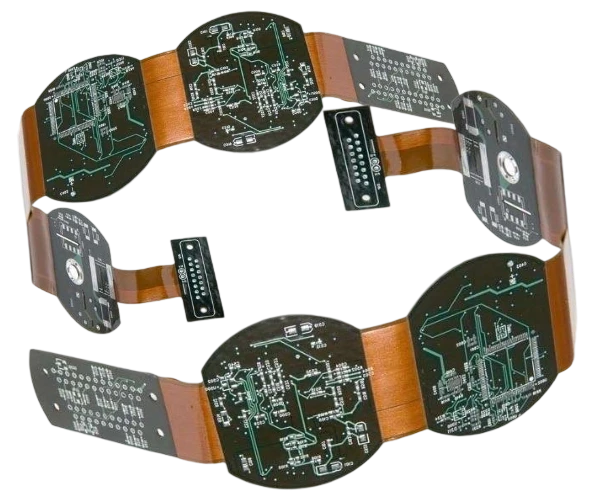

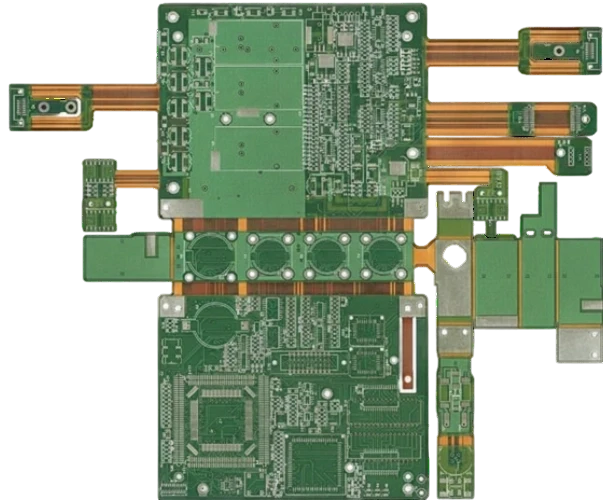

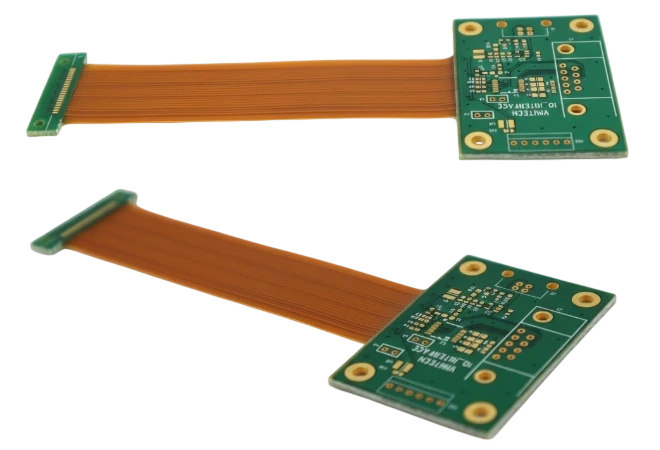

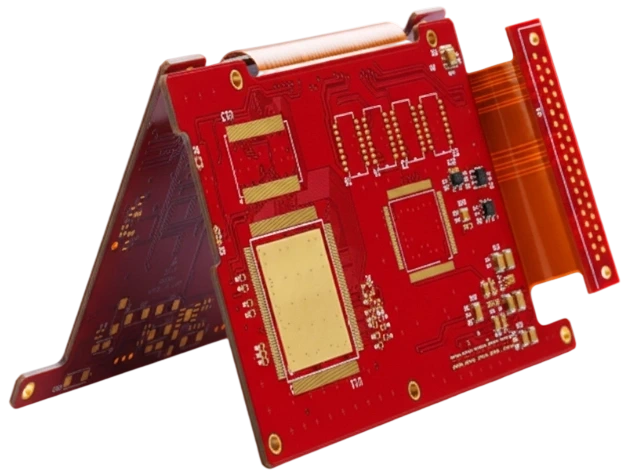

Los equipos CAM fusionan datos Gerber/Odb con especificaciones de curvatura, definen patrones de coverlay, chapado de botón y cupones de impedancia, y alinean apilamientos con capacidades de fábrica.

- Revise restricciones de diseño IPC-2223, radios de curvatura y zonas de exclusión.

- Alinee apilamientos rígido/flex con pesos de cobre y espesores dieléctricos disponibles.

- Defina aberturas de coverlay, lágrimas y tierras rayadas para estabilidad de impedancia.

- Especifique chapado de botón, microvías escalonadas y ubicaciones de taladrado hacia atrás.

- Planifique contornos de refuerzo, ventanas PSA y agujeros de herramientas de portador.

- Documente cupones de impedancia más cupones de flex dinámico por lote.

- Libere notas de fabricación que cubran ciclos de horneado/laminación y empaque.