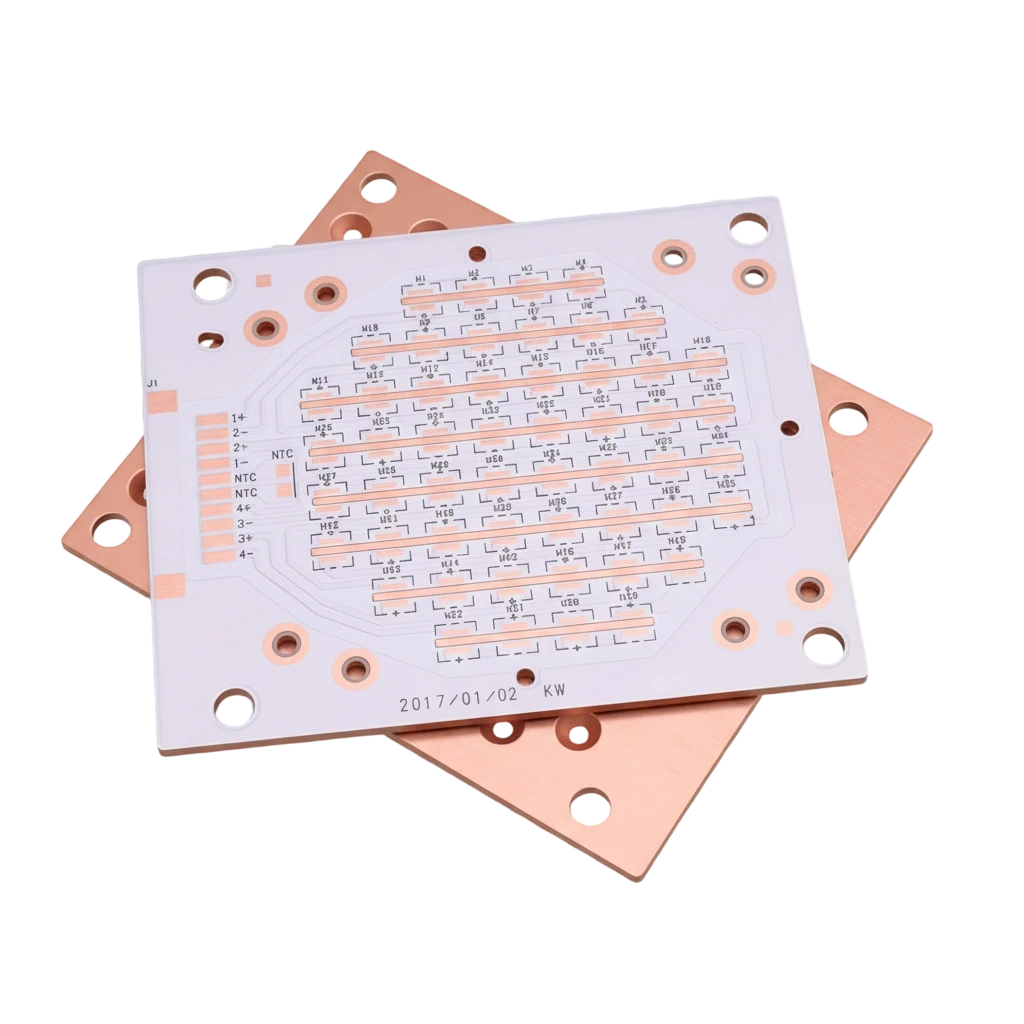

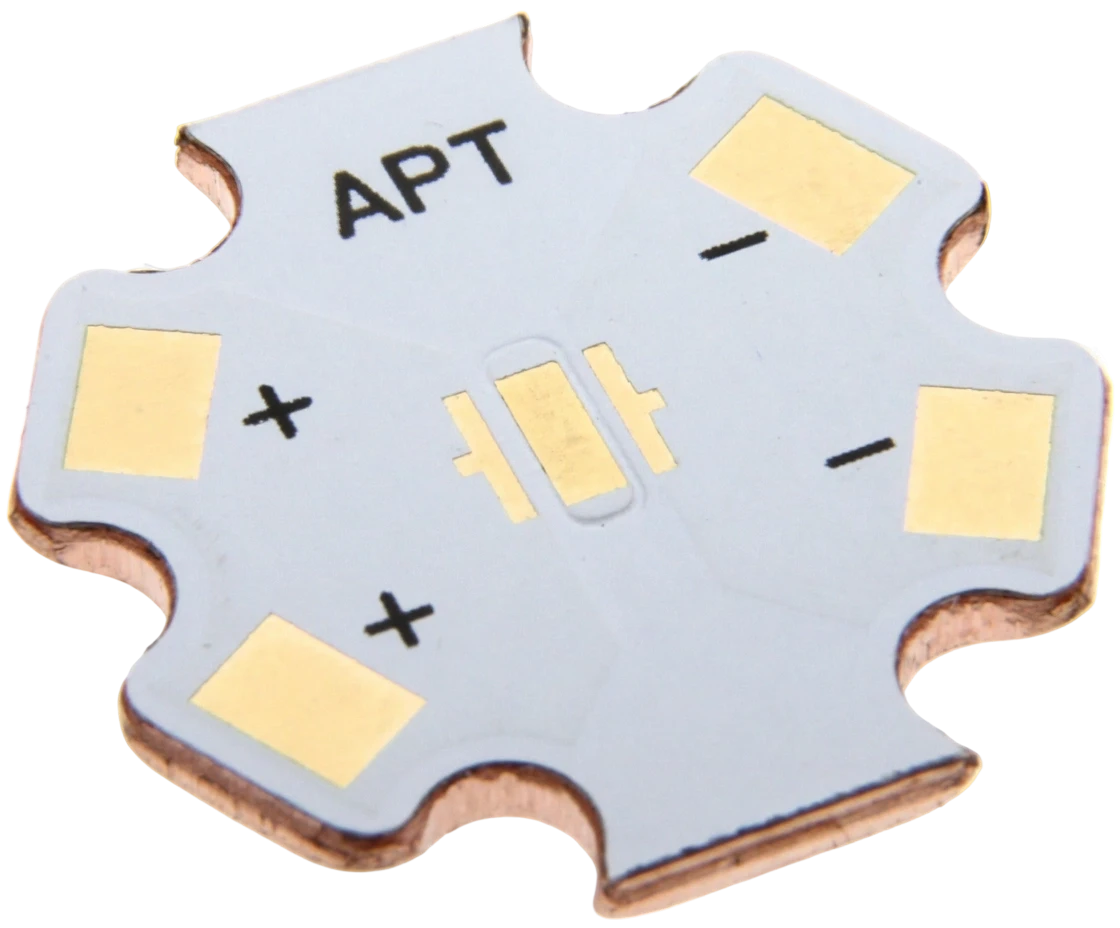

Ingeniería CAM y térmica MCPCB

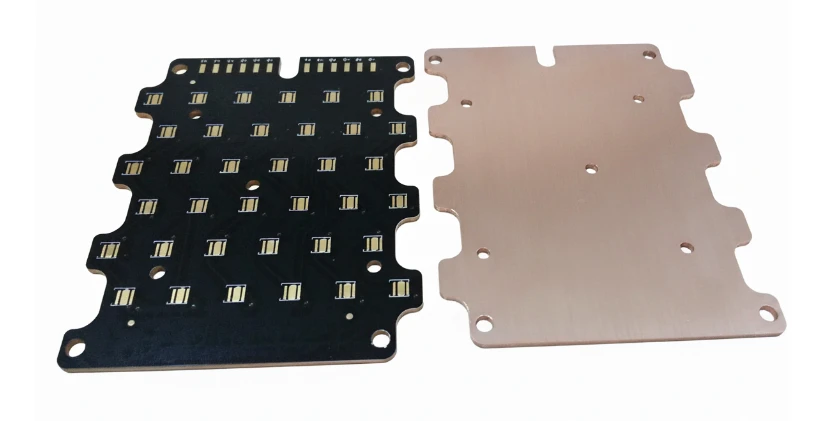

Defina la selección de dieléctrico, el espesor del cobre y las características de mecanizado antes de la fabricación.

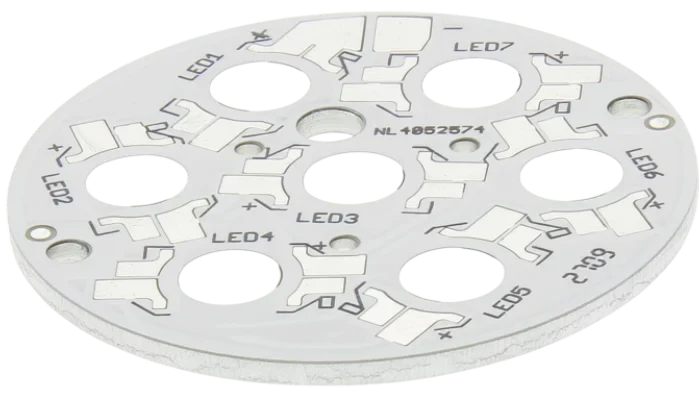

- Confirme los requisitos de conductividad, espesor y voltaje.

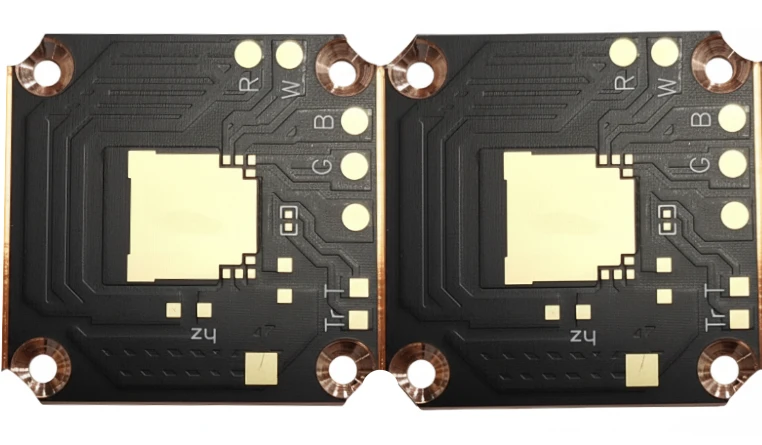

- Planifique el robo de cobre y el alivio para equilibrar el chapado.

- Defina patrones de moneda/vía y especificaciones de planitud.

- Especifique acabados y exclusiones de recubrimiento para LED.

- Documente las instrucciones de horneado y manejo para placas respaldadas con metal.

- Proporcione notas de empaque para prevenir la oxidación.