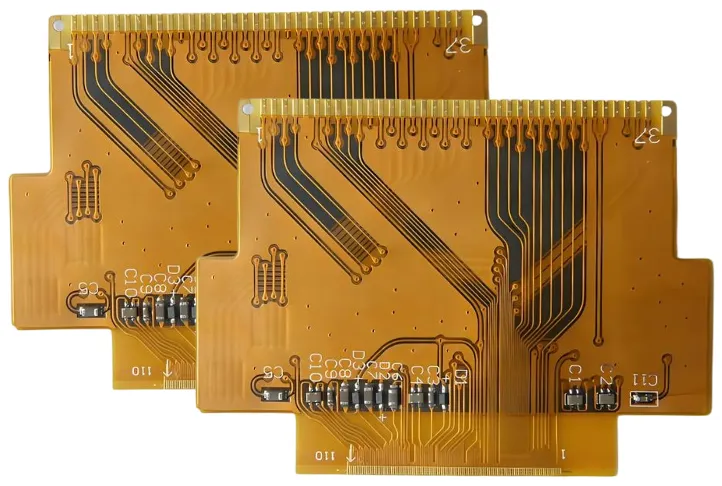

Ingeniería CAM Flex y revisión DFx

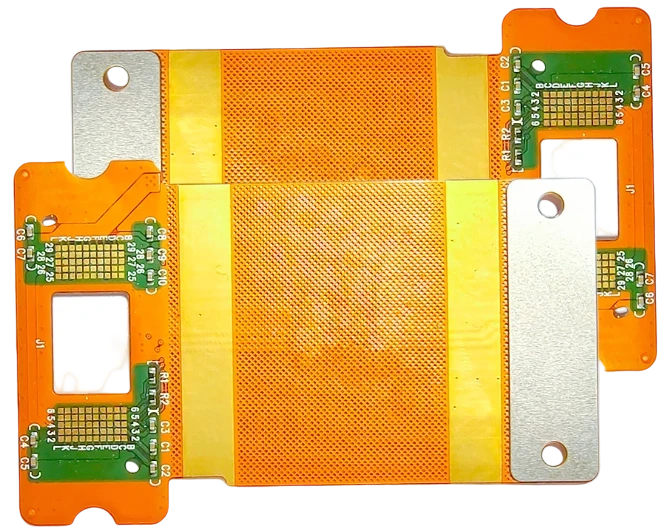

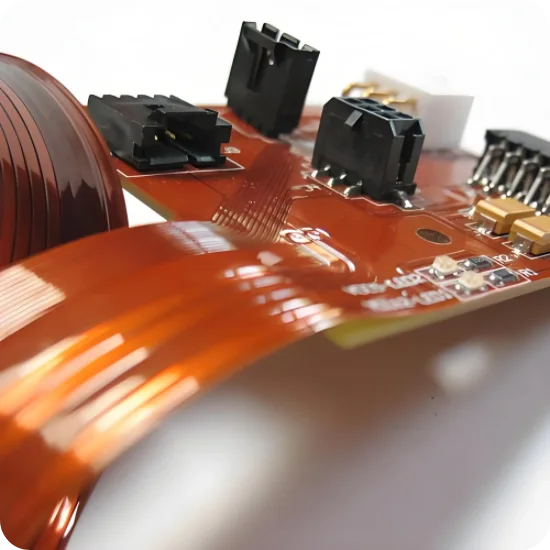

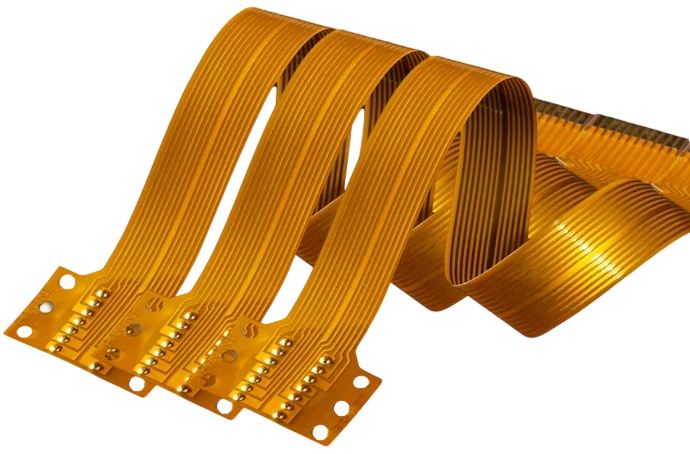

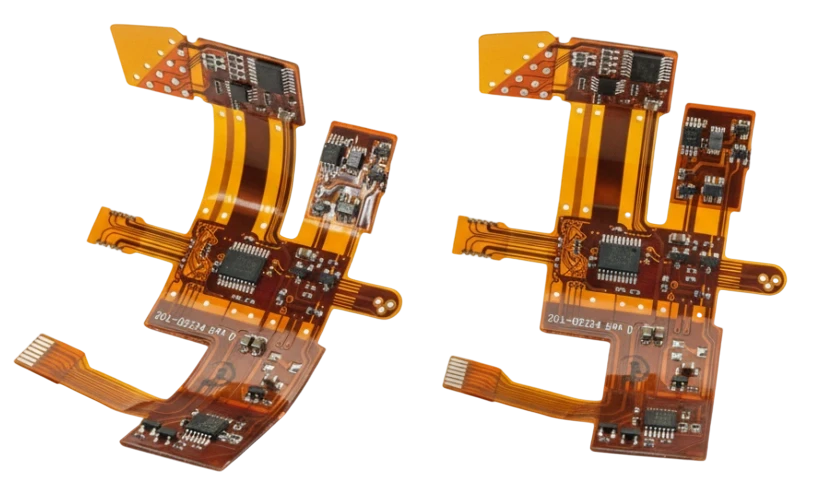

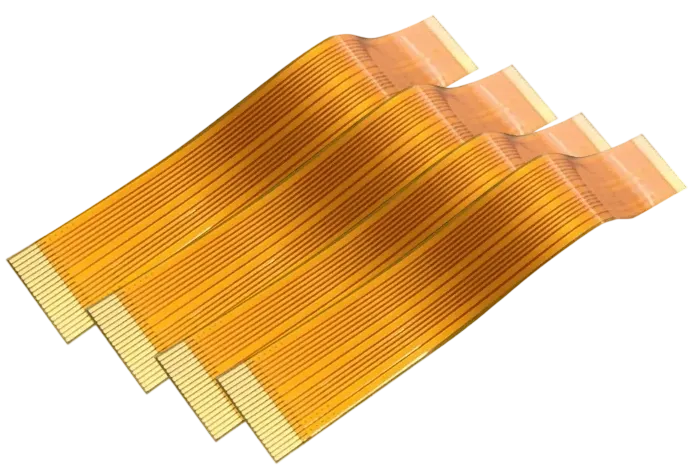

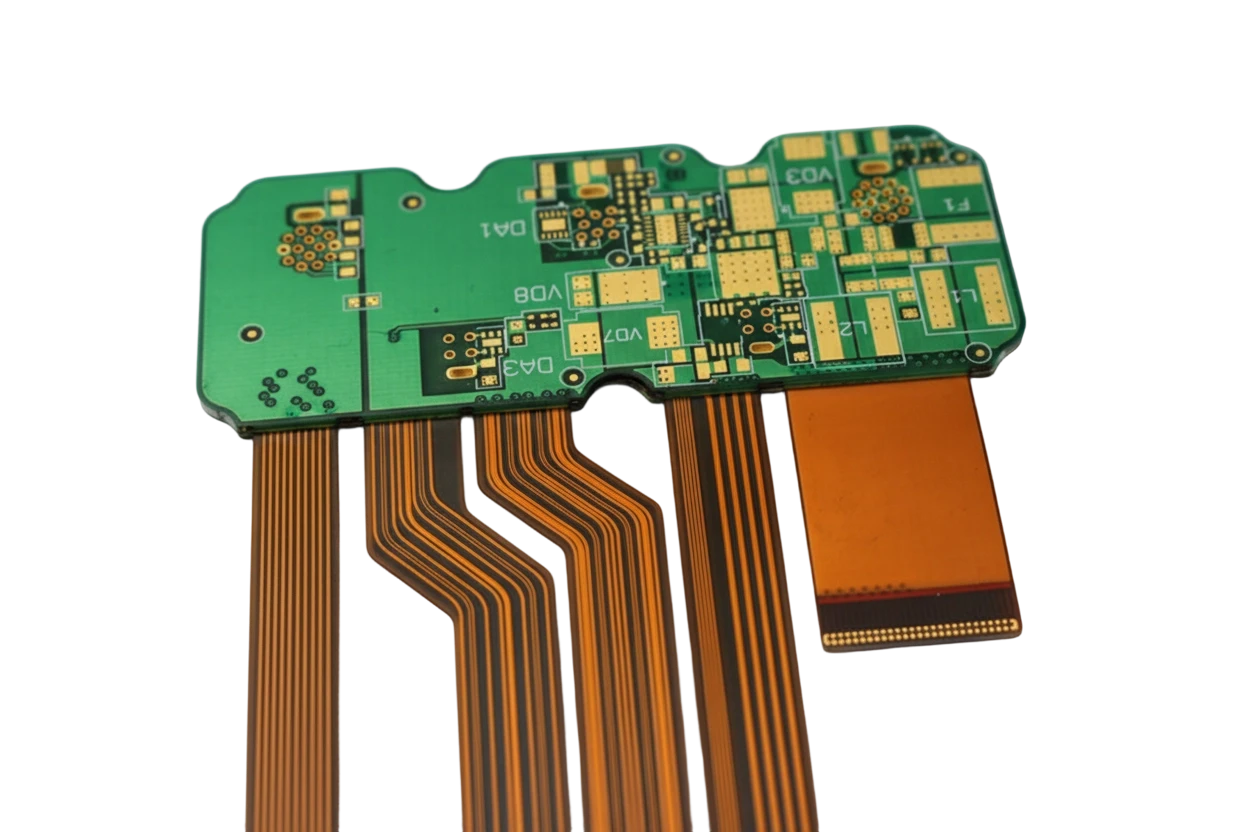

Los ingenieros CAM extraen apilamientos de curvatura, objetivos de impedancia y leyendas de refuerzo de archivos ODB++, luego crean patrones de alivio, tierras rayadas y herramientas de portador antes de enrutar a producción.

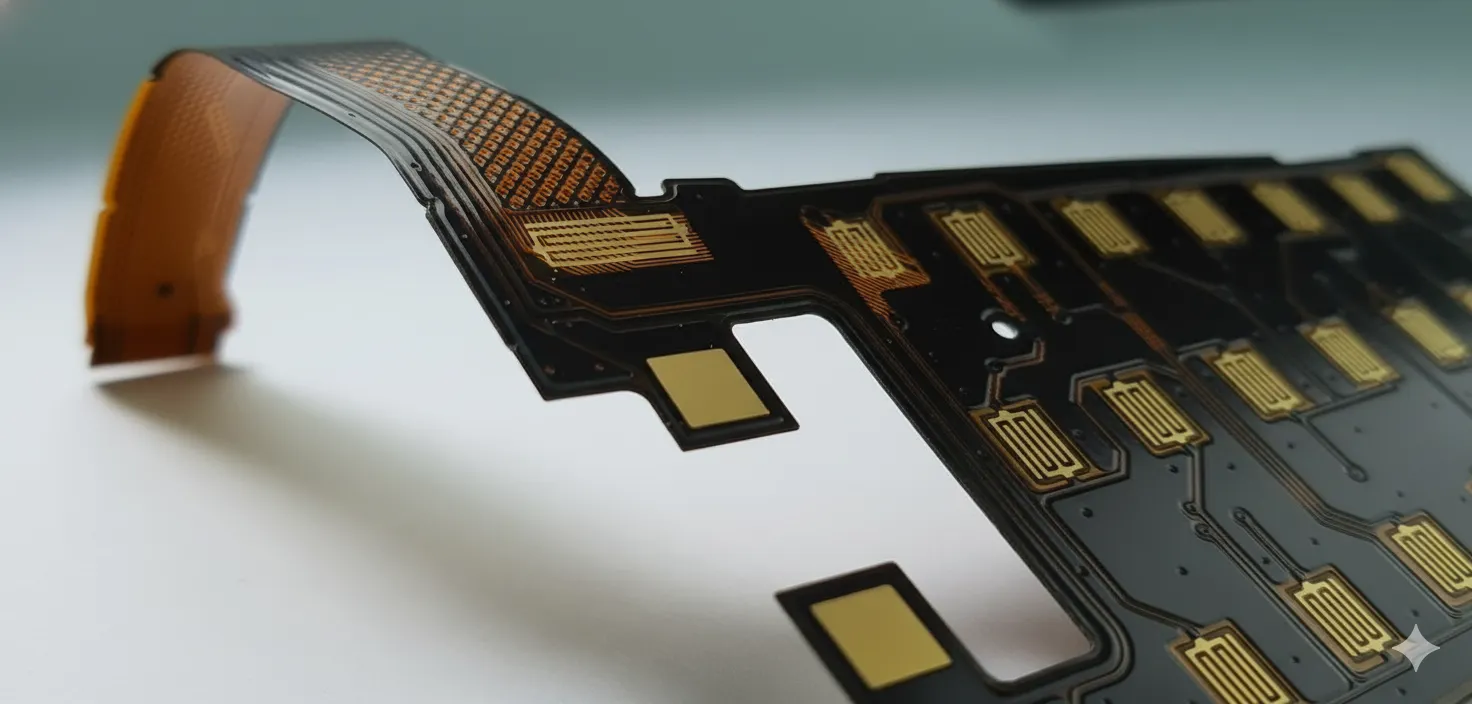

- Verifique zonas de curvatura, colocación del eje neutral y regiones de exclusión antes de herramientas.

- Confirme espesor de apilamiento, dirección de grano de cobre y mallas de impedancia para cada capa.

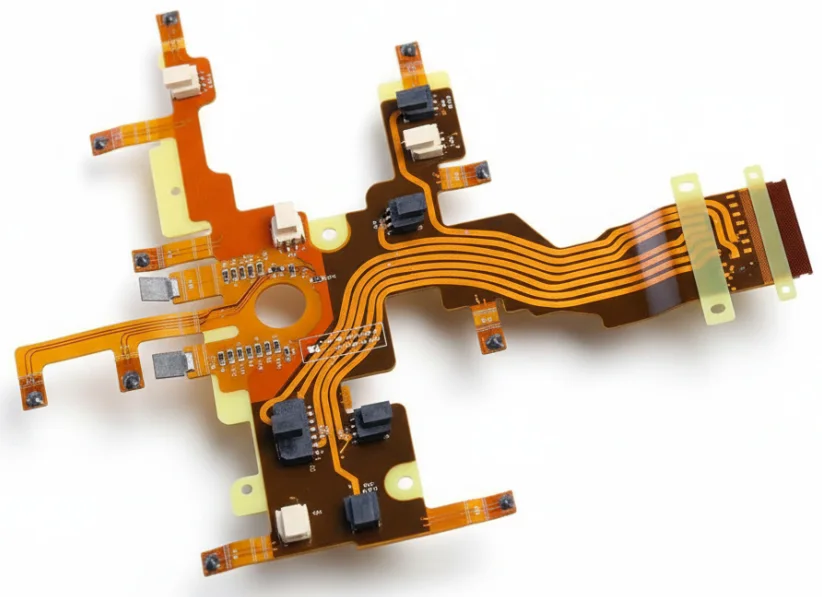

- Genere alivio de coverlay, tierras rayadas y características de tope de desgarro.

- Defina contornos de refuerzo, ventanas PSA y rutas controladas en profundidad.

- Anote cupones de impedancia, cupones de prueba dinámica e instrucciones de manejo.

- Optimice la utilización del panel con portadores compartidos y marcas fiduciales para SMT.

- Libere notas de fabricación que cubran ciclos de horneado, requisitos de sala limpia y método de empaque.