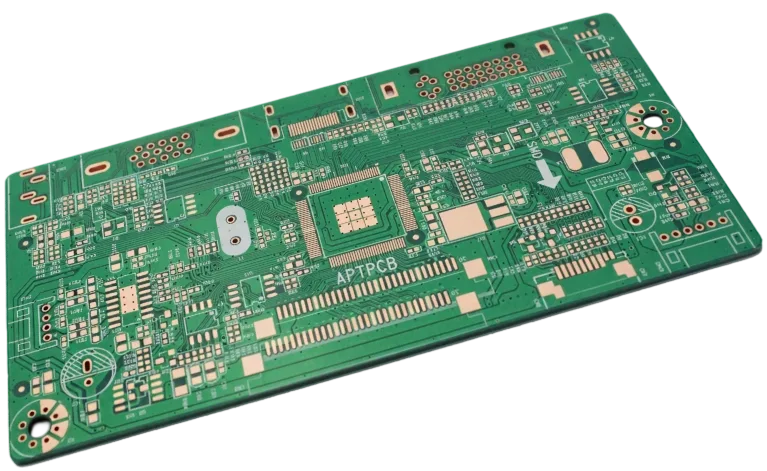

Flujo de trabajo de ingeniería CAM: Conversión de datos de diseño en un proceso HDI fabricable

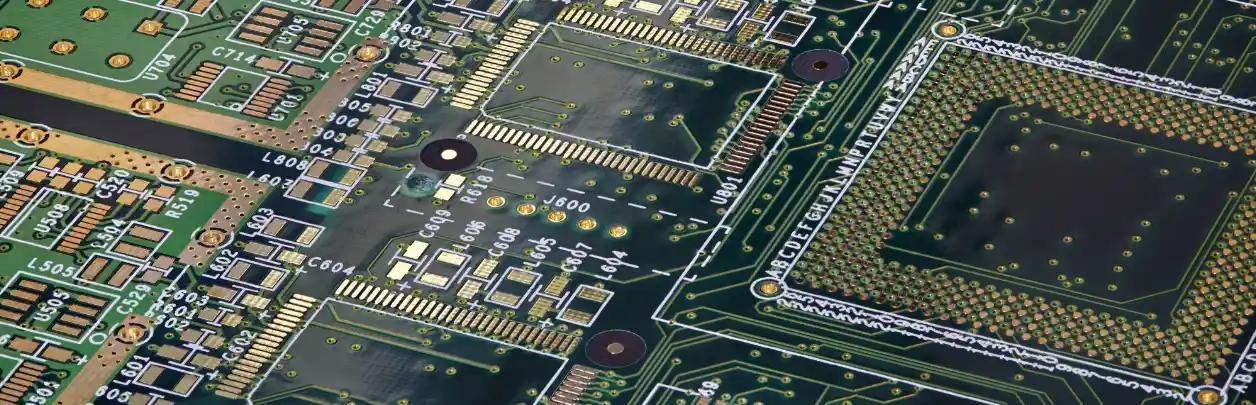

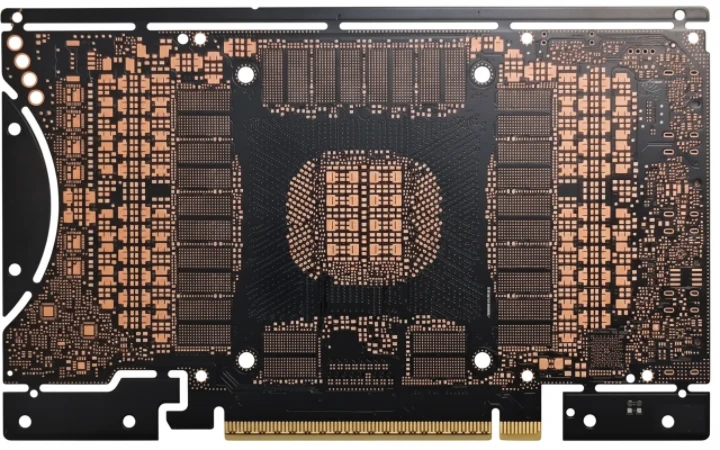

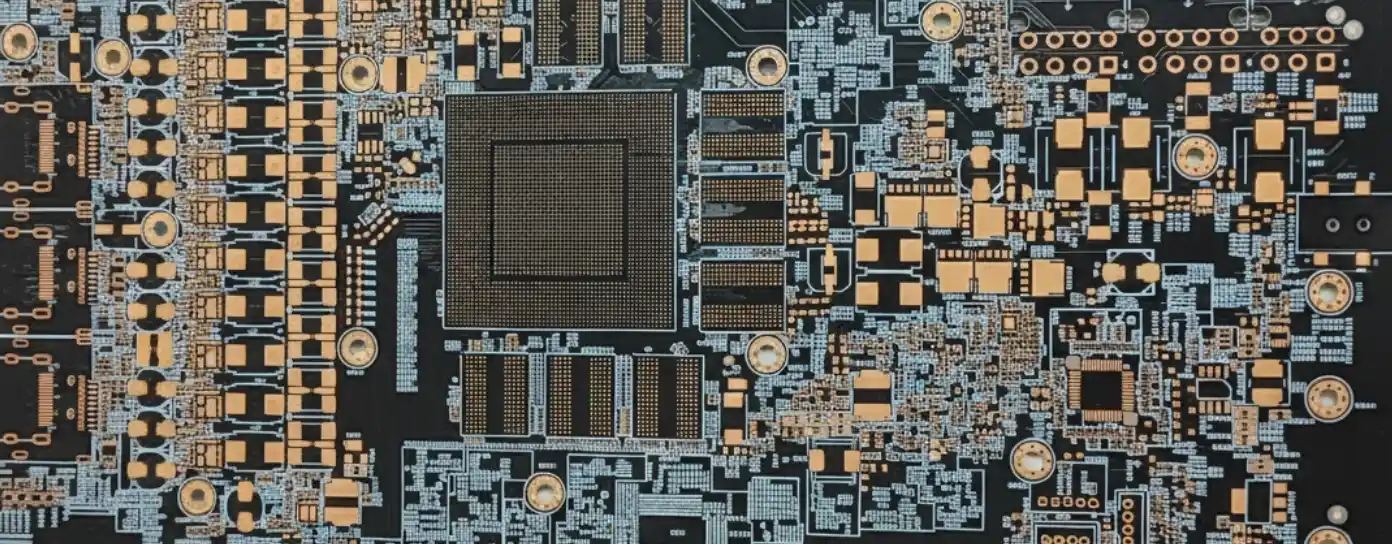

En el proceso de fabricación de PCB HDI, la primera fase esencial está dirigida por ingenieros CAM, quienes traducen la intención del diseño en un plan de producción preciso y fabricable. Después de recibir datos Gerber u ODB++, verifican las estructuras de apilamiento, las configuraciones de microvías y los requisitos de impedancia. A través del análisis DFM, la programación de perforación y la preparación de notas de fabricación, los ingenieros CAM aseguran que cada característica del diseño se alinee con las capacidades de producción.

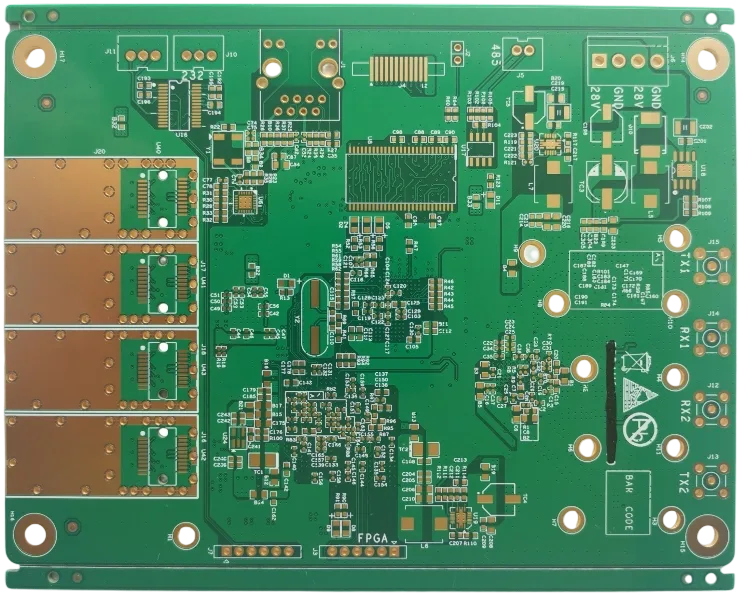

- Validar Gerber/ODB++ y confirmar apilamiento de capas HDI, espesor de cobre y configuración de prepreg.

- Realizar comprobaciones DFM/DFT: ancho y espaciado de pista, paso de microvía, tamaño de anillo anular y cumplimiento de relación de aspecto.

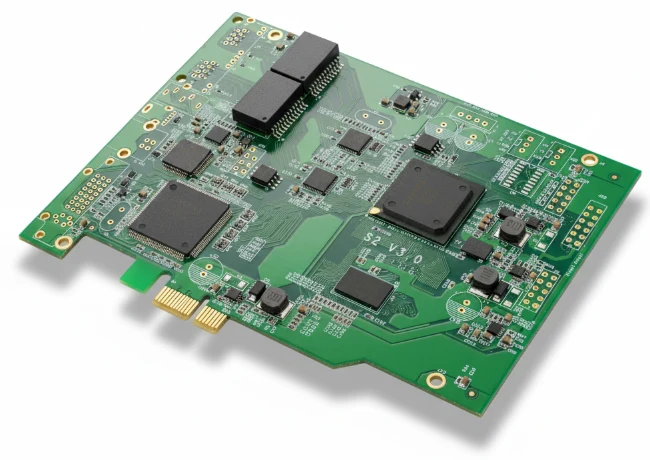

- Generar archivos de coordenadas de perforación y láser de precisión (UV/CO₂) para microvías, vías ciegas y vías enterradas.

- Anotar redes de impedancia controlada, capas de señal de alta velocidad y planos de referencia para precisión de fabricación.

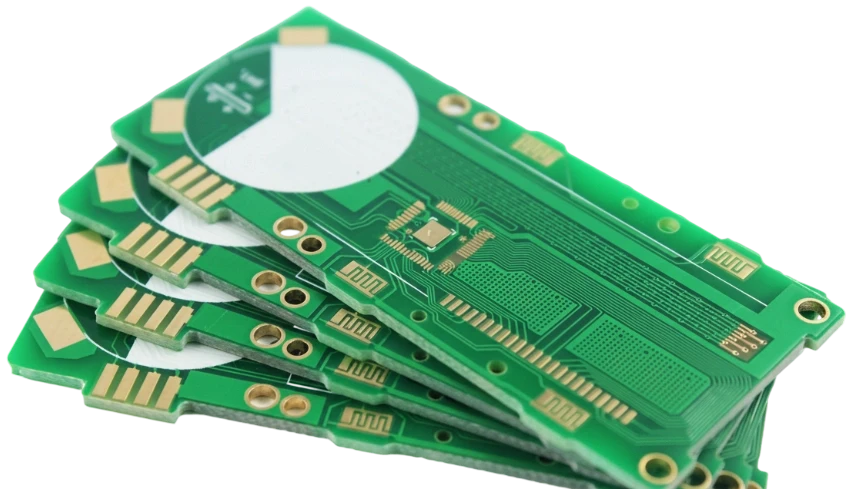

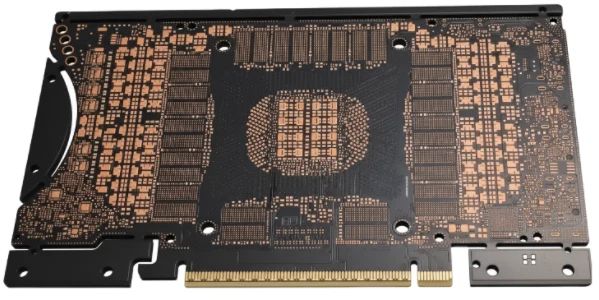

- Optimizar panelización, colocación de fiduciales y orificios de herramientas para una laminación estable y alineación de imágenes.

- Definir notas de fabricación, incluido el método de llenado de vías, acabado superficial y requisitos de equilibrio de cobre.

- Colaborar con ingenieros de producción para revisión de fabricabilidad y validación de flujo de proceso antes del lanzamiento.