Respuesta Rápida (30 segundos)

El diseño exitoso de PCB de radar ADAS para sistemas automotrices de 24GHz y 77GHz requiere un control estricto sobre las propiedades del material y las tolerancias geométricas. A diferencia de las placas digitales estándar, los diseños de radar de ondas milimétricas (mmWave) funcionan como parte del propio sistema de antena.

- Selección de Materiales: Utilice laminados de alta frecuencia (por ejemplo, Rogers RO3003, RO4835) con una Constante Dieléctrica (Dk) y un Factor de Disipación (Df) extremadamente bajos.

- Estrategia de Apilamiento: Implemente apilamientos híbridos (material de alta frecuencia en la parte superior, FR4 para capas digitales/de potencia) para equilibrar el rendimiento y el costo.

- Precisión del Grabado: Las tolerancias del ancho de línea deben controlarse dentro de ±15μm (o más estrictas) para mantener la impedancia y la ganancia de la antena.

- Conexión a Tierra: Utilice un extenso cosido de vías alrededor de las líneas de RF (Guía de Ondas Coplanar Conectada a Tierra) para suprimir las ondas superficiales y evitar la diafonía.

- Acabado Superficial: Prefiera Plata de Inmersión o ENIG para superficies planas; evite HASL debido al espesor irregular que afecta la propagación de la señal.

- Gestión Térmica: Las vías térmicas directas debajo de los componentes MMIC (Circuito Integrado Monolítico de Microondas) son obligatorias para la disipación de calor en módulos de radar cerrados.

Cuándo se aplica (y cuándo no) el diseño de PCB de radar ADAS

Comprender el dominio específico del radar mmWave asegura que aplique las reglas de diseño correctas.

Esta guía se aplica a:

- Radar de Largo Alcance (LRR) de 77GHz: Sistemas de Control de Crucero Adaptativo (ACC) y Frenado de Emergencia Automático (AEB).

- Radar de corto/medio alcance de 24GHz (SRR/MRR): Detección de punto ciego, alerta de tráfico cruzado y asistencia de estacionamiento.

- Radar de imágenes 4D: Conjuntos de sensores de alta resolución que requieren estructuras de antena complejas y técnicas HDI.

- Diseños de PCB híbridos: Placas que combinan frontales de RF con unidades de procesamiento digital (DSP/MCU) en un solo panel.

Esta guía no se aplica a:

- Sensores ultrasónicos: Estos operan a frecuencias de sonido (kHz) y utilizan diseños FR4 estándar.

- Sistemas LiDAR: Aunque ópticos, el diseño de la PCB se centra más en pulsos digitales de alta velocidad y controladores láser que en la propagación de ondas de RF.

- Módulos de cámara estándar: El enfoque aquí está en los pares diferenciales de alta velocidad MIPI CSI-2, no en las estructuras de antena de ondas milimétricas.

- ECU automotrices generales: Los módulos de control de la carrocería o los sistemas de infoentretenimiento no requieren los materiales exóticos o las tolerancias de grabado del radar.

Reglas y especificaciones

La siguiente tabla describe los parámetros críticos para el diseño de PCB de radar ADAS. Desviarse de estas reglas a menudo conduce a la atenuación de la señal o a objetivos fantasma.

| Regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Estabilidad de la Constante Dieléctrica (Dk) | Tolerancia Dk ±0.05 | Las variaciones desplazan la frecuencia central de la antena. | Revisar la hoja de datos del material y los certificados de lote. | Desviación de la frecuencia del radar; rango reducido. |

| Factor de Disipación (Df) | < 0.002 @ 77GHz | Un Df alto causa pérdida de energía de la señal en forma de calor. | Seleccionar PTFE o hidrocarburo con relleno cerámico. | Pérdida significativa de señal; distancia de detección reducida. |

| Rugosidad del Cobre | VLP o HVLP (< 1μm Rz) | El efecto pelicular a 77GHz hace que la corriente fluya por la superficie; la rugosidad aumenta la resistencia. | Análisis SEM o especificar el tipo de lámina en la Nota de Fabricación. | Mayor pérdida de inserción; integridad de señal deficiente. |

| Tolerancia de Grabado | ±15μm (0.5 mil) | Las dimensiones del parche de la antena definen la frecuencia de resonancia. | AOI (Inspección Óptica Automatizada). | Desacoplamiento de antena; menor ganancia. |

| Máscara de Soldadura en Líneas de RF | Eliminar (Abierta) | La máscara de soldadura tiene un Df alto y un espesor variable, alterando la impedancia. | Verificación con visor Gerber (capa de máscara de soldadura). | Cambios impredecibles de impedancia; pérdida de señal. |

| Paso de Vías de Cosido | < λ/8 (aprox. 0.4mm a 77GHz) | Previene la fuga de la guía de ondas integrada en el sustrato (SIW). | DRC (Verificación de Reglas de Diseño) en CAD. | Fuga de EMI; diafonía entre canales. |

| Acabado Superficial | Plata por Inmersión / ENIG | Requiere una superficie plana para componentes de paso fino y el efecto pelicular. | Fluorescencia de Rayos X (XRF) para el espesor. | Reflexión de señal; uniones de soldadura deficientes en MMICs. |

| Precisión de Registro | ±50μm (Capa a Capa) | La desalineación entre la capa de la antena y el plano de tierra afecta el acoplamiento. | Verificación de perforación por Rayos X. | Patrones de haz asimétricos. |

| Relleno de Vía Térmica | Relleno conductivo/no conductivo + Tapa | Evita la capilaridad de la soldadura desde las almohadillas térmicas del MMIC. | Análisis de sección transversal. | Sobrecalentamiento del MMIC; fallo de fiabilidad. |

| Estilo de Tejido de Vidrio | Vidrio Extendido (p. ej., 1067, 1078) | Evita el "efecto de tejido de fibra" donde las pistas ven diferentes Dk. | Especificar el estilo de vidrio en la pila de capas. | Sesgo en pares diferenciales; distorsión de la señal. |

Pasos de implementación

El diseño de un diseño de PCB de radar ADAS requiere un enfoque sistemático que integre el rendimiento eléctrico con la capacidad de fabricación.

Definir la Pila de Capas Híbrida

- Acción: Seleccionar un laminado de alta frecuencia (p. ej., Rogers RO3003) para la capa superior (L1-L2) y FR4 estándar para las capas inferiores.

- Parámetro Clave: Coincidencia del CTE (Coeficiente de Expansión Térmica) entre materiales.

- Verificación de Aceptación: Verificar la capacidad del fabricante para unir materiales disímiles sin delaminación.

Calcular la Impedancia y los Anchos de Línea

- Acción: Utilizar un solucionador de campo para calcular los anchos de pista para líneas de transmisión de 50Ω, teniendo en cuenta la ausencia de máscara de soldadura.

- Parámetro Clave: Espesor del cobre (normalmente 0.5 oz o 1 oz de cobre laminado).

- Verificación de Aceptación: Los resultados de la simulación coinciden con la impedancia objetivo dentro de ±5%.

Colocar el MMIC y el Conjunto de Antenas

- Acción: Colocar el Transceptor de Radar (MMIC) centralmente para minimizar la longitud de las pistas a las antenas.

- Parámetro Clave: Ruta de RF más corta posible.

- Verificación de Aceptación: No hay cruce de líneas de RF; enrutamiento directo a las antenas de parche.

Enrutar Guías de Onda Coplanarias Conectadas a Tierra (GCPW)

- Acción: Enrutar señales de RF con vertido de tierra en la misma capa, cosidas al plano de referencia inferior.

- Parámetro Clave: Distancia de separación entre la traza y la tierra de la capa superior.

- Verificación de Aceptación: El vallado de vías es continuo a lo largo de toda la trayectoria de RF.

Implementar Gestión Térmica

- Acción: Colocar una densa matriz de vías térmicas directamente debajo de la almohadilla expuesta del MMIC.

- Parámetro Clave: Diámetro de la vía (típicamente 0.2mm - 0.3mm) y espesor del chapado.

- Verificación de Aceptación: La simulación térmica confirma que la temperatura de unión se mantiene por debajo del límite (ej., 125°C).

Aplicar Zonas de Exclusión de Máscara de Soldadura

- Acción: Definir áreas de exclusión sobre todas las trazas de alta frecuencia y los parches de antena.

- Parámetro Clave: Margen de holgura (típicamente 100μm más grande que la traza).

- Verificación de Aceptación: Verificación visual de que ninguna máscara cubre los conductores de RF.

DFM Final y Compensación de Grabado

- Acción: Ajustar los anchos de las trazas en los archivos de fabricación para tener en cuenta los factores de grabado (compensación de grabado).

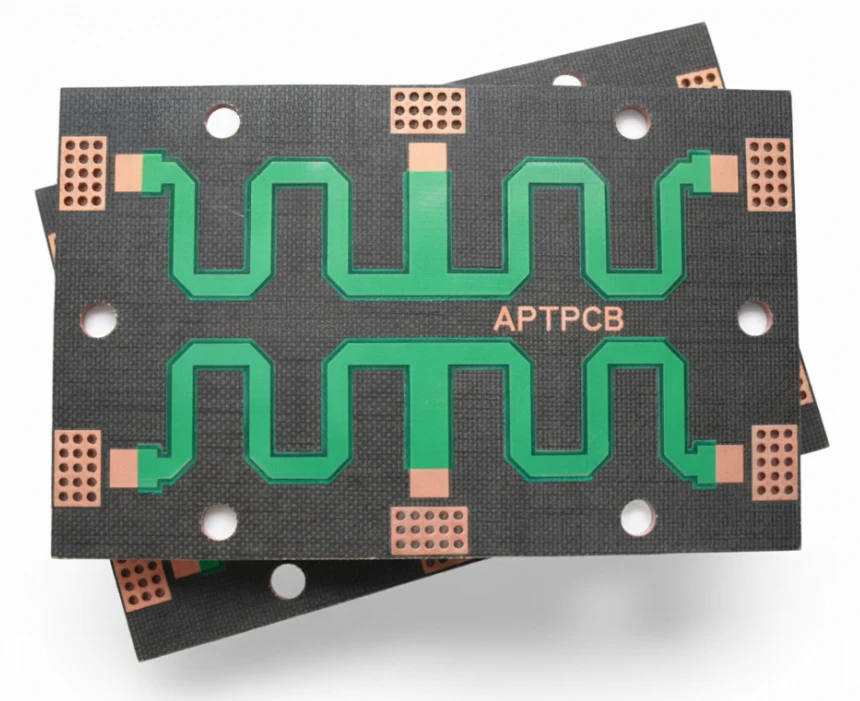

- Parámetro Clave: Factor de grabado proporcionado por APTPCB (Fábrica de PCB APTPCB).

- Verificación de Aceptación: La geometría final de Gerber se alinea con el requisito de diseño nominal después del grabado.

Modos de fallo y resolución de problemas

Incluso con un diseño sólido, pueden surgir problemas en el diseño de PCB de radar ADAS durante las pruebas o la fabricación. A continuación, se explica cómo diagnosticarlos.

1. Alcance o Sensibilidad del Radar Reducidos

- Síntoma: El radar detecta objetos a 50m en lugar de los 100m diseñados.

- Causas: Pérdida de inserción excesiva debido a cobre rugoso o Df de material incorrecto.

- Verificaciones: Verifique si se utilizó cobre ED estándar en lugar de cobre laminado/VLP. Compruebe si la máscara de soldadura se aplicó accidentalmente a las líneas de RF.

- Solución: Cambie a cobre VLP; retire la máscara de soldadura de las rutas de RF.

2. Objetivos Fantasma (Falsos Positivos)

- Síntoma: El radar "ve" objetos que no están allí.

- Causas: Reflexiones de señal causadas por desajustes de impedancia o mala conexión a tierra (diafonía).

- Verificaciones: Inspeccione la densidad de costura de las vías. Busque trazas de talón o esquinas afiladas de 90 grados en el enrutamiento de RF.

- Solución: Utilice trazas biseladas o curvas; aumente la densidad de costura de las vías para suprimir las ondas superficiales.

3. Desplazamiento de Frecuencia (Desintonización)

- Síntoma: La antena resuena a 76.5GHz en lugar de 77GHz.

- Causas: Variación en la Constante Dieléctrica (Dk) o grabado incorrecto de las dimensiones del parche de la antena.

- Verificaciones: Mida los anchos reales de las trazas en la placa física. Verifique la certificación del lote de material para la tolerancia de Dk.

- Solución: Ajuste la tolerancia de grabado a ±15μm; calibre el diseño para el Dk específico del lote de material.

4. Delaminación durante el Reflujo

- Síntoma: Separación entre la capa de alta frecuencia y la capa FR4.

- Causas: Desajuste de CTE (Coeficiente de Expansión Térmica) o humedad atrapada en la pila híbrida.

- Verificaciones: Revisar el perfil del ciclo de prensado y la compatibilidad de los materiales.

- Solución: Hornear las placas antes del ensamblaje; ajustar los parámetros del ciclo de laminación para materiales híbridos.

5. Sobrecalentamiento del MMIC

- Síntoma: El radar se apaga o su rendimiento se desvía después de minutos de operación.

- Causas: Vías térmicas insuficientes o huecos en la interfaz de soldadura debajo del componente.

- Verificaciones: Inspección por rayos X de la soldadura de la almohadilla térmica BGA/QFN.

- Solución: Optimizar el patrón de vías térmicas; mejorar el diseño de la plantilla para la almohadilla térmica.

Decisiones de diseño

Al planificar el diseño de PCB para radar ADAS, se deben gestionar varias compensaciones para equilibrar el rendimiento con la capacidad de fabricación.

Pila híbrida vs. Pila de PTFE puro: Utilizar una pila completa de material Rogers es excelente para el rendimiento, pero prohibitivamente caro. Una pila híbrida (Rogers en L1/L2, FR4 en L3+) es el estándar de la industria para diseños de PCB de electrónica automotriz. Proporciona el rendimiento de RF necesario para la capa de antena, al tiempo que mantiene la rigidez mecánica y un menor costo para las secciones digitales.

Selección del tipo de antena:

- Antenas de parche: Las más fáciles de fabricar, pero tienen un ancho de banda más estrecho. Requieren tolerancias de grabado estrictas.

Guías de onda ranuradas: Menor pérdida, pero requieren estructuras de capas internas complejas y una colocación precisa de las vías.

Tipo de lámina de cobre: El cobre electrodepositado (ED) estándar es demasiado rugoso para las señales de 77 GHz, actuando como un "bache" para los electrones (Efecto Pelicular). APTPCB recomienda usar lámina tratada inversamente (RTF) o cobre de muy bajo perfil (VLP) para minimizar la pérdida de inserción.

Preguntas Frecuentes

P: ¿Puedo usar FR4 estándar para PCBs de radar de 77 GHz? R: No. El FR4 estándar tiene un alto Factor de Disipación (Df) y una Constante Dieléctrica (Dk) inestable a 77 GHz, lo que provoca una pérdida masiva de señal y una deriva de frecuencia. Debe usar materiales de PCB Rogers especializados o laminados equivalentes basados en PTFE.

P: ¿Cuál es la tolerancia crítica para el grabado de antenas? R: Para aplicaciones de 77 GHz, la tolerancia del ancho de línea debe ser de ±15 μm (aprox. 0.5 mil) o mejor. Las variaciones más allá de esto desplazarán la frecuencia resonante y degradarán la ganancia de la antena.

P: ¿Por qué se prefiere la plata de inmersión sobre el ENIG para las PCBs de radar? R: Aunque ambos son buenos, la plata de inmersión a menudo se prefiere para frecuencias muy altas porque no tiene una subcapa de níquel. El níquel es ferromagnético y puede aumentar ligeramente la pérdida de señal, aunque el ENIG todavía se usa ampliamente si se controla el espesor del níquel.

P: ¿Cómo manejo la transición de la capa RF superior a las capas internas? A: Evite las vías en las líneas de RF siempre que sea posible. Si una transición es necesaria, utilice transiciones de vía optimizadas de "guía de ondas coplanar con tierra" con una cuidadosa simulación de adaptación de impedancia para minimizar las reflexiones.

P: ¿Qué es el "Efecto de Tejido de Fibra" en las PCB de radar? A: Ocurre cuando una traza estrecha pasa sobre los haces de vidrio en el tejido del laminado, viendo una Dk diferente a la de una traza que pasa sobre los huecos de resina. Esto causa una desviación de tiempo. El uso de "vidrio extendido" o el enrutamiento de trazas con un ligero ángulo (por ejemplo, 10 grados) lo mitiga.

Páginas y herramientas relacionadas

- Fabricación de PCB para Electrónica Automotriz: Explore nuestras capacidades en la fabricación de placas automotrices de alta fiabilidad.

- Soluciones de PCB de Alta Frecuencia: Detalles sobre los procesos de fabricación para circuitos de RF y microondas.

- Guías DFM: Reglas de diseño esenciales para asegurar que su PCB de radar sea fabricable a escala.

Glosario (términos clave)

| Término | Definición |

|---|---|

| FMCW | Onda Continua Modulada en Frecuencia. El esquema de modulación utilizado en la mayoría de los radares automotrices para medir distancia y velocidad. |

| MMIC | Circuito Integrado Monolítico de Microondas. El chip transceptor principal que genera y procesa las señales de radar. |

| Dk (Constante Dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica. Afecta la velocidad de la señal y la impedancia. |

| Df (Factor de Disipación) | Una medida de cuánta energía de la señal se pierde en forma de calor dentro del material. Un valor más bajo es mejor para el radar. |

| Efecto Pelicular | La tendencia de la corriente alterna de alta frecuencia a fluir solo cerca de la superficie del conductor. |

| Apilamiento Híbrido | Una construcción de capas de PCB que combina diferentes materiales (por ejemplo, PTFE y FR4) para optimizar el costo y el rendimiento. |

| GCPW | Guía de Onda Coplanar Conectada a Tierra. Una estructura de línea de transmisión con un conductor central y planos de tierra a ambos lados y por debajo. |

| Pérdida por Inserción | La pérdida de potencia de la señal resultante de la inserción de un dispositivo o línea de transmisión. |

| CTE | Coeficiente de Expansión Térmica. La velocidad a la que un material se expande con el calor. La falta de coincidencia causa problemas de fiabilidad. |

| SIW | Guía de Onda Integrada en Sustrato. Una estructura de guía de onda sintetizada en una PCB utilizando vallas de vías. |

Solicitar una cotización

¿Listo para prototipar o producir en masa sus diseños de radar ADAS? APTPCB se especializa en apilamientos híbridos de alta frecuencia y fabricación de grado automotriz.

Para una revisión DFM y una cotización precisas, por favor proporcione:

- Archivos Gerber (Formato: RS-274X o X2)

- Dibujo de Apilamiento: Indicando claramente los tipos de material (por ejemplo, Rogers RO3003 + FR4 TG170).

- Notas de Fabricación: Especificando la rugosidad del cobre (VLP), los requisitos de tolerancia (±15μm) y el acabado superficial.

- Volumen: Cantidad de prototipos frente al uso anual estimado.

Conclusión

Dominar el diseño de PCB de radar ADAS es un acto de equilibrio entre la física electromagnética y la realidad de fabricación. Al seleccionar los materiales de baja pérdida adecuados, adherirse a tolerancias de grabado estrictas e implementar estrategias de conexión a tierra robustas, asegura que su sistema de radar funcione de manera confiable en entornos automotrices críticos para la seguridad. Ya sea que esté diseñando para detección de punto ciego de 24 GHz o radar de imágenes de 77 GHz, seguir estas pautas le ayudará a pasar sin problemas de la simulación a un producto funcional y de alto rendimiento.