Respuesta rápida sobre el entretenimiento a bordo de aeronaves (30 segundos)

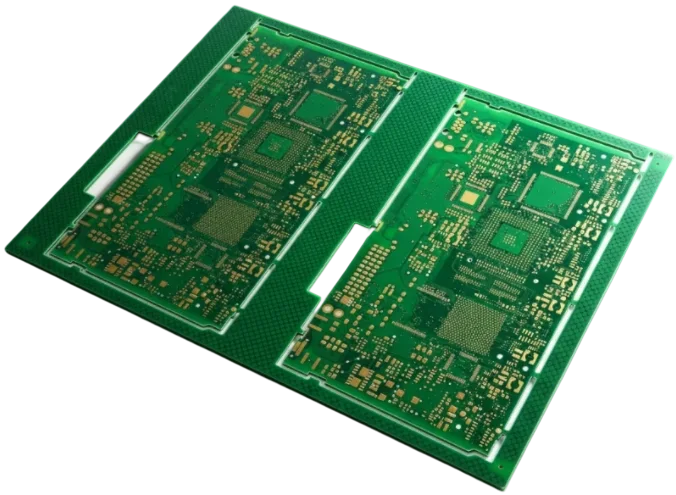

El diseño de hardware para el entretenimiento a bordo de aeronaves (In-Flight Entertainment o IFE) requiere equilibrar la transmisión de datos de alta velocidad con estrictos estándares de seguridad aeroespacial. A diferencia de la electrónica de consumo, estos sistemas deben soportar descompresión rápida, vibración constante y rigurosas pruebas de inflamabilidad mientras entregan transmisiones de video 4K.

- Cumplimiento de estándares: Debe cumplir con RTCA/DO-160 para condiciones ambientales y FAR 25.853 para inflamabilidad.

- Integridad de la señal: Las interfaces de alta velocidad (HDMI, Ethernet, USB-C) requieren una impedancia controlada (típicamente 90Ω o 100Ω ±10%) para prevenir artefactos de video.

- Gestión térmica: Las unidades de respaldo de asiento no tienen flujo de aire; las PCB deben utilizar materiales de alto Tg (>170°C) y estructuras de vías térmicas eficientes.

- Resistencia a la vibración: Los conectores y componentes pesados (condensadores/inductores) requieren unión o encapsulado (underfill) para sobrevivir a las turbulencias de vuelo.

- EMI/EMC: El blindaje estricto es obligatorio para prevenir interferencias con la aviónica; utilice apilamientos multicapa con planos de tierra dedicados.

- Fiabilidad: IPC Clase 2 es la base, pero IPC Clase 3 se recomienda para servidores centrales y unidades de distribución de energía para asegurar la longevidad.

Cuándo se aplica el entretenimiento a bordo de aeronaves (y cuándo no)

Los sistemas de entretenimiento a bordo de aeronaves son distintos de la aviónica de misión crítica, sin embargo, comparten el mismo entorno físico. Comprender dónde se aplican los estándares IFE ayuda a optimizar los costos sin comprometer la seguridad.

Cuando se aplican los estándares de entretenimiento a bordo de aeronaves:

- Unidades de visualización en el respaldo del asiento (SDU): Diseño de PCB para pantallas táctiles integradas en los asientos de los pasajeros.

- Cajas electrónicas de asiento (SEB): Concentradores de distribución de energía y datos debajo del asiento que requieren un diseño térmico robusto.

- Sistemas de video aéreos: Pantallas retráctiles que deben funcionar de manera fiable después de miles de ciclos mecánicos.

- Puntos de acceso inalámbrico (WAP): Hardware Wi-Fi de cabina que requiere materiales de RF de alta frecuencia.

- Unidades de control de pasajeros (PCU): Controles remotos e interfaces de reposabrazos expuestos a derrames de líquidos y un fuerte desgaste físico.

Cuando no se aplican (o requieren estándares diferentes):

- Sistemas de control de vuelo: La aviónica primaria (fly-by-wire) requiere niveles de redundancia más altos (DAL A/B) que los sistemas de entretenimiento (DAL D/E).

- Monitoreo del motor: Los sensores ubicados en zonas de motor no presurizadas o de alta temperatura requieren sustratos cerámicos o de núcleo metálico, no FR-4 IFE estándar.

- Equipo de apoyo en tierra: Los bancos de pruebas utilizados en hangares no necesitan cumplir con restricciones de peso o altitud.

- Pantallas de vuelo primarias de la cabina: Aunque similares en tecnología, estas se rigen por regulaciones críticas de instrumentos de aeronave en lugar de entretenimiento para pasajeros.

Normas y especificaciones de entretenimiento a bordo (parámetros clave y límites)

La siguiente tabla describe las reglas de diseño críticas para la fabricación de hardware IFE fiable. Estos parámetros aseguran que el sistema de entretenimiento a bordo sobreviva a la transición del laboratorio a la cabina del avión.

| Norma | Valor/Rango Recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Tg del material base | > 170°C (FR-4 de alta Tg) | Evita la delaminación durante el ensamblaje a alta temperatura y el funcionamiento en cajas de asientos cerradas. | DSC (Differential Scanning Calorimetry) | Levantamiento de la almohadilla o grietas en el barril durante la soldadura. |

| Control de impedancia | 90Ω / 100Ω ±10% | Esencial para las señales HDMI, USB y Ethernet utilizadas en la transmisión de medios. | TDR (Time Domain Reflectometry) | Caídas de video, pixelación o pérdida completa de la señal. |

| Peso del cobre | 1 oz (interior) / 2 oz (exterior) | Maneja la distribución de energía para los puertos de carga USB sin una caída de voltaje excesiva. | Microsection analysis | Pistas sobrecalentadas, caída de voltaje en los puertos de usuario. |

| Acabado de superficie | ENIG (Electroless Nickel Immersion Gold) | Proporciona una superficie plana para BGAs de paso fino y excelente resistencia a la corrosión. | X-Ray Fluorescence (XRF) | Juntas de soldadura deficientes en procesadores de video de alta densidad de pines. |

| Inflamabilidad | UL94 V-0 / FAR 25.853 | Requisito de seguridad obligatorio para prevenir la propagación del fuego en la cabina. | Vertical Burn Test | Fallo de certificación; hardware inmovilizado. |

| Fiabilidad de las vías | Relación de aspecto < 10:1 | Asegura que la solución de chapado penetre en las vías para una conexión eléctrica sólida. | Inspección de sección transversal | Circuitos abiertos después de ciclos térmicos o vibración. |

| Recubrimiento conforme | Acrílico o Uretano | Protege contra la condensación (sudoración del fuselaje) y las bebidas derramadas. | Inspección con luz UV | Corrosión y cortocircuitos por humedad. |

| Altura del componente | < 5mm (para respaldos de asientos) | El espacio dentro de los asientos delgados es extremadamente limitado; evita el aplastamiento. | Verificación de interferencias CAD 3D | Interferencia mecánica; agrietamiento de la pantalla. |

| Blindaje EMI | Terminación de 360° / Latas | Evita que el ruido del IFE interfiera con las radios de los pilotos. | Pruebas en cámara EMC | Fallo en la prueba de emisiones DO-160; se requiere rediseño. |

| Máscara de soldadura | Verde mate o Negro | El acabado mate reduce el deslumbramiento durante la inspección de montaje y disminuye la fatiga visual. | Inspección visual | La máscara brillante puede causar errores de reflexión en la AOI. |

| Limpieza | < 1,56 µg/cm² eq. NaCl | Los residuos iónicos causan crecimiento dendrítico bajo humedad. | Prueba ROSE (Contaminación iónica) | Cortocircuitos intermitentes con el tiempo. |

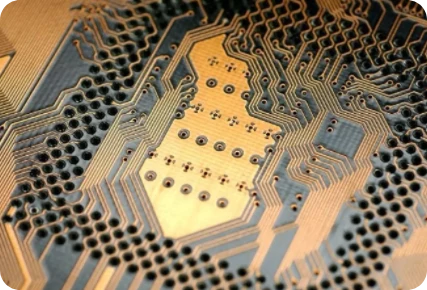

| Vías ciegas/enterradas | HDI 1+N+1 o 2+N+2 | Requerido para el enrutamiento de señales de alta densidad en unidades compactas de PCB de pantalla de aeronave. | Verificación de apilamiento de capas | Imposible enrutar FPGA/CPU; tamaño de placa aumentado. |

Pasos de implementación del entretenimiento a bordo (puntos de control del proceso)

La implementación de un nuevo sistema de entretenimiento a bordo implica un flujo de trabajo riguroso para garantizar el cumplimiento del Diseño para Fabricación (DFM) y el Diseño para Ensamblaje (DFA).

Definición de requisitos y selección de apilamiento

- Acción: Definir el apilamiento de capas en función de la velocidad de la señal (por ejemplo, HDI de 12 capas para transmisión 4K).

- Parámetro: Estabilidad de la constante dieléctrica (Dk) hasta 10 GHz.

- Verificación: Confirmar la disponibilidad del material con APTPCB (Fábrica de PCB APTPCB) para evitar retrasos en los plazos de entrega.

Captura esquemática y selección de componentes

- Acción: Seleccionar componentes de grado automotriz o aeroespacial con amplios rangos de temperatura (-40°C a +85°C).

- Parámetro: Reducción de la potencia/tensión de los componentes en un 20-30%.

- Verificación: Verificar que todos los circuitos integrados tengan modelos IBIS disponibles para la simulación de señales.

Diseño de PCB y simulación térmica

- Acción: Colocar los componentes de alta temperatura (procesadores, reguladores de potencia) lejos de los circuitos analógicos sensibles.

- Parámetro: Temperatura de unión (Tj) < 125°C bajo carga máxima.

- Verificación: Ejecutar la simulación térmica asumiendo un flujo de aire cero (solo enfriamiento por conducción).

Integridad de la señal y análisis EMI

- Acción: Enrutar primero los pares diferenciales de alta velocidad; coser vías de tierra cada 5 mm a lo largo del camino.

- Parámetro: Diafonía < -50dB.

- Verificación: Simular diagramas de ojo para interfaces HDMI/PCIe.

Revisión DFM y fabricación de prototipos

- Acción: Enviar los archivos Gerber para una verificación DFM exhaustiva y así identificar trampas de ácido o astillas.

- Parámetro: Traza/espacio mínimo de 3/3 mil para diseños HDI.

- Verificación: Confirmar que los cupones de impedancia están incluidos en el panel de fabricación.

Inspección del Primer Artículo (FAI)

- Acción: Ensamblar las primeras 5-10 unidades y realizar una inspección de rayos X en los BGA.

- Parámetro: Porcentaje de huecos < 25% en las bolas de soldadura BGA.

- Verificación: Validar las dimensiones físicas con el plano de la carcasa mecánica.

Cribado de Estrés Ambiental (ESS)

- Acción: Someter el prototipo a vibraciones aleatorias y ciclos térmicos.

- Parámetro: Perfil de vibración de 6 Grms (DO-160 Curva C).

- Verificación: Monitorear la salida de video continuamente; no se permite el parpadeo.

Certificación Final y Producción

- Acción: Bloquear la revisión del diseño y pasar a la producción en masa.

- Parámetro: Tasa de rendimiento > 98%.

- Verificación: Archivar todos los datos de fabricación para la trazabilidad (requerido por más de 10 años).

Solución de problemas de entretenimiento en aeronaves (modos de fallo y soluciones)

Las fallas en los sistemas de entretenimiento en aeronaves a menudo se manifiestan como fallos intermitentes debido al entorno operativo hostil. Se requiere una solución de problemas sistemática para aislar la causa raíz.

Síntoma: Señal de video intermitente (parpadeo)

- Causa: Desajuste de impedancia que causa reflexión de la señal, o uniones de soldadura agrietadas por vibración.

Verificación: Realice un análisis TDR en las trazas de PCB; radiografíe los componentes BGA para detectar grietas capilares.

Solución: Ajuste el ancho de la traza para una impedancia correcta; aplique underfill a los paquetes BGA grandes.

Prevención: Utilice la tecnología de PCB rígido-flexible para eliminar los conectores propensos a fallas por vibración.

Síntoma: Sobrecalentamiento / Apagado del sistema

- Causa: Disipación térmica inadecuada en el compartimento del respaldo del asiento; vías térmicas bloqueadas.

- Verificación: Mida la temperatura de la carcasa con termopares; inspeccione la calidad del chapado de las vías.

- Solución: Aumente el peso del cobre en los planos internos para distribuir el calor; agregue almohadillas térmicas al chasis.

- Prevención: Utilice PCB de núcleo metálico para los controladores de retroiluminación LED para mejorar la transferencia de calor.

Síntoma: Zumbido o ruido de audio

- Causa: Bucle de tierra o acoplamiento EMI de las líneas de alimentación (alimentación de aeronave de 400 Hz).

- Verificación: Inspeccione la partición de tierra; busque señales analógicas enrutadas cerca de fuentes de alimentación conmutadas.

- Solución: Mejore la conexión del plano de tierra; agregue perlas de ferrita a las entradas de alimentación.

- Prevención: Implemente una separación estricta entre las secciones de la PCB de alimentación de aeronave y los circuitos de audio sensibles.

Síntoma: Pantalla táctil que no responde

- Causa: Ruido EMI que afecta la detección capacitiva o daño del cable flexible.

- Verificación: Monitoree el nivel de ruido en las líneas del sensor; inspeccione las colas flexibles en busca de desgarros.

Solución: Añadir capas de blindaje a la cola flexible; ajustar el firmware del umbral del sensor.

- Prevención: Reforzar los cables flexibles con rigidizadores en los puntos de conexión.

Síntoma: Corrosión en los conectores

- Causa: Acumulación de condensación o entrada de líquidos (bebidas derramadas).

- Verificación: Inspección visual con aumento para detectar residuos verdes/blancos.

- Solución: Limpiar y volver a soldar; aplicar un recubrimiento conforme más grueso.

- Prevención: Diseñar la carcasa con bucles de goteo; especificar conectores con clasificación IP67 siempre que sea posible.

Síntoma: Fallo por emisiones radiadas (DO-160)

- Causa: Ruido de alta frecuencia que escapa de los bordes de la placa.

- Verificación: Escaneo con sonda de campo cercano para identificar "puntos calientes".

- Solución: Añadir "via fencing" alrededor del perímetro de la placa; usar materiales de junta conductivos.

- Prevención: Simular el rendimiento EMC durante la fase de diseño.

Cómo elegir el entretenimiento a bordo de aeronaves (decisiones de diseño y compensaciones)

Seleccionar la arquitectura adecuada para el entretenimiento a bordo de aeronaves implica equilibrar el peso, el costo y el rendimiento.

Arquitectura rígida vs. rígido-flexible

- PCB rígidas: Menor costo, fabricación estándar. Ideales para servidores estacionarios o SEB (cajas electrónicas de asiento). Requieren arneses de cables que añaden peso y puntos de fallo.

- PCB rígido-flexibles: Mayor costo inicial, pero eliminan conectores y cables. Ideales para unidades de PCB de pantalla de aeronave en brazos articulados o respaldos de asientos estrechos. Reduce el peso y mejora la fiabilidad bajo vibración.

HDI vs. Agujero pasante estándar

- Estándar: Suficiente para sistemas de solo audio más antiguos o luces de lectura simples. Menor costo de fabricación.

- HDI (Interconexión de Alta Densidad): Obligatorio para sistemas IFE 4K modernos que utilizan FPGAs de alta densidad de pines. Aumenta el costo pero reduce significativamente el tamaño de la placa, permitiendo perfiles de asiento más delgados.

Selección de materiales: FR-4 vs. Laminados de alta frecuencia

- FR-4 estándar de alta Tg: Adecuado para lógica digital y distribución de energía.

- Materiales de baja pérdida (Rogers/Panasonic): Requeridos para módulos Wi-Fi y de comunicación por satélite. La mezcla de estos materiales (apilamiento híbrido) optimiza el costo manteniendo el rendimiento de RF.

Alimentación centralizada vs. descentralizada

- Centralizada: Una gran unidad de fuente de alimentación (PSU) por grupo de asientos. Se requiere cobre más pesado para la distribución; punto único de fallo.

- Descentralizada: Convertidores de punto de carga (POL) locales en cada PCB de alimentación de aeronave. Reduce el peso del cableado pero aumenta el número de componentes y la carga térmica en el asiento.

Preguntas frecuentes sobre entretenimiento en aeronaves (DFM)

P: ¿Cuál es el plazo de entrega típico para los prototipos de PCB de entretenimiento en aeronaves? R: El plazo de entrega estándar es de 10 a 15 días hábiles para diseños complejos HDI o rígido-flexibles. Los servicios acelerados pueden reducir esto a 5-7 días, siempre que los materiales (como laminados High-Tg específicos) estén en stock.

P: ¿Cómo se compara el costo de las PCB IFE con el de la electrónica de consumo estándar? R: Las PCB IFE son típicamente 3-5 veces más caras debido a requisitos estrictos: fabricación IPC Clase 3, pruebas exhaustivas (impedancia, limpieza) y materiales especializados. El costo de una falla en una aeronave (dejar un avión en tierra) supera con creces el costo del componente.

P: ¿Cuáles son los criterios de aceptación específicos para las placas de entretenimiento de aeronaves? R: Las placas deben cumplir con IPC-6012 Clase 2 o 3. Los criterios clave incluyen cero circuitos abiertos/cortocircuitos, una tolerancia de impedancia estricta (±10%), ausencia de cobre expuesto en los bordes y la superación de pruebas de contaminación iónica para prevenir la corrosión.

P: ¿Necesito archivos especiales para la revisión DFM? R: Sí. Más allá de los Gerbers estándar, debe suministrar una netlist IPC-356 (para la verificación de pruebas eléctricas), un dibujo detallado del apilamiento que especifique los materiales dieléctricos y un dibujo de perforación que indique las relaciones de aspecto.

P: ¿Puede APTPCB manejar el ensamblaje (PCBA) de estas unidades? R: Sí, ofrecemos servicios completos de ensamblaje llave en mano, incluyendo el aprovisionamiento de componentes, ensamblaje SMT, inspección por rayos X para BGAs y pruebas funcionales para simular las condiciones de energía de la aeronave.

P: ¿Cómo manejan la obsolescencia de las piezas de aeronaves de ciclo de vida largo? A: Recomendamos seleccionar componentes con una vida útil garantizada de más de 10 años. Para la PCB en sí, archivamos las herramientas y los datos indefinidamente para asegurar que se puedan fabricar placas de repuesto idénticas años después.

Q: ¿Cuál es la diferencia entre una PCB de sensor de aeronave y una PCB de entretenimiento? A: Una PCB de sensor de aeronave a menudo requiere una mayor resistencia a la temperatura y trazas más simples y robustas para señales analógicas. Las PCB de entretenimiento se centran en datos digitales de alta velocidad y fanouts BGA complejos.

Q: ¿Por qué el recubrimiento conformado es crítico para los sistemas IFE? A: Las cabinas de las aeronaves experimentan cambios rápidos de temperatura que causan condensación. El recubrimiento conformado evita que la humedad provoque cortocircuitos en los componentes de paso fino de los instrumentos de aeronave o las placas de visualización.

Q: ¿Cómo verifican la impedancia para las señales de video 4K? A: Colocamos cupones de prueba en el panel de fabricación que replican las trazas reales. Estos cupones se prueban utilizando TDR (Reflectometría en el Dominio del Tiempo) para asegurar que coinciden con las especificaciones de diseño antes de que se envíen las placas.

Q: ¿Qué documentación se proporciona para la certificación? A: Proporcionamos un Certificado de Conformidad (CoC), certificaciones de materiales (UL/inflamabilidad), informes de microsección e informes de pruebas eléctricas. Estos son esenciales para los paquetes de certificación FAA o EASA de su sistema.

Recursos para el entretenimiento en aeronaves (páginas y herramientas relacionadas)

- Soluciones de PCB para la industria aeroespacial y de defensa: Profundice en nuestras capacidades para aviónica y electrónica de defensa de misión crítica.

- Fabricación de PCB HDI: Especificaciones técnicas para placas de interconexión de alta densidad utilizadas en servidores y pantallas IFE modernos.

- Tecnología de PCB rígido-flexible: Aprenda cómo reducir el peso y mejorar la fiabilidad en pantallas articuladas de respaldo de asiento.

- Calculadora de impedancia de PCB: Una herramienta para estimar el ancho y el espaciado de las pistas para sus señales de video de alta velocidad.

Glosario de entretenimiento a bordo (términos clave)

| Término | Definición | Contexto en el entretenimiento a bordo |

|---|---|---|

| IFE | Entretenimiento a bordo | El sistema general que proporciona audio, video y conectividad a los pasajeros. |

| LRU | Unidad reemplazable en línea | Un componente modular (como una pantalla o un servidor) diseñado para ser reemplazado rápidamente en la pista. |

| DO-160 | RTCA/DO-160 | El estándar para pruebas ambientales de equipos aerotransportados (vibración, temperatura, EMI). |

| Paso de asiento | Distancia entre asientos | Determina el grosor máximo permitido para la electrónica del respaldo del asiento. |

| Cabecera | Servidor/Cargador de contenido | El rack de servidores central que almacena películas y distribuye datos a los asientos. |

| SEB | Caja Electrónica del Asiento | Unidad debajo del asiento que maneja la distribución de energía y datos para una fila de asientos. |

| IPC Class 3 | Estándar de Alta Fiabilidad | Estándar de fabricación que garantiza un rendimiento continuo en entornos hostiles. |

| FAR 25.853 | Estándar de Inflamabilidad | Regulación Federal de Aviación que rige la resistencia al fuego de los materiales de cabina. |

| LVDS | Señalización Diferencial de Bajo Voltaje | Interfaz común para controlar paneles LCD en unidades de PCB de pantalla de aeronave. |

| TDR | Reflectometría en el Dominio del Tiempo | Técnica de medición utilizada para verificar la impedancia característica de las trazas de PCB. |

| V-0 | Clasificación de Inflamabilidad UL | El material plástico/PCB deja de quemarse en 10 segundos en una muestra vertical. |

| COTS | Comercial listo para usar | Uso de piezas comerciales estándar en sistemas de aeronaves para reducir costos (requiere una cuidadosa selección). |

Solicitar una cotización para entretenimiento aéreo (Diseño para Fabricación (DFM) + precios)

¿Listo para fabricar su hardware IFE? APTPCB proporciona soporte de ingeniería especializado para asegurar que sus diseños cumplan con el rigor aeroespacial sin costos de sobreingeniería.

Para la cotización más precisa y el análisis DFM, por favor proporcione:

- Archivos Gerber (RS-274X): Incluyendo todas las capas de cobre, máscara de soldadura y serigrafía.

- Dibujo de fabricación: Especificando la clase IPC, los requisitos de materiales (Tg, sin halógenos) y el apilamiento.

- Lista de Materiales (BOM): Si se requiere ensamblaje, incluya los números de pieza del fabricante.

- Requisitos de prueba: Especifique si se necesitan pruebas de impedancia TDR o niveles específicos de limpieza iónica.

- Volumen y plazo de entrega: Cantidad de prototipos frente a previsión de producción.

Conclusión: Próximos pasos para el entretenimiento a bordo de aeronaves

El despliegue exitoso de los sistemas de entretenimiento a bordo de aeronaves depende de la fiabilidad de las placas de circuito impreso subyacentes. Desde asegurar la integridad de la señal para la transmisión 4K hasta superar rigurosas pruebas de vibración y térmicas DO-160, cada capa del apilamiento de PCB es importante. Al adherirse a estrictas reglas de diseño y asociarse con un fabricante con experiencia en requisitos aeroespaciales, los ingenieros pueden ofrecer sistemas robustos y agradables para los pasajeros que resisten los desafíos únicos del vuelo.