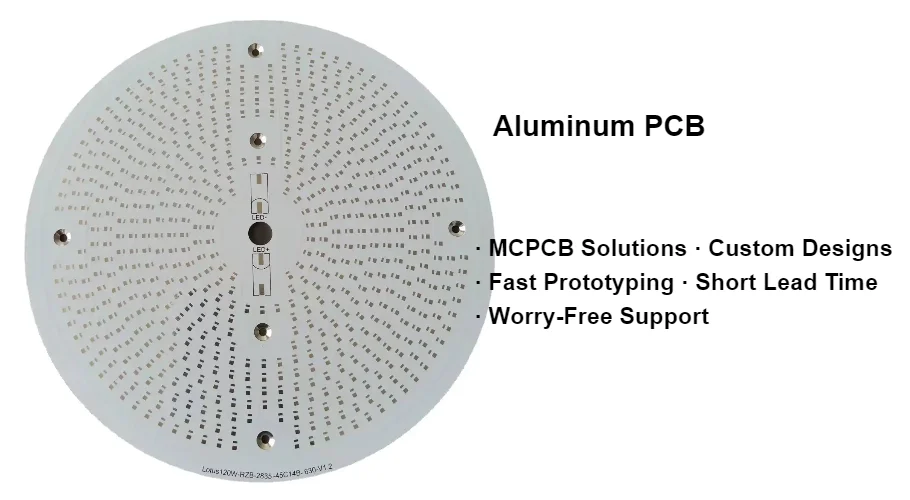

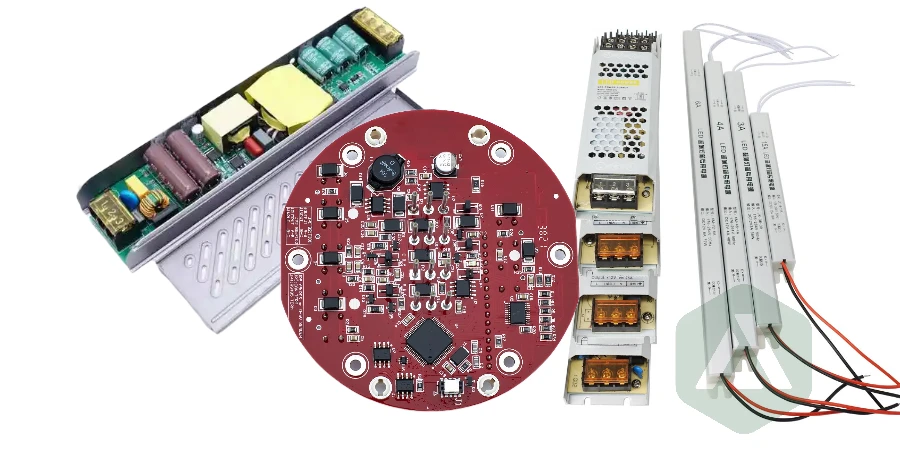

Una PCB de aluminio, a menudo denominada sustrato metálico aislado (IMS) o PCB con núcleo metálico (MCPCB), es una placa de circuito impreso que utiliza una capa de metal base para disipar el calor significativamente más rápido que los materiales FR4 estándar. Estas placas son el estándar de la industria para aplicaciones de alta potencia, como iluminación LED y convertidores de energía, donde la gestión térmica eficiente es el factor principal que determina la confiabilidad y vida útil de los componentes.

Conclusiónes clave

- La conductividad térmica es fundamental: La capa dieléctrica suele oscilar entre 1,0 W/mK y 8,0 W/mK; seleccionar el valor correcto evita el sobrecalentamiento de los componentes.

- Voltaje de ruptura dieléctrica: Los dieléctricos IMS estándar deben soportar > 3,0 kV CA para garantizar la seguridad en aplicaciones de alto voltaje.

- Dominio de una sola capa: Más del 90% de los PCB de aluminio son de una sola cara debido a la complejidad y el costo de aislar las vías en pilas de metal multicapa.

- La selección de aleaciones importa: Se prefiere el aluminio 5052 para uso general debido a su equilibrio entre resistencia y costo, mientras que el aluminio 6061 se elige para mecanizado complejo.

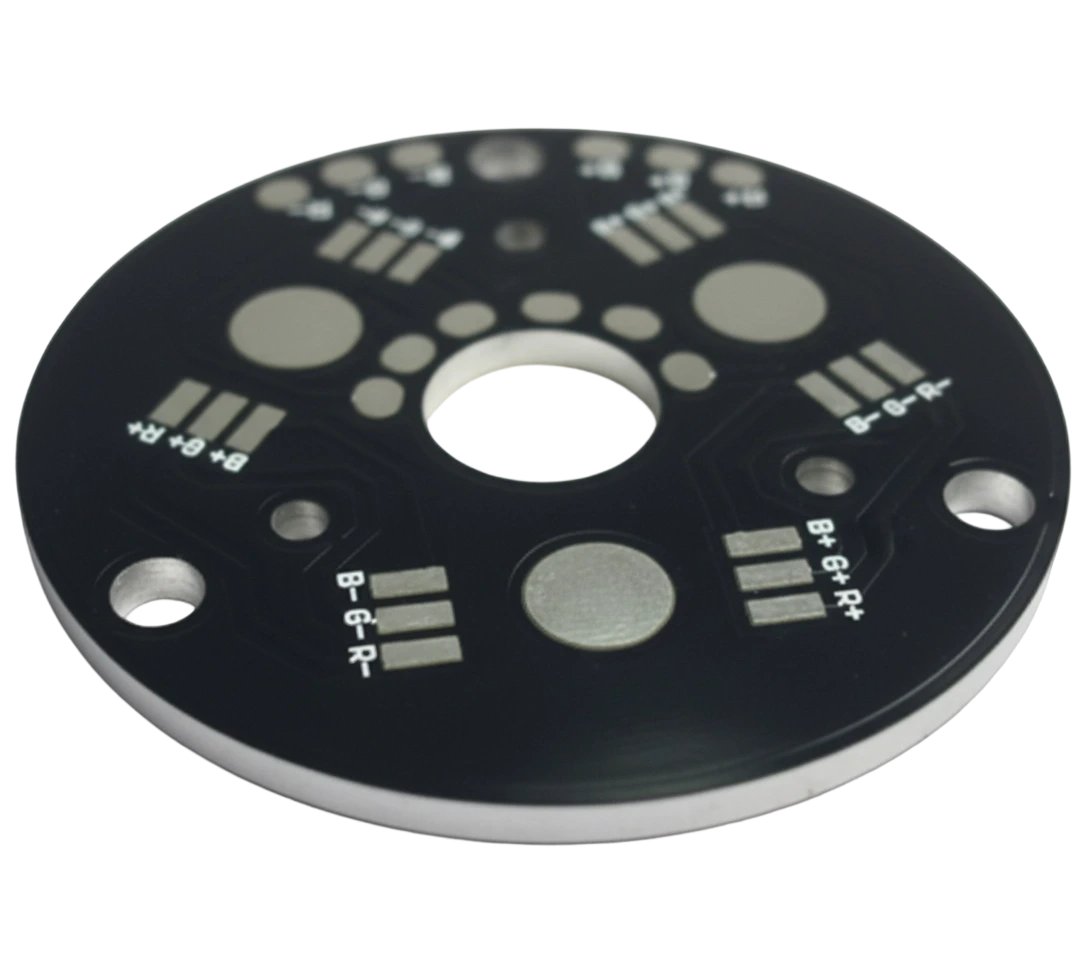

- Reflectividad de la máscara de soldadura: Para una PCB LED de aluminio, una máscara de soldadura blanca con alta reflectividad (> 85 %) es esencial para maximizar la salida de lúmenes.

- Consejo de validación: Realice siempre una prueba Hi-Pot (alto potencial) a 1000 V + 2×V nominal para verificar la integridad de la capa dieléctrica antes del montaje.

- Regla de decisión: Si la densidad de potencia de su componente supera los 0,5 W/cm², es probable que el FR4 estándar sea insuficiente y se requiera un sustrato de aluminio.

Contenido

- Lo que realmente significa (alcance y límites)

- Métricas que importan (cómo evaluarlas)

- Cómo elegir (orientación para la selección por escenario)

- Puntos de control de implementación (desde diseño hasta fabricación)

- Errores comunes (y el enfoque correcto)

- Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

- Glosario (términos clave)

- Conclusión (próximos pasos)

Lo que realmente significa (alcance y límites)

Una PCB de aluminio se define por su apilamiento único, que difiere fundamentalmente de las placas rígidas tradicionales. Mientras que una PCB estándar utiliza un sustrato epoxi de fibra de vidrio (FR4), una PCB de aluminio utiliza una placa de metal como base estructural. La función principal de este apilamiento es actuar como un puente térmico, alejando el calor de los componentes críticos (como LED o MOSFET) a un disipador de calor o al chasis.

La estructura consta de tres capas distintas:

- Capa de circuito: Normalmente, lámina de cobre que oscila entre 1 oz (35 µm) y 10 oz (350 µm). Esta capa transporta la señal eléctrica y la corriente.

- Capa dieléctrica: Este es el componente más crítico. Es un polímero relleno de cerámica térmicamente conductor pero eléctricamente aislante. Su espesor suele oscilar entre 50 µm y 150 µm. Esta capa determina el rendimiento térmico (impedancia) y la seguridad eléctrica (tensión de ruptura) de la placa.

- Capa base: El sustrato de aluminio, generalmente de 1,0 mm a 3,0 mm de espesor. Proporciona rigidez mecánica y actúa como principal disipador de calor.

A diferencia del FR4, que actúa como aislante térmico (conductividad ~0,25 W/mK), el dieléctrico de una PCB de aluminio está diseñado para conducir el calor de 5 a 30 veces más eficientemente. Esta capacidad permite a los ingenieros llevar los componentes a corrientes más altas sin requerir sistemas de enfriamiento activos voluminosos.

Métricas que importan (cómo evaluarlas)

Al especificar una PCB de aluminio, se especifican principalmente las propiedades del material dieléctrico y la aleación de aluminio. Las siguientes tablas describen los rangos críticos y los criterios de aceptación para una producción de alta calidad.

Tabla 1: Propiedades térmicas y mecánicas| Métrica | Rango típico | Por qué es importante | Cómo verificar |

| :--- | :--- | :--- | :--- | | Conductividad térmica | 1,0 – 8,0 W/mK | Determina qué tan rápido se mueve el calor desde el componente a la base de aluminio. Cuanto más alto es mejor pero más caro. | Método de prueba ASTM D5470 sobre el material dieléctrico. | | Resistencia térmica (Rth) | 0,05 – 0,45 °C/W | La oposición al flujo de calor. Los valores más bajos significan temperaturas de unión más frías para los LED. | Calculado en base al espesor dieléctrico y la conductividad. | | Transición vítrea (Tg) | 100°C – 180°C | La temperatura a la que se ablanda el dieléctrico. Se necesita una Tg alta para soldar sin plomo. | Métodos TMA (Análisis Termomecánico) o DSC. | | Fuerza de pelado | 1,0 – 1,8 N/mm | Mide qué tan bien se une el cobre al dieléctrico. Evita la delaminación durante el montaje. | Prueba de pelado IPC-TM-650 2.4.8. | | CTE (eje Z) | 20 – 50 ppm/°C | Coeficiente de Expansión Térmica. Los valores más bajos reducen la tensión en las uniones soldadas durante el ciclo térmico. | Medición de TMA en todo el rango de temperatura. |

Tabla 2: Especificaciones eléctricas y de aleación

| Métrica | Rango típico | Por qué es importante | Cómo verificar |

|---|---|---|---|

| Tensión de ruptura (CA) | 3,0 kV – 6,0 kV | El voltaje al que falla el dieléctrico y forma un arco con la base de aluminio. Crítico para la seguridad. | Prueba de alto rendimiento según IPC-TM-650 2.5.6. |

| Resistividad de volumen | 10⁶ – 10⁹ MΩ·cm | Garantiza que el dieléctrico sea un verdadero aislante y evita fugas de corriente. | Medición del medidor de alta resistencia. |

| Aleación de aluminio | 1060, 5052, 6061 | 1060 es blando/barato; 5052 es rígido/estándar; 6061 es duro/mecanizable. | Certificación de materiales (Informe de prueba de fábrica). |

| Espesor de cobre | 35 µm – 350 µm | El cobre más grueso propaga el calor lateralmente antes de pasar verticalmente a través del dieléctrico. | Análisis de microsección (sección transversal). |

| Reflectividad de la máscara de soldadura | > 85% (Blanco) | Para aplicaciones de PCB LED de aluminio, refleja la luz hacia afuera en lugar de absorberla. | Reflectómetro o espectrofotómetro. |

Cómo elegir (orientación para la selección por escenario)

Seleccionar las especificaciones correctas requiere equilibrar el rendimiento térmico, el aislamiento eléctrico y el costo. Utilice las siguientes reglas de decisión para guiar sus elecciones de ingeniería.1. Si la aplicación es iluminación LED general (< 1 W por LED), elija un dieléctrico estándar de 1,0 W/mK con 1 oz de cobre. Esta es la solución de volumen más rentable. 2. Si está diseñando farolas de alta potencia o faros de automóviles, elija un dieléctrico con una conductividad de 2,0 W/mK a 3,0 W/mK para gestionar el flujo de calor concentrado. 3. Si el voltaje de funcionamiento excede los 400 V (por ejemplo, trenes de potencia para vehículos eléctricos), elija un dieléctrico de alto voltaje clasificado para > ruptura de 5,0 kV y verifique que el CTI (Índice de seguimiento comparativo) sea Grado 0. 4. Si la placa requiere mecanizado CNC complejo o roscado de tornillos, elija aleación de aluminio 6061 porque es más dura y se mecaniza más limpiamente que las aleaciones 5052 o 1060, más blandas. 5. Si la placa se doblará o se formará (poco frecuente pero posible), elija aleación 5052 y un dieléctrico flexible diseñado específicamente para radios de curvatura > 10 mm. 6. Si necesita maximizar la propagación lateral del calor antes de la disipación vertical, elija 2 oz o 3 oz de lámina de cobre. Esto aumenta el área de transferencia de calor al dieléctrico. 7. Si no está seguro de cómo especificar el apilamiento de ims para matrices de LED de alta potencia, elija un dieléctrico más delgado (por ejemplo, 75 µm en lugar de 100 µm) para reducir la resistencia térmica, siempre que cumpla con los requisitos de voltaje. 8. Si el entorno implica alta vibración (aeroespacial/automotriz), elija un material de alta resistencia al pelado (> 1,4 N/mm) para garantizar que las pistas no se levanten bajo tensión mecánica. 9. Si el costo es el factor determinante y los requisitos térmicos son bajos, elija aleación 1060, pero tenga en cuenta que es muy blanda y puede deformarse durante la puntuación en V. 10. Si el diseño requiere orificios pasantes chapados (PTH), elija una tecnología diferente (como cobre FR4 grueso o pedestal de cobre) o una construcción "híbrida" compleja, ya que los PCB de aluminio estándar son estrictamente de un solo lado.

Puntos de control de implementación (desde el diseño hasta la fabricación)

Para llevar con éxito una PCB de aluminio desde el concepto a la producción se requiere un estricto cumplimiento de protocolos de diseño y fabricación específicos. Siga esta lista de verificación de 10 pasos.

1. Definición de acumulación

- Acción: Defina la conductividad específica y el espesor dieléctrico en las notas de fabricación.

- Verificación de aceptación: Las notas fabulosas indican explícitamente "Dieléctrico: 2,0 W/mK, 100 µm de espesor" en lugar del "MCPCB" genérico.

- Criterios: El fabricante confirma la disponibilidad del material en stock (p. ej., Bergquist, Laird o marcas asiáticas equivalentes).

2. Diseño del circuito (ancho de traza)

- Acción: Ampliar las trazas de alta corriente para tener en cuenta la capacidad de carga actual.

- Verificación de aceptación: Verifique los anchos de las trazas con los estándares IPC-2152, ajustándolos para el enfriamiento superior del aluminio (que permite una corriente ligeramente mayor por ancho).

- Criterios: Aumento de temperatura < 10°C a corriente máxima en simulación.

3. Aislamiento eléctrico (autorización)

- Acción: Mantenga suficiente espacio entre las características de cobre y el borde de la placa (o la línea de puntuación en V).

- Verificación de aceptación: El espacio mínimo entre el cobre y el centro del corte en V es > 0,5 mm (preferiblemente 1,0 mm) para evitar la formación de arcos en la base de aluminio.

- Criterios: No hay cobre expuesto en el borde cortado después de la despanalización.

4. Selección de máscara de soldadura

- Acción: Seleccione la máscara de soldadura "Super White" o "LED White" para aplicaciones de iluminación.

- Verificación de aceptación: Verifique que la máscara no amarillee (alta retención de reflectividad) después del reflujo.

- Criterios: Reflectividad > 85 % y cambio de color (Delta E) < 1,0 después de 2 ciclos de reflujo.

5. Estrategia de panelización

- Acción: Elija puntuación en V (corte en V) para tableros rectangulares; utilice enrutamiento/punzonado para formas complejas.

- Comprobación de aceptación: Para corte en V, asegúrese de que el espesor del alma sea suficiente (normalmente 1/3 del espesor total) para mantener el panel unido durante el montaje.

- Criterios: El panel permanece rígido durante la recogida y colocación, pero se ajusta limpiamente sin doblar el aluminio.

6. Aplicación de acabado superficial

- Acción: Seleccione HASL (Nivelación de soldadura por aire caliente) o ENIG (Oro por inmersión en níquel no electrolítico).

- Cheque de aceptación: HASL es más barato pero menos plano; ENIG es plano y mejor para unir cables.

- Criterios: Variación de la planitud de la almohadilla de soldadura < 5 µm para ENIG (crítico para LED de paso fino).

7. Perforación mecánica

- Acción: Minimice la cantidad de orificios para reducir el desgaste y el costo de la broca.

- Comprobación de aceptación: Asegúrese de que los diámetros de los orificios sean lo suficientemente grandes (> 1,0 mm preferiblemente) para evitar que el taladro se rompa en el aluminio.

- Criterios: Sin rebabas en el lado de aluminio; rugosidad de la pared del agujero < 30 µm.

8. Pruebas de alto rendimiento (fabricación)

- Acción: Realice pruebas de aislamiento eléctrico al 100 % en placas desnudas.

- Verificación de aceptación: Aplique alto voltaje entre la capa del circuito y la base de aluminio.

- Criterios: Sin ruptura o corriente de fuga > 1 mA a 1000 V CC (o voltaje especificado).

9. Perfil de reflujo de ensamblaje

- Acción: Ajuste el perfil del horno de reflujo para tener en cuenta la alta masa térmica del aluminio.

- Verificación de aceptación: Aumente el tiempo de remojo y la duración de la temperatura máxima en comparación con FR4.

- Criterios: Las uniones soldadas muestran buena humectación (menisco) y vacío < 25% bajo rayos X.

10. Auditoría de Calidad Final

- Acción: Inspeccione si hay deformaciones y defectos superficiales.

- Verificación de aceptación: Los PCB de aluminio pueden deformarse si la discrepancia de CTE es alta.

- Criterios: Arqueamiento y torsión < 0,75% (estándar IPC Clase 2).

Errores comunes (y el enfoque correcto)

Los errores al especificar PCB de aluminio a menudo provocan cortocircuitos eléctricos o un rendimiento térmico deficiente.

1. Ignorar el espesor dieléctrico frente al voltaje

- Error: Especificar un dieléctrico delgado (por ejemplo, 50 µm) para aplicaciones de alto voltaje (> 500 V) para mejorar las térmicas.

- Impacto: Alto riesgo de rotura dieléctrica y formación de arcos en el chasis.

- Solución: Utilice un dieléctrico más grueso (100 µm–150 µm) o un material específico para alto voltaje.

- Verificar: Pasa la prueba Hi-Pot a 2000 V+ sin fugas.

2. Colocación de Vías para la Interconexión

- Error: Diseñar un orificio pasante chapado estándar (PTH) para conectar las capas superior e inferior.

- Impacto: Cortocircuito al núcleo de aluminio; La fabricación estándar no puede aislar fácilmente la pared del orificio del núcleo.

- Solución: Diseño como tablero de una sola capa. Si se necesitan puentes, utilice resistencias de 0Ω.

- Verificar: Los archivos Gerber no muestran agujeros chapados (solo NPTH).

3. Espacio libre insuficiente entre el cobre y el borde

- Error: Colocar los rastros de cobre demasiado cerca (< 0,3 mm) del borde de la placa o de la ranura en V.

- Impacto: La hoja de ranurado en V expone el cobre o se produce un arco entre la traza y el borde de aluminio expuesto.

- Solución: Mantenga un espacio de 0,5 mm a 1,0 mm entre el cobre y la línea de corte.

- Verificar: Comprobación DFM buscando específicamente la distancia entre el cobre y el contorno.

4. Uso de perfiles de reflujo FR4 estándar

- Error: Usar el mismo perfil de reflujo que un tablero de fibra de vidrio estándar.

- Impacto: Uniones de soldadura en frío porque la base de aluminio absorbe el calor demasiado rápido para que la soldadura se humedezca adecuadamente.

- Solución: Utilice un perfil "más caliente" con una zona de remojo más larga para que la masa de aluminio alcance la temperatura.

- Verificar: Análisis de sección transversal de uniones soldadas que muestran formación de compuestos intermetálicos.

5. Conductividad térmica excesiva

- Error: Solicitar material de 5,0 W/mK para una aplicación LED de 0,5 W.

- Impacto: Aumento de costos innecesario (2 a 3 veces el costo del material) con un beneficio de rendimiento insignificante.

- Solución: Calcule el Rth requerido; normalmente, 1,0–2,0 W/mK es suficiente para potencias de baja a media.

- Verificar: La simulación térmica muestra que la temperatura de la unión está dentro de los límites seguros con material estándar.

6. Aleación incorrecta para el procesamiento mecánico

- Error: Usar aleación 1060 para un diseño que requiere orificios para tornillos roscados.

- Impacto: Los hilos se desprenden fácilmente porque el 1060 es demasiado blando.

- Solución: Especifique 6061-T6 o 5052-H34 para diseños que involucran cargas estructurales o roscadas.

- Verificar: Certificación de materiales y prueba de torque mecánico en roscas.

7. Descuido del desajuste de expansión térmica (Cte)

- Error: Usar componentes cerámicos grandes en una placa con un alto desajuste de CTE.

- Impacto: Las uniones de soldadura se agrietan después del ciclo térmico debido a las diferentes tasas de expansión del componente frente a la placa.

- Solución: Utilice dieléctrico con CTE coincidente o componentes de terminación flexible.

- Verificar: Prueba de choque térmico (-40 °C a +125 °C) durante más de 500 ciclos.

8. Suponiendo que "PCB de aluminio" significa "multicapa"

- Error: Diseñar un tablero de 4 capas y asumir que se puede fabricar fácilmente sobre una base de aluminio.

- Impacto: Costos extremadamente altos y proveedores limitados. La mayoría de los tableros de aluminio "multicapa" son en realidad tableros FR4 adheridos a aluminio.

- Solución: Consulte con el fabricante con antelación. Por lo general, es mejor utilizar un método híbrido Metal Core PCB o una placa rígida estándar unida a un disipador de calor.

- Verificar: Confirmación de apilamiento antes de iniciar el diseño.

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

1. ¿Cómo se compara el costo de la PCB de aluminio con el del FR4? Los PCB de aluminio suelen ser entre un 20% y un 50% más caros que los FR4 de una sola cara debido al costo de la materia prima del aluminio y el dieléctrico especializado. Sin embargo, eliminan la necesidad de disipadores de calor y grasa térmica separados, lo que a menudo reduce el costo total del sistema para conjuntos de alta potencia.

- FR4: Bajo costo de material, requiere ensamblaje de disipador de calor secundario.

- Aluminio: Mayor costo del tablero, reducción de la mano de obra de ensamblaje y del recuento de listas de materiales.

2. ¿Cuál es el plazo de entrega estándar para la fabricación? Los plazos de entrega estándar son ligeramente más largos que los del FR4 debido a la disponibilidad de material y al procesamiento mecánico (punzonado/ranurado en V).

- Prototipo: 3–5 días.

- Producción en masa: 10 a 15 días.

- Acelerado: Es posible entre 24 y 48 horas para materiales en stock (1 W/mK, 1,6 mm).

3. ¿Puedo utilizar orificios pasantes chapados (PTH) en una PCB de aluminio? Generalmente no. Los PCB de aluminio estándar son de una sola cara (1 capa).

- Motivo: Perforar aluminio y aislar la pared del orificio para colocar una placa de cobre es un proceso complejo y costoso.

- Alternativa: Utilice puentes de 0Ω para enrutar cruces o explore soluciones PCB rígidas y flexibles si se requiere enrutamiento 3D.

4. ¿Cuál es la tensión nominal máxima para estas placas? La clasificación de voltaje depende completamente del espesor y la calidad del dieléctrico.

- Estándar (100 µm): Normalmente clasificado para rupturas de CA de 3 kV.

- Alto voltaje: Puede alcanzar entre 5 kV y 8 kV con dieléctricos especializados.

- Verificación: Especifique siempre el voltaje de prueba Hi-Pot requerido en sus notas de fabricación.

5. ¿Cómo especifico el apilamiento para una aplicación LED de alta potencia? Para abordar correctamente cómo especificar la acumulación de ims para diseños LED de alta potencia, céntrese en la resistencia térmica.

- Base: Aluminio 5052 de 1,6 mm (rigidez estándar).

- Dieléctrico: 2,0 W/mK o superior, espesor de 75 µm a 100 µm (el diluyente transfiere el calor más rápido pero reduce el voltaje de ruptura).

- Cobre: 1 oz (35 µm) mínimo; use 2 oz (70 µm) si la corriente es > 1 A para ayudar a la dispersión lateral.

6. ¿Qué acabados de superficie están disponibles? Las opciones son similares a las de los PCB estándar, pero HASL y OSP son las más comunes.

- HASL (sin plomo): El más común, robusto y con buena vida útil.

- OSP: Plano, barato, pero sensible al manejo.

- ENIG: Lo mejor para unir cables o almohadillas muy planas, pero es más caro.

7. ¿Se pueden reelaborar los PCB de aluminio? El retrabajo es difícil debido a la alta conductividad térmica.

- Reto: La base de aluminio disipa el calor del soldador al instante.

- Solución: Debe utilizar un precalentador (placa caliente) configurado entre 100 °C y 120 °C para elevar la temperatura base antes de intentar desoldar/soldar componentes.

8. ¿Qué pruebas se realizan durante la fabricación? Más allá de los controles visuales y dimensionales estándar, se realizan pruebas específicas para

Glosario (términos clave)

Conclusión

aluminum pcb es más fácil de lograr cuando se definen las especificaciones y el plan de verificación con anticipación, luego se confirman a través de DFM y se prueba la cobertura.

Utilice las reglas, puntos de control y patrones de solución de problemas anteriores para reducir los ciclos de iteración y proteger el rendimiento a medida que aumentan los volúmenes.

Si no está seguro acerca de una restricción, valídela con una pequeña compilación piloto antes de bloquear la versión de producción.