El análisis de datos AOI es el procesamiento sistemático de los resultados de la inspección óptica automatizada para impulsar la mejora del proceso en lugar de simplemente detectar defectos. Transforma datos sin procesar de aprobación/falla en tendencias procesables, lo que permite a los ingenieros predecir la variación del rendimiento y optimizar los parámetros de fabricación ascendentes. Esta guía cubre la transición de la detección básica de defectos al control estadístico avanzado de procesos utilizando datos AOI.

Conclusiónes clave

- Definición: El análisis de datos de AOI se centra en la interpretación de los datos de inspección para reducir la "tasa de llamadas falsas" y mejorar el "rendimiento del primer paso" (FPY).

- Métrica principal: La tasa de llamadas falsas (FCR) debe mantenerse por debajo de 5000 PPM (0,5%) para evitar la fatiga del operador y el ruido de los datos.

- Ventana de proceso: Los análisis eficaces ayudan a definir la ventana de proceso de la máscara de soldadura mediante el seguimiento de la deriva del registro en miles de paneles.

- Bucle de retroalimentación: Los datos no deben permanecer en la máquina AOI; debe enviar información a la impresora SMT o a la máquina de recogida y colocación dentro de los 5 minutos posteriores a la detección.

- Consejo de validación: Verifique la integridad de los datos ejecutando un "Golden Board" a través del sistema 10 veces; la salida de datos debe ser idéntica cada vez (0% de variación).

- Concepto erróneo: Una tasa de captura de defectos más alta no siempre es mejor; Si el FCR supera el 10 %, los datos quedan inutilizables para el análisis debido a problemas de relación señal-ruido.

- Regla de decisión: Si su volumen de producción excede 50 000 componentes por día, la revisión manual de datos no es estadísticamente válida; Los análisis automatizados basados en SQL son obligatorios.

Lo que realmente significa (alcance y límites)

El análisis de datos AOI (inspección óptica automatizada) se extiende más allá de la decisión binaria "Aprobado/Reprobado". Implica agregar datos de medición, como la altura del filete, el desplazamiento de componentes y la coplanaridad, para visualizar la estabilidad del proceso de fabricación.

El alcance de la analítica

El verdadero análisis requiere el almacenamiento de datos paramétricos, no sólo de imágenes de defectos.

- Datos de medición: Almacenar los valores reales de desplazamiento X/Y (por ejemplo, +0,05 mm) en lugar de simplemente "Aprobar".

- Análisis de tendencias: Identificar si una boquilla específica en una máquina de recogida y colocación se desplaza con el tiempo.

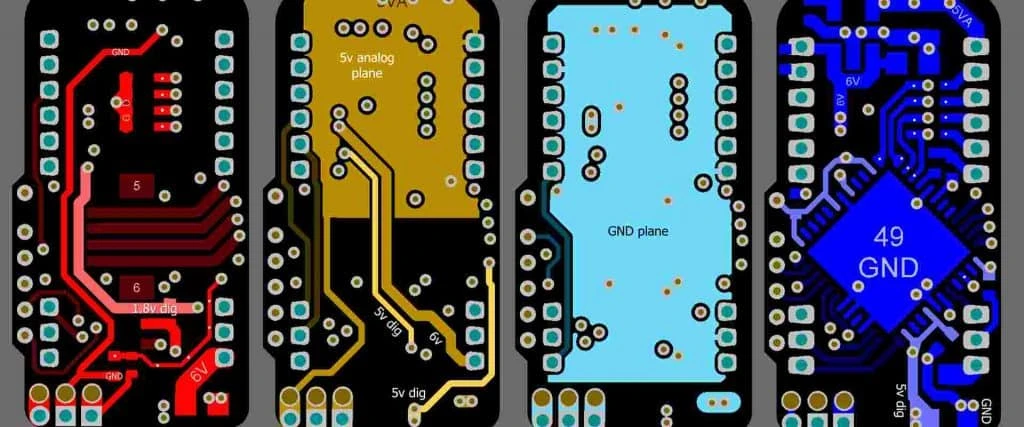

- Comentarios ascendentes: Uso de mapas térmicos de densidad de defectos para ajustar la planificación de compensación de grabado durante la fase de fabricación de la placa desnuda.

Límites

Es fundamental definir qué es lo que el análisis AOI no puede hacer.

- No puede arreglar un defecto; sólo identifica la causa.

- No puede reemplazar las pruebas eléctricas (ICT/FCT) ya que solo verifica atributos físicos.

- Está limitado por la resolución de la cámara; Los análisis de datos de subpíxeles a menudo conducen a conclusiones falsas.

Métricas que importan (cómo evaluarlas)

Para implementar un [sistema de calidad] sólido (/pcba/quality-system/), debe realizar un seguimiento de indicadores numéricos específicos. Las declaraciones generales de "buena calidad" son insuficientes para la ingeniería de procesos.

Métricas de eficiencia operativa

Estas métricas miden qué tan bien se están desempeñando la máquina AOI y los operadores.

| Métrica | Rango objetivo | Por qué es importante | Cómo verificar |

|---|---|---|---|

| Rendimiento del primer paso (FPY) | > 98,5% | Indica el verdadero estado de la línea SMT sin necesidad de retrabajo. | Calcular: (Total de tableros - Fallos en la primera ejecución) / Total de tableros. |

| Tasa de llamadas falsas (FCR) | < 500 ppm | Un FCR alto hace que los operadores ignoren los defectos reales (fatiga de alarma). | Cuente las clasificaciones de "Falso error" del operador por cada millón de oportunidades. |

| Tasa de escape | 0 ppm | Un defecto que sale de fábrica es el fracaso definitivo. | Realice un seguimiento de las devoluciones de los clientes (RMA) y rastree los registros de AOI. |

| Velocidad de inspección | < 25 segundos/panel | La analítica no debe convertirse en el cuello de botella de la línea. | Mida el tiempo del ciclo, incluido el procesamiento de imágenes y la exportación de datos. |

| Tiempo de revisión | < 5 seg/defecto | Las interfaces de software lentas retrasan el ciclo de retroalimentación. | Cronometre al operador desde "Carga de imagen" hasta "Decisión de clasificación". |

Métricas de capacidad del procesoEstas métricas miden la estabilidad del proceso de fabricación en sí, utilizando datos derivados de la inspección AOI.

| Métrica | Rango objetivo | Por qué es importante | Cómo verificar |

|---|---|---|---|

| Cpk (capacidad de proceso) | > 1,33 | Mide si el proceso se ajusta dentro de los límites de especificación. | Exportar datos de desplazamiento X/Y; calcular Cpk en software estadístico (por ejemplo, Minitab). |

| Medidor R&R | < 10% | Garantiza que el sistema de medición (AOI) sea repetible y reproducible. | Ejecute 10 tableros, 3 veces cada uno, con 3 operadores/configuraciones diferentes. |

| Variación de turno | < ±10% de la almohadilla | Un cambio excesivo indica desgaste de la boquilla de recogida y colocación o problemas con el alimentador. | Analice los datos del centroide del componente frente a los del centroide del pad. |

| Volumen de soldadura | 50% – 130% | Evita juntas secas (bajo volumen) o puenteadas (alto volumen). | Requiere AOI 3D; mida el volumen contra el volumen de apertura de la plantilla. |

| Densidad de defectos | < 0,05 por tablero | Métrica agregada para revisión de la dirección de alto nivel. | Defectos totales divididos por el volumen total de producción durante un turno. |

Cómo elegir (orientación para la selección por escenario)

La selección del enfoque analítico adecuado depende del volumen de producción, la complejidad del producto y los requisitos de confiabilidad. Utilice estas reglas de decisión para determinar la mejor opción.

- Si está ejecutando lotes de NPI (Introducción de nuevos productos) (< 50 unidades), elija exportación manual de datos a Excel.

- Motivo: El tiempo de configuración de las bases de datos SQL automatizadas supera el valor de los datos para ejecuciones cortas.

- Si está en Producción en masa (> 10.000 unidades), elija una base de datos SQL centralizada con paneles de control en tiempo real.

- Razón: La compilación manual es demasiado lenta para detectar la variación del rendimiento antes de que se produzca el desperdicio.

- Si sus componentes son más pequeños que 0201 imperial, elija AOI 3D con análisis de datos volumétricos.

- Motivo: El análisis de contraste 2D es insuficiente para medir el volumen de soldadura en almohadillas microscópicas.

- Si necesita confiabilidad de grado automotriz, elija un sistema que conserve los datos de imágenes durante al menos 5 años.

- Motivo: El rastreo de responsabilidad requiere evidencia del estado de la placa en el momento de la fabricación.

- Si tiene varias líneas SMT, elija una plataforma de análisis basada en servidor que agregue datos de todas las líneas.

- Razón: Esto identifica si un carrete específico de componentes está causando defectos en varias máquinas.

- Si está analizando violaciones de la ventana del proceso de máscara de soldadura, elija un sistema AOI que pueda exportar datos de registro relativos a fiduciales.

- Motivo: Estos datos son fundamentales para enviar comentarios a las instalaciones de fabricación de PCB.

- Si el presupuesto es limitado (< $50 000), elija AOI 2D pero invierta en software estadístico de terceros.

- Razón: Los buenos algoritmos en imágenes 2D son mejores que los malos algoritmos en imágenes 3D.

- Si utiliza BGA de paso de 0,4 mm, elija AOI 3D combinado con correlación de datos de inspección SPI.

- Razón: El AOI por sí solo no puede ver debajo del BGA; La correlación del volumen de pasta (SPI) con la ubicación de los componentes (AOI) predice el rendimiento.

- Si las llamadas falsas son altas debido a los filetes brillantes, elija un software de análisis con clasificación de imágenes basada en IA.

- Razón: La IA es superior a la hora de distinguir entre reflejos de iluminación y defectos reales.

- Si necesita optimizar la planificación de compensación de grabado, elija un sistema que mida las variaciones del ancho del trazo en tableros desnudos.

- Razón: Esta retroalimentación permite a la fábrica ajustar los parámetros de grabado químico para futuros lotes.

Puntos de control de implementación (desde el diseño hasta la fabricación)

La implementación del análisis de datos AOI es un proceso estructurado. Siga esta lista de verificación para garantizar la validez de los datos y la estabilidad del sistema.

Fase 1: preparación y configuración1. Definir esquema de datos

* *Acción:* Estandarice los códigos de defecto (por ejemplo, "01" = Falta, "02" = Shift) en todas las máquinas.

* *Aceptación:* Todas las máquinas generan exactamente el mismo código para el mismo tipo de defecto.

- Infraestructura del servidor

- Acción: Proporcione un servidor SQL dedicado con al menos 1 TB de almacenamiento para registros de imágenes.

- Aceptación: La latencia de red entre la máquina AOI y el servidor es < 100 ms.

- Línea de base del Golden Board

- Acción: Ejecute una placa en buen estado a través del sistema 20 veces para establecer los niveles de ruido.

- Aceptación: La tasa de llamadas falsas en el Golden Board debe ser 0 PPM.

Fase 2: Calibración y ajuste

- Configuración de umbral

- Acción: Establezca límites paramétricos (por ejemplo, cambio > 25 %) según los requisitos de IPC-610 Clase 2 o 3.

- Aceptación: El sistema marca el 100% de los defectos inducidos en un tablero de prueba.

- Estudio R&R del medidor

- Acción: Realizar un estudio formal de Repetibilidad y Reproducibilidad del Gage.

- Aceptación: La puntuación total de R&R del instrumento es < 10%.

- Optimización de la iluminación

- Acción: Ajuste los ángulos de iluminación RGB para maximizar el contraste de paquetes de componentes específicos.

- Aceptación: La separación del histograma entre las funciones "Aprobado" y "Reprobado" es distinta (sin superposición).

- Gestión de biblioteca

- Acción: Crear una biblioteca de componentes central para garantizar una lógica de inspección coherente.

- Aceptación: Los nuevos números de pieza heredan algoritmos de la biblioteca central automáticamente.

Fase 3: Producción y retroalimentación

- Panel de control en tiempo real

- Acción: Configure pantallas en la línea SMT para mostrar los 5 defectos principales en tiempo real.

- Aceptación: El panel se actualiza dentro de 60 segundos de la inspección del tablero.

- Retroalimentación de circuito cerrado

- Acción: Vincule los datos AOI al montador SMT para corregir automáticamente las compensaciones X/Y.

- Aceptación: El montador recibe datos de corrección de compensación después de 3 tablas desplazadas consecutivas.

- Auditoría y revisión

- Acción: Revisión semanal de "Llamadas Falsas" para afinar algoritmos.

- Aceptación: La tasa de llamadas falsas disminuye un 10% mes a mes hasta estabilizarse.

Errores comunes (y el enfoque correcto)

Los errores en el análisis de datos a menudo conducen a ajustes incorrectos en los procesos. Evite estos errores para mantener la estabilidad de la producción en masa.

Error: Ajustar el proceso basándose en un único defecto.

- Impacto: Introduce "caza" u oscilación en el proceso, aumentando la variabilidad.

- Solución: Utilice reglas de tendencias (por ejemplo, reglas de Western Electric); ajuste solo si 3 tableros consecutivos muestran la misma deriva.

- Verificar: Verificar las tendencias de Cpk; deberían permanecer estables o mejorar, no fluctuar.

Error: Ignorar los datos de "Llamada falsa".

- Impacto: Los operadores desarrollan hábitos de "clic" y eventualmente aprueban defectos reales.

- Solución: Trate el FCR alto como una falla de la máquina. Detenga la línea si FCR > 0,5%.

- Verificar: Supervise los archivos de registro del operador para tiempos de revisión < 1 segundo (imposible para la verificación humana).

Error: Usar bibliotecas de componentes predeterminadas para todos los proveedores.

- Impacto: Diferentes proveedores (por ejemplo, Samsung vs. Murata) tienen diferentes colores/formas de carrocería, lo que provoca falsos fallos.

- Solución: Cree entradas de biblioteca específicas del proveedor o utilice la capacitación OCV (verificación óptica de caracteres).

- Verificar: Inspeccione el campo "ID de componente" en el registro de datos para garantizar la coincidencia del proveedor.

Error: Eliminar registros de imágenes para ahorrar espacio.

- Impacto: Imposible realizar un análisis de la causa raíz de las fallas de campo que regresaron meses después.

- Solución: Implementar almacenamiento por niveles: almacenamiento en caliente (1 mes) para análisis, almacenamiento en frío (5 años) para cumplimiento.

- Verificar: Intenta recuperar una imagen de un tablero producido hace 6 meses.

Error: Centrarse únicamente en SMT e ignorar los datos de fabricación de PCB.

- Impacto: Los problemas recurrentes causados por variaciones en el tamaño de la almohadilla o la invasión de la máscara de soldadura nunca se solucionan.

- Solución: Correlacionar los datos AOI con las directrices DFM y enviar comentarios al proveedor de PCB.

- Verificar: Realice un seguimiento de las categorías de "Defecto de almohadilla" por separado de las categorías de "Defecto de componente".* Error: Umbrales de ajuste excesivo (p. ej., tolerancia de cambio del 0 %).

- Impacto: Tasa masiva de llamadas falsas sin valor agregado a la confiabilidad.

- Solución: Alinear los umbrales con los estándares IPC (por ejemplo, IPC-A-610 permite hasta un 50 % de saliente para algunas piezas).

- Verificar: Comparar los criterios de rechazo de AOI con el libro físico IPC-A-610.

Error: Falta de mantenimiento de calibración.

- Impacto: Los datos de medición varían con el tiempo debido a la vibración de la máquina o la degradación de la iluminación.

- Solución: Ejecute una placa de calibración (placa de rejilla) semanalmente.

- Verificar: Verifique la estabilidad de la relación "píxel a micrón" en los registros del sistema.

Error: Datos aislados (los datos AOI no se comunican con los datos SPI).

- Impacto: Falta la correlación entre el volumen de pasta y la calidad de la unión soldada.

- Solución: Implementar un paquete de software de nivel de línea que vincule SPI y AOI mediante código de barras.

- Verificar: Obtenga un informe que muestre el volumen de pasta frente a la calidad del filete de soldadura para un componente específico.

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

1. ¿Cuánto cuesta implementar una suite de análisis de datos AOI? Los análisis básicos en la máquina suelen ser gratuitos, pero las suites centralizadas basadas en servidor oscilan entre $10,000 y $50,000 por línea.

- Hardware del servidor: ~$5000.

- Licencia de software: ~$15,000 - $30,000. *Integración laboral: ~$5.000.

2. ¿Cuál es el plazo típico para calibrar completamente un sistema de análisis? Mientras que la instalación del hardware demora entre 1 y 2 días, recopilar datos suficientes para establecer límites estadísticos confiables requiere de 2 a 4 semanas de producción.

- Configuración inicial: 2 días.

- Puesta a punto de biblioteca: 1 semana.

- Línea de base estadística: 2 semanas (mín. 500 paneles).

3. ¿Pueden los análisis de AOI detectar problemas con el propio material de PCB? Sí, concretamente en cuanto a color y acabado superficial.

- Detecta oxidación en acabados OSP.

- Identifica decoloración en material FR4.

- Mide los cambios de la ventana del proceso de máscara de soldadura** (máscara en la almohadilla).

4. ¿Cómo respaldan los datos AOI la inspección del primer artículo (FAI)? Automatiza la verificación de la presencia y polaridad de los componentes, reduciendo el tiempo de FAI en un 50%.

- Genera un informe FAI automático.

- Compara el primer tablero con el archivo Gerber.

- Consulte Inspección del primer artículo para obtener detalles del flujo de trabajo.

5. ¿Cuál es el período mínimo de retención de datos para los registros AOI? Esto depende del estándar industrial aplicado al producto.

- Electrónica de Consumo: 6 meses a 1 año.

- Industrial/Médico: 3 a 5 años.

- Automotriz/Aeroespacial: 10 a 15 años.

6. ¿Cómo validamos que el software de análisis esté calculando Cpk correctamente? Debe realizar una validación de software (IQ/OQ/PQ) utilizando un conjunto de datos conocido.

- Exportar datos sin procesar a CSV.

- Calcular Cpk manualmente en Excel.

- Comparar con el panel de software; la variación debe ser 0%.

7. ¿El análisis AOI reemplaza la necesidad de inspección por rayos X? No, AOI es solo línea de visión y no puede analizar uniones de soldadura ocultas como BGA o almohadillas térmicas QFN.

- AOI ve: cuerpo del componente, cables visibles, polaridad.

- Los rayos X ven: vacíos, bolas BGA, puentes ocultos.

- Combine ambos para obtener una cobertura completa de SMT/THT.

8. ¿Cuál es el criterio de aceptación para un sistema de análisis "bueno"? El sistema debe demostrar que puede impulsar la mejora de procesos, no sólo informar fallas.

- Accionable: Las alertas deben apuntar a una causa raíz específica (por ejemplo, "Error alto en el alimentador 3").

- Oportuno: Las alertas deben aparecer antes de que se procesen los siguientes 10 tableros.

- Preciso: La tasa de falsas alarmas debe mantenerse estable por debajo del 0,5%.

Glosario (términos clave)

| Término | Definición |

|---|---|

| Algoritmo | El conjunto matemático de reglas que utiliza el AOI para determinar Pasa/Falla en función de los datos de píxeles. |

| Datos CAD | Datos de diseño (coordenadas XY, rotación) importados para programar la máquina AOI. |

| Llamada falsa | Un componente "bueno" incorrectamente marcado como "malo" por la máquina (falso positivo). |

| Escapar | Un componente "malo" marcado incorrectamente como "bueno" por la máquina (falso negativo). |

Conclusión

aoI data analytics es más fácil de lograr cuando se definen las especificaciones y el plan de verificación con anticipación, luego se confirman a través de DFM y se prueba la cobertura.

Utilice las reglas, puntos de control y patrones de solución de problemas anteriores para reducir los ciclos de iteración y proteger el rendimiento a medida que aumentan los volúmenes.

Si no está seguro acerca de una restricción, valídela con una pequeña compilación piloto antes de bloquear la versión de producción.