Los ingenieros que diseñan sistemas de control en tiempo real para vehículos eléctricos (VE), bancos de pruebas ADAS o líneas de fabricación automatizadas a menudo se enfrentan a un desafío crítico: mantener la integridad de los datos de alta velocidad en entornos hostiles. Una PCB de interfaz EtherCAT de grado automotriz requiere más que un simple enrutamiento estándar; exige una estricta adhesión a las reglas de integridad de la señal, gestión térmica y resistencia a las vibraciones.

APTPCB (APTPCB PCB Factory) se especializa en la fabricación y el ensamblaje de estas placas de alta fiabilidad donde la latencia de microsegundos y la pérdida de paquetes cero no son negociables. Esta guía cubre los parámetros específicos, las reglas de diseño y los modos de fallo asociados con el hardware EtherCAT automotriz.

PCB de interfaz EtherCAT de grado automotriz: respuesta rápida (30 segundos)

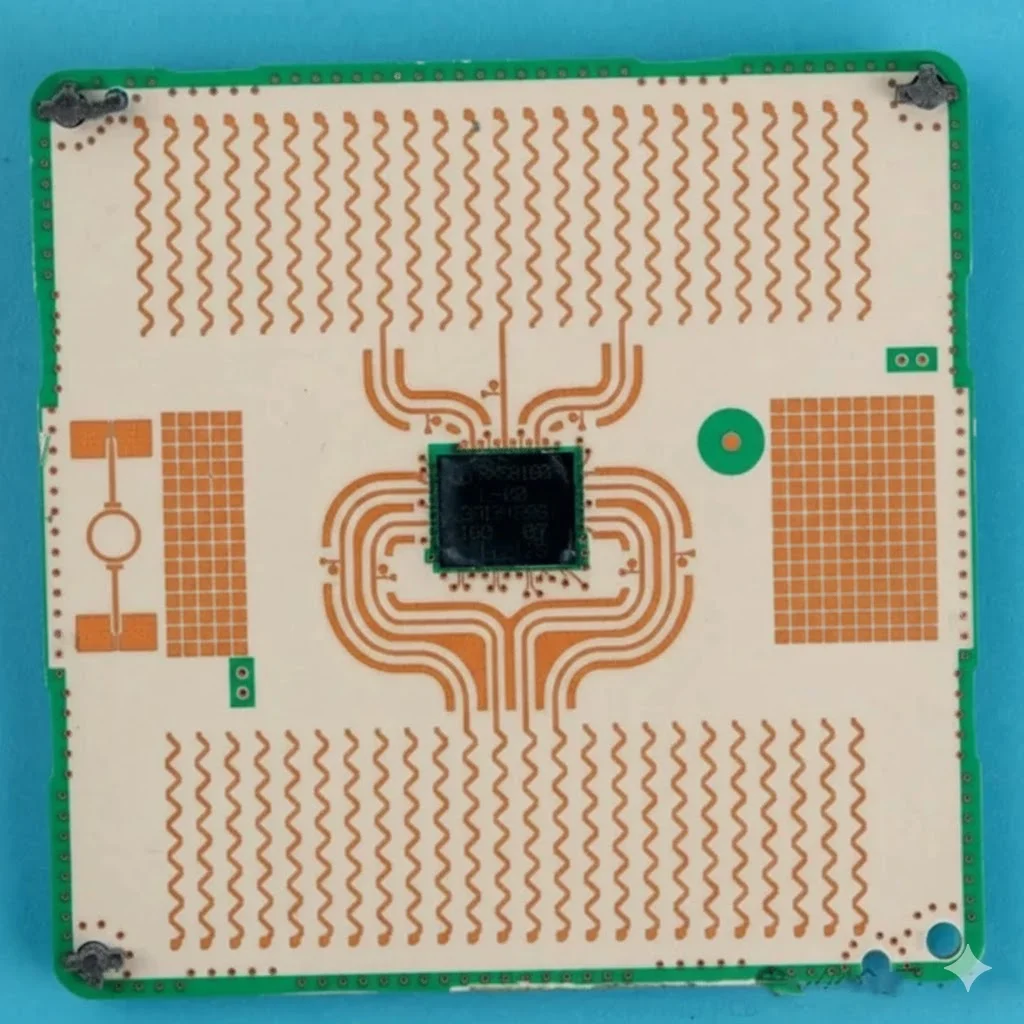

El diseño de una interfaz EtherCAT fiable para entornos automotrices implica un control estricto sobre la capa física (PHY) y la robustez mecánica.

- Control de impedancia: Los pares diferenciales (TX/RX) deben enrutarse a 100Ω ±10%. Las desviaciones causan reflexión de la señal y errores CRC.

- Requisitos de aislamiento: Los entornos automotrices a menudo requieren un aislamiento galvánico de 1,5 kV a 3 kV entre la lógica EtherCAT y la masa del chasis del vehículo para evitar bucles de tierra.

- Grado de los componentes: Todos los componentes activos (transceptores PHY, magnéticos, procesadores) deben cumplir con los estándares AEC-Q100 o AEC-Q200 para temperatura y estrés.

- Estabilidad del conector: Reemplace los conectores RJ45 estándar por conectores M12 codificados D o X para soportar vibraciones (ISO 16750-3).

- Mitigación de EMI: Utilice estranguladores de modo común y diodos TVS específicamente clasificados para transitorios automotrices (ISO 7637-2) en todas las líneas de datos.

- Material de PCB: Utilice FR4 de alta Tg (Tg > 170°C) o laminados automotrices especializados para evitar la delaminación durante los ciclos térmicos (-40°C a +125°C).

Cuándo se aplica (y cuándo no) una PCB de interfaz EtherCAT de grado automotriz

Comprender el entorno operativo determina si necesita una placa industrial estándar o una solución especializada de grado automotriz.

Se aplica cuando:

- Pruebas en vehículos: La PCB está montada dentro de un vehículo en movimiento para el registro de datos o la validación ADAS (Hardware-in-the-Loop).

- Zonas de alta vibración: El equipo está conectado a brazos robóticos o prensas de estampado donde las fuerzas G exceden los límites del equipo de TI estándar.

- Temperaturas extremas: El dispositivo opera en entornos no acondicionados, como estaciones de carga al aire libre o celdas de prueba de motores (-40°C a 125°C).

- Bucles críticos para la seguridad: El bus EtherCAT controla funciones de seguridad (por ejemplo, actuadores de frenado de emergencia) que requieren el cumplimiento de ISO 26262.

- Alto ruido EMI: El sistema opera cerca de inversores de alto voltaje o fuentes de alimentación conmutadas (comunes en los trenes de potencia de vehículos eléctricos).

No se aplica cuando:

- Salas de servidores controladas: El equipo se encuentra en un rack con clima controlado y sin vibraciones.

- Automatización de oficina estándar: Transferencia de datos simple donde la pérdida ocasional de paquetes es aceptable y reintentada por TCP/IP (EtherCAT es UDP/Raw en tiempo real, por lo que la pérdida es crítica).

- Dispositivos de consumo de bajo costo: El costo de los componentes AEC-Q y la fabricación de Clase 3 es injustificado para dispositivos domésticos no críticos.

- Bancos de laboratorio estáticos: Si el entorno es limpio, estable en temperatura y libre de vibraciones, una PCB de interfaz EtherCAT de grado industrial estándar es suficiente.

Reglas y especificaciones de PCB de interfaz EtherCAT de grado automotriz (parámetros clave y límites)

La siguiente tabla describe las reglas de diseño críticas para una PCB de interfaz EtherCAT de grado automotriz. Ignorar estos parámetros a menudo conduce a fallas de comunicación durante las pruebas de EMC o la operación en campo.

| Regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Impedancia diferencial | 100Ω ±10% | Coincide con la impedancia del PHY y del cable para minimizar las reflexiones. | Cupones de prueba TDR (Reflectometría en el Dominio del Tiempo). | Reflexiones de señal, alta tasa de error de bits (BER). |

| Sesgo entre pares (Pair-to-Pair Skew) | < 1,6 ns (aprox. 250 mm) | Asegura que las señales TX y RX lleguen dentro de la ventana de muestreo. | Coincidencia de longitud en la herramienta CAD. | Violaciones de temporización, falla en la negociación del enlace. |

| Sesgo intra-par (Intra-Pair Skew) | < 10 mil (0,254 mm) | Mantiene el equilibrio de la señalización diferencial para rechazar el ruido de modo común. | Gestor de restricciones CAD. | Aumento de la emisión EMI, susceptibilidad al ruido. |

| Tensión de aislamiento | > 1500 Vrms | Protege la lógica de baja tensión de los picos de alta tensión en el chasis del vehículo. | Pruebas Hi-Pot durante el control de calidad. | Destrucción de componentes, riesgos de seguridad. |

| Ancho/Espaciado de trazas | Calculado para 100Ω (ej., 5/6 mil) | Define el perfil de impedancia física. | Calculadora de impedancia | Impedancia incorrecta, pérdida de señal. |

| Número de vías en pares diferenciales | Máx. 2 por par | Las vías introducen discontinuidades de impedancia (carga capacitiva). | Inspección visual / Simulación de integridad de la señal. | Degradación de la señal a altas frecuencias. |

| Referencia de tierra | Plano continuo sólido | Proporciona una ruta de retorno para señales de alta velocidad. | Revisión del apilamiento de capas. | Radiación EMI, mala integridad de la señal. |

| Ubicación de los componentes magnéticos | < 25mm del conector | Minimiza la longitud de la ruta de señal "expuesta". | Revisión del diseño. | Mayor susceptibilidad al ruido externo. |

| Protección ESD | Contacto ±8kV, Aire ±15kV | Los entornos automotrices son propensos a descargas estáticas. | Pruebas con pistola ESD (ISO 10605). | Daño del transceptor PHY durante la manipulación o el funcionamiento. |

| Clase IPC | IPC-6012 Clase 3 | Garantiza alta fiabilidad (espesor de chapado, anillo anular). | Análisis de sección transversal (microsección). | Fallo temprano en campo debido a ciclos térmicos o vibración. |

| Dique de máscara de soldadura | > 4 mil | Evita puentes de soldadura en chips PHY de paso fino. | Verificación DFM. | Cortocircuitos durante el ensamblaje. |

Pasos de implementación de una PCB de interfaz EtherCAT de grado automotriz (puntos de control del proceso)

El diseño y la fabricación de estas placas requieren un flujo de trabajo estructurado para garantizar el cumplimiento de los estándares automotrices.

Selección de componentes y depuración de la lista de materiales (BOM)

- Acción: Seleccione PHYs (por ejemplo, Beckhoff ET1100/ET1200 o Microchip LAN9252) y componentes magnéticos calificados AEC-Q100/Q200.

- Verificación: Verifique que los rangos de temperatura de funcionamiento coincidan con el entorno objetivo (por ejemplo, Grado 1: -40°C a +125°C).

Definición del apilamiento

- Acción: Defina el apilamiento de capas con los ingenieros de APTPCB para lograr una impedancia diferencial de 100Ω en capas específicas.

- Verificación: Confirme que la constante dieléctrica (Dk) y el grosor del preimpregnado soportan los anchos de traza requeridos.

Diseño esquemático y estrategia de aislamiento

- Acción: Implemente aislamiento galvánico utilizando transformadores o aisladores capacitivos. Agregue diodos TVS en las líneas MDI.

- Verificación: Asegúrese de que la barrera de aislamiento atraviese todas las capas (sin cobre que cruce el espacio).

Colocación y diseño (Fase crítica)

- Acción: Coloque el PHY, los componentes magnéticos y el conector en línea recta para minimizar la longitud de la traza. Encamine primero los pares diferenciales.

- Verificación: Verifique que no haya stub en los pares diferenciales y asegure planos de referencia a tierra continuos debajo de ellos.

Integridad de la alimentación y filtrado

- Acción: Coloque condensadores de desacoplamiento (0,1µF y 10µF) lo más cerca posible de los pines de alimentación del PHY. Use perlas de ferrita para aislar la alimentación del PLL.

- Verificación: Simular la PDN (Power Delivery Network) para asegurar un voltaje estable durante la conmutación de alta corriente.

Simulación EMI/EMC

- Acción: Simular las rutas de retorno y la efectividad del blindaje.

- Verificación: Identificar posibles bucles de radiación antes de la fabricación.

DFM y Fabricación

- Acción: Enviar los Gerbers para la fabricación de PCB de electrónica automotriz.

- Verificación: Especificar los requisitos de IPC Clase 3 y pruebas TDR en las notas de fabricación.

Ensamblaje y Recubrimiento Conforme

- Acción: Ensamblar utilizando pasta de soldar sin plomo de grado automotriz. Aplicar recubrimiento conforme (acrílico o silicona) si la humedad es un riesgo.

- Verificación: Realizar inspección AOI y de rayos X en encapsulados BGA/QFN.

Pruebas Funcionales y Ambientales

- Acción: Ejecutar pruebas de conformidad EtherCAT (CTT) y pruebas de ciclos térmicos.

- Verificación: Verificar la pérdida cero de paquetes durante las pruebas de vibración.

Solución de problemas de PCB de interfaz EtherCAT de grado automotriz (modos de falla y soluciones)

Incluso con un diseño robusto, pueden surgir problemas durante la validación. Utilice esta guía para diagnosticar fallas comunes en las unidades de PCB de interfaz EtherCAT de grado automotriz.

Síntoma 1: Pérdida de enlace intermitente

- Causa posible: Vibración que causa una falla momentánea del contacto o desajuste de impedancia que provoca una calidad de señal marginal.

- Verificación: Inspeccione las uniones soldadas de los conectores (especialmente M12/RJ45). Utilice un TDR para verificar discontinuidades de impedancia >10%.

- Solución: Volver a soldar los conectores; ajustar el ancho de la pista en el diseño; cambiar a cables de conexión trenzados para zonas de vibración.

Síntoma 2: Alto recuento de errores CRC

- Causa posible: Acoplamiento EMI de accionamientos de motor cercanos o una ruta de retorno a tierra deficiente.

- Verificación: Verifique si la tasa de error se correlaciona con la velocidad/carga del motor. Busque bucles de tierra.

- Solución: Mejorar el blindaje; añadir choques de modo común; asegurarse de que el blindaje del cable EtherCAT esté terminado correctamente (normalmente a tierra del chasis a través de un condensador).

Síntoma 3: Sobrecalentamiento del PHY / Apagado térmico

- Causa posible: Reguladores lineales (LDO) ineficientes que caen alto voltaje, o falta de alivio térmico.

- Verificación: Mida la temperatura de la carcasa con una cámara térmica.

- Solución: Cambiar a un convertidor buck DC-DC; aumentar el área de cobre conectada a la almohadilla térmica del PHY.

Síntoma 4: Dispositivo no detectado (estado de inicialización atascado)

- Causa posible: Configuración incorrecta de la EEPROM o fallo en el arranque del oscilador de cristal.

- Verificación: Sonda los pines del cristal (con cuidado, sonda de baja capacitancia) para verificar la oscilación. Lea la EEPROM a través de I2C.

- Solución: Corregir el archivo EtherCAT Slave Information (ESI); reemplazar el cristal por un oscilador de grado automotriz con mayor fuerza de accionamiento.

Síntoma 5: Fallo en la prueba EMC (Emisiones radiadas)

- Posible causa: Ruido de modo común que escapa a través del blindaje del cable o los bordes de la placa.

- Verificación: Escaneo con sonda de campo cercano de los bordes de la PCB y el área del conector.

- Solución: Añadir vías de costura alrededor del borde de la placa (jaula de Faraday); mejorar el filtrado de modo común en las líneas MDI.

Síntoma 6: Daño físico a los componentes

- Posible causa: Flexión de la placa durante la instalación o desajuste de la expansión térmica.

- Verificación: Buscar condensadores MLCC agrietados o fracturas en las uniones de soldadura.

- Solución: Alejar los componentes de los orificios de montaje/líneas de corte en V; usar condensadores de terminación blanda.

Cómo elegir una PCB de interfaz EtherCAT de grado automotriz (decisiones de diseño y compensaciones)

Al seleccionar o diseñar una PCB de interfaz EtherCAT de grado automotriz, los ingenieros deben equilibrar el rendimiento, el costo y la durabilidad.

1. Tipo de conector: RJ45 vs. M12

- RJ45: Estándar, económico, fácil de depurar. Riesgo: Poca resistencia a las vibraciones; los contactos pueden desgastarse por fricción y fallar en los vehículos.

- M12 (codificado D/codificado X): Impermeable (IP67), a prueba de vibraciones. Compensación: Mayor costo, requiere cables especializados. Recomendación: Utilice siempre M12 para unidades dentro del vehículo o montadas en el chasis.

2. Material de la PCB: FR4 estándar vs. laminados automotrices

- FR4 estándar (Tg 130-140°C): Bajo costo. Riesgo: Se ablanda a altas temperaturas, lo que provoca grietas en los barriles de las vías.

- FR4 de alta Tg (Tg 170°C+): Esencial para aplicaciones automotrices bajo el capó. Compensación: Ligeramente más difícil de perforar, mayor costo del material. 3. Número de capas: 2 capas vs 4 capas+

- 2 capas: Muy difícil controlar la impedancia y contener las EMI. Riesgo: Alta tasa de fallos en las pruebas de EMC.

- 4 capas (Sig/Gnd/Pwr/Sig): Proporciona planos de referencia sólidos. Compensación: Mayor coste de fabricación. Recomendación: Mínimo 4 capas para cualquier PCB de alta velocidad con EtherCAT.

4. Clase de fabricación: Clase 2 vs Clase 3

- Clase 2: Electrónica estándar.

- Clase 3: Alta fiabilidad (aeroespacial/automotriz). Requiere un chapado e inspección más estrictos. Recomendación: Clase 3 para unidades críticas para la seguridad o inaccesibles.

Preguntas frecuentes sobre PCB de interfaz EtherCAT de grado automotriz (costo, tiempo de entrega, defectos comunes, criterios de aceptación, archivos DFM)

P: ¿Cuánto cuesta un PCB de interfaz EtherCAT de grado automotriz en comparación con uno estándar? R: Espere un recargo del 30-50%. Esto cubre los componentes AEC-Q, materiales de alta Tg, controles de fabricación de Clase 3 y pruebas adicionales (TDR, contaminación iónica).

P: ¿Cuál es el tiempo de entrega típico para estas placas? R: La fabricación de prototipos tarda de 5 a 7 días. El ensamblaje completo llave en mano puede tardar de 3 a 5 semanas, impulsado principalmente por el tiempo de suministro de conectores automotrices especializados y chips PHY.

P: ¿Cuáles son los defectos más comunes encontrados en estos PCB? R: Desajuste de impedancia (debido a un apilamiento incorrecto), fracturas en las uniones de soldadura (vibración) y contaminación iónica (que causa crecimiento dendrítico en ambientes húmedos). Q: ¿Qué criterios de aceptación debo especificar? A: Especifique IPC-6012 Clase 3 para la fabricación e IPC-A-610 Clase 3 para el ensamblaje. Requiera informes TDR para todos los pares diferenciales y un Certificado de Conformidad (CoC) para los materiales.

Q: ¿Puedo usar magnéticos Ethernet estándar? A: No. Ethernet automotriz/EtherCAT requiere magnéticos con mayor aislamiento y relaciones de rechazo de modo común, a menudo probados según estándares de vibración y temperatura más estrictos.

Q: ¿Qué archivos necesita APTPCB para una revisión DFM? A: Archivos Gerber (RS-274X), archivos de perforación, IPC-356 (Netlist), detalles de la pila de capas (material, espesor) y planos de ensamblaje (coordenadas XY, rotación).

Q: ¿Cómo valido la integridad de la señal antes de la fabricación? A: Realice una simulación post-layout utilizando modelos IBIS de su PHY EtherCAT. APTPCB también puede ayudar con la verificación de la pila de capas utilizando nuestra Calculadora de impedancia.

Recursos para PCB de interfaz EtherCAT de grado automotriz (páginas y herramientas relacionadas)

- PCB para electrónica automotriz: Descripción general de nuestras capacidades en el sector automotriz.

- PCB de alta velocidad: Capacidades detalladas para placas con impedancia controlada.

- Ensamblaje PCBA llave en mano: Servicio completo desde la fabricación de PCB hasta el suministro y ensamblaje de componentes.

- Calculadora de Impedancia: Herramienta para calcular el ancho y el espaciado de las pistas para pares diferenciales de 100Ω.

Glosario de la PCB de interfaz EtherCAT de grado automotriz (términos clave)

| Término | Definición |

|---|---|

| EtherCAT | Ethernet para Tecnología de Automatización y Control; un protocolo Ethernet industrial de alto rendimiento y en tiempo real. |

| PHY (Capa Física) | El chip que interconecta el controlador de la capa de enlace digital con el medio físico (cable). |

| MDI (Interfaz Dependiente del Medio) | El puerto físico (conector y componentes magnéticos) que conecta la PCB al cable de red. |

| Impedancia Diferencial | La impedancia entre dos conductores en un par diferencial, crítica para la integridad de la señal (objetivo 100Ω). |

| AEC-Q100 | Calificación de pruebas de estrés basadas en mecanismos de falla para circuitos integrados encapsulados en aplicaciones automotrices. |

| TDR (Reflectometría en el Dominio del Tiempo) | Una técnica de medición utilizada para determinar las características de impedancia de las pistas de PCB. |

| Desviación temporal | La diferencia de tiempo entre la llegada de señales en dos líneas diferentes (por ejemplo, intra-par o inter-par). |

| Aislamiento Galvánico | Separación de circuitos eléctricos para evitar el flujo de corriente entre ellos, generalmente mediante transformadores u optoacopladores. |

| Inductor de Modo Común | Un inductor utilizado para bloquear la corriente alterna de alta frecuencia (ruido) mientras permite el paso de la corriente continua (señales). |

| IPC-6012 Clase 3 | Especificación de rendimiento para placas de circuito impreso rígidas de alta fiabilidad (automotriz, aeroespacial, médica). |

Solicite una cotización para PCB de interfaz EtherCAT de grado automotriz

¿Listo para llevar su diseño del prototipo a la producción? APTPCB ofrece revisiones DFM exhaustivas para detectar problemas de impedancia y diseño antes de que comience la fabricación.

Para obtener una cotización precisa, por favor prepare:

- Archivos Gerber: Incluyendo todas las capas de cobre, máscara de soldadura y serigrafía.

- Requisitos de apilamiento: Material deseado (Tg), grosor y restricciones de impedancia.

- BOM (Lista de Materiales): Si solicita ensamblaje, resalte cualquier componente AEC-Q específico.

- Volumen y Plazo de Entrega: Cantidad de prototipos frente a objetivos de producción en masa.

Conclusión: próximos pasos para PCB de interfaz EtherCAT de grado automotriz

El desarrollo de una robusta PCB de interfaz EtherCAT de grado automotriz requiere un enfoque disciplinado para la integridad de la señal, la selección de materiales y la calidad de fabricación. Al adherirse a estrictas reglas de impedancia, utilizando componentes calificados para automoción y validando diseños contra estándares ambientales rigurosos, los ingenieros pueden asegurar una comunicación en tiempo real confiable en las aplicaciones vehiculares e industriales más exigentes. APTPCB está equipada para soportar estos requisitos de alta fiabilidad con servicios de fabricación y ensamblaje de precisión.