Placa controladora MPPT de grado automotriz: qué abarca este manual (y a quién está dirigido)

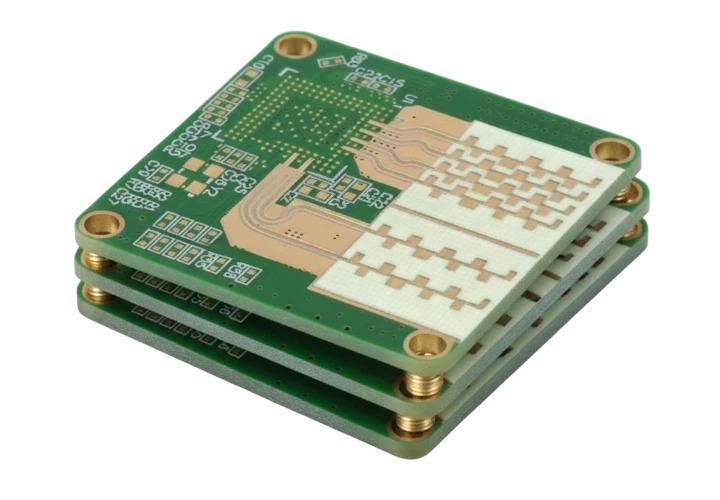

Esta guía está dirigida a ingenieros eléctricos, gerentes de compras y líderes de producto que desarrollan electrónica de potencia para el sector automotriz. Específicamente, aborda el abastecimiento y la fabricación de la placa controladora MPPT de grado automotriz. Este componente es crítico para vehículos con integración solar, vehículos recreativos (RV) y sistemas de energía auxiliar para vehículos eléctricos (EV). Gestiona la eficiencia de la conversión de energía mientras soporta las duras realidades de la carretera.

Aquí no encontrará definiciones genéricas. En cambio, este manual se centra en el "cómo" del abastecimiento y la validación. Cubrimos los requisitos de materiales específicos que distinguen las placas automotrices de las industriales estándar. Detallamos los riesgos ocultos al escalar la producción, como la desadaptación térmica y la fatiga por vibración. Finalmente, proporcionamos una lista de verificación de "copiar y pegar" para auditar eficazmente a su proveedor de PCB.

En APTPCB (Fábrica de PCB APTPCB), entendemos que una falla de MPPT en un vehículo no es solo una llamada de servicio; es un problema de seguridad y de reputación de marca. Esta guía le ayuda a definir especificaciones que previenen fallas antes de que ocurran. Cierra la brecha entre sus archivos de diseño y la planta de producción.

Cuándo la placa controladora MPPT de grado automotriz es el enfoque correcto (y cuándo no lo es)

Comprender el entorno operativo es el primer paso para seleccionar la tecnología de PCB adecuada. La placa controladora MPPT de grado automotriz es una solución especializada diseñada para desafíos específicos.

Utilice este enfoque cuando:

- La vibración es constante: El dispositivo está montado directamente en el chasis de un vehículo o en el compartimento del motor donde las fuerzas G son significativas.

- Las oscilaciones de temperatura son extremas: La placa debe operar de manera confiable desde -40°C (arranque en invierno) hasta +105°C o +125°C (operación bajo el capó o en un recinto cerrado).

- La vida útil es crítica: La garantía del producto se extiende más allá de 5-10 años, lo que requiere materiales que resistan el envejecimiento y la delaminación.

- Se aplican estándares de seguridad: El sistema interactúa con la batería principal del vehículo o el bus de alto voltaje, lo que requiere el cumplimiento de las normas ISO 26262 o IATF 16949.

- La densidad de potencia es alta: Se están manejando altas corrientes (30A+) en un espacio reducido, similar a una placa VRM de 48V de grado automotriz.

No utilice este enfoque cuando:

- La aplicación es estacionaria: Si el MPPT es para una instalación solar de garaje independiente, las PCB industriales estándar son suficientes y más rentables.

- El costo es el único factor determinante: Los materiales de grado automotriz (Tg alta, cobre pesado) tienen un costo adicional. Si el presupuesto es ajustado y el entorno es benigno (por ejemplo, dentro de una cabina con clima controlado y sin vibraciones), una placa FR4 estándar puede ser suficiente.

- Fase solo de prototipo: Para las pruebas funcionales iniciales en banco, las especificaciones estándar son aceptables. Sin embargo, pase a las especificaciones automotrices inmediatamente para las Pruebas de Validación de Diseño (DVT).

Requisitos que debe definir antes de solicitar una cotización

Para obtener una cotización precisa y un producto confiable, debe ir más allá de los archivos Gerber básicos. Debe especificar los requisitos "tácitos" que garantizan la fiabilidad automotriz.

- Material Base (Laminado):

- Especifique FR4 de alta Tg (Temperatura de Transición Vítrea), típicamente Tg ≥ 170°C.

- Requiera sistemas de resina de "grado automotriz" que sean resistentes al crecimiento de CAF (Filamento Anódico Conductivo).

- Ejemplos: Isola 370HR, Panasonic R-1566, o equivalente.

- Peso del Cobre:

- Defina explícitamente el peso del cobre de las capas internas y externas.

- Para las rutas de alimentación, el cobre de 2oz, 3oz o incluso 4oz es común para gestionar el calor y la resistencia.

- Especifique el "peso de cobre terminado" para evitar ambigüedades después del chapado.

- Gestión Térmica:

- Si utiliza una PCB de Núcleo Metálico (MCPCB), especifique la conductividad térmica dieléctrica (p. ej., 2W/mK o 3W/mK).

- Si utiliza FR4, defina estructuras de vías térmicas (rellenas y tapadas) para transferir el calor de los FET a la capa inferior.

- Acabado Superficial:

- La Plata por Inmersión o ENIG (Níquel Químico Oro por Inmersión) es preferible para pads planos y una unión de hilo confiable.

- Evite HASL (Nivelación con Aire Caliente) para componentes de paso fino debido a las superficies irregulares.

- Máscara de Soldadura:

- Especificar tintas de máscara de soldadura de alta fiabilidad capaces de soportar ciclos térmicos sin agrietarse.

- Color: El verde es estándar, pero el negro mate se usa a menudo para la emisividad térmica (aunque dificulta la inspección).

- Estándares de Limpieza:

- Definir límites de contaminación iónica (p. ej., < 1.56 µg/cm² equivalente de NaCl) según IPC-6012 Clase 3.

- Los residuos pueden causar migración electroquímica bajo alto voltaje.

- Estabilidad Dimensional:

- Las tolerancias para los orificios de montaje y el contorno deben ser más estrictas que las estándar (p. ej., ±0.10mm) para asegurar el ajuste en carcasas a prueba de vibraciones.

- Trazabilidad:

- Requerir el marcado láser de códigos QR o números de serie en la tira de desecho de la PCB o en la propia placa para el seguimiento de lotes.

- Control de Impedancia:

- Si el MPPT incluye buses de comunicación (CAN, LIN), especificar objetivos de impedancia (p. ej., 60Ω o 120Ω ±10%).

- Calidad del Chapado:

- Especificar el espesor mínimo de chapado de cobre en los orificios (p. ej., promedio 25µm, mínimo 20µm) para prevenir grietas en el barril durante la expansión térmica.

- Alabeo y Torsión:

- Requisito más estricto: ≤ 0.5% o 0.75% (el estándar suele ser 1.0%) para asegurar un ensamblaje SMT adecuado de componentes de potencia grandes.

- Estándares Automotrices:

- Indicar explícitamente "Cumplimiento con IPC-6012 Clase 3" en el plano de fabricación.

Los riesgos ocultos que impiden la escalabilidad

Pasar de un prototipo a la producción en masa introduce riesgos que no son visibles en el software de diseño. Estos riesgos a menudo se manifiestan como fallas en campo en implementaciones de placas controladoras MPPT de grado automotriz.

- Crecimiento de Filamentos Anódicos Conductivos (CAF):

- Riesgo: Los altos gradientes de voltaje entre las pistas, combinados con la humedad, provocan el crecimiento de filamentos de cobre a lo largo de las fibras de vidrio, causando cortocircuitos.

- Detección: Pruebas de Temperatura-Humedad-Polarización (THB).

- Prevención: Utilizar materiales resistentes a CAF y mantener una separación suficiente entre las redes de alto voltaje.

- Desajuste de Expansión Térmica (CTE):

- Riesgo: La PCB se expande más rápido que los componentes cerámicos (MLCCs) o los inductores grandes durante el calentamiento, agrietando las uniones de soldadura.

- Detección: Ciclos térmicos (-40°C a +125°C).

- Prevención: Utilizar materiales con un CTE más bajo en el eje Z; colocar ranuras de alivio de tensión cerca de componentes grandes.

- Socavado por Grabado de Cobre Pesado:

- Riesgo: Al grabar cobre grueso (3oz+), el químico corroe lateralmente, reduciendo el ancho efectivo de la pista y la capacidad de corriente.

- Detección: Análisis de sección transversal (microsección).

- Prevención: Aplicar factores de compensación en la ingeniería CAM; aumentar el espaciado del ancho de las pistas de diseño.

- Fatiga Inducida por Vibración:

- Riesgo: Los inductores y condensadores pesados se aflojan o agrietan las pistas debido a la vibración del vehículo.

- Detección: Mesas de vibración (aleatoria y barrido sinusoidal).

- Estrés por Compuesto de Encapsulado:

- Riesgo: El material de encapsulado se contrae durante el curado, desprendiendo componentes de la placa o deformando la PCB.

- Detección: Prueba funcional post-encapsulado y rayos X.

- Prevención: Igualar el CTE del compuesto de encapsulado con el de la PCB; usar una capa amortiguadora flexible si es necesario.

- Vacíos de Soldadura en Almohadillas Térmicas:

- Riesgo: Las grandes almohadillas térmicas debajo de los MOSFETs atrapan gas, reduciendo la transferencia de calor y causando sobrecalentamiento.

- Detección: Inspección por rayos X (apuntar a < 25% de vacíos).

- Prevención: Usar diseños de plantillas tipo "ventana" para permitir el escape de gas.

- Componentes Falsificados:

- Riesgo: Los FETs de potencia o controladores falsificados fallan bajo carga.

- Detección: Desencapsulación, rayos X, trazado de curvas eléctricas.

- Prevención: Suministrar solo de distribuidores autorizados; requerir CoC (Certificado de Conformidad).

- Migración Electroquímica:

- Riesgo: Residuos de fundente + humedad + voltaje = crecimiento de dendritas.

- Detección: Prueba de Resistencia de Aislamiento Superficial (SIR).

- Prevención: Procesos de lavado rigurosos; usar fundente "No-Clean" con precaución y validación.

- Agrietamiento de Vías:

- Riesgo: La expansión en el eje Z rompe el barril de cobre en las vías.

- Detección: Prueba de Estrés de Interconexión (IST).

- Prevención: Asegurar que el espesor del chapado cumpla con la Clase 3 (mín. 25µm de promedio).

- Ignorancia del Diseño para la Fabricación (DFM):

- Riesgo: El diseño funciona en simulación pero es imposible de grabar o perforar de forma fiable.

- Detección: Revisión temprana del DFM por parte del proveedor.

- Prevención: Involucrar al proveedor de PCB antes de que el diseño esté finalizado.

Plan de validación (qué probar, cuándo y qué significa "aprobado")

Un plan de validación robusto es la única forma de demostrar que su placa controladora MPPT de grado automotriz está lista para la carretera. Este plan debe ejecutarse durante las fases EVT (Prueba de Validación de Ingeniería) y DVT (Prueba de Validación de Diseño).

- Funcionalidad Eléctrica (Temperatura Ambiente):

- Objetivo: Verificar el funcionamiento básico.

- Método: Banco de pruebas funcional completo.

- Aprobado: Todos los voltajes/corrientes dentro de ±1% de la especificación.

- Ciclo Térmico (Choque):

- Objetivo: Someter a estrés las uniones de soldadura y las vías.

- Método: -40°C a +125°C, permanencia de 15 minutos, 500-1000 ciclos.

- Aprobado: Sin grietas, cambio de resistencia < 10%.

- Vibración y Choque:

- Objetivo: Simular las condiciones de la carretera.

- Método: Perfiles de vibración aleatoria ISO 16750-3 (p. ej., perfil de montaje del motor).

- Aprobado: Sin desprendimiento mecánico, sin contacto eléctrico intermitente.

- Humedad / Polarización (THB):

- Objetivo: Comprobar la presencia de CAF y migración.

- Método: 85°C / 85% HR con voltaje de polarización aplicado durante 1000 horas.

- Aprobado: La resistencia de aislamiento se mantiene > 100 MΩ.

- Vida útil en operación a alta temperatura (HTOL):

- Objetivo: Envejecimiento acelerado.

- Método: Operar a máxima potencia y máxima temperatura ambiente (ej., 105°C) durante 1000 horas.

- Aprobado: Caída de eficiencia < 1%, sin fallos de componentes.

- Protección contra cortocircuitos:

- Objetivo: Verificación de seguridad.

- Método: Cortocircuito franco en la salida mientras se opera a plena carga.

- Aprobado: El sistema se apaga de forma segura; se recupera después de un reinicio (o el fusible se funde de forma segura).

- Pruebas de EMC/EMI:

- Objetivo: Asegurar que no haya interferencia con la radio/electrónica del vehículo.

- Método: Emisiones radiadas/conducidas CISPR 25 Clase 3 o Clase 5.

- Aprobado: Emisiones por debajo de los límites establecidos.

- Análisis de microsección:

- Objetivo: Verificar la calidad de fabricación de la PCB.

- Método: Sección transversal de vías y trazas después de estrés térmico.

- Aprobado: Espesor de chapado correcto, sin grietas, sin delaminación.

- Prueba de soldabilidad:

- Objetivo: Asegurar que las almohadillas se mojen correctamente.

- Método: Inmersión y observación / balanza de humectación.

- Aprobado: > 95% de cobertura.

- Prueba de contaminación iónica:

- Objetivo: Verificación de limpieza.

- Método: Prueba ROSE o Cromatografía Iónica.

- Aprobado: < 1.56 µg/cm² equivalente de NaCl.

Lista de verificación del proveedor (RFQ + preguntas de auditoría)

Utilice esta lista de verificación para evaluar a posibles socios. Un proveedor que no pueda responder a estas preguntas claramente representa un riesgo para su proyecto.

Entradas de RFQ (Lo que usted envía)

- Archivos Gerber (RS-274X): Capas completas incluyendo perforación, máscara de soldadura y pasta.

- Plano de Fabricación: Especificando Clase IPC 3, tipo de material (Tg, estado libre de halógenos) y tolerancias.

- Diagrama de Apilamiento: Definiendo el orden de las capas, pesos de cobre y espesor dieléctrico.

- Tabla de Perforación: Definiendo tamaños de orificios, estado de chapado y tolerancias.

- Requisitos de Panelización: Si necesita rieles, marcas de referencia o tamaños de matriz específicos para su línea SMT.

- Estimaciones de Volumen: EAU (Uso Anual Estimado) y tamaños de lote.

- Procesos Especiales: P. ej., chapado de bordes, vías rellenas, perforación de profundidad controlada.

- Requisitos de Prueba: Voltajes de prueba eléctricos específicos o requisitos de TDR.

Prueba de Capacidad (Lo que ellos proporcionan)

- Certificado IATF 16949: ¿Está vigente? ¿El alcance cubre la fabricación de PCB?

- Hojas de Datos de Materiales: ¿Pueden proporcionar la hoja de datos exacta para el laminado propuesto (p. ej., Isola/Panasonic)?

- Capacidad de Cobre Pesado: ¿Pueden grabar cobre de 3oz/4oz con líneas finas (p. ej., 8mil/8mil)?

- Gestión Térmica: ¿Tienen experiencia con núcleos metálicos o inserción de monedas si es necesario?

- Proyectos Similares: ¿Han producido una PCB de cargador a bordo de grado automotriz o una placa de equilibrio BMS de grado automotriz antes?

- Lista de Equipos: ¿Disponen de Imagen Directa por Láser (LDI) para un registro preciso?

- Registro de Máscara de Soldadura: ¿Cuál es su tolerancia (típicamente ±50µm o mejor)?

- Relación de Aspecto: ¿Pueden chapar vías de alta relación de aspecto (por ejemplo, 10:1) de manera fiable?

Sistema de Calidad y Trazabilidad

- AOI (Inspección Óptica Automatizada): ¿Se utiliza en cada capa interna?

- E-Test: ¿Realizan pruebas de lista de red al 100% (sonda volante o accesorio)?

- Corte Transversal: ¿Realizan microsecciones en cada cupón de panel de producción?

- Trazabilidad: ¿Pueden rastrear una placa específica hasta el lote de materia prima y los datos del baño químico?

- Plan de Control: ¿Tienen un Plan de Control específico para productos automotrices?

- MRB (Junta de Revisión de Materiales): ¿Cuál es su proceso para material no conforme?

- Calibración: ¿Están sus herramientas de medición calibradas según los estándares ISO 17025?

Control de Cambios y Entrega

- PCN (Notificación de Cambio de Producto): ¿Aceptan notificarle con 6 meses de antelación cualquier cambio de material o proceso?

- Stock de Reserva: ¿Están dispuestos a mantener inventario de productos terminados (VMI) para mitigar las interrupciones de la cadena de suministro?

- Plazo de Entrega: ¿Es estable el plazo de entrega? ¿Cuál es la capacidad de aceleración?

- Embalaje: ¿Utilizan bolsas con barrera de humedad (MBB) con tarjetas indicadoras de humedad (HIC) y desecante?

- Logística: ¿Tienen experiencia en el envío DDP (Delivered Duty Paid) a su ubicación?

- Recuperación ante desastres: ¿Tienen una instalación de respaldo en caso de incendio o cierre?

Guía de decisión (compromisos que realmente puedes elegir)

La ingeniería es el arte del compromiso. Aquí están los compromisos específicos para el diseño de placas controladoras MPPT de grado automotriz.

- Cobre Pesado vs. Barras Colectoras (Busbars):

- Si priorizas la integración: Elige Cobre Pesado (3-4oz). Mantiene todo en una sola placa, pero cuesta más y limita los componentes de paso fino.

- Si priorizas el costo/corriente: Elige Barras Colectoras (Busbars). Suelda barras de cobre externas para rutas de alta corriente. Es más barato para la PCB pero añade mano de obra de ensamblaje.

- Núcleo Metálico (IMS) vs. FR4 con Vías Térmicas:

- Si priorizas la disipación de calor: Elige Núcleo Metálico. Lo mejor para etapas de potencia de una sola capa.

- Si priorizas la complejidad: Elige FR4 con Vías Térmicas. Permite el enrutamiento multicapa y el control lógico complejo en la misma placa.

- ENIG vs. HASL:

- Si priorizas la fiabilidad/planitud: Elige ENIG. Esencial para chips de paso fino y unión de cables (wire bonding).

- Si priorizas el costo: Elige HASL. Solo aceptable si los componentes son grandes y el entorno es menos corrosivo. (No recomendado para automoción).

- Clase 2 vs. Clase 3:

- Si priorizas la seguridad/longevidad: Elige IPC Clase 3. Obligatorio para sistemas automotrices críticos.

- Si priorizas la velocidad del prototipo: Elige IPC Clase 2. Aceptable solo para pruebas iniciales en banco.

- Integrado vs. Modular:

- Si priorizas la compacidad: Integra el MPPT con la placa de equilibrio BMS de grado automotriz. Ahorra espacio pero aumenta la densidad térmica.

- Si priorizas la facilidad de mantenimiento: Mantén el MPPT como un módulo separado. Más fácil de reemplazar y gestionar el calor.

- FR4 de Tg alta vs. FR4 estándar:

- Si priorizas el ciclo térmico: Elige Tg alta (170°C+). Evita grietas en los barriles y el levantamiento de las almohadillas.

- Si priorizas el costo: La Tg estándar (130-140°C) es arriesgada para aplicaciones automotrices bajo el capó. Evítala.

Preguntas Frecuentes

P: ¿Puedo usar FR4 estándar para un MPPT automotriz? R: Generalmente, no. El FR4 estándar tiene una Tg más baja y una menor resistencia al CAF. Para la fiabilidad automotriz, especialmente bajo el capó o bajo la luz solar directa, se requiere material de Tg alta para evitar la delaminación.

P: ¿Cuál es la diferencia entre una placa MPPT y una PCB controladora VRM digital de grado automotriz? R: Ambos gestionan la energía, pero un MPPT maneja la entrada variable de paneles solares y se centra en algoritmos de seguimiento de eficiencia. Un VRM (Módulo Regulador de Voltaje) típicamente reduce voltajes de CC estables para procesadores. Sin embargo, comparten requisitos similares para la gestión térmica y la integridad de la señal.

P: ¿Por qué el cobre pesado es caro? R: Requiere más materia prima (cobre), tiempos de grabado más largos y procesos de laminación más complejos para rellenar los huecos entre las trazas gruesas con resina (preimpregnado).

P: ¿Necesito recubrimiento conformado? A: Sí. Los entornos automotrices introducen humedad, polvo y productos químicos. El recubrimiento conformado (acrílico, silicona o uretano) es esencial para prevenir la corrosión y los cortocircuitos.

P: ¿Cómo se relaciona una placa de módulo de formación de haces de grado automotriz con MPPT? R: Si bien la formación de haces es para RF/Radar, el aprovisionamiento avanzado de sustratos y el grabado preciso requeridos para las placas de formación de haces son similares a los niveles de calidad necesarios para las etapas de potencia MPPT de alta eficiencia que utilizan interruptores de GaN o SiC.

P: ¿Cuál es la mayor causa de falla en estas placas? R: Fatiga térmica. El calentamiento constante (por la conversión de energía) y el enfriamiento (cuando el vehículo se detiene) provocan una expansión y contracción que eventualmente agrieta las uniones de soldadura o las vías.

P: ¿Puede APTPCB ayudar con el diseño? R: Nos especializamos en DFM (Diseño para Fabricación). Si bien no diseñamos la lógica del circuito, optimizamos el diseño para el rendimiento de producción, el rendimiento térmico y la reducción de costos.

P: ¿Cuál es el plazo de entrega típico para prototipos automotrices? R: Con materiales estándar, de 5 a 7 días. Para laminados automotrices especializados o cobre pesado, espere de 10 a 15 días para asegurar ciclos adecuados de prensado y curado.

Páginas y herramientas relacionadas

- PCB de Electrónica Automotriz – Comprenda el contexto más amplio de los estándares y capacidades de calidad automotriz.

- PCB de Cobre Pesado – Profundice en las limitaciones de fabricación y los beneficios del cobre grueso para MPPT de alta corriente.

- PCB de alta Tg – Descubra por qué la temperatura de transición vítrea es importante para la fiabilidad en entornos térmicos hostiles.

- Directrices DFM – Reglas de diseño esenciales para asegurar que su placa pueda fabricarse sin demoras.

- Prueba ICT – Detalles sobre las pruebas en circuito (In-Circuit Testing), un paso de validación crucial para la producción automotriz.

- Sistema de Calidad – Revise las certificaciones y los procesos de control de calidad que protegen su cadena de suministro.

Solicitar un presupuesto

¿Listo para pasar del diseño a la validación? El equipo de ingeniería de APTPCB proporciona una revisión DFM exhaustiva para detectar riesgos térmicos y mecánicos antes de que se comprometa con el utillaje.

Para obtener un presupuesto preciso y un análisis DFM, prepare:

- Archivos Gerber (formato RS-274X).

- Dibujo de apilamiento y perforación (PDF).

- Lista de materiales (BOM) si se requiere ensamblaje.

- Requisitos de prueba (especificaciones ICT/FCT).

- Volumen estimado (Prototipo vs. Producción en masa).

Haga clic aquí para cargar sus archivos y solicitar un presupuesto. Normalmente respondemos con una revisión técnica en un plazo de 24 horas.

Conclusión

La adquisición de una placa controladora MPPT de grado automotriz es más que simplemente encontrar un proveedor; se trata de establecer una asociación para la fiabilidad. Al definir requisitos de materiales estrictos, comprender los riesgos del estrés térmico y mecánico, y validar con un plan de pruebas riguroso, asegura que su sistema de energía soporte las exigencias de la carretera. Ya sea que esté construyendo un sistema solar para vehículos recreativos (RV) o un cargador auxiliar para vehículos eléctricos (EV), la base de PCB adecuada es la diferencia entre una larga vida útil y una falla en el campo.