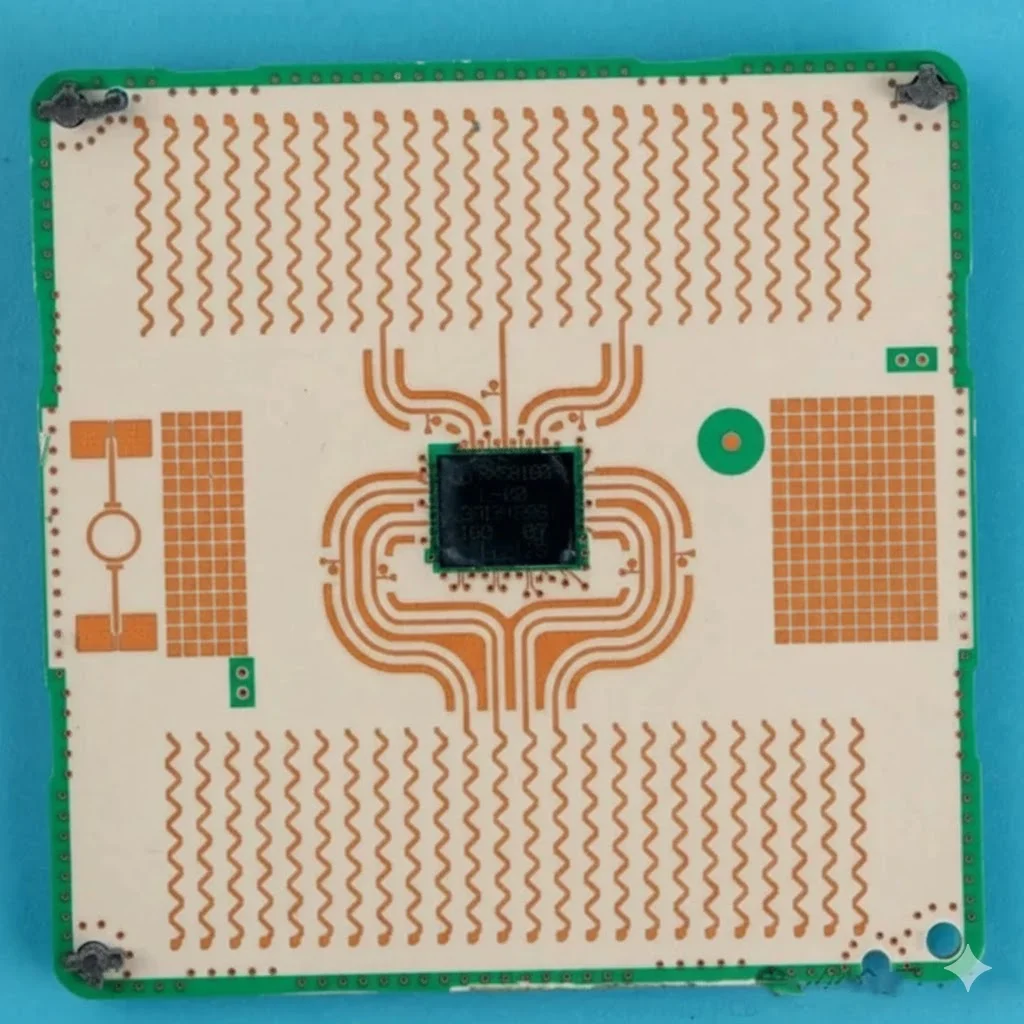

Una PCB de bajo ruido frontal RF de grado automotriz es una placa de circuito impreso especializada diseñada para manejar señales analógicas de alta frecuencia con una degradación mínima de la señal y al mismo tiempo resistir los rigurosos estándares ambientales de la industria automotriz. Estas placas sirven como base física fundamental para los sistemas avanzados de asistencia al conductor (ADAS), incluidos radar, LiDAR y módulos de comunicación V2X, donde la relación señal-ruido (SNR) afecta directamente la seguridad del vehículo y la latencia en la toma de decisiones.

Conclusiónes clave

- Definición: Una PCB de alta confiabilidad optimizada para circuitos frontales de radiofrecuencia (RF) (LNA, PA, filtros) que prioriza la baja pérdida de inserción y la estabilidad térmica.

- Métrica crítica: La figura de ruido (NF) del sistema está fuertemente influenciada por el factor de disipación (Df) del sustrato de PCB y la rugosidad de la superficie de cobre.

- Concepto erróneo: No siempre se requieren materiales de alta frecuencia para cada capa; Las acumulaciones híbridas a menudo equilibran el costo y el rendimiento de manera efectiva.

- Consejo de validación: Las pruebas eléctricas estándar son insuficientes; Las placas de RF para automóviles requieren pruebas de intermodulación pasiva (PIM) y validación de ciclos térmicos.

- Regla de decisión: Si la frecuencia operativa excede los 24 GHz (p. ej., radar de 77 GHz), el estándar FR4 no es viable; Son obligatorios los laminados de PTFE o de hidrocarburos rellenos de cerámica.

- Durabilidad: A diferencia de los productos electrónicos de consumo, estas placas deben mantener el rendimiento de RF después de más de 1000 horas de choque térmico (-40°C a +125°C).

- Fabricación: La precisión del grabado debe ser mayor que la del estándar IPC Clase 2 para mantener el control de la impedancia en trazas de RF estrechas.

Contenido

- Qué significa realmente PCB de bajo ruido frontal de RF de grado automotriz (alcance y límites)

- Métricas que importan (cómo evaluar una PCB de bajo ruido frontal de RF de grado automotriz)

- Cómo elegir PCB de bajo ruido frontal de RF de grado automotriz (guía de selección por escenario)

- Puntos de control de implementación (desde el diseño hasta la fabricación)

- Errores comunes (y el enfoque correcto)

- Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

- Glosario (términos clave)

- Conclusión (próximos pasos)

Lo que realmente significa PCB de bajo ruido frontal RF de grado automotriz (alcance y límites)

El término "PCB de bajo ruido frontal de RF de grado automotriz" combina tres disciplinas de ingeniería distintas: confiabilidad automotriz, ingeniería de RF y diseño analógico de bajo ruido. Comprender los límites de este componente es esencial para los equipos de adquisiciones e ingeniería.

El alcance del "RF Front-End"

El extremo frontal de RF (RFFE) es la sección del circuito ubicada entre la antena y el procesador de banda base digital. En un receptor, esto incluye los filtros de paso de banda, el amplificador de bajo ruido (LNA) y el mezclador. En un transmisor, incluye el Amplificador de Potencia (PA).

- Función: Acondiciona la señal electromagnética bruta.

- Sensibilidad: Esta etapa es más susceptible al ruido. Cualquier pérdida o ruido introducido aquí se amplifica en etapas posteriores.

- Función de la PCB: La PCB actúa como una línea de transmisión. En frecuencias de ondas milimétricas (por ejemplo, 77 GHz para radares de automóviles), las trazas de PCB son componentes. Una variación en el ancho de la traza de solo 1 mil puede desafinar un filtro o arruinar la coincidencia de impedancia.

El requisito de "bajo nivel de ruido"

El ruido en el contexto de PCB proviene de tres fuentes principales:

- Ruido Térmico: Generado por la resistencia de las trazas de cobre.

- Pérdida dieléctrica: Energía absorbida por el material del sustrato (convertida en calor).

- Crosstalk/EMI: Interferencia de líneas digitales o fuentes de alimentación adyacentes.

Una PCB de "bajo ruido" minimiza estos factores mediante opciones de materiales específicos (bajo Df), cobre ultrasuave (para reducir las pérdidas por efecto superficial) y diseños de blindaje rigurosos (mediante costuras).

El límite del "grado automotriz"

Esto es lo que diferencia a un prototipo de una unidad de producción. Una PCB de bajo ruido frontal de RF de grado industrial podría funcionar de manera idéntica a una automotriz en una mesa de laboratorio a 25°C. Sin embargo, la variante automotriz debe mantener ese desempeño después de:

- Choque térmico: Transiciones rápidas entre -40 °C y +125 °C (o +150 °C para aplicaciones en el compartimento del motor).

- Vibración: Estrés mecánico constante por el movimiento del vehículo.

- Humedad: 85% de humedad a 85°C (prueba 85/85).

El grado automotriz implica el cumplimiento de los estándares AEC-Q para los materiales base y la fabricación bajo procesos certificados IATF 16949. Requiere una trazabilidad total de cada capa y lote de laminado.

Métricas que importan (Cómo evaluar una PCB de bajo ruido frontal de RF de grado automotriz)

La evaluación de una PCB de bajo ruido frontal de RF de grado automotriz requiere mirar más allá de los valores estándar de la hoja de datos. Debes analizar cómo se comportan estas métricas bajo estrés y frecuencia.

Estabilidad de la constante dieléctrica (Dk)

El Dk determina la velocidad de la señal y la impedancia de la línea de transmisión.

- PCB estándar: Dk puede variar en ±0,2 o más.

- PCB RF: La tolerancia Dk debe ser ±0,05 o más estricta.

- Coeficiente térmico de Dk (TCDk): Esto es fundamental para la automoción. Mide cuánto cambia Dk con la temperatura. Un TCDk alto significa que la frecuencia de su radar podría variar en un día caluroso, lo que provocaría errores de detección.

Factor de disipación (Df)

Df mide cuánta energía de señal se pierde en forma de calor dentro del sustrato.

- Baja frecuencia: Df es insignificante.

- Alta frecuencia (77 GHz): Df es el mecanismo de pérdida dominante.

- Requisito: Las placas de RF para automóviles normalmente requieren materiales con Df < 0,003 a 10 GHz.

Rugosidad de la superficie de cobre

A altas frecuencias, el "efecto piel" obliga a la corriente a fluir sólo en la superficie exterior del conductor. Si la superficie de cobre es rugosa (para ayudar a que se adhiera al laminado), la corriente tiene que recorrer un camino más largo sobre los "picos y valles", lo que aumenta la resistencia y la pérdida de inserción.

- Cobre estándar: Perfil alto (rugoso). Buena resistencia al pelado, mala para la RF.

- Cobre RF: VLP (perfil muy bajo) o HVLP (perfil hipermuy bajo). Esencial para minimizar el ruido y las pérdidas.

Intermodulación pasiva (Pim)

PIM ocurre cuando dos señales se mezclan en un dispositivo no lineal, creando interferencias. En los PCB, esto puede deberse a:

- Cobre oxidado u oxidado.

- Microfisuras en uniones de soldadura.

- Bordes de grabado rugosos.

- Impacto automotriz: Un PIM alto puede desensibilizar el receptor, cegando el radar a objetos pequeños (como peatones).

Tabla de comparación de métricas

| Métrica | PCB estándar FR4 | PCB industriales de RF | PCB de RF automotriz |

|---|---|---|---|

| Tolerancia Dk | ± 0,20 | ± 0,05 | ± 0,04 (sobretemperatura) |

| Df (a 10 GHz) | > 0,020 | < 0,003 | < 0,003 (estable) |

| Tg (Transición Vítrea) | 130°C - 150°C | > 170°C | > 180°C |

| Perfil de cobre | Estándar/tratado inverso | Perfil bajo | VLP/HVLP |

| Absorción de humedad | > 0,15% | < 0,05% | < 0,02% |

| CTE (eje Z) | 50-70 ppm/°C | 30-50 ppm/°C | < 30 ppm/°C |

| Estándar de confiabilidad | IPC Clase 2 | Clase IPC 2/3 | IPC Clase 3 / AEC-Q |

Recursos relacionados

Cómo elegir PCB de bajo ruido frontal de RF de grado automotriz (guía de selección por escenario)

La selección de la arquitectura de PCB adecuada depende en gran medida de la aplicación automotriz específica y de la banda de frecuencia. Las especificaciones excesivas aumentan los costos, mientras que las especificaciones insuficientes corren el riesgo de fallas de seguridad.

Escenario 1: Radar de largo alcance (77 Ghz)

Esta es la aplicación más exigente. La longitud de onda de la señal es extremadamente corta, lo que hace que la placa sea muy sensible a las tolerancias de fabricación.

- Material: PTFE relleno de cerámica (p. ej., Rogers RO3003) o termoestables especializados sin PTFE.

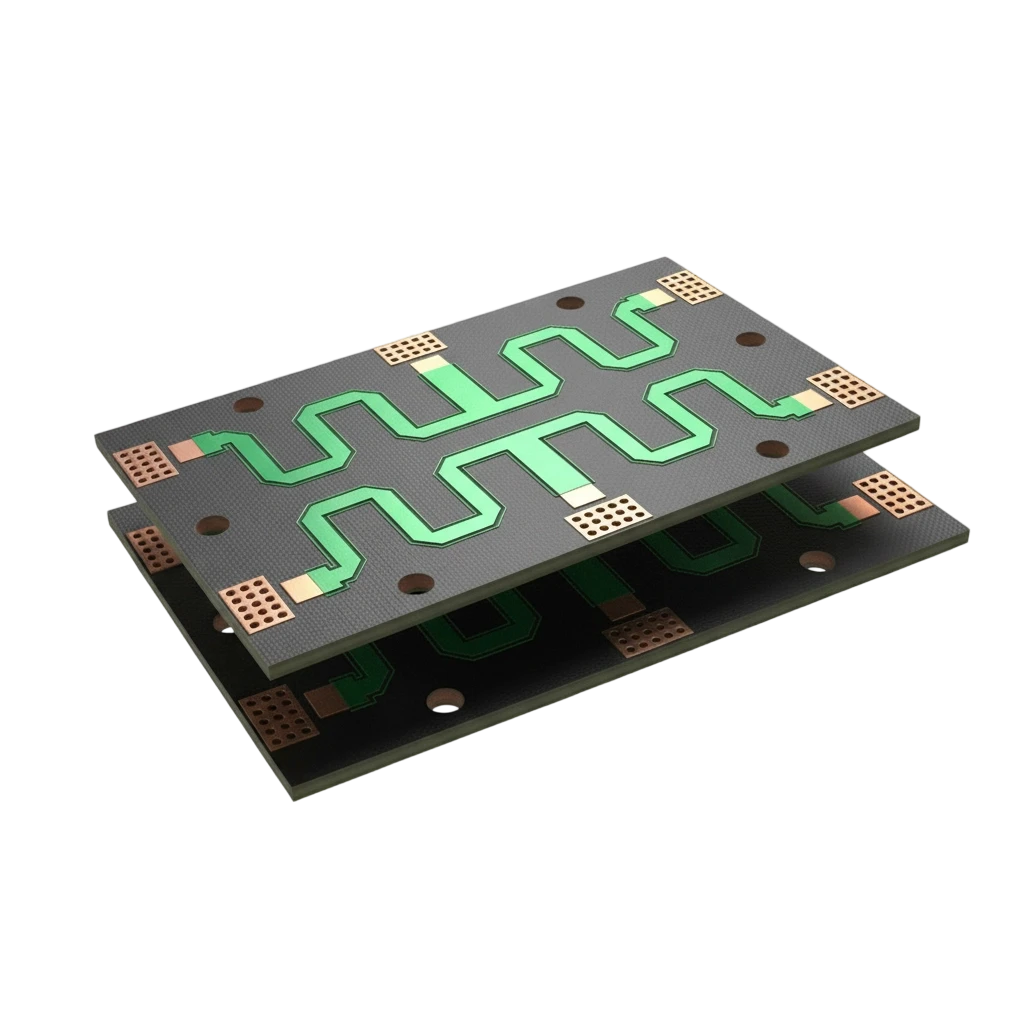

- Estructura: A menudo es una combinación híbrida. La capa superior es el costoso material RF, mientras que las capas internas son FR4 de alta Tg para procesamiento digital y distribución de energía.

- Restricción clave: Estabilidad de fase. El material no debe cambiar sus propiedades en el amplio rango de temperaturas del automóvil.

Escenario 2: Comunicación V2X (5,9 Ghz)

Vehicle-to-Everything (V2X) funciona a frecuencias más bajas que el radar, pero requiere una alta confiabilidad para los mensajes de seguridad.

- Material: Laminados de pérdida media (p. ej., Isola I-Tera o Panasonic Megtron 6). El PTFE puro suele ser excesivo y demasiado caro.

- Estructura: Tablero rígido multicapa.

- Restricción clave: Equilibrio costo-rendimiento. Dado que los módulos V2X estarán en todos los automóviles, la sensibilidad al costo es mayor que la de los sensores de radar premium.

Escenario 3: Telemática Gnss/gps (1,2 - 1,6 Ghz)

- Material: FR4 de alto rendimiento o mezclas de FR4 de baja pérdida.

- Estructura: Multicapa estándar.

- Restricción clave: Aislamiento de ruido. El desafío aquí suele ser proteger el sensible GPS LNA de los ruidosos transmisores celulares (4G/5G) en la misma placa.

Escenario 4: Monitoreo en cabina (60 Ghz)

Se utiliza para detectar fatiga del conductor o niños abandonados en el coche.

- Material: Similar al radar de largo alcance pero con restricciones ambientales ligeramente relajadas (la cabina es menos dura que el parachoques).

- Estructura: HDI (Interconexión de alta densidad) compacto para caber en el techo interior o en el espejo retrovisor.

Puntos de control de implementación (desde el diseño hasta la fabricación)

Pasar de un esquema a un PCB de bajo ruido frontal de RF de grado automotriz físico implica puntos de control estrictos.

1. Fase de diseño (DFM e integridad de la señal)

- Estrategia de conexión a tierra: Utilice "mediante costura" o "vallas" a lo largo de las trazas de RF para contener los campos electromagnéticos. La distancia entre vías debe ser inferior a 1/8 de la longitud de onda en la frecuencia operativa más alta.

- Planos de referencia: Asegúrese de que la traza de RF tenga una referencia de tierra sólida y continua. Cruzar una división en el plano de tierra crea una antena ranurada, que irradia ruido y arruina la señal.

- Gestión térmica: Los amplificadores de potencia de RF generan calor. Utilice vías térmicas debajo de las almohadillas de los componentes para conducir el calor a las capas internas de cobre o a un disipador térmico inferior. Para aplicaciones PCB de electrónica automotriz, esto es fundamental para la longevidad.

2. Selección y apilamiento de materiales

- Acumulación híbrida: Al combinar PTFE y FR4, el fabricante debe gestionar los diferentes coeficientes de expansión térmica (CTE). Si no se gestiona, las capas se deslaminarán durante la soldadura por reflujo.

- Selección de preimpregnados: Utilice preimpregnados de "vidrio extendido" o "vidrio plano". El vidrio tejido estándar tiene espacios (haces versus resina). Si una traza de RF estrecha pasa sobre un espacio de resina, su impedancia cambia en comparación con si pasa sobre un haz de vidrio (efecto de tejido de fibra).

3. Proceso de fabricación

- Tolerancia al grabado: El grabado estándar es de ±10-20 %. Las líneas de RF requieren ±5% o más. Esto a menudo requiere ajustes de compensación de "impresión y grabado" por parte del ingeniero CAM.

- Enchapado: El oro por inmersión en níquel electrolítico (ENIG) es común, pero para frecuencias muy altas, la capa de níquel es magnética y tiene pérdidas. Se prefieren plata de inmersión o ENEPIG (níquel electrolítico, paladio electrolítico, oro de inmersión) para aplicaciones de PCB de bajo ruido frontal RF.

- Perforación en profundidad controlada: Esencial para perforar vías hacia atrás para eliminar trozos. Los vía stubs actúan como filtros de muesca, reflejando señales en frecuencias específicas.

4. Montaje (PCBA)

- Pasta de soldadura: Se deben minimizar los huecos debajo de las almohadillas de tierra QFN grandes (< 25%). Los huecos aumentan la resistencia térmica y la inductancia de tierra de RF.

- Perfil de reflujo: Las placas híbridas requieren perfiles que respeten los límites térmicos del FR4 y al mismo tiempo garanticen que los componentes de RF de alta masa térmica refluyan correctamente.

- Limpieza: Los residuos del fundente pueden ser conductores e higroscópicos. Para los diseños de PCB de alta frecuencia, es obligatoria una limpieza exhaustiva y pruebas de contaminación iónica para evitar corrientes de fuga.

Errores comunes (y el enfoque correcto)

Incluso los ingenieros experimentados pueden tropezar al realizar la transición a diseños de RF para automóviles.

Error 1: ignorar el "efecto de tejido de fibra"

El error: Enrutar pares diferenciales de alta velocidad o trazas de RF paralelas al tejido de vidrio del laminado. La consecuencia: Variaciones periódicas de impedancia que provocan resonancia y sesgo de la señal. La solución: Dirija los trazos en un ángulo de 10 grados con respecto al tejido, o use laminados de vidrio extendido donde los haces de vidrio se aplanan para minimizar los espacios de resina.

Error 2: Dependencia excesiva de la hoja de datos Dk

El error: Usar el valor Dk a 1 MHz o 1 GHz para un diseño de 77 GHz. La consecuencia: Cálculos de impedancia incorrectos. Dk cae a medida que aumenta la frecuencia. La solución: Solicite valores de "Design Dk" al fabricante del laminado específicamente para su rango de frecuencia objetivo.

Error 3: malas elecciones de revestimiento

El error: Uso de HASL (nivelación de soldadura por aire caliente) para placas RF. La consecuencia: La topografía de superficie desigual arruina la planaridad de los componentes de paso fino y la variación del espesor altera la impedancia de las microcintas de superficie. La solución: Utilice ENIG, Immersion Silver u OSP (conservante orgánico de soldabilidad) para obtener superficies planas y consistentes.

Error 4: descuidar la interfaz

El error: Un diseño de PCB perfecto con una mala transición del conector. La consecuencia: Alta pérdida de retorno (VSWR) en el conector, lo que refleja la energía de regreso al amplificador. La solución: Simule la huella de lanzamiento del conector en un software electromagnético 3D (como HFSS) y optimice la conexión a tierra mediante la colocación alrededor del pin del conector.

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

P: ¿Cuánto más cuesta una PCB RF de grado automotriz en comparación con una placa estándar? R: Normalmente, entre 2 y 5 veces más. El factor que genera costos no es solo el material RF Rogers o Taconic, sino también el proceso de laminación híbrida, tolerancias de grabado más estrictas (±5%) y rigurosas pruebas de validación AEC-Q/IPC Clase 3.

P: ¿Podemos utilizar el FR4 estándar para radares automotrices de 77 GHz? R: No. El FR4 estándar tiene una pérdida dieléctrica alta (Df > 0,02) y un Dk inestable en estas frecuencias. La señal sería absorbida antes de llegar al procesador. Debe utilizar PTFE o materiales de hidrocarburos rellenos de cerámica.

P: ¿Cuál es el plazo de entrega típico para estos tableros? R: Los plazos de entrega son más largos, a menudo de 4 a 6 semanas. Los laminados de alta frecuencia suelen ser productos especializados y el proceso de fabricación implica laminación secuencial y complejos pasos de perforación posterior que añaden tiempo.

P: ¿Cómo se valida el rendimiento de "bajo nivel de ruido" en producción? R: La validación de la producción se basa en TDR (reflectometría en el dominio del tiempo) para cupones de impedancia y pruebas por lotes ocasionales utilizando un VNA (analizador de redes vectoriales) para medir la pérdida de inserción en las estructuras de prueba. Las pruebas PIM también se utilizan para aplicaciones de alta potencia.

P: ¿Cuál es la diferencia entre el "ensamblaje de PCB de bajo ruido frontal de RF" y el ensamblaje estándar? R: El ensamblaje de RF requiere un control más estricto sobre los huecos de soldadura (la inspección por rayos X es obligatoria), una precisión de colocación precisa (a menudo < 30 micrones) y protocolos de limpieza específicos para eliminar los residuos de fundente que podrían afectar el rendimiento de RF.

P: ¿Por qué se recomienda la construcción "híbrida"? R: Un apilamiento híbrido utiliza material RF costoso solo para la capa de señal superior y FR4 más económico para las capas restantes. Esto proporciona el rendimiento de RF necesario al tiempo que reduce significativamente el costo total del material y mejora la rigidez mecánica.

Glosario (términos clave)| Término | Definición |

| :--- | :--- | | AEC-Q100/200 | Normas del Automotive Electronics Council para pruebas de estrés de componentes activos y pasivos. | | CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande con el calor. La falta de coincidencia entre el cobre y el sustrato provoca fallas. | | Df (Factor de disipación) | Una medida de la energía perdida en forma de calor en el material dieléctrico. Cuanto más bajo es mejor para RF. | | Dk (Constante dieléctrica) | Medida de la capacidad de un material para almacenar energía eléctrica. Afecta la velocidad y la impedancia de la señal. | | Acumulación híbrida | Una construcción de PCB que combina diferentes materiales (por ejemplo, PTFE y FR4) en una sola placa. | | Pérdida de inserción | La pérdida de potencia de la señal resultante de la inserción de un dispositivo (o traza) en una línea de transmisión. | | LNA (amplificador de bajo ruido) | El primer componente activo de un receptor, fundamental para establecer la figura de ruido del sistema. | | PIM (Intermodulación Pasiva) | Distorsión de la señal causada por no linealidades en componentes pasivos (trazas, conectores). | | Efecto piel | La tendencia de la corriente de alta frecuencia a fluir sólo en la superficie exterior de un conductor. | | TCDk | Coeficiente térmico de constante dieléctrica. Mide cómo cambia Dk con la temperatura. | | V2X | Comunicación vehículo-a-todo. Permite que los automóviles se comuniquen con la infraestructura y otros vehículos. | | VLP Cobre | Cobre de muy bajo perfil. Cobre con mínima rugosidad superficial para reducir las pérdidas por efecto piel. |

Conclusión (próximos pasos)

Desarrollar una PCB de bajo ruido frontal de RF de grado automotriz es un acto de equilibrio entre física, confiabilidad y costo. Requiere alejarse de las reglas de diseño de PCB estándar y priorizar la estabilidad del material y la integridad de la señal por encima de todo.

Para los ingenieros y gerentes de adquisiciones, el camino hacia el éxito pasa por la colaboración temprana con su fabricante. No espere hasta que el diseño esté congelado para discutir las acumulaciones o la disponibilidad de materiales. Al seleccionar los materiales híbridos adecuados, aplicar estrictas pautas DFM y validar con pruebas de estrés específicas para automóviles, se asegura de que su frontal de RF funcione sin problemas desde el laboratorio de prototipos hasta la carretera.Si está listo para pasar su diseño de RF a producción o necesita una revisión de su conjunto actual para el cumplimiento automotriz, comuníquese con nuestro equipo de ingeniería para obtener un análisis DFM detallado.