Enlace IATF Automotriz: Qué cubre este manual (y a quién va dirigido)

Este manual aborda la brecha crítica entre poseer un certificado de calidad automotriz y aplicarlo realmente a un pedido específico de placa de circuito impreso (PCB). Definimos el enlace IATF automotriz como la conexión operativa entre sus requisitos de diseño específicos y el Sistema de Gestión de Calidad IATF 16949 del proveedor. A menudo, los compradores asumen que, debido a que una fábrica está certificada IATF, cada placa producida cumple automáticamente con los estándares automotrices. En realidad, sin un enlace explícito —definido a través de planes de control, PPAP (Proceso de Aprobación de Piezas de Producción) y notas de fabricación específicas— un pedido "automotriz" puede procesarse en una línea comercial estándar.

Esta guía está escrita para Gerentes de Compras, Ingenieros de Abastecimiento e Ingenieros de Calidad de Proveedores (SQE) que necesitan asegurar que sus componentes electrónicos automotrices se fabriquen con trazabilidad genuina y control de procesos. Va más allá de las definiciones teóricas de los estándares de calidad y se centra en los pasos transaccionales necesarios para hacerlos cumplir. Aprenderá cómo especificar requisitos que activen los protocolos IATF, cómo validar que esos protocolos estén activos y cómo auditar la capacidad de un proveedor de manera efectiva. En APTPCB (Fábrica de PCB APTPCB), vemos que la diferencia entre lanzamientos automotrices exitosos y proyectos estancados a menudo se reduce a cuán claramente se establece este vínculo durante la fase de RFQ. Este documento sirve como un marco para la toma de decisiones. Le ayuda a navegar por las compensaciones entre costo, velocidad y cumplimiento, asegurando que su estrategia de gestión de riesgos esté integrada en el propio hardware, no solo en la documentación.

Cuándo el enlace IATF automotriz es el enfoque correcto (y cuándo no lo es)

Comprender el alcance de este manual requiere saber cuándo aplicar los protocolos automotrices completos y cuándo es suficiente la fabricación estándar.

El enlace IATF automotriz es obligatorio cuando:

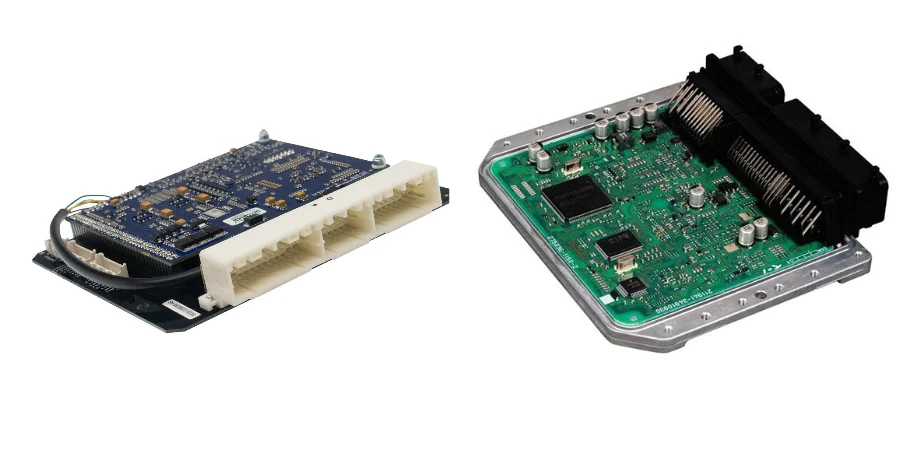

- Sistemas Críticos para la Seguridad: La PCB forma parte del ABS, despliegue de airbags, ADAS (Sistemas Avanzados de Asistencia al Conductor) o controles de dirección. Un fallo aquí pone en peligro vidas; la trazabilidad completa hasta el lote de materia prima es innegociable.

- Entornos Hostiles: El componente se encuentra bajo el capó (ECU), cerca de la transmisión o en los pasos de rueda, donde el ciclo térmico, la vibración y la exposición química son constantes.

- Fiabilidad a Largo Plazo: La garantía del vehículo se extiende por más de 10 años. La PCB debe resistir el crecimiento de filamentos anódicos conductores (CAF) y la fatiga de las uniones de soldadura durante una década de uso.

- Cumplimiento Normativo: Se le exige presentar datos IMDS (Sistema Internacional de Datos de Materiales) o cumplir con requisitos específicos del cliente OEM (CSRs).

Puede ser excesivo cuando:

- Prototipos no funcionales: Solo está probando la forma y el ajuste, no el rendimiento eléctrico ni la durabilidad.

- Accesorios de posventa: Dispositivos no integrados (p. ej., cargadores USB genéricos) que no interactúan con el bus CAN del vehículo ni con los sistemas de seguridad.

- Electrónica de consumo: Si está construyendo un control remoto estándar o un juguete, la sobrecarga de PPAP y APQP (Planificación Avanzada de la Calidad del Producto) añade costos y plazos innecesarios.

Requisitos que debe definir antes de cotizar

Una vez que haya determinado que la vinculación IATF automotriz es necesaria para su proyecto, debe traducir esta intención en especificaciones de ingeniería concretas. Notas vagas como "Construir según IPC Clase 3" son insuficientes para las cadenas de suministro automotrices modernas. Debe proporcionar parámetros específicos que obliguen al fabricante a seleccionar los materiales y flujos de proceso correctos.

Defina claramente los siguientes 10 requisitos en su plano de fabricación o documento de especificación técnica:

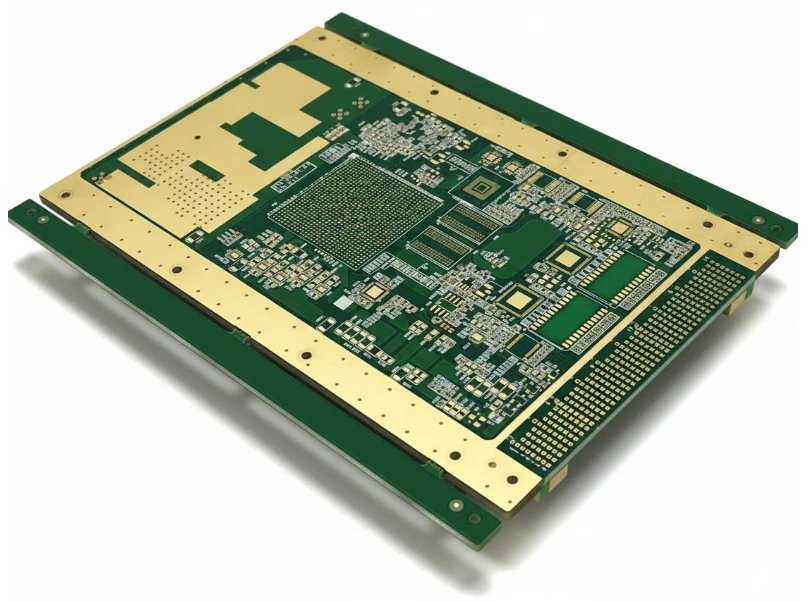

- Grado del material base: Especifique laminado "Grado Automotriz". No se limite a decir "FR4". Especifique un Tg alto (p. ej., Tg > 170°C) y un CTE bajo (Coeficiente de Expansión Térmica) para soportar el choque térmico.

- CTI (Índice de Seguimiento Comparativo): Solicite explícitamente un CTI ≥ 600V (PLC 0) si la placa maneja alto voltaje o se encuentra en un ambiente húmedo, para evitar el arco eléctrico.

- Estándares de limpieza: Establezca un límite para la contaminación iónica, típicamente < 1.56 µg/cm² de equivalente de NaCl, para prevenir la migración electroquímica.

- Especificaciones de la máscara de soldadura: Exija la adhesión a IPC-SM-840 Clase H (Alta fiabilidad). Especifique que la máscara debe ser resistente a fluidos automotrices (aceite, combustible, líquido de frenos).

- Espesor del chapado de cobre: Para la distribución de energía, especifique un mínimo de cobre en la pared del orificio (p. ej., promedio 25µm, mínimo 20µm) para asegurar la integridad del barril durante la expansión térmica.

- Clasificación IPC: Indique "IPC-6012 Clase 3" para los requisitos de rendimiento. Esto exige tolerancias más estrictas en los anillos anulares y los vacíos de chapado.

- Nivel de trazabilidad: Exija el marcado láser en PCBs individuales (código QR o Datamatrix) que contenga el código de fecha, número de lote e ID del panel.

- Nivel PPAP: Defina el nivel de envío requerido (generalmente Nivel 3 para nuevas piezas automotrices). Esto obliga al proveedor a generar un Plan de Control y un PFMEA.

- Registro IMDS: Exija al proveedor que cargue los datos del material a la base de datos IMDS y proporcione el número de identificación antes de la producción en masa.

- Soldabilidad: Especifique el cumplimiento de J-STD-003, asegurando que el acabado (p. ej., ENIG, Plata por Inmersión) permanezca soldable después de períodos de almacenamiento definidos (pruebas de envejecimiento).

Los riesgos ocultos que impiden la escalabilidad

Incluso con especificaciones perfectas, el enlace IATF automotriz puede romperse por las realidades operativas en la planta de producción. Estos son riesgos "ocultos" porque a menudo no aparecen en una auditoría estándar, pero se manifiestan como fallas durante el aumento de la producción en masa.

1. Sustitución de Materiales de Sub-nivel

- Riesgo: El proveedor de laminado se queda sin la resina automotriz "Marca A" especificada y la sustituye por la "Marca B" con especificaciones similares pero diferentes comportamientos de curado.

- Por qué ocurre: Presión de la cadena de suministro y falta de listas de materiales (BOM) bloqueadas a nivel de materia prima.

- Detección: Análisis FTIR (Espectroscopia Infrarroja por Transformada de Fourier) en las materias primas entrantes.

- Prevención: Exigir una política de "No Cambio" en la marca y tipo de laminado sin una PCN (Notificación de Cambio de Producto) previa.

2. La Trampa de la "Muestra Dorada"

- Riesgo: Los prototipos se construyen en una línea de ingeniería dedicada, pero la producción en masa se traslada a una línea de alta velocidad con diferentes baños químicos.

- Por qué ocurre: Las fábricas optimizan el rendimiento en la producción en volumen.

- Detección: Discrepancias en el análisis de microsecciones entre el prototipo y la corrida piloto.

- Prevención: Requerir el plan de "Lanzamiento Seguro" donde la corrida piloto utiliza el equipo exacto destinado a la producción en masa.

3. Curado Incompleto de la Máscara de Soldadura

- Riesgo: La máscara de soldadura se despega o ampolla bajo ciclos térmicos severos.

- Por qué ocurre: Acelerar el proceso de curado UV o térmico para eliminar cuellos de botella.

- Detección: Pruebas de frotamiento con solvente (prueba MEK) y pruebas de cinta según IPC-TM-650.

- Prevención: Auditar los perfiles del horno y asegurar que los tiempos de curado se registren automáticamente.

4. Manchas de perforación en interconexiones de alta densidad

- Riesgo: Circuitos abiertos intermitentes en las vías debido a que la mancha de resina bloquea la conexión de cobre.

- Por qué ocurre: Las brocas se usan en exceso (superando el recuento de impactos) o la química de desmanchado es débil.

- Detección: Microseccionamiento de las estructuras de vía más complejas en el panel.

- Prevención: Aplicar una gestión estricta de la vida útil de las brocas y dosificación automatizada para las líneas de desmanchado.

5. Brechas de trazabilidad en la reelaboración

- Riesgo: Una PCB falla la prueba E, se repara manualmente y vuelve a la línea sin un registro.

- Por qué ocurre: Operadores que intentan mantener altos los números de rendimiento.

- Detección: La inspección visual a menudo lo pasa por alto; requiere análisis del registro de datos.

- Prevención: Configurar las máquinas de prueba E para bloquear los números de serie fallidos hasta que sean autorizados por un Ingeniero de Calidad.

6. Vacíos de chapado en orificios de alta relación de aspecto

- Riesgo: El chapado delgado en el centro de los orificios profundos provoca grietas en el barril.

- Por qué ocurre: Agitación o poder de penetración inadecuados en el tanque de chapado para placas gruesas.

- Detección: Pruebas de choque térmico seguidas de medición de resistencia.

- Prevención: Utilizar bastidores de chapado específicos para la relación de aspecto y barras de vuelo con vibración.

7. Crecimiento de CAF (Filamento Anódico Conductivo)

- Riesgo: Cortocircuitos que se desarrollan internamente durante meses de operación.

- Por qué ocurre: Microfisuras en la resina o una unión deficiente entre el vidrio y la resina permiten la entrada de humedad.

- Detección: Pruebas CAF (1000 horas a alto voltaje/humedad).

- Prevención: Usar materiales resistentes a CAF y optimizar las velocidades/avances de perforación para evitar el efecto mecha.

8. Daños por manipulación (ESD)

- Riesgo: Daños latentes en el sustrato de la PCB o en los componentes incrustados.

- Por qué ocurre: Mala conexión a tierra en el área de inspección final o empaque.

- Detección: A menudo imposible de detectar en placas desnudas; falla en el ensamblaje.

- Prevención: Protocolos ESD estrictos y auditorías periódicas de las correas de conexión a tierra y el suelo.

Plan de validación (qué probar, cuándo y qué significa "aprobado")

Para asegurar la vinculación automotriz IATF, no puede depender únicamente del Certificado de Conformidad (CoC) del proveedor. Necesita un plan de validación que verifique que el producto cumple con la intención del diseño. Este plan debe ejecutarse durante la fase de NPI (Introducción de Nuevo Producto) y periódicamente durante la producción en masa.

1. Continuidad y Aislamiento Eléctrico (100%)

- Objetivo: Asegurar que no haya circuitos abiertos o cortocircuitos.

- Método: Sonda volante (para prototipos) o Cama de agujas (para volumen).

- Aceptación: 100% Aprobado. No se permiten reparaciones manuales para rutas críticas de seguridad.

2. Análisis de Microsección (Por Lote)

- Objetivo: Verificar la integridad estructural interna.

- Método: Seccionamiento transversal de cupones del borde del panel.

- Aceptación: El espesor del cobre cumple con la especificación, sin grietas en el chapado, registro dentro de la tolerancia, espesor dieléctrico correcto.

3. Prueba de Choque Térmico (Periódica)

- Objetivo: Simular cambios rápidos de temperatura en el vehículo.

- Método: -40°C a +125°C (o superior), más de 500 ciclos.

- Aceptación: Cambio en la resistencia < 10%. Sin delaminación ni grietas en los barriles.

4. Prueba de Soldabilidad (Por Lote)

- Objetivo: Asegurar que el proceso de PCBA sea exitoso.

- Método: Prueba de inmersión y observación / Prueba de equilibrio de humectación.

- Aceptación: > 95% de cobertura de humectación. Sin deshumectación o no humectación.

5. Prueba de Contaminación Iónica (Por Lote)

- Objetivo: Prevenir la corrosión y la migración electroquímica.

- Método: Prueba ROSE (Resistividad del Extracto de Solvente) o Cromatografía Iónica.

- Aceptación: < 1.56 µg/cm² equivalente de NaCl (o límite específico del cliente).

6. Verificación Dimensional (Primer Artículo)

- Objetivo: Confirmar el ajuste físico.

- Método: CMM (Máquina de Medición por Coordenadas) o medición óptica.

- Aceptación: Todas las dimensiones dentro de la tolerancia. Cpk > 1.33 para dimensiones críticas.

7. Prueba de Estrés de Interconexión (IST) (Calificación)

- Objetivo: Pruebas de vida acelerada de las vías.

- Método: Ciclos térmicos de cupones de prueba específicos hasta la falla.

- Aceptación: Los ciclos hasta la falla deben exceder el estándar de la industria para la clase de aplicación específica. 8. Control de Impedancia (Lote)

- Objetivo: Integridad de la señal para datos de alta velocidad (CAN-FD, Ethernet).

- Método: TDR (Reflectometría en el Dominio del Tiempo) en cupones de prueba.

- Aceptación: Dentro de ±10% (o ±5%) de la impedancia objetivo.

Lista de verificación del proveedor (RFQ + preguntas de auditoría)

Utilice esta lista de verificación para evaluar a posibles socios. Un proveedor capaz de una verdadera vinculación IATF automotriz responderá a estas preguntas con datos, no solo con un "sí".

Grupo 1: Entradas de RFQ (Lo que usted envía)

- Archivos Gerber (RS-274X o X2) con apilamiento de capas claro.

- Netlist IPC (IPC-356) para comparación de pruebas eléctricas.

- Plano de fabricación que haga referencia a IPC-6012 Clase 3.

- Hoja de especificaciones de material (referencias de hoja de especificaciones).

- Requisitos de panelización (marcas de referencia, orificios de herramientas).

- Requisitos de procesos especiales (p. ej., chapado de bordes, vía en pad).

- Proyecciones de volumen (EAU) para determinar la estrategia de herramientas.

- Requisitos de embalaje (bolsas ESD, indicadores de humedad).

Grupo 2: Prueba de Capacidad (Lo que ellos proporcionan)

- Certificado IATF 16949 válido (verificar vencimiento y alcance).

- Lista de equipos que muestre la capacidad de inspección óptica automatizada (AOI).

- Capacidad demostrada para la relación de aspecto requerida (p. ej., 10:1).

- Capacidades de laboratorio internas (Microsección, Choque térmico, Rayos X).

- Ejemplos de piezas automotrices similares producidas (la versión redactada está bien).

- Muestra de informe DFM que muestre cómo detectan problemas de diseño. Grupo 3: Sistema de Calidad y Trazabilidad

- ¿Utilizan un MES (Sistema de Ejecución de Manufactura) computarizado?

- ¿Pueden rastrear una placa específica hasta el lote de materia prima?

- ¿Existe un proceso de "Lanzamiento Seguro" o "Contención Temprana de Producción"?

- ¿Cómo se ponen en cuarentena y se desechan los materiales no conformes?

- ¿Están los operadores certificados para la inspección IPC-A-600?

- ¿Existe un programa de calibración documentado para todas las herramientas de medición?

Grupo 4: Control de Cambios y Entrega

- ¿Existe un acuerdo formal de PCN (Notificación de Cambio de Producto)?

- ¿Cuál es la política sobre la subcontratación de procesos (ej. acabado superficial)?

- ¿Tienen un Plan de Continuidad del Negocio (recuperación ante desastres)?

- ¿Cómo se gestiona el stock de seguridad para las fluctuaciones automotrices?

- ¿Cuál es el tiempo de respuesta estándar para un informe de acción correctiva (8D)?

- ¿Soportan EDI (Intercambio Electrónico de Datos) para pedidos?

Guía de decisión (compromisos que realmente puedes elegir)

Implementar la vinculación IATF automotriz implica compromisos. No se pueden maximizar todos los parámetros simultáneamente. A continuación, se explica cómo navegar por los puntos de decisión comunes.

1. Fiabilidad vs. Costo (Clase 2 vs. Clase 3)

- Si priorizas la fiabilidad absoluta para los sistemas de seguridad, elige la Clase 3 de IPC. Requiere más cobre, controles de chapado más estrictos y más inspección.

- De lo contrario, elija la Clase IPC 2 para infoentretenimiento o electrónica de cabina no crítica. Es significativamente más barata y rápida de producir.

2. Velocidad vs. Cumplimiento (Entrega Rápida vs. PPAP)

- Si prioriza tener prototipos en el laboratorio la próxima semana, elija una entrega rápida de "Especificación Estándar" sin PPAP completo.

- De lo contrario, elija un plazo de entrega estándar (3-4 semanas) para permitir el proceso APQP completo, la verificación de herramientas y la generación de documentación requerida para la aprobación de la pieza de producción.

3. Rendimiento del Material vs. Disponibilidad

- Si prioriza la resistencia térmica extrema, elija un laminado automotriz especializado (por ejemplo, Rogers o Isola de alta gama). Esté preparado para plazos de entrega más largos.

- De lo contrario, elija un FR4 de alta Tg estándar de un proveedor importante (como Shengyi o Kingboard) que esté fácilmente disponible en stock, siempre que cumpla con sus requisitos básicos de Tg y CTI.

4. Densidad vs. Rendimiento (HDI vs. Agujero Pasante)

- Si prioriza la miniaturización para una ECU compacta, elija HDI (Interconexión de Alta Densidad) con microvías.

- De lo contrario, elija tecnología de agujero pasante estándar si el espacio lo permite. Es más robusta, más fácil de inspeccionar y tiene un menor riesgo de defectos latentes en el campo.

5. Soporte Local vs. Escala Global

- Si prioriza cambios de ingeniería rápidos y colaboración DFM, elija un proveedor con un fuerte soporte de ingeniería local o un equipo dedicado de servicio de cumplimiento de aptpcb.

- De lo contrario, elija una fábrica de gran volumen y especializada si el diseño está congelado y el costo es el único factor determinante.

Preguntas Frecuentes

P: ¿Cuál es la principal diferencia entre ISO 9001 e IATF 16949 para PCB? R: ISO 9001 es un sistema de gestión de calidad general. IATF 16949 añade requisitos automotrices específicos como la prevención de defectos, la reducción de la variación y la reducción de residuos en la cadena de suministro, centrándose en gran medida en la gestión de riesgos (AMFE).

P: ¿Puedo usar FR4 estándar para aplicaciones automotrices? R: Depende de la aplicación. Para la electrónica de cabina no crítica, el FR4 estándar podría funcionar. Para aplicaciones debajo del capó, normalmente se necesitan materiales de alta Tg, libres de halógenos o de alto CTI para soportar el calor y el voltaje.

P: ¿Qué es un PPAP y por qué lo necesito? R: PPAP (Proceso de Aprobación de Piezas de Producción) es una presentación de datos que demuestra que el proveedor puede cumplir con sus especificaciones a la tasa de producción cotizada. Evita que los prototipos "afortunados" enmascaren problemas de producción en masa.

P: ¿Por qué el CTI (Índice de Seguimiento Comparativo) es crítico para los vehículos eléctricos? R: Los vehículos eléctricos operan a voltajes más altos. Un material con bajo CTI puede carbonizarse y crear una trayectoria conductiva (pista) entre las trazas, lo que lleva a cortocircuitos y posibles incendios.

P: ¿Cómo maneja APTPCB la trazabilidad automotriz? R: APTPCB utiliza un MES integral que vincula cada paso de producción con la ID de panel específica, asegurando una trazabilidad completa hacia atrás hasta las materias primas y hacia adelante hasta los lotes de envío. P: ¿Es "PCB de Aviación AS9100" lo mismo que IATF Automotriz? R: No, pero están relacionados. Los estándares de PCB de Aviación AS9100 se centran en gran medida en la gestión de la configuración y la documentación para la industria aeroespacial, mientras que IATF se enfoca en la capacidad del proceso y la mejora continua para la producción automotriz de alto volumen.

P: ¿Qué es el plan de "Lanzamiento Seguro"? R: Es un período de inspección intensificada (a menudo 200% visual o muestreo aumentado) durante el aumento inicial de la producción para detectar cualquier problema antes de que llegue al cliente.

P: ¿Puedo omitir la prueba eléctrica (E-test) para ahorrar costos? R: Nunca para el sector automotriz. Las pruebas eléctricas son el guardián final contra circuitos abiertos y cortocircuitos. Omitirlas rompe el vínculo con IATF y lo expone a una responsabilidad masiva.

Páginas y herramientas relacionadas

- PCB para Electrónica Automotriz – Explore capacidades específicas para unidades de control de motor, infoentretenimiento y sistemas de seguridad.

- Sistema de Calidad de PCB – Profundice en las certificaciones y metodologías de control de calidad utilizadas para mantener altos estándares.

- Inspección del Primer Artículo – Comprenda el proceso de verificación detallado que valida la configuración de fabricación antes de las tiradas de volumen.

- Materiales Isola para PCB – Revise los datos técnicos sobre laminados de alto rendimiento a menudo requeridos para la fiabilidad térmica automotriz.

- PCB de Cobre Pesado – Conozca las soluciones para la distribución de alta potencia en sistemas de gestión de baterías de vehículos eléctricos.

- Directrices DFM – Acceda a las reglas de diseño que ayudan a garantizar que su placa sea fabricable y cumpla con las normativas desde el principio.

Solicitar una cotización

¿Listo para validar su diseño para la producción automotriz? En APTPCB, ofrecemos una revisión DFM exhaustiva junto con su cotización para identificar posibles riesgos de cumplimiento de manera temprana.

Para obtener un DFM y una cotización precisos, proporcione:

- Archivos Gerber: Formato RS-274X o X2.

- Plano de Fabricación: Incluyendo apilamiento, especificaciones de materiales y clase IPC.

- Volumen: Cantidad de prototipos y uso anual estimado (EAU).

- Requisitos Especiales: Nivel PPAP, IMDS o necesidades de pruebas específicas.

Obtener una Cotización y Revisión DFM

Conclusión

Establecer un enlace IATF automotriz robusto no se trata de recolectar certificados; se trata de diseñar una cadena de suministro que sea resiliente, rastreable y conforme por diseño. Al definir requisitos claros, comprender los riesgos ocultos de la ampliación y aplicar un plan de validación riguroso, usted transforma la adquisición de sus PCB de una compra de productos básicos en un activo estratégico de seguridad. Ya sea que esté construyendo la próxima generación de sistemas de energía para vehículos eléctricos o sensores de seguridad críticos, los pasos descritos en este manual proporcionan la hoja de ruta para una fabricación segura y escalable.