Bluetooth de baja energía (BLE): qué cubre este manual (y para quién es)

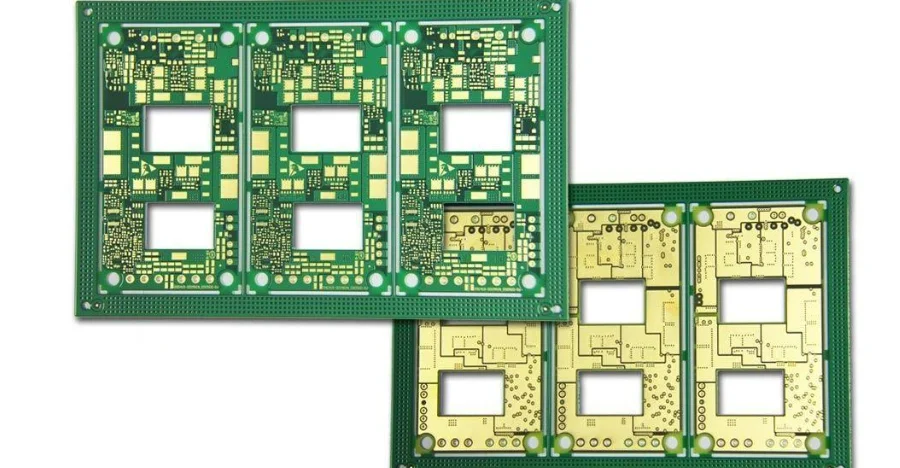

Los dispositivos de IoT médico (IoMT) dependen en gran medida de una conectividad estable, y la pasarela Bluetooth de baja energía (BLE) es el puente crítico entre los sensores del paciente y la nube. Este manual está diseñado para ingenieros de hardware, gerentes de producto y líderes de adquisiciones que necesitan navegar por las complejidades del cumplimiento de PCB de pasarelas médicas BLE sin perderse en la jerga teórica. Nos centramos en el lado de la fabricación y adquisición del cumplimiento, asegurando que sus especificaciones de diseño se traduzcan en una placa física que cumpla con los estándares regulatorios como IEC 60601 e ISO 13485.

Obtendrá un enfoque estructurado para definir especificaciones que reduzcan la interferencia de RF, una guía de evaluación de riesgos para identificar puntos de falla antes de la producción en masa y un plan de validación para garantizar la calidad. A diferencia de las guías genéricas de PCB, este documento aborda específicamente la intersección única del rendimiento de RF y la fiabilidad médica. Eliminamos la palabrería de marketing para proporcionar listas de verificación accionables que puede usar de inmediato en sus paquetes de Solicitud de Cotización (RFQ).

En APTPCB (Fábrica de PCB de APTPCB), entendemos que una falla en una pasarela médica no es solo un fallo técnico; es un riesgo potencial para la continuidad de los datos del paciente. Esta guía le ayuda a seleccionar los materiales adecuados, definir la pila de capas correcta y auditar su cadena de suministro para garantizar que cada placa funcione de manera idéntica a su muestra dorada.

Bluetooth de baja energía (BLE) es el enfoque correcto (y cuando no lo es)

Comprender el alcance de su proyecto es el primer paso para aplicar los rigurosos estándares detallados en esta guía.

Este enfoque es crítico cuando:

- La integridad de los datos del paciente es primordial: Su pasarela agrega datos de monitores continuos de glucosa, marcapasos o signos vitales de salas de hospital donde la pérdida de datos es inaceptable.

- Se requiere aprobación regulatoria: El dispositivo debe pasar las certificaciones de la FDA, CE (MDR) o FCC, donde el rendimiento EMI/EMC a nivel de PCB es un factor decisivo.

- El entorno no está controlado: La pasarela se implementará en entornos de atención médica domiciliaria o en salas de hospital concurridas con altos niveles de ruido RF.

- Ciclo de vida largo: Se espera que el producto permanezca en el campo durante 5 a 10 años sin revisión de hardware.

Este enfoque puede ser excesivo cuando:

- Seguimiento del bienestar del consumidor: El dispositivo es un simple concentrador de seguimiento de actividad física donde las caídas ocasionales de datos son molestas pero no críticas.

- Prototipos/Prueba de concepto: Se encuentra en la fase inicial de prototipado (breadboard) probando la lógica básica de conectividad BLE, no la fiabilidad del hardware.

- Pasarelas industriales no médicas: Aunque robustas, estas no requieren la biocompatibilidad específica o la trazabilidad estricta de ISO 13485 de los dispositivos médicos.

Requisitos que debe definir antes de cotizar

Una vez que haya determinado que es necesario un cumplimiento estricto, debe traducir la "alta calidad" en parámetros específicos y medibles para su fabricante. Las solicitudes vagas conducen a la variación; los números específicos conducen al cumplimiento.

- Material Base (Laminado): Especifique FR4 de alta Tg (Tg ≥ 170°C) para soportar múltiples ciclos de reflujo y posibles procesos de encapsulado. Para la sección de RF, considere materiales de baja pérdida si la longitud de la traza es significativa, aunque el FR4 estándar suele ser suficiente para tiradas cortas de BLE si se controla bien.

- Tolerancia de la Constante Dieléctrica (Dk): Defina explícitamente el valor de Dk (p. ej., 4.2 ±0.1 @ 1GHz). Las variaciones en Dk desplazarán la impedancia de su red de adaptación de antena BLE, reduciendo el alcance.

- Configuración de Apilamiento: Defina una configuración de apilamiento equilibrada (generalmente de 4 o 6 capas) con un plano de tierra sólido inmediatamente adyacente a la capa de señal BLE para minimizar la EMI.

- Control de Impedancia: Especifique una impedancia de 50Ω de un solo extremo para la traza de la antena con una tolerancia de ±5% (el estándar es ±10%, pero la RF médica exige un control más estricto).

- Acabado Superficial: Exija ENIG (Oro por Inmersión de Níquel Electrolítico) o ENEPIG. Estas superficies planas son esenciales para los componentes de paso fino que a menudo se utilizan en módulos BLE y garantizan uniones de soldadura fiables sin los riesgos de oxidación de OSP.

- Peso del Cobre: El estándar de 1oz (35µm) suele ser suficiente, pero verifique los requisitos de corriente si el gateway incluye funciones de alimentación a través de Ethernet (PoE).

- Color de la Máscara de Soldadura: Utilice Verde Mate o Negro Mate. Los acabados mate reducen el deslumbramiento durante la inspección óptica automatizada (AOI), mejorando las tasas de detección de defectos.

- Estándares de Limpieza: Especifique IPC-6012 Clase 2 como mínimo, con Clase 3 preferida para gateways de cuidados críticos. Exija explícitamente pruebas de contaminación iónica (prueba ROSE) para prevenir el crecimiento dendrítico.

- Tapado/Relleno de Vías: Requerir que las vías debajo del módulo BLE o los componentes BGA estén tapadas y cubiertas (VIPPO) para evitar el efecto mecha de la soldadura, que causa uniones débiles.

- Marcado y Trazabilidad: Requerir que los códigos de fecha, las marcas UL y los números de serie estén grabados en cobre o serigrafía permanente para una trazabilidad completa del lote.

- Tolerancias Dimensionales: Establezca tolerancias de contorno de ±0.10mm para asegurar que la PCB encaje perfectamente en gabinetes médicos compactos sin tensión.

- Clasificación de Inflamabilidad: UL 94V-0 no es negociable para entornos médicos.

Los riesgos ocultos que impiden la escalabilidad

Definir los requisitos es solo la mitad de la batalla; también debe anticipar dónde el proceso de fabricación suele desviarse, causando fallas en la conformidad de la PCB del gateway médico BLE durante la producción en volumen.

- Riesgo: Deriva de Impedancia debido a la Variación del Prepreg.

- Por qué: Los proveedores podrían cambiar las marcas de prepreg para ahorrar costos, alterando el espesor dieléctrico.

- Detección: Los cupones TDR (Reflectometría en el Dominio del Tiempo) fallan, o el alcance de la antena disminuye en el campo.

- Prevención: Bloquear la pila de capas y la marca del material (ej., "Isola 370HR o equivalente aprobado por escrito").

- Riesgo: Síndrome de la Almohadilla Negra (ENIG).

- Por qué: Un control deficiente del contenido de fósforo en el baño de níquel conduce a uniones frágiles.

- Detección: Las uniones de soldadura se fracturan bajo un estrés mecánico menor (prueba de caída).

- Prevención: Auditar los registros de análisis químicos del proveedor y exigir el cumplimiento de IPC-4552.

- Riesgo: Contaminación Iónica (Dendritas).

- Por qué: Los residuos de fundente de HASL o el grabado agresivo no se eliminan completamente.

- Detección: La placa se cortocircuita después de meses en ambientes húmedos (habitaciones de hospital).

- Prevención: Exigir pruebas de limpieza iónica (< 1.56µg/cm² equivalente de NaCl).

- Riesgo: Cortocircuito de la Cubierta de Blindaje RF.

- Por qué: Las aberturas de la máscara de soldadura para el blindaje RF son demasiado grandes o están desalineadas.

- Detección: El blindaje metálico cortocircuita las pistas en la capa superficial.

- Prevención: Diseñar presas de máscara de soldadura y definir tolerancias de registro estrictas.

- Riesgo: Desviación de Componentes en Pasivos Miniaturizados.

- Por qué: Componentes 0201 o 01005 utilizados en la red de adaptación de RF se levantan (efecto lápida) durante el reflujo.

- Detección: Inspección AOI o fallo funcional de RF.

- Prevención: Optimizar el diseño de la huella para las capacidades de proceso del fabricante específico.

- Riesgo: Fugas de Rayos X en QFN/BGA.

- Por qué: Los SoCs BLE suelen ser QFNs con grandes pads de tierra; una verificación de vacíos insuficiente provoca sobrecalentamiento.

- Detección: El dispositivo se reinicia aleatoriamente debido a un apagado térmico.

- Prevención: Exigir una inspección de rayos X al 100% para QFN/BGA con criterios de vacíos <25%.

- Riesgo: Componentes Falsificados.

- Por qué: La escasez lleva a las compras a mercados grises.

- Detección: Altas tasas de fallo o fuentes de marcado ligeramente diferentes.

- Prevención: Comprar solo a distribuidores autorizados y exigir un Certificado de Conformidad (CoC).

- Riesgo: Alabeo y Torsión.

- Por qué: La distribución desequilibrada del cobre hace que la placa se doble durante el reflujo.

- Detección: La placa no se asienta plana en la carcasa o ejerce tensión sobre las uniones de soldadura.

- Prevención: "Copper thieving" (equilibrado) en las capas externas durante la ingeniería CAM.

Plan de validación (qué probar, cuándo y qué significa "aprobado")

Para asegurar que su PCB de puerta de enlace médica BLE sea verdaderamente conforme, no puede confiar únicamente en la palabra del proveedor; necesita un protocolo de validación estructurado que controle el lanzamiento del producto.

- Objetivo: Verificar la Integridad de la Señal (Impedancia).

- Método: Pruebas TDR en cupones de prueba incluidos en el panel de producción.

- Criterios: La impedancia medida debe estar dentro de ±5% (o ±10% si se especifica) del objetivo de 50Ω.

- Objetivo: Verificar la Seguridad del Material (Inflamabilidad).

- Objetivo: Verificar el número de archivo UL y realizar una prueba de llama.

- Método: Revisar el número de archivo UL y realizar una prueba de llama en una muestra si se cambian de proveedor.

- Criterios: El material debe autoextinguirse en 10 segundos (V-0).

- Objetivo: Verificar la soldabilidad.

- Método: Prueba de flotación de soldadura o prueba de equilibrio de humectación según IPC-J-STD-003.

- Criterios: >95% de cobertura de la superficie con un recubrimiento de soldadura liso y continuo.

- Objetivo: Verificar la limpieza.

- Método: Cromatografía iónica o prueba ROSE.

- Criterios: Niveles de contaminación por debajo de 1.56 µg/cm² de equivalente de NaCl.

- Objetivo: Verificar el rendimiento de RF.

- Método: Medición de potencia conducida y prueba de sensibilidad en una cámara anecoica o caja de blindaje.

- Criterios: La potencia TX y la sensibilidad RX deben coincidir con la hoja de datos/simulación dentro de ±1.5dB.

- Objetivo: Verificar el estrés térmico.

- Método: Ciclos térmicos (-40°C a +85°C) durante más de 100 ciclos.

- Criterios: Sin grietas en las vías, sin delaminación y la prueba funcional pasa después del ciclo.

- Objetivo: Verificar la robustez mecánica.

- Método: Prueba de caída de la unidad ensamblada desde 1 metro.

- Criterios: Sin fractura de BGA/QFN y el dispositivo permanece funcional.

- Objetivo: Verificar la alineación de capas.

- Método: Análisis de microsección (corte transversal).

- Criterios: Registro de capas internas dentro de la tolerancia especificada; sin rotura de vías.

- Objetivo: Verificar el espesor del acabado superficial.

- Método: Fluorescencia de Rayos X (XRF).

- Criterios: Espesor de oro 2-5µin; Espesor de níquel 120-240µin (para ENIG).

- Objetivo: Verificar la interacción software/hardware.

- Método: Prueba funcional (FCT) cargando firmware y ejecutando un bucle de diagnóstico.

- Criterios: 100% de aprobación en todas las E/S y paquetes de publicidad BLE.

Lista de verificación del proveedor (Solicitud de Cotización (RFQ) + preguntas de auditoría)

Utilice esta lista de verificación para evaluar a posibles socios como APTPCB o para auditar su cadena de suministro actual en cuanto al cumplimiento de PCB de pasarela médica BLE.

Grupo 1: Entradas de RFQ (Lo que usted envía)

- Archivos Gerber (RS-274X o X2) con contorno de placa claro.

- Archivo de perforación con orificios chapados vs. no chapados definidos.

- Netlist IPC para verificación de pruebas eléctricas.

- Dibujo de apilamiento que especifique el tipo de material (ej., "Isola 370HR") y el orden de las capas.

- Tabla de requisitos de impedancia (Capa, Ancho de Pista, Impedancia Objetivo).

- Dibujo de ensamblaje que muestre la polaridad de los componentes e instrucciones especiales de montaje.

- Lista de Materiales (BOM) con listas de fabricantes aprobados (AML).

- Archivo de centroide Pick and Place (XY).

- Documento de especificación de prueba (requisitos ICT/FCT).

- Requisitos de embalaje (bolsas ESD, tarjetas indicadoras de humedad).

Grupo 2: Prueba de Capacidad (Lo que deben mostrar)

- Certificación ISO 13485 (Gestión de Calidad para Dispositivos Médicos).

- Certificación UL para el laminado y apilamiento específicos propuestos.

- Capacidades internas de control de impedancia (equipo TDR).

- Experiencia con placas de señal mixta (RF + Digital).

- Capacidad de Inspección Óptica Automatizada (AOI) para capas internas y externas.

- Capacidad de inspección por Rayos X para componentes BGA/QFN/LGA.

- Capacidad de prueba de limpieza (ROSE/Cromatografía Iónica).

- Disponibilidad de equipo de inspección de pasta de soldadura (SPI).

Grupo 3: Sistema de Calidad y Trazabilidad

- ¿Tienen un sistema para rastrear lotes de materia prima hasta lotes de PCB terminados?

- ¿Pueden proporcionar un informe de Inspección del Primer Artículo (FAI) según AS9102 o equivalente?

- ¿Existe un procedimiento definido para manejar material no conforme (MRB)?

- ¿Realizan pruebas eléctricas al 100% (Sonda Volante o Lecho de Agujas)?

- ¿Están sus operadores capacitados según IPC-A-600/610 Clase 2 o 3?

- ¿Tienen implementadas medidas de control ESD (suelos, pulseras antiestáticas, conexión a tierra)?

Grupo 4: Control de Cambios y Entrega

- ¿Tienen un sistema formal de Notificación de Cambio de Proceso (PCN)?

- ¿Le notificarán antes de cambiar de proveedores de materiales o ubicaciones de fabricación?

- ¿Pueden soportar procesos "bloqueados" donde no se permiten cambios sin aprobación?

- ¿Cuál es su tiempo de entrega estándar para NPI (Introducción de Nuevo Producto) vs. Producción en Masa?

- ¿Ofrecen programas de stock de seguridad para componentes críticos?

- ¿Existe un plan de recuperación ante desastres para el sitio de fabricación?

Guía de decisión (compensaciones que realmente puedes elegir)

Toda decisión de ingeniería implica un compromiso. Aquí se explica cómo gestionar las compensaciones específicamente para proyectos de PCB de pasarela médica BLE.

- Clase 2 vs. Clase 3: Si prioriza el costo y el dispositivo no es de soporte vital, elija IPC Clase 2. Si prioriza la fiabilidad absoluta y la protección contra responsabilidades, elija IPC Clase 3 (espere un costo 15-20% mayor).

- ENIG vs. OSP: Si prioriza la vida útil y la planitud de BGA, elija ENIG. Si prioriza el costo más bajo y tiene un ciclo de cadena de suministro corto, elija OSP (pero tenga cuidado con la oxidación de las almohadillas de RF).

- HDI vs. Through-Hole: Si prioriza la miniaturización y la integridad de la señal, elija HDI (Interconexión de Alta Densidad). Si prioriza un menor costo de fabricación y una depuración más sencilla, elija la tecnología Standard Through-Hole.

- Oro Duro vs. ENIG: Si prioriza la resistencia al desgaste para conectores de borde (p. ej., inserción de módulos), elija Oro Duro. Para soldadura general, quédese con ENIG.

- Profundidad de Pruebas: Si prioriza la velocidad de comercialización, elija las pruebas de Sonda Volante (Flying Probe). Si prioriza el rendimiento y la cobertura de volumen, invierta en un accesorio de Lecho de Agujas (ICT).

- Selección de Material: Si prioriza el rendimiento de RF en largas distancias, elija híbridos de Rogers/Teflon. Si prioriza el costo y el rango BLE estándar (10-30 m), elija FR4 de alta Tg.

- Abastecimiento: Si prioriza la seguridad del suministro, elija el Ensamblaje Llave en Mano donde el proveedor de PCB se encarga de las piezas. Si prioriza un control estricto de la lista de materiales (BOM), obtenga usted mismo los CI críticos y consígnelos (Consignación).

Preguntas Frecuentes

P: ¿Una PCB de puerta de enlace BLE requiere certificación UL? R: Sí. La PCB desnuda debe tener una clasificación de inflamabilidad UL 94V-0, y el ensamblaje final a menudo requiere la certificación de seguridad UL para el entorno médico.

P: ¿Puedo usar FR4 estándar para Bluetooth de Baja Energía? R: Sí, el FR4 estándar es aceptable para BLE de 2.4GHz si las longitudes de las pistas son cortas y la impedancia está controlada. Para pistas más largas, el FR4 con pérdidas puede atenuar la señal.

P: ¿Cuál es la falla más común en las PCB de puertas de enlace médicas? R: Fracturas de las uniones de soldadura en componentes BGA/QFN debido a golpes por caída o ciclos térmicos, seguidas de contaminación iónica que causa cortocircuitos.

P: ¿Cómo me aseguro de que mi PCB cumpla con los requisitos de RF de FCC/CE? R: Siga exactamente el diseño de referencia del fabricante del chip BLE, use un plano de tierra sólido, conecte vías de tierra a lo largo de los bordes de la placa y verifique la impedancia.

P: ¿Por qué se prefiere ENIG sobre HASL para placas médicas? R: Las superficies HASL son irregulares, lo que dificulta la colocación precisa de componentes de paso fino. ENIG es perfectamente plano y sin plomo, cumpliendo con los requisitos de RoHS y ensamblaje.

P: ¿Cuál es la diferencia entre IPC Clase 2 y Clase 3 para puertas de enlace? A: La Clase 3 requiere anillos anulares más ajustados, mayor espesor de chapado en las vías y criterios visuales más estrictos, lo que resulta en una mayor fiabilidad pero un mayor coste.

P: ¿Debo panelizar las placas yo mismo o dejar que lo haga la fábrica? R: Deja que la fábrica lo haga. Ellos conocen mejor los límites de sus máquinas y las tasas de utilización de materiales, lo que te ahorra dinero y previene errores de corte en V.

P: ¿Con qué frecuencia debo auditar a mi proveedor de PCB? R: Para dispositivos médicos, una auditoría anual in situ o una auditoría de escritorio detallada es una práctica estándar para asegurar que los sistemas de calidad sigan cumpliendo las normativas.

Páginas y herramientas relacionadas

- Fabricación de PCB médicas – Profundiza en los estándares ISO específicos y las pruebas de fiabilidad requeridas para la electrónica de grado médico.

- Calculadora de impedancia – Utiliza esta herramienta para estimar los anchos de traza para tus líneas de antena BLE de 50Ω antes de finalizar tu apilamiento.

- Capacidades de PCB HDI – Aprende cómo la tecnología de interconexión de alta densidad puede ayudar a miniaturizar tu pasarela sin sacrificar la integridad de la señal.

- Sistema de calidad de PCB – Comprende los rigurosos procesos de inspección (AOI, rayos X, prueba eléctrica) que evitan que los defectos salgan de la fábrica.

- Servicios de ensamblaje llave en mano – Explora cómo la combinación de la fabricación y el ensamblaje de PCB simplifica la cadena de suministro para dispositivos médicos complejos.

Solicitar una cotización

¿Listo para llevar su diseño del concepto a la producción conforme? En APTPCB, ofrecemos una revisión DFM exhaustiva para detectar riesgos de cumplimiento antes de que pague un céntimo.

Para obtener la cotización y el DFM más precisos, proporcione:

- Archivos Gerber: Se prefiere el formato RS-274X.

- BOM (Lista de Materiales): Formato Excel con números de pieza del fabricante.

- Cantidades: Objetivos de prototipo (p. ej., 5-10) y producción (p. ej., 1k, 5k).

- Requisitos especiales: Especificaciones de impedancia, Clase 2/3 o solicitudes de materiales específicos.

Haga clic aquí para cargar sus archivos y obtener una cotización

Conclusión

Lograr la conformidad de la PCB de la pasarela médica BLE no se trata de marcar una casilla; se trata de construir una base de fiabilidad que proteja tanto a sus pacientes como la reputación de su marca. Al definir especificaciones claras para los materiales y la impedancia, anticipar riesgos de fabricación como la contaminación y la desviación de componentes, y aplicar un plan de validación estricto, elimina las variables que conducen a fallos en el campo. Utilice la lista de verificación proporcionada para responsabilizar a sus proveedores y priorice la transparencia sobre los precios más bajos. Cuando controla los insumos y audita el proceso, se asegura de que su pasarela médica funcione sin fallos en los entornos críticos donde más importa.