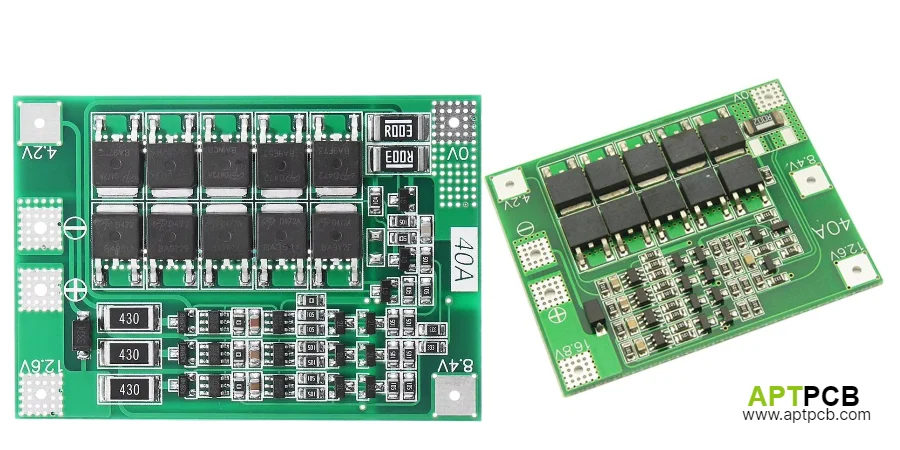

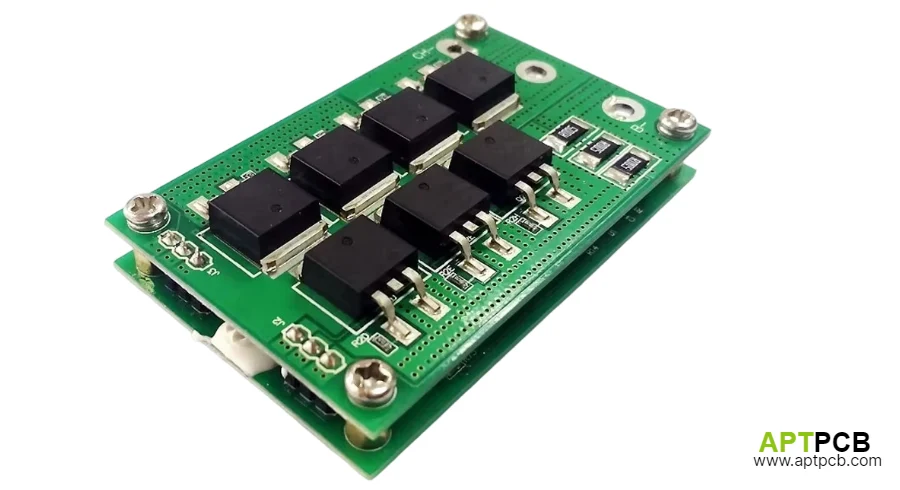

Los ensamblajes de PCB del Sistema de Gestión de Baterías (BMS) sirven como la columna vertebral de inteligencia y seguridad de los paquetes de baterías de iones de litio, monitoreando continuamente los voltajes, temperaturas y corriente de las celdas individuales mientras coordinan las funciones de carga, equilibrio y protección. Los diseños modernos de BMS deben lograr una precisión de medición dentro de ±5mV en 4-100+ celdas conectadas en serie, ejecutar respuestas de protección en microsegundos y mantener un funcionamiento confiable a través de 2000-5000 ciclos de batería que abarcan 10-15 años en aplicaciones automotrices, de almacenamiento de energía e industriales.

En APTPCB, ofrecemos servicios integrales de diseño y ensamblaje de PCB BMS que combinan experiencia en diseño analógico de precisión, procesos de fabricación de alta fiabilidad y pruebas funcionales validadas. Nuestras capacidades soportan diversas químicas de baterías, incluyendo celdas NMC, LFP y NCA, en rangos de voltaje desde baterías de herramientas eléctricas de 12V hasta paquetes de tracción automotriz de más de 800V y sistemas comerciales de almacenamiento de energía.

Implementación de una Arquitectura de Monitoreo de Voltaje de Celda de Precisión

La precisión del BMS determina fundamentalmente el rendimiento, la seguridad y la longevidad del paquete de baterías. Los errores de medición de voltaje se propagan a través de la estimación del estado de carga (SOC), causando una terminación prematura de la carga (reduciendo la capacidad utilizable) o una activación de protección retrasada (arriesgando daños a las celdas). Los diseños de BMS de alto rendimiento apuntan a una precisión absoluta de ±3-5mV en rangos de temperatura de funcionamiento de -40°C a +85°C, mientras manejan voltajes de modo común que alcanzan cientos de voltios en sistemas de baterías de alto voltaje.

En APTPCB, nuestros servicios de ensamblaje de BMS implementan arquitecturas de front-end analógico (AFE) probadas con procedimientos de calibración validados, asegurando la precisión de la medición en todos los volúmenes de producción.

Requisitos clave de diseño para la monitorización de voltaje

Integración de circuitos integrados de front-end analógico

- Chips AFE especializados (TI BQ76952, ADI LTC6811, NXP MC33771) que monitorizan de 6 a 18 celdas por dispositivo con ensamblaje llave en mano para el suministro y la colocación de componentes

- Arquitectura de comunicación en cadena (Daisy-chain) que permite sistemas escalables que monitorizan más de 100 celdas con interfaces diferenciales aisladas

- Controladores de equilibrio de celdas integrados, entradas de temperatura y funcionalidad GPIO que reducen el recuento de componentes externos

Diseño de referencia de precisión y ADC

- Referencias de voltaje compensadas por temperatura que mantienen una deriva de <10ppm/°C, asegurando la estabilidad de la medición en rangos de temperatura automotrices

- ADCs delta-sigma de alta resolución (16-24 bits efectivos) que logran una resolución sub-milivoltio después del filtrado digital

- Técnicas adecuadas de desacoplamiento y enrutamiento de referencia que evitan el acoplamiento de ruido de la conmutación digital en las rutas de medición analógicas

Conexión y Filtrado de Celdas

- Filtrado RC en las entradas de voltaje de las celdas (típicamente 100Ω + 100nF) que rechaza el ruido de conmutación de alta frecuencia mientras limita la corriente de entrada durante condiciones de falla

- Enrutamiento diferencial balanceado que mantiene longitudes de traza e impedancia coincidentes, minimizando la conversión de modo común a diferencial

- Colocación estratégica de componentes con aplicación de recubrimiento conformado de PCB que protege las entradas analógicas de alta impedancia de la humedad y la contaminación

Compensación y Calibración de Temperatura

- Procedimientos de calibración de fábrica que miden errores de offset y ganancia a múltiples temperaturas con parámetros de calibración almacenados en memoria no volátil

- Algoritmos de software que compensan errores sistemáticos mejorando la precisión absoluta de los niveles de especificación típicos de ±10-15mV a ±3-5mV

- Validación de la calidad de las pruebas de producción que verifica que cada BMS cumple con las especificaciones de precisión antes del envío

Aislamiento de Voltaje de Modo Común

- Fuentes de alimentación y interfaces de comunicación aisladas que permiten que los chips AFE operen al potencial del paquete de baterías (0-800V con respecto a la masa del vehículo)

- Diseño de PCB adecuado con fabricación especial de PCB, distancias de fuga y de aislamiento que mantienen un aislamiento de seguridad >2.5kV entre las secciones de alta y baja tensión

- Comunicación diferencial (SPI, I2C) transmitida a través de interfaces aisladas (capacitivas o basadas en transformador) que mantienen la integridad de los datos a pesar de los transitorios de modo común

Capacidades de diagnóstico y auto-prueba

- Comprobaciones de referencia de voltaje integradas y rutinas de auto-calibración de ADC que detectan la deriva de medición o fallos de componentes

- Verificación cruzada entre sensores redundantes o rutas de medición que permite la detección de fallos y el apagado seguro antes de que se desarrollen condiciones peligrosas

- Pruebas funcionales exhaustivas durante la fabricación que validan las capacidades de diagnóstico y la respuesta a fallos

Precisión y fiabilidad de medición validadas

Mediante la integración de AFE de precisión, procedimientos de calibración validados y pruebas exhaustivas implementadas a través de nuestros controles de sistema de calidad, APTPCB entrega ensamblajes BMS que logran una precisión de medición líder en la industria, apoyando la utilización óptima de la batería y la seguridad en aplicaciones automotrices e industriales exigentes.

Ejecución del balanceo de celdas para la optimización de la capacidad del paquete

Los desequilibrios de voltaje de las celdas se desarrollan naturalmente durante el funcionamiento de la batería debido a variaciones de fabricación, gradientes de temperatura y diferencias de envejecimiento entre las celdas. Sin un balanceo activo, la capacidad del paquete se ve limitada por la celda más débil: cuando la celda de menor capacidad alcanza el voltaje mínimo durante la descarga, el BMS debe detener la descarga incluso si otras celdas retienen energía significativa. De manera similar, durante la carga, la celda de mayor capacidad alcanza el voltaje máximo primero, terminando prematuramente la carga e impidiendo que otras celdas alcancen su capacidad total.

APTPCB implementa soluciones de balanceo integrales que optimizan la utilización de la energía del paquete y extienden la vida útil de la batería.

Implementación clave del balanceo de celdas

Circuitos de balanceo pasivo

- Balanceo disipativo basado en resistencias que purga el exceso de energía de las celdas de mayor voltaje en forma de calor durante los períodos de carga o reposo

- Interruptores MOSFET (controlados por el GPIO del chip AFE) que conectan resistencias de derivación (típicamente 50-100Ω, 1-2W) a través de las celdas objetivo

- Suministro de componentes de resistencias y MOSFETs con la clasificación adecuada que manejen la disipación de potencia continua a temperaturas elevadas

- Gestión térmica mediante la colocación estratégica de resistencias y un área de vertido de cobre adecuada para la disipación del calor

- Corrientes de balanceo típicas: 50-200mA por celda, suficientes para corregir desequilibrios durante períodos de carga prolongados

Topologías de balanceo activo

- Circuitos de transferencia de carga capacitivos o inductivos que mueven energía de celdas de mayor voltaje a celdas de menor voltaje, mejorando la eficiencia general

- Topologías de convertidores Flyback o resonantes que permiten la transferencia de energía bidireccional durante los períodos de carga, descarga o reposo

- Mayor número de componentes y costo justificados para aplicaciones que requieren un equilibrio rápido o alta eficiencia (vehículos eléctricos premium, almacenamiento estacionario)

- Diseño magnético personalizado y prototipado de ensamblaje NPI que valida el rendimiento antes del compromiso de producción

Algoritmos de control de equilibrio

- Equilibrio basado en umbrales que se activa cuando las diferencias de voltaje de las celdas superan los 10-50mV, evitando un desperdicio excesivo de energía por sobre-equilibrio

- Control sensible a la temperatura que reduce o desactiva el equilibrio a temperaturas elevadas, previniendo el riesgo de fuga térmica

- Equilibrio basado en el SOC (estado de carga) que concentra los esfuerzos de equilibrio durante los períodos de carga cuando las diferencias de voltaje son más pronunciadas

- Asignación dinámica de corriente que maximiza el rendimiento del equilibrio respetando los límites térmicos de las celdas individuales y del paquete completo

Integración térmica y seguridad

- Sensores de temperatura colocados cerca de las resistencias de equilibrio que proporcionan retroalimentación térmica a los algoritmos de control, evitando el sobrecalentamiento de los componentes

- Recubrimiento conforme de PCB que protege los circuitos de equilibrio y se adapta a los requisitos de disipación de calor localizada

- Circuitos de sobrecorriente y apagado térmico que proporcionan protección a prueba de fallos si los fallos de los MOSFET de equilibrado causan cortocircuitos

- Control de calidad de entrada en producción que examina resistencias y MOSFETs en cuanto a tolerancia y características térmicas, asegurando un rendimiento de equilibrado consistente

Monitorización del rendimiento de equilibrado

- Seguimiento en tiempo real de la corriente de equilibrado y la energía disipada por celda, lo que permite una visión diagnóstica de la salud de la celda y los patrones de degradación

- Registro histórico de la actividad de equilibrado que identifica las celdas que requieren un equilibrado excesivo, lo que indica pérdida de capacidad o alta autodescarga

- Comunicación del estado de equilibrado a través del bus CAN, lo que permite la optimización a nivel de sistema y estrategias de mantenimiento predictivo

Utilización optimizada de la energía del paquete

Al implementar estrategias de equilibrado apropiadas, validadas a través de procesos de producción en masa y pruebas exhaustivas, APTPCB permite ensamblajes BMS que maximizan la capacidad utilizable del paquete, extienden la vida útil y respaldan la economía óptima del sistema de batería en diversas aplicaciones.

Provisión de circuitos de protección de batería multicapa

La seguridad de las baterías de iones de litio depende de una protección multicapa que previene condiciones de funcionamiento peligrosas, incluyendo sobrecarga (riesgo de fuga térmica), sobredescarga (causando pérdida de capacidad o disolución de cobre), sobrecorriente (generando calor excesivo) y cortocircuitos (potencialmente causando incendios). Los circuitos de protección BMS deben responder en microsegundos a las condiciones de falla de rápido desarrollo, evitando al mismo tiempo disparos falsos durante el funcionamiento normal, incluyendo el arranque en frío, el frenado regenerativo o la carga rápida.

APTPCB implementa estrategias de protección integrales que cumplen con los requisitos de seguridad funcional automotriz y los estándares de fiabilidad industrial.

Requisitos clave de implementación de la protección

Funciones de protección basadas en el voltaje

- Protección contra sobretensión (OVP) que compara los voltajes de las celdas individuales con umbrales máximos (típicamente 4.2-4.3V para celdas NMC) con detección rápida (<10ms) y desconexión inmediata de la carga

- Protección contra subtensión (UVP) que previene la descarga profunda por debajo del voltaje mínimo seguro (típicamente 2.5-2.7V) donde ocurre un daño irreversible

- Ajustes de histéresis y retardo que previenen la oscilación durante la recuperación de voltaje después de la activación de la protección

- Protección de respaldo de hardware que utiliza comparadores de voltaje independientes, proporcionando una capa de seguridad redundante si falla la monitorización primaria

Funciones de protección basadas en la corriente

- Protección contra sobrecorriente de carga (COCP) que monitorea la corriente del paquete frente a las especificaciones de tasa de carga máxima (típicamente 1-3C para celdas de consumo)

- Protección contra sobrecorriente de descarga (DOCP) que detecta corrientes de descarga excesivas durante la aceleración, el arranque del motor o los cortocircuitos de carga

- Limitación de corriente multietapa que proporciona una respuesta gradual: advertencia al 90% del umbral, reducción de potencia al 100%, corte total al 110-120%

- Detección rápida de cortocircuitos (respuesta <10μs) que abre inmediatamente los contactores antes de que la corriente de falla cause daños a las celdas o un incendio

Protección basada en la temperatura

- Múltiples termistores NTC distribuidos por todo el paquete que monitorean las temperaturas de la superficie de las celdas y los puntos calientes críticos

- Límites de temperatura de carga (típicamente 0-45°C) que previenen el recubrimiento de litio durante la carga a baja temperatura o el estrés térmico durante la carga a alta temperatura

- Límites de temperatura de descarga (típicamente -20 a +60°C) que protegen las celdas del calentamiento excesivo durante la descarga de alta potencia

- Detección de fuga térmica que compara las tasas de aumento rápido de la temperatura, lo que activa el apagado de emergencia y las señales de alarma externas

Control de contactores y supresión de arco

- Contactores de alta fiabilidad (clasificados para >100k ciclos mecánicos, >10k ciclos eléctricos a plena carga) que aíslan la batería de la carga durante condiciones de falla

- Circuitos de precarga que limitan la corriente de irrupción al conectar la batería a capacitancias del sistema descargadas, evitando la soldadura de contactos

- Estrategias de arranque suave que aplican gradualmente el voltaje de la batería, reduciendo el estrés mecánico en contactores y la electrónica aguas abajo

- Supresión de arco mediante secuencias controladas de apertura de contactores y posibles circuitos activos de extinción de arco para aplicaciones de alta potencia

Redundancia y diseño a prueba de fallos

- Circuitos integrados de monitoreo independientes que proporcionan medición redundante de voltaje y corriente, detectando fallas primarias del BMS

- Circuitos de vigilancia de hardware que fuerzan un estado seguro si el firmware del microcontrolador falla o si ocurren tiempos de espera de comunicación

- Dispositivos de seguridad mecánicos (fusibles, limitadores de corriente, fusibles térmicos) que proporcionan protección de último recurso si todas las protecciones electrónicas fallan

- Validación exhaustiva de pruebas y calidad que verifica la activación de la protección en umbrales específicos en todas las unidades de producción

Rendimiento de protección certificado

A través de la implementación de protección multicapa validada mediante rigurosos protocolos de prueba y respaldada por nuestros procedimientos de inspección de calidad, APTPCB entrega ensamblajes BMS que cumplen con los estándares de seguridad funcional automotriz (ISO 26262 ASIL-C/D), los requisitos de seguridad de baterías UL 2580 y los estándares de baterías industriales IEC 62619.

Integración de la comunicación CAN Bus y la coordinación del sistema

Los sistemas de baterías modernos requieren una comunicación integral que permita la coordinación del BMS con los controladores de vehículos (automotriz), los sistemas de gestión de energía (almacenamiento) o los controladores de máquinas (equipos industriales). Las interfaces de comunicación robustas garantizan un funcionamiento seguro del sistema, habilitan funciones avanzadas que incluyen la coordinación del frenado regenerativo y la gestión de energía basada en el estado de carga, y soportan capacidades de diagnóstico que reducen los costos de servicio mediante el mantenimiento predictivo.

APTPCB implementa protocolos de comunicación estándar de la industria con especificaciones eléctricas validadas y pruebas exhaustivas.

Características clave de la integración de la comunicación

Implementación de la interfaz de bus CAN

- Transceptores CAN de grado automotriz que cumplen con las especificaciones eléctricas ISO 11898, proporcionando una señalización diferencial robusta e inmune a las interferencias electromagnéticas

- Redes de terminación adecuadas (resistencias de 120Ω en los extremos del bus) que garantizan la integridad de la señal y evitan reflexiones en tramos de cable más largos

- Estructuras de protección ESD que salvaguardan los transceptores de eventos de descarga de cable durante la conexión en caliente o la exposición electrostática

- Precisión del ensamblaje SMT que garantiza un montaje fiable del transceptor y la integridad de la señal mediante un enrutamiento de impedancia controlada

Pila de protocolos y formato de mensajes

- CANopen, J1939 o protocolos personalizados que definen estructuras de mensajes, diccionarios de objetos y el comportamiento de la máquina de estados

- Transmisión en tiempo real de parámetros críticos: voltajes de celdas individuales, corriente del paquete, estado de carga (SoC), estado de salud (SoH), temperaturas extremas

- Mensajes periódicos de latido (heartbeat) que permiten la detección de fallas a nivel del sistema si la comunicación del BMS falla

- Mensajes activados por eventos que proporcionan notificación inmediata de condiciones de falla, activación de protección o códigos de diagnóstico

Soporte de diagnóstico y resolución de problemas

- Definiciones completas de códigos de falla (DTC - Diagnostic Trouble Codes) que identifican modos de falla específicos, ayudando a los técnicos de servicio

- Registro histórico de datos que graba eventos que conducen a la activación de la protección, permitiendo el análisis de la causa raíz de las fallas en campo

- Acceso a parámetros de calibración a través de herramientas de servicio que permiten el ajuste de fábrica o en campo de los umbrales de protección y la configuración de balanceo

- Capacidad de actualización de firmware a través del bootloader CAN que permite mejoras de características y correcciones de errores sin reemplazo de hardware

Consideraciones de aislamiento y seguridad

- Aislamiento galvánico entre el paquete de baterías de alto voltaje y el bus CAN del vehículo de bajo voltaje, manteniendo barreras de seguridad >2.5kV

- Convertidores DC-DC aislados que alimentan la electrónica del BMS desde la batería de alto voltaje, previniendo bucles de tierra que afectan la precisión de la medición

- Señalización diferencial y cableado de par trenzado que proporcionan rechazo de ruido de modo común, crítico en entornos automotrices e industriales de alta EMI

- Validación mediante pruebas EMC automotrices (inmunidad radiada ISO 11452, transitorios conducidos ISO 7637) que garantizan un funcionamiento fiable

Interfaces de comunicación alternativas

- Interfaces SPI o I2C para comunicación local entre el controlador BMS maestro y los chips AFE esclavos en grandes sistemas de baterías

- RS-485 para comunicación a mayor distancia en aplicaciones de almacenamiento de energía estacionarias donde los límites de distancia del bus CAN (40m a 1Mbps) son restrictivos

- Interfaces inalámbricas (Bluetooth, WiFi) que permiten una monitorización y configuración convenientes a través de aplicaciones de smartphone o paneles web

- Integración Ethernet para almacenamiento de energía a escala de red que requiere comunicación de alto ancho de banda con sistemas SCADA

Fiabilidad de la comunicación validada

Mediante una implementación de interfaz adecuada, pruebas de protocolo exhaustivas y procedimientos de validación respaldados por nuestras capacidades de fabricación probadas, APTPCB ofrece ensamblajes BMS que logran un rendimiento de comunicación robusto, lo que respalda el funcionamiento seguro y eficiente del sistema de baterías en diversas aplicaciones.

Soporte para diversas configuraciones y químicas de baterías

Los requisitos de gestión de baterías varían significativamente según las aplicaciones y las químicas de las celdas. Las baterías de tracción automotriz demandan un manejo de alta potencia (200-400kW), soporte de carga rápida (arquitectura de 800V, carga rápida de CC de 350kW) y certificación de seguridad funcional (ISO 26262). Los sistemas de almacenamiento de energía priorizan una larga vida útil (6000-10000 ciclos), una estimación precisa de SOC/SOH para garantía y servicios de red, y escalabilidad modular a capacidades de megavatios-hora. El equipo industrial requiere una operación robusta en entornos hostiles (arranque en frío a -40°C, continuo a +70°C), resistencia a las vibraciones y una larga vida útil (10-15 años) sin mantenimiento.

APTPCB proporciona una fabricación flexible de BMS que soporta diversas necesidades a través de diseños configurables y producción escalable.

Capacidades clave de flexibilidad de aplicación

Parametrización específica de la química

- Fosfato de hierro y litio (LFP): Voltaje nominal más bajo (3,2V), curva de descarga más plana que requiere algoritmos SOC avanzados, estabilidad térmica superior, vida útil de más de 4000 ciclos

- Níquel Manganeso Cobalto (NMC): Mayor densidad de energía, curvas de voltaje más pronunciadas que simplifican la estimación de SOC, gestión térmica crítica, 1500-3000 ciclos

- Titanato de litio (LTO): Capacidad de carga ultrarrápida, amplio rango de temperatura (-30°C a +55°C), vida útil de más de 10000 ciclos, menor densidad de energía

- Umbrales de voltaje, límites de temperatura y perfiles de carga configurables, optimizados para la química de celda específica y las especificaciones del fabricante Arquitecturas de sistemas escalables

- Diseños modulares de AFE que soportan de 4 a 16 celdas por placa de circuito impreso con expansión en cadena a sistemas de más de 100 celdas mediante configuraciones maestro-esclavo

- Topologías BMS distribuidas que colocan los circuitos de monitoreo y balanceo cerca de las celdas, reduciendo la complejidad del cableado en grandes paquetes de baterías

- Arquitecturas BMS centralizadas que consolidan la inteligencia en un único controlador, reduciendo el costo para sistemas de baterías más pequeños (herramientas eléctricas de 12-48V, energía de respaldo)

- Ensamblaje flexible que se adapta a tipos de conectores personalizados, configuraciones de montaje y requisitos de interfaz térmica

Optimización del nivel de potencia

- Circuitos de monitoreo de baja potencia (<1mA de corriente de reposo) que permiten el modo de almacenamiento a largo plazo para sistemas de baterías de uso infrecuente

- Controladores de contactores de alta corriente y circuitos de accionamiento de puerta (100-500A continuos, 1000A+ pico) que soportan aplicaciones automotrices e industriales de alta potencia

- Estrategias de gestión térmica desde convección natural (paquetes pequeños) hasta refrigeración por aire forzado e interfaces de refrigeración líquida (aplicaciones EV y ESS)

- Validación de pruebas que incluye pruebas en cámara térmica, calificación de vibración y pruebas de vida acelerada que simulan años de operación en campo

Soporte de certificación y cumplimiento

- Documentación de diseño, DFMEA e informes de prueba que respaldan la gestión de calidad automotriz IATF 16949 y las evaluaciones de seguridad funcional

- Declaraciones de materiales (RoHS, REACH, minerales de conflicto) que permiten el acceso al mercado global y el cumplimiento de la cadena de suministro de los OEM

- Documentación de inspección del primer artículo con verificación dimensional, pruebas eléctricas y trazabilidad de materiales que respalda los requisitos PPAP del cliente

- Registros de calidad de fabricación y certificados de conformidad que demuestran la consistencia de la producción y la trazabilidad para fines de auditoría y garantía

Soporte de Ingeniería y Personalización

- Asistencia de ingeniería de aplicaciones con selección de celdas, configuración de paquetes y desarrollo de especificaciones de BMS

- Desarrollo de firmware personalizado que implementa algoritmos, protocolos de comunicación o características de seguridad específicos del cliente

- Colaboración DFM optimizando diseños para la fabricabilidad, reducción de costos y resiliencia de la cadena de suministro

- Soporte técnico continuo a través de servicios de soporte, incluyendo resolución de problemas, análisis de fallas y programas de mejora continua

Soluciones BMS Integrales

Al combinar experiencia técnica, capacidades de fabricación flexibles y una gestión de calidad integral, APTPCB permite a los fabricantes de baterías, OEM automotrices y desarrolladores de almacenamiento de energía implementar soluciones BMS seguras y confiables, optimizadas para requisitos de aplicación específicos y posicionamiento en el mercado.

Entrega de Producción Escalable desde Prototipos hasta Fabricación en Volumen

Los programas de desarrollo de BMS requieren una fabricación receptiva que respalde iteraciones de diseño rápidas durante el desarrollo, una producción piloto flexible para el muestreo del cliente y las pruebas de certificación, y una fabricación en volumen rentable que mantenga una calidad constante a medida que la producción aumenta a miles o millones de unidades anualmente.

APTPCB ofrece servicios completos de fabricación de BMS desde el concepto hasta la producción con procesos consistentes y soporte de ingeniería dedicado.

Capacidades y servicios clave de producción

Desarrollo rápido de prototipos

- Servicios de ensamblaje NPI que entregan prototipos funcionales de BMS en 7-10 días, apoyando la validación del diseño, el desarrollo de software y las pruebas de integración

- Colaboración de ingeniería para revisar esquemas, diseños de PCB y listas de materiales, identificando posibles problemas antes de la fabricación del primer artículo

- Ensamblaje flexible que se adapta a cambios de diseño, sustituciones de componentes y modificaciones de accesorios de prueba durante el desarrollo sin plazos de entrega excesivos ni penalizaciones de costos

- Pruebas funcionales iniciales que validan las funciones principales del BMS (monitoreo de voltaje, activación de protección, comunicación) proporcionando retroalimentación temprana sobre el rendimiento del diseño

Producción piloto y validación

- Fabricación de lotes pequeños (10-100 unidades) que proporciona muestras a los clientes para pruebas de integración de sistemas, pruebas regulatorias y evaluación de mercado

- Inspección del primer artículo con verificación dimensional exhaustiva, pruebas eléctricas y validación funcional que documenta la capacidad de fabricación

- Validación de procesos que incluye perfilado de reflujo, programación de inspección óptica automatizada y desarrollo de pruebas funcionales que establecen métodos de producción repetibles

- Soporte de ingeniería durante las pruebas de certificación, asistiendo en la preparación de pruebas, la resolución de problemas y la implementación de mejoras de diseño basadas en los resultados de las pruebas

Fabricación en volumen y garantía de calidad

- Capacidad de producción en masa que soporta volúmenes de 1.000 a más de 100.000 unidades anualmente con calidad consistente y precios competitivos

- Equipos de ensamblaje automatizados que incluyen máquinas de pick-and-place de alta velocidad, hornos de reflujo y sistemas de inspección en línea que aseguran procesos repetibles

- Control estadístico de procesos que monitorea parámetros críticos (temperaturas de reflujo, precisión de colocación de componentes, rendimientos de prueba) permitiendo una gestión de calidad proactiva

- Sistemas de calidad integrales que cumplen con las normas automotrices IATF 16949, ISO 9001 y estándares específicos de la industria, brindando confianza en el suministro a largo plazo

Gestión de la cadena de suministro y continuidad

- Abastecimiento estratégico de componentes que gestiona piezas de largo plazo de entrega (chips AFE, contactores, conectores) y asegura asignaciones durante la escasez de suministro

- Relaciones con distribuidores autorizados que garantizan componentes auténticos con trazabilidad completa, previniendo riesgos de falsificación críticos para aplicaciones automotrices y de seguridad

- Estrategias de inventario de reserva y calificación de componentes alternativos que protegen contra interrupciones de la cadena de suministro y apoyan una entrega receptiva

- Gestión de la obsolescencia que monitorea proactivamente los ciclos de vida de los componentes e implementa reemplazos antes de que las situaciones de fin de vida útil creen interrupciones en la producción

Servicios continuos de ingeniería y soporte

- Iniciativas de reducción de costos que identifican oportunidades para la estandarización de materiales, componentes alternativos u optimización de procesos, reduciendo los costos por unidad

- Programas de mejora de la calidad que analizan fallas en el campo, implementan acciones correctivas y retroalimentan el aprendizaje a las pautas de diseño

- Soporte de ingeniería de fabricación para la resolución de problemas de producción, la optimización de los procedimientos de prueba y el mantenimiento de la calibración del equipo

- Comunicación con el cliente y gestión de programas que proporcionan visibilidad de los cronogramas de producción, las métricas de calidad y el rendimiento de entrega

Asociación confiable para la fabricación de BMS

A través de capacidades de fabricación integrales que abarcan desde el desarrollo hasta la producción en volumen, respaldadas por recursos de ingeniería dedicados y sistemas de calidad probados, APTPCB permite a los desarrolladores de BMS y a los fabricantes de baterías centrarse en la innovación y el éxito en el mercado, mientras nosotros entregamos ensamblajes fiables y rentables que cumplen con los estrictos requisitos de los sectores automotriz, industrial y de almacenamiento de energía.