Una PCB de luz de freno es una placa de circuito impreso especializada diseñada para controlar conjuntos de LED rojos de alta intensidad para señalización trasera de automóviles, lo que requiere una gestión térmica excepcional para evitar que las uniones se quemen durante un frenado prolongado. A diferencia de la electrónica de consumo estándar, estas placas deben soportar el duro entorno automotriz, incluidos transitorios de voltaje de hasta 60 V y fluctuaciones de temperatura que van desde -40 °C a +125 °C.

Conclusiónes clave

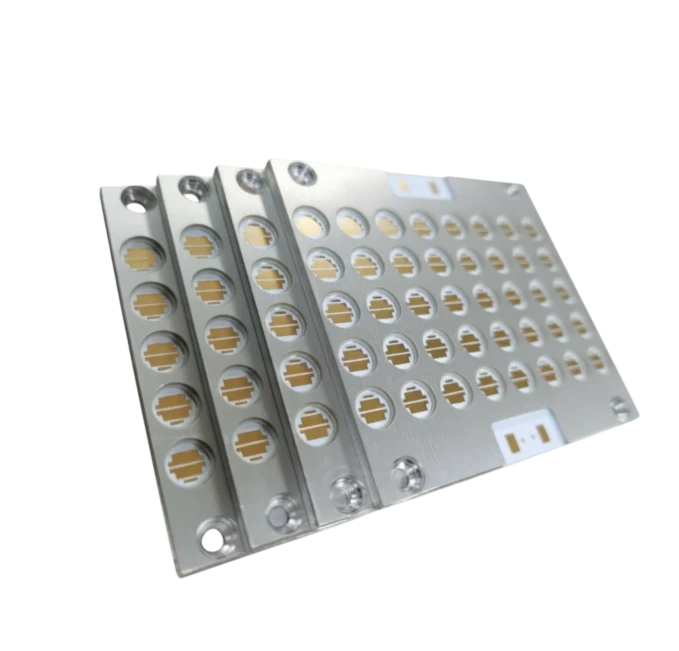

- La gestión térmica es fundamental: Los LED de alto brillo generan un calor significativo; Los PCB con núcleo metálico (MCPCB) con conductividad térmica > 2,0 W/mK son el estándar.

- Resistencia a las vibraciones: Las uniones soldadas deben soportar perfiles de vibración aleatorios (p. ej., 5–2000 Hz) sin agrietarse por fatiga.

- Selección de materiales: FR4 suele ser insuficiente para las luces de freno principales; Se prefieren sustratos de aluminio o cobre para la disipación del calor.

- Consistencia de luminancia: La resistencia de traza debe equilibrarse para garantizar un brillo uniforme en toda la matriz de LED.

- Cumplimiento normativo: Los diseños deben cumplir con los estándares fotométricos ECE/SAE, que dictan la precisión del diseño de PCB.

- Umbral de validación: Pasar 1000 horas de pruebas de 85°C/85% RH (temperatura/humedad) es un criterio de aceptación común.

- Costo frente a rendimiento: Si bien los PCB con núcleo metálico cuestan entre un 20 % y un 30 % más que el FR4, eliminan la necesidad de voluminosos disipadores de calor externos.

Contenido

- Lo que realmente significa (alcance y límites)

- Métricas que importan (cómo evaluarlas)

- Cómo elegir (orientación para la selección por escenario)

- Puntos de control de implementación (del diseño a la fabricación)

- Errores comunes (y el enfoque correcto)

- Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

- Glosario (términos clave)

- Conclusión (próximos pasos)

Lo que realmente significa (alcance y límites)

Una PCB de luz de freno no es simplemente un soporte para LED; es un sistema de gestión térmica activa y un componente estructural de la arquitectura de seguridad del vehículo. El alcance de esta tecnología se extiende más allá de la simple funcionalidad de encendido/apagado. La iluminación automotriz moderna integra una lógica compleja para señales de giro secuenciales, intensidad de frenado adaptativa e integración con las redes de bus CAN o LIN del vehículo.

Los límites de esta tecnología están definidos por la densidad de potencia de la aplicación. Una PCB de luz de tablero estándar puede usar SMD de baja potencia en una placa FR4 estándar porque la carga térmica es insignificante. Sin embargo, una PCB de luz de freno o una PCB de luz de baliza (utilizada en vehículos de emergencia) opera emisores de alta potencia que pueden alcanzar temperaturas de unión de 150 °C en segundos si el calor no se extrae de manera eficiente.

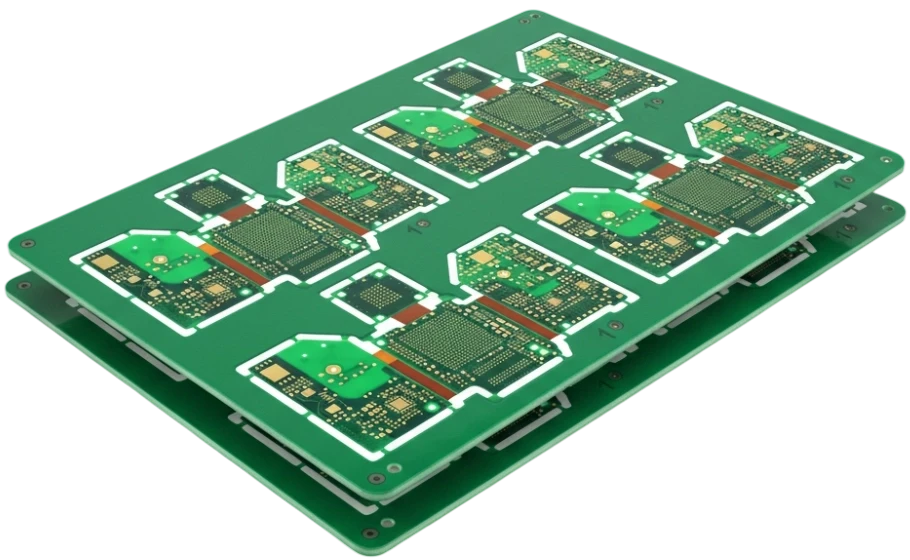

Además, el factor de forma rara vez es plano. El diseño de los vehículos modernos exige contornos 3D. Esto a menudo requiere PCB rígido-flexible soluciones o sustratos flexibles especializados que puedan adaptarse a la curvatura de la carcasa de la luz trasera. Esto contrasta con una PCB de luz decorativa o una PCB de luz ambiental, que pueden utilizar tiras de LED flexibles simples pero no tienen los mismos requisitos de confiabilidad críticos para la seguridad que la lámpara de freno principal.

Métricas que importan (cómo evaluarlas)

La evaluación de una PCB de luz de freno requiere analizar tanto las propiedades del material de la placa desnuda como el rendimiento eléctrico del conjunto. Las siguientes tablas describen los rangos críticos para un diseño robusto.

Tabla 1: Métricas térmicas y mecánicas| Métrica | Rango/límite típico | Por qué es importante | Cómo verificar |

| :--- | :--- | :--- | :--- | | Conductividad térmica | 1,0 – 3,0 W/mK | Determina la rapidez con la que el calor pasa del LED al disipador de calor. Los valores bajos provocan que el LED se atenúe o falle. | ASTM D5470 o Análisis de destello láser. | | Transición vítrea (Tg) | > 150°C (Alta Tg) | Previene la expansión/delaminación de PCB durante el reflujo y el funcionamiento en climas cálidos. | TMA (Análisis Termomecánico). | | CTE (eje Z) | < 50 ppm/°C | Controla la tensión de expansión en los orificios pasantes chapados (PTH) durante el ciclo térmico. | MAT; verifique la hoja de datos con IPC-4101. | | Fuerza de pelado | > 1,0 N/mm | Garantiza que los rastros de cobre no se levanten bajo tensión térmica o vibración. | Método de prueba IPC-TM-650 2.4. 8. | | Avería dieléctrica | > 3,0 kV CA | Evita la formación de arcos entre la capa de cobre y el núcleo metálico (para MCPCB). | Pruebas de Hi-Pot durante la fabricación. | | Dureza de la máscara de soldadura | > Dureza del lápiz 6H | Resiste rayones durante el montaje y manipulación; protege contra la humedad. | Calificación IPC-SM-840. |

Tabla 2: Métricas de rendimiento eléctrico y óptico

| Métrica | Umbral objetivo | Impacto en la función | Modo de falla común |

|---|---|---|---|

| Caída de voltaje | < 3% en toda la matriz | Garantiza un brillo uniforme desde el primer LED hasta el último de la serie. | Efecto de "cola tenue" donde un lado parece más débil. |

| Peso de cobre | 2 onzas (70 µm) o 3 onzas | Reduce la resistencia para trazas de alta corriente; Ayuda a la difusión lateral del calor. | Rastros de sobrecalentamiento que provocan delaminación. |

| Acabado superficial | ENIG o Plata de Inmersión | Proporciona una superficie plana para la colocación de LED de paso fino y la unión de cables. | Las irregularidades de HASL provocan la inclinación del LED (tombstoning). |

| Temperatura de unión del LED | < 110°C (reducido) | Mantiene el LED dentro del área de operación segura para mantener la vida útil (L70 > 50k horas). | Verificación de cámara térmica durante la prueba de carga. |

| Corriente de fuga | < 10 µA | Evita el "ghosting" (brillo tenue) cuando el coche está apagado. | Verificación del medidor de alta impedancia. |

Cómo elegir (orientación para la selección por escenario)

La selección de la tecnología de PCB adecuada depende en gran medida de la función de iluminación específica y de las limitaciones mecánicas de la carcasa. Utilice estas reglas de decisión para navegar las compensaciones.

- Si la densidad de potencia del LED supera 1 W/cm², elija una PCB con núcleo metálico de aluminio (MCPCB) para gestionar la carga térmica de forma eficaz.

- Si el diseño requiere que la luz se enrolle alrededor de la esquina del vehículo (por ejemplo, PCB de luz de curva), elija una PCB rígida-flexible o una PCB flexible de poliimida con refuerzos.

- Si el costo es el controlador principal y la corriente del LED es baja (< 50 mA), elija FR4 con Cobre pesado (2oz+) y vías térmicas en lugar de un núcleo completamente metálico.

- Si la aplicación es un sistema EV de alto voltaje (> 60 V), elija una capa dieléctrica con alto voltaje de ruptura (> 4 kV) para evitar cortocircuitos en el chasis.

- Si el ensamblaje implica la unión de cables para LED de chip incorporado (COB), elija el acabado de superficie ENEPIG para una sólida capacidad de unión de cables.

- Si la luz es una PCB de luz ambiental dentro de la cabina con un calor mínimo, elija materiales FR4 estándar o CEM-3 de bajo costo.

- Si el entorno operativo implica niebla salina o alta humedad, elija aplicar Revestimiento conformado (silicona o acrílico) después del ensamblaje.

- Si el diseño requiere lógica compleja (microcontroladores) junto con LED de alimentación, elija una pila híbrida o una placa rígida con una placa secundaria de LED separada.

- Si la combinación de colores del LED es crítica, elija una máscara de soldadura blanca con alta reflectividad (> 85 %) para maximizar la salida de lúmenes y la consistencia del color.

- Si el volumen de producción es alto y la forma es simple, elija la puntuación en V para la panelización para minimizar el desperdicio y reducir los costos de ensamblaje.

Puntos de control de implementación (desde el diseño hasta la fabricación)

La producción exitosa de una PCB de luz de freno requiere un enfoque disciplinado desde la fase esquemática hasta el ensamblaje final.

Fase 1: Diseño y distribución

- Simulación térmica:

- Acción: Ejecute una simulación térmica (CFD) suponiendo la temperatura ambiente más desfavorable (por ejemplo, 85 °C).

- Aceptación: La temperatura de unión LED simulada debe permanecer 10 °C por debajo de la clasificación máxima del fabricante.

- Verificación de densidad actual:

- Acción: Calcule los anchos de traza según los estándares IPC-2152 para la corriente objetivo.

- Aceptación: El aumento de temperatura de las trazas debe ser < 10 °C por encima de la temperatura ambiente a la corriente máxima.

- Estrategia de panelización:

- Acción: Diseñar el panel con tiras de utillaje y fiduciales para montaje automatizado.

- Aceptación: Utilización del panel > 80% para optimizar costos de materiales.

Fase 2: Fabricación (Fabricación de PCB)

- Verificación del espesor dieléctrico:

- Acción: Mida el espesor de la capa dieléctrica entre el cobre y el núcleo metálico (para MCPCB).

- Aceptación: El espesor debe estar dentro del ±10% del valor especificado (normalmente de 75 µm a 100 µm).

- Adhesión de la máscara de soldadura:

- Acción: Realice una prueba de cinta (IPC-TM-650 2.4.28.1) en la máscara de soldadura blanca.

- Aceptación: No se permite quitar la máscara de soldadura; crítico para la reflectividad y la protección.

- Medida del acabado de la superficie:

- Acción: Medición de fluorescencia de rayos X (XRF) del espesor de ENIG/plata de inmersión.

- Aceptación: Espesor del oro 2–5 µpulg; Níquel 120–240 µin (para ENIG).

Fase 3: Montaje (PCBA)

- Inspección de soldadura en pasta (SPI):

- Acción: Utilice 3D SPI para medir el volumen de pasta en almohadillas térmicas.

- Aceptación: Volumen de pasta entre el 80 % y el 120 % del volumen de apertura de la plantilla.

- Análisis de vacíos (rayos X):

- Acción: Inspección por rayos X de la junta de soldadura de la almohadilla térmica debajo del LED.

- Aceptación: Área de evacuación total < 25%; El vacío individual más grande <10% del área de la almohadilla.

- Prueba funcional (FCT):

- Acción: Encienda la placa a voltaje nominal y mida el consumo de corriente.

- Aceptación: La corriente debe estar dentro del ±5% del objetivo de diseño; Todos los LED se iluminan.

- Prueba de quemado:

- Acción: Opere la placa a máxima potencia durante 4 a 8 horas.

- Aceptación: Sin parpadeos, cambios de color ni fallos catastróficos.

Errores comunes (y el enfoque correcto)

Incluso los ingenieros experimentados pueden pasar por alto los matices de los PCB de iluminación para automóviles. A continuación te explicamos los errores más frecuentes y cómo evitarlos.

1. Ignorar el desajuste de expansión térmica

- Error: Usar un dieléctrico FR4 estándar con LED cerámicos grandes sin considerar CTE (Coeficiente de Expansión Térmica).

- Impacto: Las uniones soldadas se agrietan después de unos cientos de ciclos térmicos debido al estrés.

- Solución: Utilice un sustrato CTE compatible o aleaciones de soldadura compatibles.

- Verificar: Realice 1000 ciclos de prueba de choque térmico de -40 °C a +125 °C.

2. Vías térmicas insuficientes

- Error: Colocar las vías térmicas demasiado lejos de la almohadilla térmica LED o usar muy pocas vías en un diseño FR4.

- Impacto: La alta resistencia térmica crea puntos calientes, lo que reduce la vida útil del LED.

- Solución: Coloque las vías directamente en el pad (Via-in-Pad) o inmediatamente adyacentes; llenar y tapar si es necesario.

- Verificar: Imágenes térmicas durante la prueba del prototipo.

3. Color de máscara de soldadura incorrecto

- Error: Usar máscara de soldadura verde estándar para aplicaciones de iluminación.

- Impacto: El verde absorbe la luz, lo que reduce la eficiencia general de la luminaria y altera la temperatura del color.

- Solución: Especifique siempre "Super White" o máscara de soldadura de alta reflectividad.

- Verificar: Medición de reflectividad (debe ser > 85%).

4. Pasando por alto la protección transitoria

- Error: Diseño para 12 VCC sin protección contra descarga de carga (picos de voltaje).

- Impacto: Los LED o los circuitos integrados del controlador se queman cuando el alternador del vehículo aumenta.

- Solución: Incluir diodos TVS y condensadores de entrada clasificados para transitorios automotrices (ISO 7637).

- Verificar: Prueba de pulso según estándares automotrices.5. Panelización deficiente para V-Cut

- Error: Colocar características o componentes de cobre demasiado cerca de la línea de puntuación V en una PCB de aluminio.

- Impacto: La cuchilla rayadora expone el cobre o agrieta los condensadores cerámicos, provocando cortocircuitos.

- Solución: Mantenga un espacio libre de al menos 1,0 mm desde la línea de puntuación V para cobre y 2,0 mm para componentes.

- Verificar: Revisión de Gerber usando Pautas DFM.

6. Peso de cobre inadecuado

- Error: Usar cobre estándar de 1 oz para cadenas de luces de freno de alta corriente.

- Impacto: Una caída excesiva de voltaje hace que el último LED de la cadena sea más tenue que el primero.

- Solución: Utilice 2 oz o 3 oz de cobre, o amplíe significativamente las trazas.

- Verificar: Cálculo de caída de voltaje y medición física.

7. Descuidar la protección contra la humedad

- Error: Suponer que la carcasa de la luz trasera está perfectamente sellada.

- Impacto: La condensación corroe las trazas y provoca corrientes de fuga.

- Solución: Aplique un revestimiento conformado o use compuestos de relleno para áreas críticas.

- Verificar: Pruebas de niebla salina y cámara de humedad.

8. Subestimar la vibración mecánica

- Error: Colocar componentes pesados (inductores, tapas grandes) sin soporte adhesivo.

- Impacto: Los componentes cortan las pastillas debido a la vibración de la carretera.

- Solución: Utilice estacas adhesivas para componentes pesados; verificar la geometría de la almohadilla.

- Verificar: Prueba de vibración (aleatoria y de barrido sinusoidal).

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

P: ¿Cómo se compara el costo de una PCB con núcleo metálico con el FR4 para luces de freno? R: Una PCB con núcleo metálico (MCPCB) normalmente cuesta entre un 20% y un 50% más que una placa FR4 estándar debido al material de aluminio y al procesamiento especializado.

- FR4: Menor coste de materia prima, procesamiento estándar.

- MCPCB: Mayor costo de material, requiere herramientas especializadas de enrutamiento/puntuación.

- Costo del sistema: MCPCB a menudo reduce el costo total del sistema al eliminar los disipadores de calor externos.

P: ¿Cuál es el plazo de entrega estándar para la fabricación de PCB para luces de freno? R: Los plazos de entrega estándar son generalmente de 2 a 3 semanas para los volúmenes de producción, con opciones de entrega rápida disponibles.

- Prototipo: 3–5 días (dependiendo de la disponibilidad de material).

- Producción: 10–15 días laborables.

- Nota: Los materiales especializados (p. ej., 3 oz de cobre, dieléctrico específico) pueden agregar 1 semana.

P: ¿Puedo usar FR4 para una PCB de luz de freno? R: Sí, pero solo para diseños de bajo consumo de energía o si se utilizan vías térmicas extensas y disipadores de calor externos.

- Bajo consumo: < 0,5 W de disipación total podría funcionar en FR4.

- Alta potencia: > 1W normalmente requiere MCPCB.

- Riesgo: FR4 tiene una conductividad térmica deficiente (0,3 W/mK) en comparación con MCPCB (2,0+ W/mK).

P: ¿Qué pruebas se requieren para los PCB de iluminación automotriz? R: Los PCB automotrices deben someterse a rigurosas pruebas de confiabilidad para cumplir con AEC-Q100 y otros estándares.

- Choque térmico: -40°C a +125°C (500–1000 ciclos).

- Vibración: Perfiles de vibración aleatorios que simulan las condiciones de la carretera.

- Grabado: A menudo se requiere un precintado 100% funcional para las luces de freno críticas para la seguridad.

P: ¿Cuál es el mejor acabado superficial para la unión de cables LED? R: ENEPIG (níquel electrolítico, paladio inmersionado en oro) es el estándar de oro para la confiabilidad de la unión de cables.

- ENIG: Bueno para soldar, aceptable para unir algunos cables.

- ENEPIG: Fuerza superior de unión de cables y resistencia a la corrosión.

- Plata de inmersión: Buena reflectividad, pero corre el riesgo de empañarse si no se maneja correctamente.

P: ¿Cómo evito el "desechado" de pequeños componentes LED? R: El desecho ocurre cuando las fuerzas de humectación se desequilibran durante el reflujo.

- Diseño: Asegúrese de que las almohadillas térmicas sean simétricas y tengan alivio térmico si se conectan a planos grandes.

- Proceso: Optimice el perfil de reflujo (zona de remojo) para igualar las temperaturas.

- Colocación: Asegúrese de que la presión y la posición de colocación sean precisas.P: ¿Cuál es la diferencia entre una PCB de luz de freno y una PCB de luz de baliza? R: La principal diferencia radica en el ciclo de trabajo y la intensidad.

- Luz de freno: Patrón de haz regulado intermitente de alta potencia, crítico para la seguridad.

- Luz de baliza: Parpadeo/estroboscópico continuo, intensidad extremadamente alta, a menudo cobertura de 360 grados.

- Térmico: Las luces de baliza a menudo requieren una gestión térmica aún más agresiva debido al funcionamiento continuo.

P: ¿Cuáles son los criterios de aceptación para los huecos de soldadura de LED? R: Los huecos excesivos impiden la transferencia de calor, lo que provoca una falla temprana del LED.

- Estándar IPC: IPC-A-610 Clase 3 (Alta Confiabilidad).

- Umbral: Normalmente < 25 % del área vacía total debajo de la almohadilla térmica.

- Crítico: Ningún vacío debe atravesar todo el ancho del recorrido térmico.

Glosario (términos clave)

| Término | Definición | Contexto en Luces de Freno |

|---|---|---|

| MCPCB | Placa de circuito impreso con núcleo metálico. | Una PCB con base metálica (normalmente aluminio) para disipar el calor. |

| IMS | Sustrato metálico aislado. | Otro nombre para MCPCB; la capa dieléctrica es el aislante clave. |

| Temperatura de unión (Tj) | La temperatura interna del chip LED. | La métrica crítica a controlar; exceder la Tj máxima causa falla. |

| Flujo luminoso | La salida de luz total del LED (medida en lúmenes). | Las luces de freno deben cumplir objetivos de lúmenes específicos por motivos de legalidad. |

| Conductividad térmica (k) | Medida de la capacidad de un material para conducir calor (W/mK). | Valores 'k' más altos en los LED dieléctricos significan más fríos. |

| Avería dieléctrica | El voltaje al que falla la capa de aislamiento. | Es fundamental para la seguridad, ya que garantiza que el núcleo metálico no se active. |

| AEC-Q100 | Estándar de calificación del Consejo de Electrónica Automotriz. | El punto de referencia de la industria para pruebas de estrés de componentes activos. |

| PPAP | Proceso de aprobación de piezas de producción. | El proceso de documentación y validación requerido por los OEM de automóviles. |

| Autobús CAN | Red de Área del Controlador. | La red del vehículo que podría activar la señal de la luz de freno. |

| Marcador fiduciario | Marca de reconocimiento óptico en la PCB. | Esencial para la colocación precisa de los LED durante el montaje. |

| Diodo TVS | Supresor de voltaje transitorio. | Protege el circuito de picos de alto voltaje (volcado de carga). |

| Agrupación | Clasificación de LED por color y brillo. | Garantiza que todos los LED de la luz de freno luzcan idénticos. |

Conclusión (próximos pasos)

El diseño y la fabricación de una PCB de luz de freno es un equilibrio entre física térmica, eficiencia eléctrica y validación mecánica rigurosa. Al seleccionar el sustrato correcto, generalmente un PCB con núcleo metálico de alta conductividad, y cumplir con estrictas reglas de diseño con respecto al peso del cobre y las vías térmicas, se garantiza la seguridad y la longevidad del sistema de señalización automotriz.