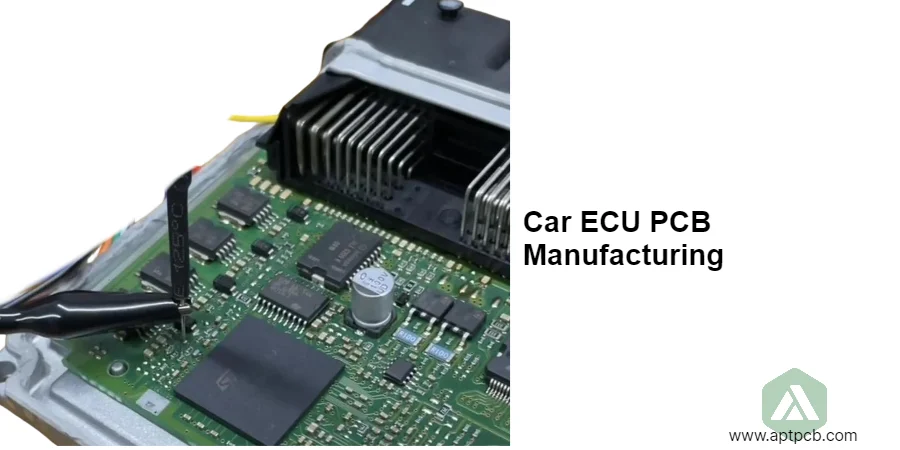

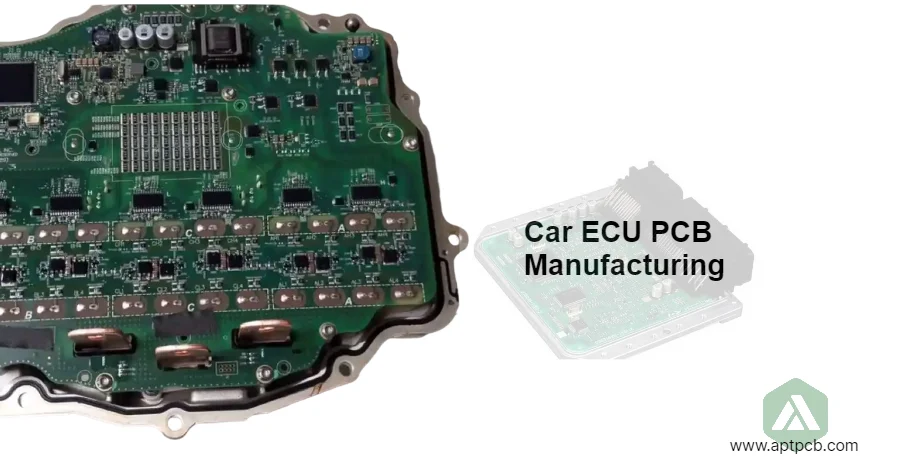

La fabricación de PCB de ECU automotrices soporta el control del motor, el control de la transmisión, la electrónica de la carrocería y los sistemas de vehículos que requieren componentes calificados AEC-Q, operación a temperatura extendida (de -40 a +125°C), un rendimiento EMC robusto y una fiabilidad de más de 15 años en la gestión del tren motriz, el control de la transmisión, los módulos de control de la carrocería y las funciones especializadas del vehículo que exigen un procesamiento preciso de sensores, control de actuadores y comunicación de red CAN, soportando millones de horas de funcionamiento a lo largo de los ciclos de vida del vehículo.

En APTPCB, fabricamos PCB de ECU automotrices con experiencia en electrónica automotriz, implementando procesos calificados y pruebas exhaustivas que apoyan diversas aplicaciones de ECU.

Implementación de un control robusto del tren motriz

Las ECUs de motor y transmisión ejecutan algoritmos de control en tiempo real que gestionan la inyección de combustible, el tiempo de encendido, la distribución variable y el cambio de marchas, lo que requiere ADCs de alta velocidad que muestrean sensores a 1-10 kHz, una salida PWM precisa que controla los actuadores y una ejecución determinista que cumple con un tiempo de bucle de control de <1 ms. Los desafíos del control del tren motriz incluyen mantener la precisión de la calibración a través de las variaciones de temperatura, lograr el cumplimiento de las emisiones mediante un control preciso del combustible y proporcionar una operación a prueba de fallos durante fallas de sensores o actuadores. Una implementación de control inadecuada provoca un rendimiento deficiente del motor, un aumento de las emisiones que no cumplen con las regulaciones o problemas de manejabilidad que afectan la satisfacción del cliente, lo que impacta significativamente el cumplimiento del vehículo, la economía de combustible y la experiencia de conducción.

En APTPCB, nuestra fabricación respalda el control de precisión del tren motriz, logrando el cumplimiento de las emisiones y un rendimiento óptimo.

Implementación del control del tren motriz

- Microcontroladores automotrices: MCUs multinúcleo (Infineon AURIX, NXP MPC5xxx, Renesas RH850) con capacidades en tiempo real y calificación de sistema de calidad.

- ADCs de alta resolución: Convertidores de 12-16 bits que muestrean sensores de oxígeno, temperatura, presión y posición a velocidades de kHz, lo que permite un control preciso.

- Salidas PWM de precisión: PWM de alta frecuencia (10-100 kHz) que controla los inyectores de combustible, las bobinas de encendido y la distribución variable con una precisión de temporización de microsegundos.

- Interfaces de sensores robustas: Resistencias pull-up, filtrado y circuitos de protección que manejan diversos tipos de sensores en el entorno eléctrico automotriz.

- Controladores de actuadores: Controladores de lado alto/lado bajo con limitación de corriente y retroalimentación de diagnóstico que controlan solenoides, motores y calentadores.

Garantizando el cumplimiento de la CEM y la robustez eléctrica

Las ECU operan en entornos automotrices eléctricamente hostiles con transitorios de encendido, rizado del alternador e EMI de la electrónica circundante, lo que requiere un diseño CEM integral que cumpla con los límites de emisiones conducidas y radiadas, al mismo tiempo que sobrevive a transitorios eléctricos según la norma ISO 7637. Los desafíos de la CEM incluyen el filtrado de ruido de alta frecuencia, la protección contra la descarga de carga (transitorios de 100 V) y la prevención de emisiones radiadas que afectan la recepción de radio. Una implementación inadecuada de la CEM causa interferencias de radio AM, reinicios de la ECU por transitorios o daños a los componentes por eventos eléctricos, lo que afecta significativamente la fiabilidad eléctrica del vehículo y el cumplimiento normativo.

En APTPCB, nuestra fabricación implementa estrategias CEM automotrices que logran el cumplimiento normativo y la robustez eléctrica.

Implementación de la CEM

- Protección contra transitorios: Diodos TVS y redes de supresión que protegen contra descargas de carga, retroceso inductivo y eventos ESD según los estándares de calidad de las pruebas.

- Filtrado de entrada: Filtros Pi y perlas de ferrita que atenúan las emisiones conducidas y la susceptibilidad en las líneas de alimentación y CAN.

- Optimización del diseño de PCB: Integridad del plano de tierra, enrutamiento de trazas de señal y costura de vías que minimizan las áreas de bucle, reduciendo las emisiones radiadas.

- Cajas blindadas: Carcasas metálicas con conexión a tierra, juntas y conectores filtrados que contienen las emisiones y mejoran la inmunidad.

Gestión del rendimiento térmico en entornos bajo el capó

Las ECU del tren motriz montadas cerca de los motores experimentan temperaturas de funcionamiento de -40 a +125 °C, lo que requiere una gestión térmica robusta, componentes calificados para la temperatura y un diseño térmico validado. Los desafíos térmicos incluyen la disipación de calor de los controladores de potencia y reguladores, el mantenimiento del rendimiento electrónico en temperaturas extremas y la prevención del desbordamiento térmico. Un diseño térmico inadecuado causa fallas prematuras de los componentes, operación intermitente en temperaturas extremas o apagado térmico durante la operación normal, lo que impacta significativamente la confiabilidad y los costos de garantía.

En APTPCB, nuestra fabricación implementa estrategias térmicas que garantizan un funcionamiento fiable bajo el capó.

Gestión térmica

- Construcción de cobre pesado: Cobre de 2-4 oz que distribuye el calor de los componentes de potencia por toda el área de la PCB con validación de ensamblaje NPI.

- Interfaz térmica con la carcasa: Control preciso del espacio entre los dispositivos de potencia y la carcasa metálica, lo que permite la extracción de calor hacia la estructura del vehículo.

- Componentes de alta temperatura: Piezas AEC-Q200 clasificadas para temperaturas de unión de 150-175°C que sobreviven a las condiciones bajo el capó.

- Simulación térmica: Análisis CFD que predice las temperaturas de los componentes, validando el diseño térmico antes de la producción.

Soporte para la comunicación de red CAN

Los vehículos modernos utilizan redes CAN, CAN-FD, LIN y FlexRay que conectan más de 50-100 ECU, requiriendo interfaces de red robustas, implementación de protocolos y capacidades de diagnóstico. Los desafíos de la red incluyen el cumplimiento de los requisitos de carga del bus, la implementación del manejo y la recuperación de errores, y la provisión de acceso de diagnóstico. Una implementación de red inadecuada causa errores de comunicación que afectan el funcionamiento del vehículo, una respuesta de diagnóstico lenta que complica el servicio, o susceptibilidad a la EMC que interrumpe las redes — lo que impacta significativamente la fiabilidad eléctrica y la facilidad de mantenimiento del vehículo.

En APTPCB, nuestra fabricación soporta la integración de redes automotrices logrando una comunicación vehicular confiable.

Implementación de la red

- Transceptores CAN: Transceptores calificados para automoción con protección contra fallos y capacidades de monitoreo de bus.

- Terminación y polarización: Terminación de red adecuada que mantiene la integridad de la señal a través de la temperatura y previene las reflexiones.

- Implementación de protocolo: Pilas de comunicación validadas que implementan protocolos CAN/CAN-FD con servicios de diagnóstico.

- Diagnóstico de red: Soporte de diagnóstico OBD-II y UDS que permite la resolución de problemas del vehículo y la reprogramación de la ECU.

Proporcionando soporte automotriz a largo plazo

Los programas de producción de ECU se extienden por más de 15 años, requiriendo disponibilidad de componentes, control de cambios de diseño y soporte en campo. Los desafíos del ciclo de vida incluyen la gestión de la obsolescencia de los componentes, la validación de los cambios de diseño y el soporte para fallas en campo. Un soporte de ciclo de vida inadecuado causa interrupciones en el suministro, compras de última hora costosas o la incapacidad de reparar vehículos, lo que impacta significativamente el costo total de propiedad y la satisfacción del cliente.

En APTPCB, ofrecemos un soporte integral del ciclo de vida de las ECU durante toda la producción del vehículo.

Soporte del ciclo de vida

- Disponibilidad de componentes a largo plazo: Componentes de grado automotriz con compromisos de ciclo de vida extendidos y escalabilidad para la producción en masa.

- Gestión de la obsolescencia: Monitoreo proactivo y calificación alternativa antes de problemas de disponibilidad.

- Control de cambios: Riguroso proceso PPAP que valida las modificaciones manteniendo la forma, el ajuste y la función.

- Análisis de fallas en campo: Análisis de la causa raíz y acciones correctivas que apoyan la mejora continua.

A través de un soporte integral del ciclo de vida y experiencia automotriz coordinada con la gestión de aprovisionamiento de componentes, APTPCB permite programas ECU exitosos desde el desarrollo hasta el final de su vida útil.