Contenido

- El Contexto: Qué Hace Desafiante el Diseño de Bobinas de Modo Común

- Las Tecnologías Centrales (Lo que Realmente las Hace Funcionar)

- Vista del Ecosistema: Placas / Interfaces / Pasos de Fabricación Relacionados

- Comparación: Opciones Comunes y lo que se Gana / Pierde

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

- El Futuro: Hacia Dónde se Dirige (Materiales, Integración, IA/Automatización)

- Solicitar un Presupuesto / Revisión DFM para Diseño de Bobina de Modo Común (Qué Enviar)

- Conclusión

Puntos Destacados

- Gestión de Parásitos: Cómo la geometría de las trazas y la estructura de capas afectan al "condensador invisible" que arruina el rendimiento de alta frecuencia.

- Estrategia de Ubicación: Por qué la distancia al conector determina la eficiencia del filtrado.

- Térmico y Mecánico: Manejo de la disipación de calor en choques de potencia y vibración en componentes pesados de orificio pasante.

- Integridad Diferencial: Mantenimiento de la impedancia controlada a través del filtro para interfaces de alta velocidad como USB y Ethernet.

El Contexto: Lo que hace desafiante el diseño de un choque de modo común

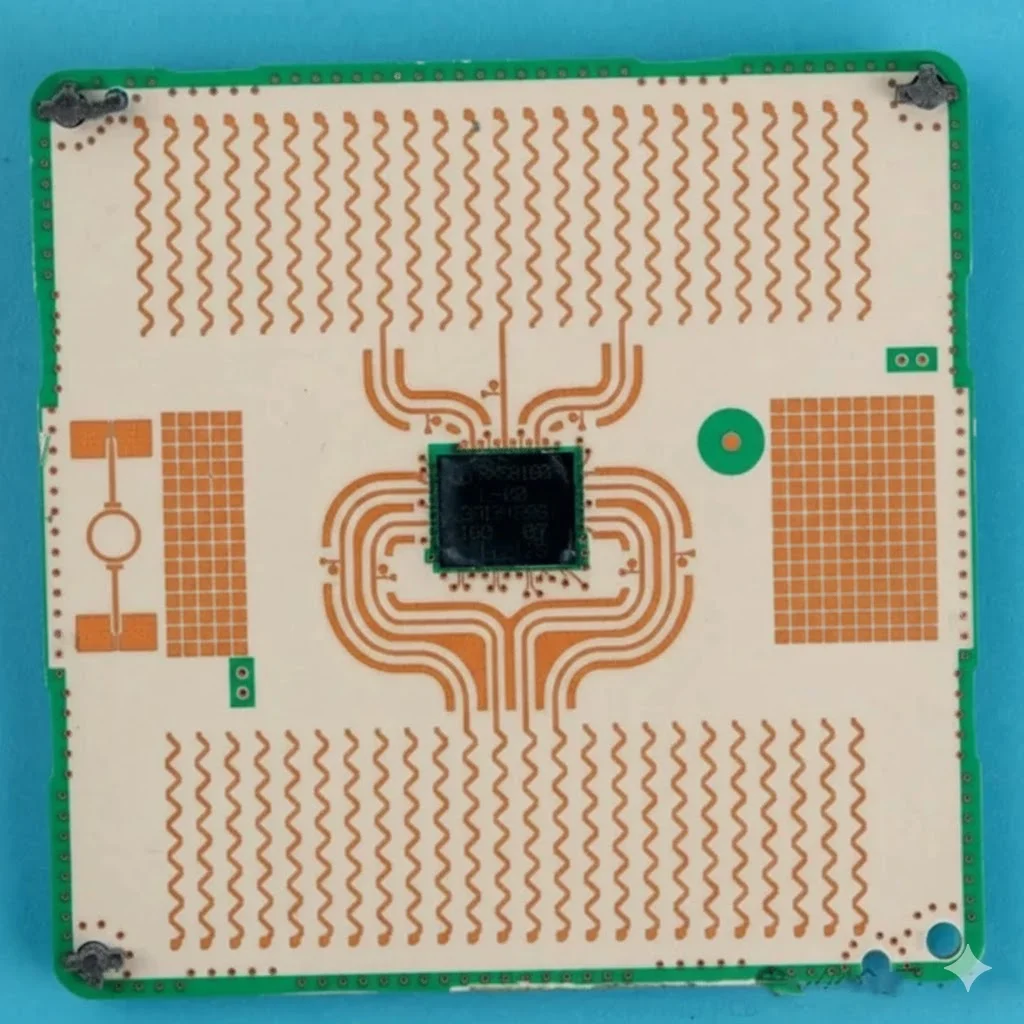

El desafío fundamental al diseñar el layout de un choque de modo común (CMC) es que el componente no existe en el vacío. En un esquema, un CMC es un par de inductores perfecto. En una placa de circuito impreso (PCB), es una estructura 3D compleja rodeada de cobre que crea capacitancia parásita. Si las almohadillas de entrada y salida están demasiado cerca, o si hay planos de tierra debajo del componente, el ruido de alta frecuencia puede acoplarse capacitivamente a través del choque, evitando efectivamente el filtrado magnético por el que pagaste.

Además, la electrónica moderna exige requisitos contradictorios: mayor densidad de potencia (que requiere choques más grandes y calientes) y factores de forma más pequeños (obligando a los componentes a estar más juntos). Los ingenieros deben equilibrar la necesidad de trazas anchas para manejar la corriente con la necesidad de separación para prevenir el acoplamiento de ruido. Esto se ve agravado por las restricciones de fabricación; los choques pesados pueden sufrir fatiga de las soldaduras si no están adecuadamente soportados, haciendo que el diseño sea una preocupación tanto estructural como eléctrica.

Las Tecnologías Centrales (Lo que realmente hace que funcione)

Un diseño exitoso de choque de modo común se basa en dominar algunos mecanismos físicos fundamentales. Rara vez se trata simplemente de colocar una huella en la placa; se trata de dar forma a los campos electromagnéticos alrededor de esa huella.

- Minimización de la capacitancia parásita: El objetivo principal es reducir la capacitancia parásita entre el lado de entrada "ruidoso" y el lado de salida "silencioso". Esto a menudo se logra eliminando los planos de cobre (tierra y alimentación) de todas las capas directamente debajo del cuerpo del choque. Este "vacío" evita que el plano de tierra actúe como un puente capacitivo.

- Enrutamiento de impedancia controlada: Para líneas de datos (como USB, HDMI o Ethernet), las trazas que entran y salen del choque deben mantener una impedancia diferencial específica (generalmente 90 o 100 ohmios). Un cambio repentino en el ancho de la traza o la separación en las almohadillas del choque causa reflexiones, degradando la integridad de la señal. Las técnicas avanzadas de fabricación de PCB de Alta Velocidad aseguran que se cumplan estas tolerancias incluso alrededor de las almohadillas de los componentes.

- Separación magnética: Los CMC funcionan por acoplamiento magnético. Si se colocan demasiado cerca de otros componentes magnéticos (como transformadores u otros inductores), sus campos pueden interactuar, lo que lleva a diafonía o saturación. El espaciado adecuado y la orientación correcta (a veces girando los choques adyacentes 90 grados) son tecnologías críticas en la fase de diseño.

Vista del ecosistema: Placas / Interfaces / Pasos de fabricación relacionados

El diseño de un filtro de modo común está profundamente entrelazado con el resto del sistema, particularmente con la carcasa mecánica y las interfaces externas.

La Interfaz del Conector La relación más crítica es entre el CMC y el conector de E/S. La "Regla de Oro" del diseño EMC es colocar el filtro lo más cerca posible del conector. Si hay un trazo largo entre el filtro y el conector, ese trazo actúa como una antena, captando ruido del interior de la carcasa y radiándolo hacia afuera, o viceversa.

Arquitectura de Tierra La tierra de la carcasa y la tierra de la señal a menudo se encuentran cerca del área de E/S. El diseño del CMC debe respetar el aislamiento entre estas tierras. En muchos diseños, existe una "zanja" o línea de separación en el plano de tierra, cruzada solo por el CMC y condensadores específicos. Esto fuerza a las corrientes de modo común a pasar a través del filtro en lugar de rodearlo a través del plano de tierra.

Ensamblaje y Manipulación Desde una perspectiva de fabricación, los CMC grandes (especialmente para aplicaciones de potencia) son pesados. Durante el Ensamblaje de la Caja, los golpes y las vibraciones pueden agrietar las soldaduras. Los diseños a menudo necesitan incluir espacio adicional para unión adhesiva o usar huellas robustas de orificio pasante en lugar de almohadillas de montaje superficial para la estabilidad mecánica.

Comparación: Opciones comunes y lo que ganas / pierdes

Los ingenieros a menudo enfrentan compensaciones al integrar CMC. ¿Debe priorizarse el rendimiento térmico o el aislamiento acústico? ¿Debe usarse un componente SMD compacto o un componente robusto de orificio pasante? Las decisiones de diseño tienen repercusiones en el rendimiento del producto.

Un debate común se refiere al plano de tierra debajo del componente. Si bien un plano de tierra sólido proporciona blindaje y dispersión térmica, aumenta la capacitancia parásita. Su eliminación mejora el filtrado pero reduce la disipación térmica.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Eliminar la tierra bajo el choque (filtro) | Reduce la capacitancia parásita entrada-salida; mejora significativamente el rechazo de ruido de alta frecuencia. |

Para aplicaciones de alta potencia, la compensación a menudo se inclina hacia la gestión térmica. En estos casos, la tecnología de PCB de cobre grueso permite una disipación sustancial de calor a través de las propias trazas, mitigando la necesidad de un plano de tierra directamente bajo el componente caliente.

Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

La fiabilidad en el diseño de choques de modo común es multidimensional. No se trata solo de que el componente sobreviva; se trata de que la señal sobreviva al componente.

Integridad de la Señal (SI) Para pares diferenciales de alta velocidad, el CMC es una discontinuidad. El diseño debe minimizar la longitud del "tocón" de las almohadillas. La transición de la traza a la almohadilla debe ser ahusada si es posible para reducir el desajuste de impedancia. Si el diseño es deficiente, el "diagrama de ojo" de la señal se cerrará, provocando errores de datos.

Fiabilidad Térmica Los choques de modo común en líneas de potencia pueden calentarse mucho. El diseño debe proporcionar un área de cobre adecuada en las almohadillas para actuar como disipador de calor. Si el diseño restringe el flujo de aire o carece de masa térmica, la temperatura del núcleo puede superar la temperatura de Curie de la ferrita, haciendo que el choque pierda sus propiedades magnéticas y deje de filtrar el ruido por completo.

Control de Proceso Durante la fabricación, la orientación del componente es importante. Para la soldadura por ola, la orientación de un choque de orificio pasante respecto a la dirección de la ola afecta al relleno de soldadura. Para la soldadura por reflujo, el equilibrio térmico de las almohadillas previene el "efecto lápida".

| Paso de Verificación | Criterios de Aceptación | Por qué es Importante |

|---|---|---|

| Comprobación de Impedancia | ±10% del objetivo (ej. 90Ω) | Asegura la integridad de los datos a través del filtro. |

| Prueba de Alta Tensión | Sin ruptura a 1,5kV (típico) | Verifica el espaciado de aislamiento bajo el choque. |

| Escaneo Térmico | < 40°C de aumento a corriente máx. | Previene la saturación del núcleo y daños en la placa. |

| Prueba de vibración | Sin grietas en la soldadura después del barrido | Garantiza que los choques grandes sean mecánicamente estables. |

Una planificación adecuada de la disposición de capas del PCB es esencial aquí, para asegurar que las capas internas proporcionen los planos de referencia necesarios para las trazas que llegan al choque, sin comprometer el espacio de aislamiento bajo el propio choque.

El futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

A medida que las frecuencias de conmutación en la electrónica de potencia aumentan con la adopción del Nitruro de Galio (GaN) y el Carburo de Silicio (SiC), las exigencias sobre los choques de modo común están cambiando. Nos estamos alejando de los voluminosos toroides bobinados hacia soluciones magnéticas planares e integradas que requieren estrategias de diseño muy diferentes.

Trayectoria de rendimiento a 5 años (Ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Tendencia a 5 años | Por qué es importante |

|---|---|---|---|

| Frecuencia de operación | kHz a MHz bajos | MHz altos a GHz | Las velocidades de conmutación más rápidas (GaN/SiC) generan ruido a frecuencias mucho más altas. |

| Nivel de integración | Componentes discretos | Bobinas planares integradas | Reduce la altura del ensamblaje y mejora la consistencia al imprimir los devanados directamente en el PCB. |

| Gestión térmica | Enfriamiento pasivo por aire/cobre | Enfriamiento activo del sustrato | La alta densidad de potencia requiere que el calor se extraiga directamente a través del sustrato de la placa. |

Solicitar un presupuesto / Revisión DFM para el diseño de filtros de modo común (Qué enviar)

Al solicitar un presupuesto o una revisión de Diseño para la Fabricación (DFM) para una placa con diseños críticos de filtros de modo común, proporcionar detalles específicos ayuda a APTPCB (Fábrica de PCB APTPCB) a garantizar que se cumplan sus objetivos de rendimiento EMI.

- Archivos Gerber: Incluye todas las capas de cobre y archivos de taladro.

- Requisitos de impedancia: Especifica si las trazas que entran al filtro son pares diferenciales (por ejemplo, 90Ω o 100Ω).

- Hoja de datos del componente: Proporciona la hoja de datos del CMC específico para verificar la geometría de las almohadillas y las necesidades térmicas.

- Capacidad de corriente: Los filtros de alta corriente pueden requerir pesos de cobre más pesados (2oz, 3oz, etc.).

- Áreas de exclusión: Marca claramente las áreas donde los planos de tierra deben estar ausentes debajo del componente.

- Preferencia de apilamiento de capas: Si tienes un apilamiento de capas específico para el control de EMI, inclúyelo.

- Requisitos de prueba: Menciona si se requieren pruebas de Hi-Pot o pruebas de impedancia específicas en la placa virgen.

Conclusión

El diseño de un filtro de modo común es un arte sutil que equilibra el aislamiento eléctrico, la integridad de la señal y la resistencia térmica. Transforma un componente simple en un filtro robusto capaz de silenciar el ruido y pasar las pruebas de conformidad. Ignorar los detalles del diseño —como el vacío de tierra o la proximidad del conector— puede hacer que incluso el mejor filtro sea ineficaz.

A medida que los diseños se vuelven más compactos y las frecuencias aumentan, asociarse con un fabricante que comprenda estos matices se vuelve crítico. APTPCB combina capacidades de fabricación avanzadas con profundo soporte de ingeniería para garantizar que su diseño se traduzca en un producto confiable y conforme. Ya sea que esté filtrando una línea de datos de alta velocidad o una fuente de alimentación de clase kilovatio, la ejecución precisa en la fabricación de PCB es el paso final para asegurar el éxito de su diseño.