Elegir entre recubrimiento y máscara de soldadura es la decisión más crítica para la confiabilidad mecánica y la capacidad de fabricación de un circuito flexible. Si bien la máscara de soldadura ofrece una resolución de alta densidad para el ensamblaje de componentes, solo la cubierta de poliimida proporciona la resistencia dieléctrica robusta y la flexibilidad necesarias para las aplicaciones de flexión dinámica. Esta guía proporciona a los equipos de ingeniería y a los compradores las especificaciones, evaluaciones de riesgos y matrices de decisión necesarias para seleccionar el método de aislamiento correcto para los diseños de PCB flexible.

Conclusiónes clave

- Dinámico versus estático: Coverlay es obligatorio para la flexión dinámica (movimiento continuo); La máscara de soldadura flexible se limita a aplicaciones estáticas (doble para instalar) o áreas rígidas.

- Ancho mínimo de banda: La máscara de soldadura admite bandas finas de hasta 0,1 mm (4 mil); La capa de recubrimiento perforada estándar generalmente requiere bandas de 0,6 mm a 0,8 mm para evitar que se rompan durante la laminación.

- Adhesivo exprimidor: Coverlay utiliza adhesivo acrílico o epóxico que puede fluir de 0,05 mm a 0,2 mm sobre las almohadillas; Los diseños deben tener en cuenta esta tolerancia de "expresión" en el anillo anular.

- Resistencia dieléctrica: la cubierta de poliimida ofrece un aislamiento superior (>3 kV/mil) en comparación con las tintas de máscara de soldadura, lo que la hace más segura para trazas de alto voltaje.

- Implicaciones de costos: La máscara de soldadura es generalmente entre un 20 % y un 30 % más barata para la producción de gran volumen debido al proceso de generación de imágenes fotográficas, mientras que el recubrimiento requiere perforación mecánica, corte por láser o punzonado.

- Enfoque híbrido: Para diseños complejos, utilice una capa de cobertura en la "cola" flexible y una máscara de soldadura en la "cabeza" densa en componentes (a menudo rígida) para equilibrar la confiabilidad con la densidad del ensamblaje.

- Consejo de validación: Especifique siempre IPC-TM-650 2.4.1 (Adhesión) y IPC-TM-650 2.4.3 (Fatiga por flexión) en sus criterios de aceptación para verificar que el aislamiento no se agriete ni se deslamine.

Alcance, contexto de decisión y criterios de éxito

La elección entre coverlay (una capa laminada de poliimida y adhesivo) y máscara de soldadura (una tinta líquida impresa fotoimagen) afecta la capacidad del circuito para resistir la tensión mecánica y la capacidad del fabricante para ensamblar componentes. Esta decisión generalmente ocurre durante la fase de diseño del stackup o durante la revisión temprana del DFM.

Criterios de éxito:

- Ciclos de flexibilidad: El aislamiento resiste los ciclos de flexión objetivo (p. ej., >100 000 ciclos para uso dinámico) sin agrietarse.

- Rendimiento del ensamblaje: No hay puentes de soldadura en componentes de paso fino (por ejemplo, BGA de paso de 0,5 mm) causados por un registro de aislamiento deficiente.

- Aislamiento eléctrico: Cero ruptura dieléctrica entre trazas, verificado mediante pruebas Hi-Pot.

Casos límite:

- Transición rígido-flexible: En diseños de PCB rígido-flexible, la capa de cubierta debe extenderse ligeramente dentro de la sección rígida (normalmente entre 0,5 mm y 1,0 mm) para proteger el punto de tensión, mientras que se utiliza una máscara de soldadura en las capas rígidas.

- Conectores ZIF: Los dedos de fuerza de inserción cero (ZIF) casi siempre requieren una capa de cubierta para cumplir con la tolerancia de espesor específica (por ejemplo, 0,3 mm ±0,03 mm) requerida para la carcasa del conector.

Especificaciones para definir por adelantado (antes de comprometerse)

Para evitar consultas de ingeniería (EQ) y retrasos en la producción, defina estos parámetros claramente en sus notas de fabricación.

Comparación técnica: Coverlay versus máscara de soldadura flexible| Característica | Coverlay de poliimida (Coverlay) | Máscara de soldadura LPI flexible | Mejor cuando | Compensación |

| :--- | :--- | :--- | :--- | :--- |

| Flexibilidad | Excelente (dinámico/continuo) | Moderado (estático/doblado para instalar) | Se requiere flexión de alto estrés. | Coverlay es más caro y tiene menor resolución. |

| Ancho mínimo de banda | 0,6 mm - 0,8 mm (perforado)

0,2 mm (láser) | 0,1 mm (4 mil) | Colocación de componentes de alta densidad (BGA, QFN). | La máscara puede agrietarse si se dobla bruscamente (radio <10x). |

| Rigidez dieléctrica | Alto (aprox. 3-5 kV/mil) | Moderado (aprox. 500 V/mil) | Alto voltaje o ambientes hostiles. | Coverlay añade espesor (25 µm - 50 µm). |

| Registro | ±0,2 mm (perforado)

±0,05 mm (láser) | ±0,05 mm (foto-imaginable) | Hay almohadillas SMT de paso fino. | Coverlay requiere anillos anulares más grandes para tener en cuenta la desalineación. |

| Flujo de adhesivo | Sí (exprimido 0,05-0,2 mm) | No (Proceso líquido) | Controlar la impedancia o el espesor del apilamiento es fundamental. | Exprimirlas puede contaminar las almohadillas si no están diseñadas para ello. |

| Color | Ámbar/Amarillo (Estándar), Negro, Blanco | Verde, Negro, Blanco, Ámbar, Azul | La apariencia cosmética importa. | La cubierta negra es significativamente más cara que la ámbar. |

| Proceso | Laminación (Calor + Presión) | Serigrafía / Spray + Curado UV | Protección de trazas en entornos químicos hostiles. | El ciclo de laminación añade tensión térmica al cobre. |

| Costo | Alto (herramientas/tiempo de láser) | Bajo (proceso por lotes) | El presupuesto es el principal impulsor de la flexión estática. | Menor confiabilidad en aplicaciones dinámicas. |

Lista de verificación de especificaciones críticas

Incluya estos más de 12 puntos en su dibujo de fabricación:

- Tipo de material: Indique explícitamente "Cobertura de poliimida" o "Máscara de soldadura LPI flexible". No digas simplemente "Máscara".

- Grosor de la cubierta: El estándar es 25 µm (1 mil) PI + 25 µm (1 mil) adhesivo. Existen opciones más delgadas (12,5 µm) para una mayor flexibilidad.

- Tipo de adhesivo: Especifique adhesivo acrílico o de base epoxi. El acrílico es estándar para flex; El epoxi se utiliza para interfaces rígido-flexibles.

- Color de la máscara de soldadura: El verde es el estándar; Hay máscaras flexibles blancas o negras disponibles, pero pueden ser más quebradizas.

- Método de apertura (cubierta): Especifique "Taladro CNC", "Punzón" o "Corte por láser". Se requiere láser para características finas, pero cuesta más.

- Tolerancia de expulsión: Defina una expulsión aceptable del adhesivo (p. ej., "Máximo 0,2 mm en la almohadilla, 0 % en el área de contacto").

- Red mínima: Asegúrese de que el diseño cumpla con la red mínima para el material elegido (p. ej., 0,1 mm para máscara, 0,6 mm para revestimiento perforado).

- Anillo anular: Para recubrimiento, aumente el tamaño de la almohadilla en 0,25 mm (10 mil) sobre el diámetro de la broca para tener en cuenta el registro y el exprimido.

- Requisitos de presa/puente: Si se necesitan presas de soldadura individuales entre las almohadillas, use una máscara de soldadura o una capa protectora cortada con láser.

- Requisitos de curado: Para máscara de soldadura, especifique "formulación flexible" para garantizar que la tinta no sea tinta FR4 rígida estándar.

- Compatibilidad con el acabado de la superficie: Asegúrese de que la máscara/cobertura sea compatible con ENIG, ENEPIG o Immersion Silver.

- Integración del refuerzo: Defina si la cubierta va debajo o sobre el refuerzo. (Generalmente debajo). Consulte cómo diseñar un refuerzo para PCB flexible para obtener más detalles.

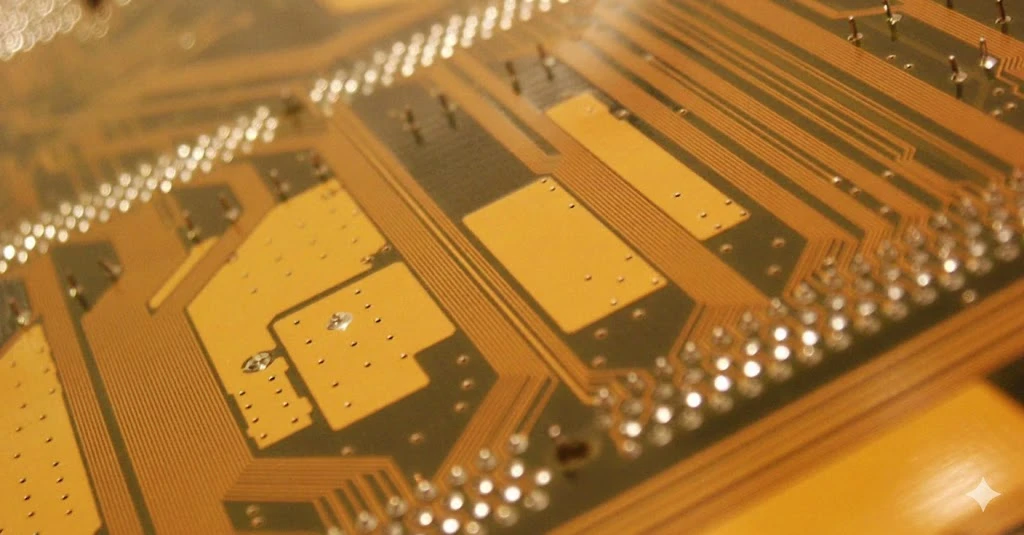

Figura 1: Apilado flexible complejo de múltiples capas. Tenga en cuenta el uso de recubrimiento en las capas flexibles internas para la separación dieléctrica.

Recursos relacionados

Riesgos clave (causas fundamentales, detección temprana, prevención)

No seleccionar el aislamiento correcto provoca fallos en el campo. Estos son los principales riesgos gestionados por un [fabricante de PCB flexibles] competente (/capabilities/flex-pcb/).

Contaminación de la almohadilla (exprimible)

- Causa principal: Durante la laminación, el adhesivo de recubrimiento fluye hacia la almohadilla SMT.

- Detección: Inspección visual (microscopio) o mala humectación de la soldadura durante el montaje.

- Prevención: Diseñe las aberturas de la cubierta 0,2 mm más grandes que la almohadilla; utilice preimpregnados adhesivos de "bajo flujo"; Utilice corte por láser para una tolerancia más estricta.

Grietas en la máscara de soldadura

- Causa principal: Usar tinta LPI rígida estándar en una placa flexible o doblar un LPI flexible más allá de su límite de alargamiento.

- Detección: Prueba de flexión del mandril (IPC-TM-650 2.4.3); Grietas visuales después del reflujo.

- Prevención: Especifique "LPI flexible" (por ejemplo, serie Taiyo PSR-9000); restringir la máscara a áreas estáticas; utilice una superposición para zonas dinámicas.

Atrapamiento de aire (burbujas/vacío)

- Causa principal: Topografía de cobre desigual (p. ej., 2 oz de cobre) que impide que el adhesivo de recubrimiento llene los espacios.

- Detección: Inspección visual (puntos blancos entre rastros); análisis de sección transversal.

- Prevención: Utilice un espesor de adhesivo adecuado (p. ej., adhesivo de 50 µm para cobre de 35 µm); Utilice laminación al vacío.

Error de registro (taladro versus almohadilla)

- Causa raíz: Contracción/expansión del material de poliimida durante el procesamiento (puede ser del 0,1 % al 0,3 %).

- Detección: Ruptura de la apertura; dieléctrico expuesto en la almohadilla.

- Prevención: Utilice imágenes directas con láser (LDI) para la mascarilla; utilice corte por láser para la superposición; Aplicar factores de escala a las obras de arte en función de la estabilidad del material.

Traza la fractura en el borde de Coverlay

- Causa raíz: Concentración de tensión donde termina la capa de cobertura y comienza la almohadilla expuesta.

- Detección: Circuito abierto después de la prueba de vibración.

- Prevención: Utilice almohadillas con forma de "lágrima"; almohadillas de anclaje con superposición de cubierta; Evite detener Coverlay exactamente en un punto de tensión.

Desarrollo incompleto (máscara de soldadura)

- Causa raíz: Tinta vieja o energía de exposición a los rayos UV inadecuada.

- Detección: Residuos de mascarilla en las toallas sanitarias (escoria); mala soldabilidad.

- Prevención: Control del proceso del proveedor (prueba de cuña escalonada de Stouffer); uso de tinta nueva.

El grosor del conector ZIF no coincide

- Causa principal: Cálculo incorrecto del espesor de la capa de recubrimiento (ignorando el flujo de adhesivo o el espesor del cobre).

- Detección: El conector está demasiado flojo o demasiado apretado; fallo de contacto.

- Prevención: Realice un cálculo de apilamiento que incluya el espesor prensado; especifique la tolerancia ±0,03 mm o ±0,05 mm para el área de contacto.

Fragilización del oro (ENIG)

- Causa raíz: Residuos de máscara de soldadura que impiden el recubrimiento adecuado de níquel/oro o "almohadilla negra".

- Detección: Uniones de soldadura frágiles; Fallo en la prueba de corte.

- Prevención: Asegúrese de que la mascarilla/cobertura se desarrolle limpiamente antes del recubrimiento; utilice limpieza agresiva con plasma o desengrasado.

Validación y aceptación (pruebas y criterios de aprobación)

No confíe en la "inspección estándar". Defina estas pruebas específicas para su selección de material de PCB flexible.

Tabla de criterios de aceptación

| Artículo de prueba | Método | Criterios de aprobación | Muestreo |

|---|---|---|---|

| Inspección visual | IPC-6013 Clase 2/3 | Sin burbujas, arrugas ni grietas. Expresión < 0,2 mm (o según dibujo). | 100% |

| Prueba de cinta (adhesión) | IPC-TM-650 2.4.1 | Clasificación 5B (0 % de eliminación de máscara/cobertura). | 2 paneles/lote |

| Flotador de soldadura | IPC-TM-650 2.4.13 | 10 segundos a 260°C o 288°C. Sin ampollas/delaminación. | 1 cupón/lote |

| Resistencia dieléctrica | IPC-TM-650 2.5.7 | Sin averías al voltaje especificado (por ejemplo, 500 V CC). | 100% (lista neta) |

| Fatiga por flexión | IPC-TM-650 2.4.3 | No hay grietas en el cobre ni en el aislamiento después de X ciclos (por ejemplo, 10k). | Artículo Primero (FAI) |

| Comprobación dimensional | Calibrador / OGP | Aberturas de cubierta dentro de ±0,1 mm (o láser de ±0,05 mm). | NCA 1.0 |

Consejo de validación: Para aplicaciones dinámicas, solicite un informe de "Prueba de resistencia a la flexión" del fabricante utilizando su combinación específica (tipo de cobre + espesor de la capa de recubrimiento). Cobre recocido laminado versus cobre electrodepositado el comportamiento cambia significativamente bajo la compresión de la capa de recubrimiento.

Lista de verificación de calificación de proveedores (RFQ, auditoría, trazabilidad)

Al examinar a un fabricante en cuanto a las capacidades de cobertura/máscara, pregunte:- [ ] Capacidad de corte: ¿Tienen láseres UV o CO2 internos para cortar revestimientos? (Esencial para un tono fino).

- Prensa de Laminación: ¿Utilizan prensas hidráulicas de vacío o autoclaves? (Se requiere aspiradora para eliminar las burbujas de aire en la cubierta).

- Stock de materiales: ¿Tienen stock de marcas importantes (Dupont Pyralux, Panasonic Felios) o equivalentes genéricos?

- Precisión del registro: ¿Pueden demostrar un registro de ±0,05 mm para una capa de cobertura cortada con láser?

- Tinta de máscara de soldadura: ¿Qué serie específica de tintas "Flexible LPI" utilizan? (Verifique la hoja de datos para conocer el radio de curvatura).

- Limpieza con plasma: ¿Realizan un tratamiento con plasma antes de la laminación del coverlay para garantizar la adhesión?

- Soporte de DFM: ¿Proporcionarán un análisis "exprimido" de los archivos Gerber?

- Trazabilidad: ¿Pueden rastrear el lote específico de adhesivo/PI utilizado hasta el lote de PCB terminado?

- Control de impedancia: ¿Tienen en cuenta la diferencia de constante dieléctrica entre Coverlay (Dk ~3.4) y Solder Mask (Dk ~3.5-4.0)?

- Alineación de refuerzos: ¿Tienen alineación óptica automatizada para colocar refuerzos sobre la capa de cubierta?

- Control de cambios: ¿Te avisarán antes de cambiar la marca o el espesor del adhesivo?

- Certificaciones: ISO 9001 es mínimo; AS9100 o ISO 13485 para el sector aeroespacial/médico.

Cómo elegir (compensaciones y reglas de decisión)

Utilice esta lógica para finalizar su decisión entre recubrimiento y máscara de soldadura.

Matriz de decisiones

| Prioridad | Mejor elección | Por qué |

|---|---|---|

| Flexibilidad dinámica | Cubierta | La poliimida resiste millones de ciclos de flexión; La máscara se agrieta rápidamente. |

| Alta densidad (paso fino) | Máscara de soldadura (o cubierta láser) | La máscara permite bandas de 0,1 mm; La capa de cobertura estándar requiere redes de más de 0,6 mm. |

| Costo | Máscara de soldadura | El fotoproceso es más rápido y económico que taladrar/laminar la capa de recubrimiento. |

| Alto voltaje | Cubierta | Propiedades superiores de rigidez dieléctrica y aislamiento. |

| Entorno hostil | Cubierta | El PI laminado es más resistente químicamente que la tinta impresa. |

10 reglas de selección

- Si el circuito flexible se dobla continuamente (dinámico), elija Coverlay de poliimida.

- Si el circuito flexible es "doblado para instalar" (estático) y el costo es crítico, elija Máscara de soldadura LPI flexible.

- Si tiene componentes de paso fino (por ejemplo, BGA de 0,5 mm) en el flex, elija Máscara de soldadura (o cubierta cortada con láser si el presupuesto lo permite).

- Si necesita barreras de soldadura definidas entre almohadillas poco espaciadas, elija Máscara de soldadura.

- Si la aplicación implica alto voltaje (>500 V), elija Coverlay para obtener un mejor aislamiento.

- Si el espesor del cobre es pesado (>2 oz), elija Coverlay con adhesivo espeso (2-3 mil) para encapsular los rastros sin huecos.

- Si está diseñando una interfaz de conector ZIF, elija Coverlay para mantener propiedades precisas de espesor y fricción.

- Si necesita un acabado negro mate por razones ópticas, elija Black Coverlay (pero verifique el costo superior).

- Si el diseño es Rigid-Flex, elija Coverlay para la sección flexible y Solder Mask para la sección rígida.

- Si necesita el factor de forma más pequeño, elija Coverlay cortado con láser para minimizar los anillos anulares y las redes.

Excepciones de límites:

- Excepción 1: Incluso en aplicaciones dinámicas, puede usar una máscara de soldadura si el área enmascarada está completamente rígida y nunca se dobla.

- Excepción 2: Puedes combinar ambos. Utilice "Revestimiento selectivo" para el cuerpo flexible principal y agregue "Máscara de soldadura selectiva" solo alrededor de la huella del componente de paso fino (a menudo llamado "Revestimiento de bikini").

Figura 2: Laminado revestido de cobre sin adhesivo. Cuando se utiliza coverlay con este material, el adhesivo proviene únicamente de la capa de coverlay.

Preguntas frecuentes (costo, plazo de entrega, archivos DFM, materiales, pruebas)

1. ¿Puedo usar una máscara de soldadura rígida estándar en una PCB flexible para ahorrar dinero? No. La máscara rígida estándar es quebradiza y se agrietará en la primera curva, lo que podría cortar los rastros de cobre subyacentes. Especifique siempre "LPI flexible" o cubierta.2. ¿Cuánto más caro es el recubrimiento cortado con láser en comparación con el recubrimiento perforado? El corte por láser suele ser entre un 30% y un 50% más caro que el taladrado/punzonado con CNC debido al menor tiempo de funcionamiento de la máquina.

Glosario (términos clave)

| Término | Significado | Por qué es importante en la práctica |

|---|---|---|

| DFM | Diseño para la fabricabilidad: reglas de diseño que reducen los defectos. | Evita retrabajos, retrasos y costos ocultos. |

| IOA | Inspección óptica automatizada utilizada para encontrar defectos de soldadura/ensamblaje. | Mejora la cobertura y atrapa fugas tempranas. |

| TIC | Prueba en circuito que sondea las redes para verificar aperturas/cortocircuitos/valores. | Prueba estructural rápida para aumentos de volumen. |

| FCT | Prueba de circuito funcional que alimenta la placa y verifica el comportamiento. | Valida la función real bajo carga. |

| Sonda voladora | Prueba eléctrica sin accesorios mediante sondas móviles sobre almohadillas. | Bueno para prototipos y volumen bajo/medio. |

| Lista de redes | Definición de conectividad utilizada para comparar PCB de diseño y fabricado. | Las capturas se abren/cortocircuitan antes del montaje. |

| Acumulación | Construcción de capas con núcleos/preimpregnados, pesos de cobre y espesor. | Impulsa la impedancia, la deformación y la confiabilidad. |

| Impedancia | Comportamiento de seguimiento controlado para señales de RF/alta velocidad (por ejemplo, 50 Ω). | Evita reflejos y fallos en la integridad de la señal. |

| ENIG | Acabado superficial de inmersión en oro de níquel químico. | Equilibra la soldabilidad y la planitud; ver el espesor del níquel. |

| OSP | Acabado superficial conservante de soldabilidad orgánico. | Bajo costo; sensible al manejo y múltiples reflujos. |

Recursos relacionados

Conclusióncoverlay vs solder mask on flex pcb es más fácil de acertar cuando se definen las especificaciones y el plan de verificación con anticipación y luego se confirman a través de DFM y la cobertura de prueba.

Utilice las reglas, puntos de control y patrones de solución de problemas anteriores para reducir los ciclos de iteración y proteger el rendimiento a medida que aumentan los volúmenes. Si no está seguro acerca de una restricción, valídela con una pequeña compilación piloto antes de bloquear la versión de producción.