Respuesta Rápida (30 segundos)

Un proceso SMT compatible con criogenia fiable requiere gestionar las discrepancias extremas del Coeficiente de Expansión Térmica (CTE) y asegurar la ductilidad del material a temperaturas cercanas al cero absoluto (4K o inferiores).

- Selección de Aleación: El SAC305 estándar a menudo se vuelve quebradizo por debajo de 77K. Se prefieren las aleaciones a base de indio o las soldaduras con alto contenido de plomo por su ductilidad, aunque los requisitos específicos de superconductividad pueden dictar el uso de indio puro o SnPb.

- Gestión de Fundente: Los residuos de fundente pueden congelarse, agrietarse o desgasificarse en criostatos de vacío. Es obligatorio un proceso de soldadura de PCB cuántica sin fundente o una limpieza rigurosa.

- Cribado de Componentes: Los componentes comerciales estándar a menudo contienen barreras de níquel que se vuelven magnéticas. Utilice terminaciones no magnéticas (Ag/Pd) para aplicaciones cuánticas.

- Coincidencia de Sustrato: Haga coincidir el CTE del sustrato de la PCB (p. ej., Rogers/Teflon) con los componentes para evitar la fatiga de las uniones de soldadura durante el ciclo térmico.

- Validación: Pruebas obligatorias de choque térmico (inmersión en nitrógeno líquido) y monitoreo de continuidad durante el enfriamiento.

Cuándo se aplica (y cuándo no) el proceso SMT compatible con criogenia

Comprender el dominio térmico es fundamental antes de seleccionar los materiales. El SMT criogénico es distinto de la electrónica industrial estándar de "baja temperatura".

Se aplica a:

- Hardware de Computación Cuántica: Sistemas que operan a temperaturas de refrigeradores de dilución (10mK–4K) que requieren interconexiones superconductoras.

- Instrumentación de Espacio Profundo: Sensores y placas de control expuestos a entornos <100K sin calentamiento activo.

- Controles de Imanes Superconductores: Electrónica incrustada en baños de helio líquido o nitrógeno (MRI, aceleradores de partículas).

- Matrices de Plano Focal Infrarrojo: Detectores que requieren enfriamiento criogénico para el rendimiento de la relación señal-ruido.

- Entornos de Bajo Campo Magnético: Ensamblajes que requieren técnicas de ensamblaje de conectores de baja magnetización para evitar la decoherencia de espín.

NO aplica a:

- Congeladores Industriales: Los rangos de operación estándar de -40°C pueden ser manejados por las especificaciones automotrices estándar IPC Clase 3.

- Electrónica de Consumo: El uso en exteriores rara vez desciende por debajo de los -20°C; el FR4 y SAC305 estándar son suficientes.

- Altitud Elevada de Corta Duración: Los globos meteorológicos a menudo utilizan aislamiento en lugar de un endurecimiento criogénico completo.

- Cabina Aeroespacial Estándar: Las bahías de aviónica presurizadas y calentadas no requieren aleaciones de soldadura criogénicas.

Reglas y especificaciones

Las siguientes especificaciones definen los límites para un ensamblaje criogénico exitoso. APTPCB (Fábrica de PCB APTPCB) utiliza estos parámetros para validar los diseños antes de la producción.

| Regla | Valor/Rango Recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Ductilidad de la Aleación de Soldadura | Indio (In97Ag3) o Sn63Pb37 | SAC305 experimenta una transición dúctil a frágil por debajo de ~100K. | Prueba de resistencia al cizallamiento a temperatura de LN2. | Las uniones de soldadura se rompen durante el enfriamiento; circuitos abiertos intermitentes. |

| CTE del Sustrato (Eje Z) | < 30 ppm/°C | La alta expansión en el eje Z desgarra los orificios pasantes chapados (PTH) durante el ciclo térmico. | TMA (Análisis Termomecánico). | Grietas en el barril de las vías; separación de capas. |

| Residuos de Fundente | < 1.5 µg/cm² (o sin fundente) | Los residuos se agrietan a temperaturas criogénicas o desgasifican en vacío, contaminando ópticas/cúbits. | Prueba ROSE / Cromatografía Iónica. | Falla de la bomba de vacío; contaminación del sensor; ruido capacitivo. |

| Terminaciones de Componentes | No magnético (Ag/Pd, Cu) | Las barreras de níquel se vuelven ferromagnéticas, perturbando los estados cuánticos. | Verificación con Gaussímetro / Magnetómetro SQUID. | Decoeherencia de cúbits; distorsión del campo magnético. |

| Porcentaje de Vacíos | < 10% (Estricto) | Los vacíos actúan como concentradores de tensión donde se inician las grietas bajo estrés térmico. | Inspección por Rayos X (2D/3D). | Falla prematura de la unión después de pocos ciclos térmicos. |

| Acabado Superficial de PCB | ENIG o EPIG (No magnético) | HASL es irregular; el estaño de inmersión puede desarrollar bigotes. ENIG proporciona almohadillas planas y conductoras. | Medición de espesor de recubrimiento por XRF. | Poca planaridad para componentes de paso fino; posible interferencia magnética (si el níquel es demasiado grueso). |

| Recubrimiento Conformado | Parylene C / Ninguno | Los acrílicos/siliconas estándar pueden romperse o estresar los componentes a 4K. | Inspección visual / Verificación de espesor. | Las grietas del recubrimiento dañan los componentes subyacentes; desprendimiento de la unión de alambre. |

| Radio de Curvatura Mínimo | > 10x Diámetro del Cable | Los cables se endurecen significativamente; las curvas cerradas inducen tensión en los conectores. | Calibre visual / mecánico. | Agrietamiento de la carcasa del conector; desprendimiento de la almohadilla de soldadura. |

| Tasa de Enfriamiento | < 10 K/min (Dependiente del sistema) | El enfriamiento rápido induce choque térmico debido a las diferencias de masa térmica. | Perfilado con termopar. | Agrietamiento de condensadores cerámicos; deformación de BGA. |

| Espesor Intermetálico | 1–3 µm | Un IMC excesivo es frágil y falla más rápido a bajas temperaturas. | Análisis de sección transversal. | Fragilización de la unión; vida útil reducida por fatiga. |

Pasos de implementación

La ejecución de un proceso SMT compatible con criogenia requiere modificar el flujo de ensamblaje estándar. Siga estos pasos para garantizar la fiabilidad.

Selección de Sustrato y Material

- Acción: Seleccione un sustrato con bajo CTE y alta estabilidad térmica.

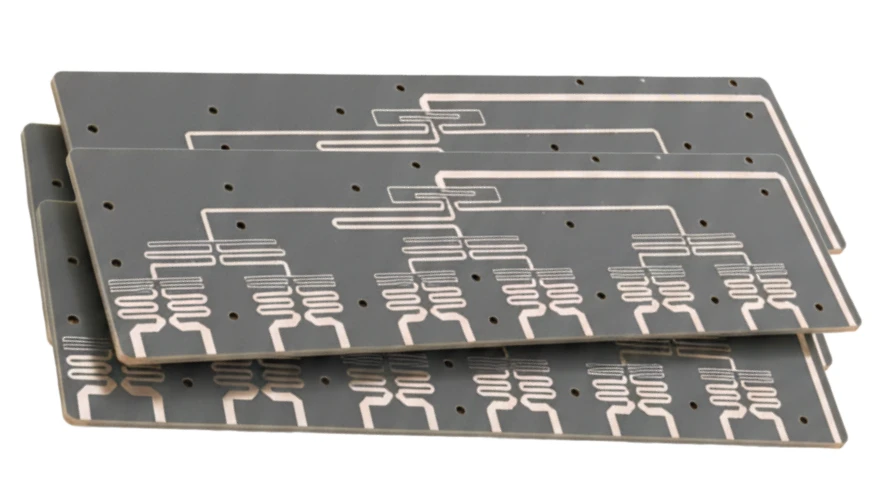

- Parámetro: Prefiera PCB de Teflón o laminados Rogers especializados sobre FR4 estándar.

- Verificación: Verifique que la Tg (Temperatura de Transición Vítrea) no sea la preocupación principal, sino la coincidencia del CTE con los componentes cerámicos.

Cribado Magnético de Componentes

- Acción: Cribe la lista de materiales (BOM) en busca de materiales ferromagnéticos si la aplicación es cuántica o de detección sensible.

- Parámetro: Permeabilidad magnética $\mu_r \approx 1$.

- Verificación: Utilice un imán o un medidor de susceptibilidad en lotes de muestra de condensadores y resistencias.

Diseño de la Plantilla para Ductilidad

- Acción: Modificar el diseño de la abertura para asegurar un volumen de soldadura suficiente para la conformidad de la tensión.

- Parámetro: Relación de abertura 1:1 o ligera sobreimpresión para terminales flexibles.

- Verificación: Inspeccionar la altura de la pasta de soldadura; asegurar que el volumen sea suficiente para formar un filete conforme.

Perfilado de Reflujo (Pico Bajo)

- Acción: Ajustar el perfil de reflujo para la aleación específica (el Indio se funde a ~156°C, SnPb a 183°C).

- Parámetro: Temperatura pico 15–20°C por encima del liquidus; minimizar el tiempo por encima del liquidus (TAL) para limitar el crecimiento de IMC.

- Verificación: Ejecutar una placa de perfilado con termopares en la masa térmica más grande.

Eliminación de Fundente / Limpieza con Plasma

- Acción: Eliminar todos los residuos de fundente inmediatamente después del reflujo.

- Parámetro: Lavado con saponificador seguido de enjuague con agua DI; Limpieza con plasma para almohadillas de unión de cables.

- Verificación: Inspección visual bajo luz UV (si el fundente es fluorescente) o prueba de contaminación iónica.

Verificación Criogénica (Aceptación de Lote)

- Acción: Realizar una "prueba de inmersión" en un cupón de muestra del lote de producción.

- Parámetro: 3 ciclos de inmersión rápida en Nitrógeno Líquido (77K) y retorno a temperatura ambiente.

- Verificación: Microseccionado para buscar microfisuras en los filetes de soldadura o en los barriles de las vías.

Ensamblaje de conector de baja magnetización

- Acción: Instalar conectores utilizando hardware y soldadura no magnéticos.

- Parámetro: Usar tornillos de latón o cobre-berilio en lugar de acero; verificar que el chapado sea no magnético.

- Verificación: Verificar que el par mecánico no ejerza tensión sobre las uniones de soldadura.

Prueba eléctrica final a temperatura

- Acción: Medir la resistencia/continuidad mientras la placa está fría (si es factible) o inmediatamente después del ciclo.

- Parámetro: Estar atento a aperturas "intermitentes" que desaparecen a temperatura ambiente.

- Verificación: Medición de resistencia de 4 hilos en redes críticas.

Modos de fallo y resolución de problemas

Los fallos criogénicos suelen ser latentes, apareciendo solo cuando el sistema está frío.

1. Fatiga de las uniones de soldadura (Agrietamiento)

- Síntoma: Circuitos abiertos intermitentes a <100K; funcionales a temperatura ambiente.

- Causas: Desajuste de CTE entre el componente cerámico (6 ppm/°C) y la PCB (14-18 ppm/°C). Aleación de soldadura demasiado frágil (SAC305).

- Comprobaciones: Análisis de sección transversal que muestra grietas a través de la soldadura a granel o la interfaz IMC.

- Solución: Cambiar a aleaciones a base de indio o con alto contenido de plomo (Sn10Pb90) si RoHS lo permite. Usar terminales "ala de gaviota" conformes en lugar de chips sin terminales.

- Prevención: Ejecutar directrices DFM comprobando específicamente los encapsulados cerámicos grandes en FR4.

2. Agrietamiento de condensadores cerámicos

- Síntoma: Cortocircuito o deriva de capacitancia.

- Causas: Choque térmico durante el enfriamiento; flexión de la placa.

- Comprobaciones: Microscopía acústica (CSAM) o inspección visual para grietas capilares.

- Solución: Usar condensadores de "terminación blanda" (capa de polímero). Orientar los condensadores paralelos al eje de flexión de la placa.

- Prevención: Controlar las tasas de enfriamiento (<10 K/min).

3. Fractura del barril de la vía

- Síntoma: Circuito abierto en capas internas.

- Causas: La expansión del eje Z de la resina excede la ductilidad del chapado de cobre.

- Comprobaciones: Cambio de resistencia durante el ciclo térmico.

- Solución: Usar especificaciones de chapado de alta relación de aspecto (cobre mín. 25µm). Usar sustratos con menor CTE en el eje Z.

- Prevención: Especificar el espesor de chapado IPC Clase 3.

4. Desgasificación / Contaminación del fundente

- Síntoma: Picos de presión en la cámara de vacío; degradación de sensores ópticos.

- Causas: Volátiles de fundente atrapados liberándose en vacío.

- Comprobaciones: Análisis de Gases Residuales (RGA) en cámara de vacío.

- Solución: Implementar limpieza agresiva o cambiar a métodos de soldadura sin fundente para PCB cuánticos (ej., reflujo con ácido fórmico).

- Prevención: Validar el proceso de limpieza con Cromatografía Iónica.

5. Cortocircuito superconductor (Bigotes de estaño)

- Síntoma: Cortocircuitos inexplicables en áreas de alta densidad.

- Causas: Las tensiones del chapado de estaño puro hacen crecer bigotes, que pueden volverse superconductores.

- Comprobaciones: Inspección SEM de las superficies de los terminales.

- Solución: Usar acabados SnPb o Ni/Pd/Au. Evitar el estaño puro.

- Prevención: Prohibir componentes de estaño puro en las especificaciones de adquisición.

Decisiones de diseño

Las placas criogénicas exitosas comienzan con elecciones de diseño que difieren de la electrónica comercial estándar.

Selección de Sustrato El FR4 estándar a menudo es utilizable hasta 77K, pero se vuelve impredecible a temperaturas de mK. Para aplicaciones criogénicas profundas, se prefieren Rogers 4003C o RT/duroid (basados en PTFE) debido a su constante dieléctrica consistente y menor CTE. Materiales de PCB Rogers proporcionan una mejor estabilidad para las señales de RF en procesadores cuánticos.

Estrategia de Aleación de Soldadura

- Indio (In97Ag3): Permanece dúctil hasta el cero absoluto. Es blando y flexible, absorbiendo el estrés. Sin embargo, forma intermetálicos frágiles con el oro; el oro debe ser retirado de las almohadillas antes de soldar.

- Sn63Pb37: Mejor que SAC305 pero aún se endurece. Se usa donde el indio es demasiado blando o caro, siempre que se gestione la desalineación del CTE.

- SAC305 (Sin Plomo): Generalmente se evita para criogenia profunda debido a la "peste del estaño" (transformación alotrópica) y la fragilidad, aunque existen algunas aleaciones modificadas.

Dimensionamiento de Componentes Pasivos Evite tamaños de encapsulado grandes (1206, 1210) para resistencias/condensadores cerámicos. Los encapsulados más pequeños (0402, 0201) tienen menos superficie para acumular estrés debido a la desalineación del CTE. Si se necesitan valores grandes, use componentes con terminales o arreglos con terminaciones flexibles.

Preguntas Frecuentes

P: ¿Puedo usar soldadura estándar sin plomo (SAC305) para aplicaciones criogénicas? A: Es arriesgado. El SAC305 se vuelve quebradizo a temperaturas criogénicas y es propenso a agrietarse bajo ciclos térmicos. Para alta fiabilidad, se recomiendan aleaciones de indio o SnPb.

Q: ¿Cuál es el mejor acabado superficial para PCBs criogénicos? A: ENIG (Níquel Químico/Oro por Inmersión) es común, pero para aplicaciones sensibles al magnetismo (Cuántica), se prefiere OSP o Plata por Inmersión para evitar la capa de níquel. Si se requiere unión por hilo, ENEPIG es una opción viable.

Q: ¿Cómo especifico un proceso sin fundente? A: Especifique "Soldadura sin fundente" en sus notas de ensamblaje. Esto generalmente implica el uso de reflujo de vapor de ácido fórmico o componentes pre-estañados con limpieza por plasma, asegurando que no queden residuos orgánicos.

Q: ¿Por qué es importante el apantallamiento magnético? A: En la computación cuántica, los campos magnéticos de las barreras de níquel en las resistencias estándar pueden causar la decoherencia de los qubits. Debe especificar componentes pasivos "no magnéticos" (a menudo construidos con terminaciones de plata/paladio).

Q: ¿APTPCB maneja la soldadura con indio? A: Sí, APTPCB admite el ensamblaje de aleaciones especializadas, incluyendo indio y soldaduras de baja temperatura. Contacte a nuestro equipo de ingeniería para verificaciones DFM específicas sobre procesos de indio.

Q: ¿Cuál es el riesgo de la "Peste del Estaño"? A: La peste del estaño es la transformación del estaño Beta a estaño Alfa a bajas temperaturas, lo que hace que la soldadura se desmorone. Las aleaciones con <0.5% de antimonio o bismuto lo inhiben. La mayoría de las aleaciones SAC comerciales son susceptibles durante largos períodos.

Q: ¿Cómo se comportan los conectores a 4K? A: Las carcasas de plástico se encogen y se vuelven quebradizas. Utilice carcasas de PEEK o LCP. Asegúrese de que el conjunto de conector de baja magnética utilice cubiertas no magnéticas para evitar la distorsión del campo.

P: ¿Es necesario el recubrimiento conformado? R: A menudo no. En un criostato de vacío, la condensación no es un problema. Los recubrimientos pueden inducir estrés. Si es necesario para protección durante la manipulación, utilice una capa delgada de Parylene.

P: ¿Cómo pruebo la fiabilidad criogénica sin un criostato? R: La prueba de inmersión en Nitrógeno Líquido (LN2) es el estándar de la industria. Aunque solo alcanza los 77K, somete a las uniones a un estrés lo suficientemente significativo como para revelar la mayoría de las fallas por desajuste de CTE.

P: ¿Cuál es el plazo de entrega para el ensamblaje SMT criogénico? R: Depende de la disponibilidad de materiales (por ejemplo, soldaduras especializadas o piezas no magnéticas). Típicamente, añada 1-2 semanas a los plazos de entrega estándar para el perfilado de reflujo especializado y los pasos de validación.

P: ¿Puedo usar FR4 para aplicaciones de 4K? R: Sí, pero con advertencias. El FR4 sobrevive a 4K, pero su contracción térmica es anisotrópica. Debe diseñar con holguras amplias y evitar soldar piezas cerámicas grandes directamente a él.

P: ¿Qué pasa con los componentes BGA en criogenia? R: Los BGA son desafiantes. Utilice interponedores o encapsulantes (underfill) específicamente clasificados para criogenia (aunque son raros). Los Column Grid Arrays (CGA) ofrecen una mejor conformidad que las bolas.

Páginas y herramientas relacionadas

- Servicios de Fabricación de PCB: Fabricación de servicio completo para placas de alta fiabilidad.

- Materiales de PCB Rogers: Laminados de alta frecuencia adecuados para estabilidad térmica criogénica.

- Pautas DFM: Reglas de diseño para prevenir defectos de fabricación antes de que ocurran.

- Solicitud de Presupuesto: Obtenga una estimación de costos para su proyecto de ensamblaje criogénico.

Glosario (términos clave)

| Término | Definición |

|---|---|

| CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande o contrae con los cambios de temperatura. La falta de coincidencia causa estrés. |

| Transición Dúctil a Frágil | La temperatura a la que un material pierde su capacidad de deformarse plásticamente y se vuelve propenso a romperse. |

| Soldadura de Indio | Una aleación de soldadura blanda y dúctil (a menudo In/Ag o In/Pb) utilizada para sellos e interconexiones criogénicas. |

| Superconductividad | Un estado en el que la resistencia eléctrica cae a cero, que ocurre en ciertos materiales por debajo de una temperatura crítica ($T_c$). |

| Desgasificación | La liberación de gas o vapor atrapado de materiales (como fundente o epoxi) en un entorno de vacío. |

| Criostato | Un dispositivo utilizado para mantener temperaturas criogénicas, a menudo utilizando helio líquido o criorefrigeradores. |

| Choque Térmico | Daño estructural causado por un cambio rápido de temperatura, creando estrés interno. |

| No Magnético | Materiales con permeabilidad magnética cercana a 1, esenciales para evitar interferencias en circuitos cuánticos. |

| Compuesto Intermetálico (IMC) | Un compuesto químico formado en la interfaz entre la soldadura y la almohadilla/componente; a menudo frágil. |

| Refrigerador de Dilución | Un dispositivo criogénico que proporciona enfriamiento continuo a temperaturas tan bajas como 2 mK. |

| Peste del Estaño | La transformación alotrópica del estaño blanco ($\beta$) a estaño gris ($\alpha$) a bajas temperaturas, causando desintegración. |

| SQUID | Dispositivo Superconductor de Interferencia Cuántica; un magnetómetro muy sensible utilizado para probar propiedades magnéticas. |

Conclusión

Implementar un proceso SMT compatible con criogenia no se trata solo de cambiar la pasta de soldadura; requiere un enfoque holístico de la ciencia de materiales y la gestión del estrés. Desde la selección de técnicas de soldadura sin fundente para PCB cuánticas hasta la validación de piezas de ensamblaje de conectores de baja magnetización, cada detalle impacta el rendimiento del sistema a temperaturas de milikelvin.

APTPCB ayuda a los ingenieros a navegar estas complejidades con capacidades de fabricación especializadas y rigurosas comprobaciones de calidad. Ya sea que esté construyendo procesadores cuánticos o sensores de espacio profundo, asegurar que su ensamblaje sobreviva la inmersión térmica es nuestra prioridad.

¿Listo para validar su diseño criogénico? Solicitar un Presupuesto o consulte a nuestro equipo de ingeniería hoy.