Sistema de Antenas Distribuidas: definición, alcance y a quién va dirigida esta guía

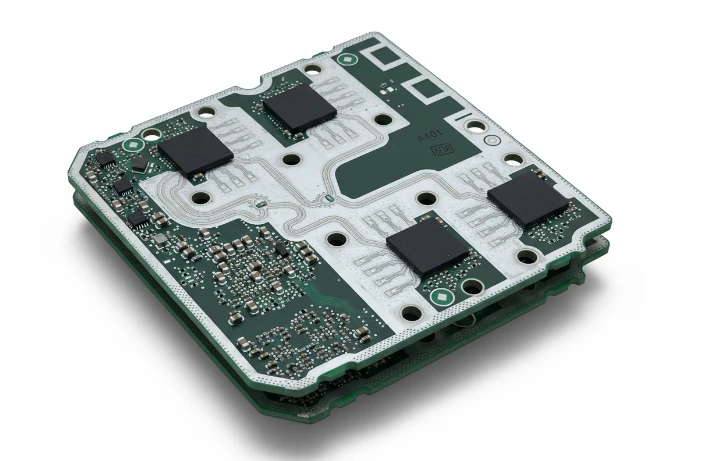

Un Sistema de Antenas Distribuidas (DAS) es una red de nodos de antena espacialmente separados conectados a una fuente común a través de un medio de transporte que proporciona servicio inalámbrico dentro de un área geográfica o estructura. En el contexto de la adquisición de hardware y la fabricación de PCB, "Sistema de Antenas Distribuidas" se refiere específicamente a la fabricación y el ensamblaje de las placas de circuito impreso que impulsan las Unidades Maestras, las Unidades de Expansión y las Unidades de Radio Remotas (RRU). Estas placas son la columna vertebral física de las soluciones de cobertura interior y exterior, requiriendo una fusión de procesamiento digital de alta velocidad y capacidades de transmisión de RF de alta frecuencia.

Esta guía está escrita para ingenieros de RF, arquitectos de hardware y responsables de adquisiciones encargados de abastecerse de PCB para la infraestructura DAS. Va más allá de la arquitectura general del sistema para centrarse en la fabricabilidad, la selección de materiales y la garantía de calidad del hardware subyacente. Ya sea que esté implementando un DAS pasivo para una pequeña oficina o un DAS digital activo para un estadio, la fiabilidad del sistema depende de la integridad del sustrato de la PCB, la precisión del grabado y la estabilidad de la trayectoria de la señal. Los lectores obtendrán un enfoque estructurado para definir especificaciones que minimicen la intermodulación pasiva (PIM), identificando los riesgos de fabricación antes de que se conviertan en fallas en el campo, y validando a proveedores como APTPCB (APTPCB PCB Factory) que se especializan en infraestructura de comunicación. Este manual proporciona la profundidad técnica necesaria para la transición de un diseño de prototipo a la producción en volumen sin comprometer la integridad de la señal ni exceder el presupuesto en costos de materiales innecesarios.

Cuándo usar un sistema de antenas distribuidas (y cuándo un enfoque estándar es mejor)

Comprender las limitaciones físicas de su área de cobertura es el primer paso para determinar si un sistema de antenas distribuidas es la solución de hardware correcta. Si bien las macroceldas estándar o las celdas pequeñas ofrecen modelos de implementación más simples, a menudo fallan en entornos de RF complejos donde la penetración de la señal y la capacidad son primordiales.

Utilice un sistema de antenas distribuidas cuando:

- Entornos de alta densidad: Está diseñando para estadios, aeropuertos o centros de convenciones donde miles de usuarios acceden a la red simultáneamente, lo que requiere la gestión granular de la capacidad que solo un DAS puede proporcionar.

- Sombreado de señal: El entorno objetivo incluye paredes de hormigón gruesas, túneles subterráneos (metros) o zonas industriales con mucho metal donde las señales macro externas no pueden penetrar.

- Soporte Multi-Carrier: El hardware debe admitir múltiples bandas de frecuencia y operadores en una única infraestructura, lo que requiere diseños de PCB de sistema de antena de banda ancha que mantengan la linealidad en un amplio espectro.

- Implementación 5G/6G: Está implementando soluciones de PCB de antena 5G de alta frecuencia o futuras PCB de antena 6G donde la atenuación de la señal es alta, lo que requiere que las unidades remotas estén más cerca del equipo del usuario.

- Contención RF Precisa: La aplicación requiere señales estrictamente contenidas (por ejemplo, instalaciones gubernamentales seguras u hospitales) para evitar interferencias con redes externas.

Opte por Small Cells estándar o Macro Torres cuando:

- Requisitos de Baja Capacidad: La densidad de usuarios es baja y el único objetivo es una simple extensión de la cobertura; un repetidor o unos pocos puntos de acceso Wi-Fi pueden ser suficientes.

- Portadora/Banda Única: El despliegue está dedicado a una banda estrecha específica donde una small cell dedicada es más rentable que un DAS de banda ancha.

- Restricciones Presupuestarias: El costo inicial de la infraestructura de troncales de fibra y equipos de cabecera complejos es prohibitivo en comparación con los puntos de acceso autónomos.

- Despliegue Rápido: Necesita una solución instalada en días en lugar de meses; el DAS requiere un cableado e integración arquitectónica significativos.

Especificaciones del sistema de antenas distribuidas (materiales, apilamiento, tolerancias)

Definir las especificaciones correctas de antemano es fundamental para el rendimiento del DAS, particularmente en lo que respecta al PIM y el control de impedancia. A continuación se presentan los parámetros clave a definir en su plano de fabricación y paquete de documentación.

- Selección del material base: Especifique laminados de alta frecuencia para las capas de RF (por ejemplo, Rogers RO4350B, RO4003C o Taconic RF-35) combinados con FR4 de alto Tg para las capas de control digital en un apilamiento híbrido.

- Tolerancia de la constante dieléctrica (Dk): Requiera tolerancias de Dk de ±0,05 o más estrictas para las capas de RF para asegurar una velocidad de fase consistente y una adaptación de impedancia en toda la PCB del sistema de antena.

- Factor de disipación (Df): Especifique materiales de ultra baja pérdida (Df < 0,003 @ 10GHz) para las rutas de señal para minimizar la pérdida de inserción, especialmente para trazas largas en las unidades maestras.

- Rugosidad de la superficie del cobre: Solicite explícitamente cobre "Very Low Profile" (VLP) o "Reverse Treated Foil" (RTF) para reducir la pérdida del conductor y mitigar los efectos PIM causados por el efecto pelicular a altas frecuencias.

- Control de impedancia: Defina objetivos de impedancia (generalmente 50Ω de un solo extremo, 100Ω diferencial) con una tolerancia estricta de ±5% en lugar del ±10% estándar, ya que las reflexiones en un DAS pueden degradar gravemente el rendimiento.

- Clasificación de intermodulación pasiva (PIM): Especifique una clasificación PIM para la placa desnuda (por ejemplo, < -160 dBc @ 2x43dBm). Esto requiere una atención específica a la calidad del grabado del cobre y a las propiedades de la máscara de soldadura.

- Acabado superficial: Obligatorio Plata de inmersión o ENIG (Níquel químico/Oro de inmersión). La Plata de inmersión a menudo se prefiere para aplicaciones sensibles a PIM, ya que el níquel puede ser ferromagnético y generar PIM.

- Simetría del apilamiento de capas: Asegurar un apilamiento equilibrado para prevenir la deformación, lo cual es crítico para grandes backplanes utilizados en las cabeceras DAS.

- Estructura de las vías: Utilizar vías ciegas y enterradas para interconexiones de alta densidad (HDI) en unidades DAS activas para reducir las longitudes de los stubs y mejorar la integridad de la señal.

- Máscara de soldadura: Usar máscara de soldadura LPI (líquida fotosensible) con un espesor definido (típicamente 10-25 µm sobre los conductores) para asegurar un impacto dieléctrico consistente en las microtiras superficiales.

- Gestión térmica: Para unidades remotas de alta potencia, especificar PCB con núcleo metálico o con monedas incrustadas si los amplificadores de potencia generan calor significativo.

- Estabilidad dimensional: Requerir tolerancias dimensionales estrictas (±0,1 mm para el contorno, ±0,05 mm para los agujeros de montaje) para asegurar una alineación precisa con el chasis y los conectores de guía de ondas.

Riesgos de fabricación de sistemas de antenas distribuidas (causas raíz y prevención)

La fabricación de PCB para DAS implica navegar riesgos que las placas digitales estándar no enfrentan. El enemigo principal es la degradación de la señal debido a variaciones de fabricación.

Riesgo: Alta intermodulación pasiva (PIM)

Causa Raíz: Lámina de cobre rugosa, impurezas ferromagnéticas en el acabado superficial (como Níquel en ENIG estándar), o mala calidad de grabado que deja "astillas" de cobre.

Detección: Pruebas PIM en cupones de prueba o placas terminadas utilizando analizadores especializados.

Prevención: Usar cobre VLP, especificar Plata por Inmersión o ENIG controlado por PIM, y aplicar estrictos controles del proceso de grabado para asegurar paredes laterales lisas del conductor.

Riesgo: Desajuste de Impedancia en Apilamientos Híbridos

- Causa Raíz: Factores de escala inexactos durante la laminación al mezclar materiales con diferentes CTE (Coeficiente de Expansión Térmica) y tasas de flujo (por ejemplo, PTFE vs. FR4).

- Detección: Las pruebas TDR (Reflectometría en el Dominio del Tiempo) en cupones no cumplen con la ventana de ±5%.

- Prevención: Realizar un modelado detallado del apilamiento con el fabricante (DFM) antes de la fabricación; usar preimpregnados compatibles con ambos tipos de material.

Riesgo: Delaminación de Capas Híbridas

- Causa Raíz: Mala adhesión entre los sistemas de resina de materiales de alta frecuencia (a menudo basados en PTFE) y los preimpregnados FR4 estándar durante el ciclo de laminación.

- Detección: Ampollas o separación visibles después de pruebas de estrés térmico o simulación de reflujo.

- Prevención: Usar tratamiento de plasma en superficies de PTFE para aumentar la energía superficial y la adhesión antes de la laminación; seleccionar materiales de unión compatibles.

Riesgo: Fiabilidad de los Agujeros Pasantes Metalizados (PTH)

Riesgo: Grietas en el barril debido a diferentes tasas de expansión en el eje Z

- Causa raíz: Las diferentes tasas de expansión en el eje Z de los materiales de RF exóticos en comparación con el chapado de cobre pueden causar grietas en el barril durante el ciclo térmico.

- Detección: Análisis de sección transversal que muestra grietas en el barril o la rodilla de cobre.

- Prevención: Asegurar que el proceso de chapado esté optimizado para la relación de aspecto específica; usar materiales con un CTE en el eje Z más cercano al cobre.

Riesgo: Pérdida de señal debido a la máscara de soldadura

- Causa raíz: La máscara de soldadura aplicada sobre las trazas de RF aumenta la constante dieléctrica efectiva y el factor de disipación, alterando la impedancia y aumentando la atenuación.

- Detección: Mediciones de VNA (analizador vectorial de redes) que muestran una pérdida de inserción superior a la calculada.

- Prevención: Usar ventanas "definidas por la máscara de soldadura" o eliminar completamente la máscara de soldadura de las trazas de RF críticas (apertura de la máscara de soldadura) cuando sea posible.

Riesgo: Inestabilidad dimensional en sustratos blandos

- Causa raíz: Los materiales a base de PTFE son mecánicamente blandos y pueden deformarse durante la perforación o el enrutamiento, lo que lleva a errores de registro.

- Detección: Desalineación de vías con respecto a las almohadillas o rotura de perforación en la inspección por rayos X.

- Prevención: Usar materiales de respaldo especializados durante la perforación; optimizar las velocidades y avances de perforación para laminados blandos.

Riesgo: Contaminación que causa fallas de RF

- Causa raíz: Residuos de fundente, sales de grabado o aceites de manipulación que afectan la resistencia superficial y el rendimiento de RF.

Detección: Pruebas de contaminación iónica (prueba ROSE) e inspección visual bajo luz UV.

Prevención: Implementar ciclos de limpieza rigurosos (limpieza por plasma) y manipular las placas con guantes durante todo el proceso.

Riesgo: Problemas de integración de la PCB del sintonizador de antena

- Causa raíz: La sección de la PCB del sintonizador de antena requiere una colocación precisa de los componentes y parasitarios mínimos, lo que puede verse afectado por una mala definición de las almohadillas.

- Detección: Rango de sintonización o eficiencia deficientes en la prueba de ensamblaje final.

- Prevención: Aplicar una tolerancia estricta en los tamaños de las almohadillas y las aberturas de las plantillas de pasta de soldar.

Validación y aceptación del sistema de antena distribuida (pruebas y criterios de aprobación)

La validación de las PCB DAS va más allá de la continuidad eléctrica estándar. Requiere verificar el rendimiento de RF y la fiabilidad a largo plazo bajo estrés.

Verificación de impedancia (TDR):

- Objetivo: Confirmar que la impedancia de las trazas coincide con los objetivos de diseño.

- Método: Reflectometría en el dominio del tiempo en cupones de prueba y placas reales.

- Criterios: Todas las trazas de impedancia controlada deben estar dentro de ±5% (o la tolerancia especificada) del valor objetivo (por ejemplo, 50Ω ± 2,5Ω).

Pruebas de intermodulación pasiva (PIM):

- Objetivo: Asegurar que la PCB no genere señales de interferencia.

- Método: Prueba PIM de dos tonos (por ejemplo, 2 tonos de 43 dBm) en una cámara blindada.

- Criterios: Los niveles de PIM deben estar por debajo de -160 dBc (o el límite específico del cliente).

Medición de la pérdida de inserción:

- Objetivo: Verificar que la atenuación de la señal esté dentro del presupuesto.

- Método: Medición VNA de líneas de transmisión en cupones de prueba.

- Criterios: La pérdida por pulgada no debe exceder el valor de la hoja de datos del material más una tolerancia de proceso (por ejemplo, < 0,5 dB/pulgada a 10GHz).

Estrés térmico / Choque térmico:

- Objetivo: Validar la fiabilidad de las vías y la adhesión del material.

- Método: Ciclar las placas entre -40°C y +125°C (o superior) durante ciclos específicos (por ejemplo, 100 ciclos).

- Criterios: Sin delaminación, sin aumento de resistencia >10%, sin grietas en el barril en microsecciones.

Prueba de soldabilidad:

- Objetivo: Asegurar que el acabado superficial acepte la soldadura de forma fiable.

- Método: Prueba de inmersión y observación o prueba de equilibrio de humectación.

- Criterios: >95% de cobertura de la almohadilla con un recubrimiento de soldadura suave y continuo.

Prueba de contaminación iónica:

- Objetivo: Asegurar la limpieza de la placa para la estabilidad de RF.

- Método: Pruebas ROSE (Resistividad del Extracto de Solvente).

- Criterios: Niveles de contaminación < 1,56 µg/cm² equivalente de NaCl (o más estricto para RF de alta fiabilidad).

Prueba de resistencia al pelado:

- Objetivo: Verificar la adhesión del cobre al sustrato, especialmente para trazas estrechas.

- Método: Prueba de resistencia al pelado IPC-TM-650 2.4.8.

- Criterios: La resistencia al pelado debe cumplir los requisitos de IPC clase 2 o 3 para el laminado específico utilizado.

Verificación dimensional:

Objetivo: Asegurar el ajuste mecánico en gabinetes DAS ajustados.

- Método: CMM (Máquina de Medición por Coordenadas) o inspección óptica.

- Criterios: Todas las dimensiones mecánicas dentro de las tolerancias del dibujo (típicamente ±0,1 mm).

Lista de verificación de calificación de proveedores de Sistemas de Antenas Distribuidas (RFQ, auditoría, trazabilidad)

Al seleccionar un fabricante para sus proyectos de Sistema de Antenas Distribuidas, utilice esta lista de verificación para evaluar sus capacidades y sistemas de calidad.

Entradas de RFQ (Lo que debe proporcionar)

- Archivos Gerber: Formato RS-274X u ODB++ con una nomenclatura de capas clara.

- Plano de fabricación: Especificando materiales, apilamiento, tolerancias y acabado.

- Hojas de datos de materiales: Llamadas específicas para laminados de RF (Rogers, Isola, etc.) o equivalentes aprobados.

- Tabla de impedancia: Lista detallada de capas, anchos de traza e impedancias objetivo.

- Requisitos PIM: Límites PIM explícitos y frecuencia de prueba.

- Tabla de perforación: Diferenciando orificios chapados de no chapados y tipos de vías (ciegas/enterradas).

- Panelización: Dibujo de matriz si el ensamblaje requiere bordes de panel o marcas de referencia específicas.

- Estimaciones de volumen: EAU (Uso Anual Estimado) para determinar los niveles de precios.

Prueba de capacidad (Lo que el proveedor debe demostrar)

- Experiencia en apilamiento híbrido: Historial probado de laminación de FR4 con materiales PTFE/RF.

- Capacidad de prueba PIM: Laboratorio interno o asociado para la verificación PIM.

- Manipulación de cobre VLP: Capacidad para obtener y procesar cobre de perfil muy bajo sin dañarlo.

- Grabado por plasma: Equipo para el tratamiento por plasma de superficies de PTFE para la adhesión.

- Perforación de profundidad controlada: Perforación de precisión para vías ciegas en apilamientos HDI.

- Stock de materiales de RF: Acceso o stock de materiales de RF comunes para minimizar el tiempo de entrega.

- Control del acabado superficial: Control estricto del espesor de ENIG/Plata por inmersión para el rendimiento de RF.

Sistema de Calidad y Trazabilidad

- Certificaciones: ISO 9001 es obligatoria; AS9100 o ISO 13485 es un plus para sectores de alta fiabilidad.

- Trazabilidad del material: Capacidad de rastrear cada placa hasta el número de lote de laminado específico.

- Seccionamiento transversal: Análisis rutinario de microsecciones para cada lote de producción.

- AOI (Inspección Óptica Automatizada): AOI al 100% para capas internas y externas.

- Registros de pruebas eléctricas: Retención digital de los resultados de las pruebas eléctricas durante la duración especificada.

- Registros de calibración: Certificados de calibración válidos para VNA y TDR.

Control de Cambios y Entrega

- PCN (Notificación de Cambio de Proceso): Acuerdo para notificar antes de cambiar materiales, química o ubicación de fabricación.

- Soporte DFA/DFM: Soporte de ingeniería para optimizar el diseño para el rendimiento antes de la producción.

- Embalaje: Embalaje seguro contra ESD y con barrera de humedad (MBB) para materiales sensibles.

- Stock de seguridad: Disposición a mantener stock de seguridad para artículos críticos de largo plazo de entrega.

- Proceso RMA: Procedimiento claro para el manejo de material no conforme y análisis de la causa raíz (informes 8D).

Cómo elegir un Sistema de Antenas Distribuidas (compensaciones y reglas de decisión)

Diseñar y comprar PCBs para un DAS implica equilibrar rendimiento, costo y complejidad. Aquí están las principales compensaciones a considerar.

- Apilamiento de materiales híbrido vs. totalmente RF:

- Regla de decisión: Si necesita reducir el costo y la placa tiene una lógica de control digital significativa, elija un apilamiento híbrido (material RF en la parte superior, FR4 para las capas internas/inferiores). Si la integridad de la señal es crítica en múltiples capas y el costo es secundario, elija un apilamiento de materiales totalmente RF.

- Acabado superficial Plata por inmersión vs. ENIG:

- Regla de decisión: Si el rendimiento PIM es la prioridad absoluta (por ejemplo, para 5G/6G), elija Plata por inmersión (no magnética). Si la vida útil y la resistencia a la corrosión son más críticas (por ejemplo, en entornos hostiles), elija ENIG, pero verifique el impacto de la capa de níquel en el PIM.

- Arquitectura DAS activa vs. pasiva:

- Regla de decisión: Si necesita cubrir un área masiva con una pérdida de señal mínima, elija DAS activo (requiere PCBs complejos con conversión de energía y fibra). Si el área es más pequeña y desea simplicidad/fiabilidad, elija DAS pasivo (PCBs más simples, principalmente divisores/combinadores).

- Vías ciegas/enterradas vs. Vías pasantes:

- Regla de decisión: Si la densidad de la placa es alta y necesita minimizar los talones de vía para la integridad de la señal, elija Vías ciegas/enterradas (HDI). Si el diseño lo permite y el costo es una restricción importante, opte por Vías pasantes y utilice el taladrado posterior para eliminar los talones.

- Sintonizador de antena discreto vs. integrado:

- Regla de decisión: Si necesita flexibilidad para sintonizar dinámicamente diferentes bandas, utilice un módulo de PCB de sintonizador de antena discreto. Si el espacio es limitado y las bandas son fijas, integre el circuito de sintonización directamente en la placa principal.

- Rogers vs. FR4 para elementos de antena:

- Regla de decisión: Si la eficiencia y el ancho de banda de la antena son críticos (especialmente >2GHz), elija Rogers/Taconic. Si se trata de una aplicación IoT de baja frecuencia (<1GHz) o de bajo costo, el FR4 puede ser suficiente.

Preguntas frecuentes sobre sistemas de antenas distribuidas (Realizar un modelado detallado del apilamiento con el fabricante (DFM), materiales, pruebas)

P: ¿Cuáles son los principales factores de costo para una PCB de sistema de antenas distribuidas (DAS)? R: Los mayores factores de costo son los materiales laminados de RF especializados (que pueden costar de 5 a 10 veces el precio del FR4), la complejidad de los ciclos de laminación híbridos y el requisito de acabados superficiales avanzados como la plata de inmersión. Las tolerancias de impedancia estrictas también reducen el rendimiento, lo que aumenta el costo unitario.

P: ¿Cómo se compara el tiempo de entrega de las PCB DAS con el de las PCB estándar? A: Los plazos de entrega suelen ser más largos (3-4 semanas frente a 1-2 semanas) principalmente debido a la adquisición de materiales de RF específicos que pueden no estar en stock estándar. APTPCB recomienda verificar la disponibilidad de materiales durante la fase de cotización para mitigar los retrasos.

Q: ¿Qué archivos DFM específicos se necesitan para una PCB de antena 5G? A: Más allá de los Gerbers estándar, debe proporcionar una netlist para la verificación de conectividad y se prefiere un archivo ODB++ para geometrías complejas. Crucialmente, incluya un archivo "readme" que detalle la frecuencia de operación específica para que el fabricante pueda ajustar el proceso de grabado para esas longitudes de onda.

Q: ¿Puedo usar FR4 estándar para una PCB de antena 6G? A: Generalmente, no. El FR4 estándar tiene un factor de disipación (pérdida) demasiado alto y una constante dieléctrica inconsistente para las frecuencias 6G (rango sub-THz). Necesitará materiales especializados de ultra baja pérdida como PTFE o compuestos de polímero de cristal líquido (LCP).

Q: ¿Cómo se prueba el PIM en el entorno de fabricación? A: La prueba de PIM es destructiva para el cupón de prueba o requiere una configuración de prueba no destructiva dedicada. Implica inyectar dos tonos de alta potencia en la traza y medir los productos de intermodulación reflejados. Esto generalmente se realiza por muestreo por lote.

Q: ¿Cuáles son los criterios de aceptación para la impedancia de una PCB de sintonizador de antena? A: La aceptación se basa generalmente en mediciones TDR que caen dentro de ±5% del objetivo. Para los circuitos sintonizadores, la consistencia de la capacitancia de la almohadilla también es crítica, por lo que el registro y el grosor de la máscara de soldadura deben controlarse estrictamente.

Q: ¿Por qué la rugosidad del cobre es crítica para las PCB de sistemas de antenas distribuidas (DAS)? A: A altas frecuencias, el "efecto piel" fuerza a la corriente a fluir a lo largo de la superficie exterior del conductor. Si el cobre es rugoso, la longitud efectiva del camino aumenta, causando una mayor pérdida resistiva y una potencial generación de PIM. El cobre VLP (Very Low Profile) es esencial.

Q: ¿APTPCB soporta apilamientos híbridos para equipos DAS? A: Sí, nos especializamos en apilamientos híbridos que combinan el rendimiento de RF de materiales como Rogers con la resistencia mecánica y la rentabilidad del FR4, asegurando una laminación fiable sin problemas de delaminación.

Recursos para sistemas de antenas distribuidas (páginas y herramientas relacionadas)

- Fabricación de PCB de antena: Profundice en las técnicas de fabricación específicas para elementos de antena y front-ends de RF.

- Capacidades de PCB de alta frecuencia: Explore las opciones de materiales y las capacidades de proceso para circuitos de alta velocidad y RF esenciales para DAS.

- PCB para equipos de comunicación: Vea cómo APTPCB apoya a la industria más amplia de infraestructura de telecomunicaciones con hardware fiable.

- Materiales PCB Rogers: Comprenda las propiedades de los laminados Rogers, el estándar de la industria para aplicaciones DAS de alto rendimiento.

- Ensamblaje de PCB llave en mano: Descubra cómo optimizar su cadena de suministro haciendo que APTPCB se encargue tanto de la fabricación como del ensamblaje de sus unidades DAS.

- Directrices DFM: Acceda a las reglas de diseño técnico para asegurar que su PCB DAS sea fabricable a escala y dentro del presupuesto.

Solicitar una cotización para un sistema de antena distribuida (Realizar un modelado detallado del apilamiento con el fabricante (DFM) + precios)

¿Listo para llevar su diseño DAS del concepto a la producción? Envíe sus datos a APTPCB para una revisión DFM exhaustiva y precios competitivos. Incluya sus archivos Gerber, detalles de apilamiento, especificaciones de materiales (especialmente para construcciones híbridas) y cualquier requisito de PIM o impedancia.

Conclusión: Próximos pasos del sistema de antena distribuida

Un sistema de antenas distribuidas (DAS) robusto se basa en algo más que un buen diseño arquitectónico; exige PCBs diseñadas con precisión que puedan manejar los rigores de la transmisión de señales de alta frecuencia sin degradación. Al definir especificaciones claras para los materiales y el rendimiento PIM, comprender los riesgos de fabricación asociados con las configuraciones híbridas y validar rigurosamente a sus proveedores, se asegura de que la columna vertebral de su red inalámbrica esté construida para durar. Ya sea que esté implementando infraestructura 5G o cobertura especializada en interiores, priorizar la calidad de la PCB del sistema de antenas es la forma más efectiva de garantizar la fiabilidad de la red y la satisfacción del usuario.