Contenido

- El contexto: Qué hace que la configuración de prueba de caída sea desafiante

- Las tecnologías centrales (Lo que realmente la hace funcionar)

- Vista del ecosistema: Placas / Interfaces / Pasos de fabricación relacionados

- Comparación: Opciones comunes y lo que ganas / pierdes

- Pilares de fiabilidad y rendimiento (Señal / Potencia / Térmico / Control de proceso)

- El futuro: Hacia dónde se dirige (Materiales, integración, IA/automatización)

- Solicitar un presupuesto / Revisión DFM para configuración de prueba de caída (Qué enviar)

- Conclusión Una configuración de prueba de caída es la configuración de ingeniería —que comprende el probador de caída, el fixture, el sistema de adquisición de datos y el conjunto de sensores— diseñada para simular estos eventos de impacto de manera controlada y repetible. No se trata simplemente de dejar caer un producto al suelo; es una ciencia precisa de medición de fuerzas G, duraciones de pulso y tensión en la PCB para garantizar que las interconexiones (uniones de soldadura, vías y trazas) puedan sobrevivir a la desaceleración repentina del impacto.

Para ingenieros y fabricantes, una configuración "buena" se define por su capacidad para aislar variables. Debe distinguir entre una falla causada por una unión de soldadura frágil y una falla causada por un diseño deficiente de la carcasa. Requiere un equilibrio entre un fixture rígido para transmitir el choque y un montaje realista para simular el uso real, asegurando que los datos recopilados se correlacionen directamente con las tasas de supervivencia en campo.

Aspectos destacados

- La conformación del pulso es crítica: La diferencia entre un pulso medio sinusoidal de 0,5 ms y un pulso de 11 ms cambia fundamentalmente cómo se flexiona la PCB y qué modos de falla se desencadenan.

- Rigidez del fixture: En las pruebas a nivel de placa (JEDEC), el fixture debe ser significativamente más rígido que la PCB para garantizar que la placa se doble debido a su propia inercia, no a la resonancia del fixture.

- Tensión vs. Choque: Una fuerza G alta (choque) rara vez rompe las uniones de soldadura directamente; es la flexión secundaria (tensión) de la PCB la que corta las conexiones intermetálicas.

- Detección de Eventos: Una configuración robusta utiliza monitoreo de resistencia de alta velocidad (cadenas en serie) para detectar discontinuidades de microsegundos que desaparecen una vez que la placa se estabiliza.

El Contexto: Lo que hace desafiante la configuración de la prueba de caída

El principal desafío en la configuración de una prueba de caída radica en la naturaleza transitoria del evento. Un impacto dura solo milisegundos, pero dentro de esa ventana, complejas ondas de tensión se propagan a través de la carcasa del dispositivo, hacia los puntos de montaje y a través de la PCB.

A medida que la electrónica se vuelve más densa, el margen de error se reduce. Las matrices de rejilla de bolas (BGA) y los paquetes a escala de chip (CSP) modernos tienen bolas de soldadura más pequeñas y pasos más estrechos. Esta reducción en el volumen de interconexión significa que hay menos metal para absorber la energía de deformación durante una caída. En consecuencia, la configuración de la prueba de caída debe ser lo suficientemente sensible para detectar el inicio de grietas en estas uniones microscópicas.

Además, la industria enfrenta una dicotomía entre estandarización y realismo. Estándares como JEDEC JESD22-B111 proporcionan una línea base estricta para comparar aleaciones de soldadura y materiales de laminado utilizando un diseño de placa estandarizado. Sin embargo, estos estándares no imitan perfectamente las complejas armónicas de una carcasa de producto real. Los ingenieros de APTPCB (APTPCB PCB Factory) a menudo tienen que navegar esta compensación, diseñando configuraciones que satisfacen el cumplimiento industrial mientras proporcionan datos relevantes para la geometría específica y la distribución de masa del producto. El costo y el tiempo de entrega también juegan un papel. Construir dispositivos personalizados para cada variante de producto es costoso. Una configuración modular que permita un cambio rápido entre diferentes factores de forma sin comprometer la rigidez del soporte es un obstáculo de ingeniería significativo.

Las tecnologías centrales (Lo que realmente lo hace funcionar)

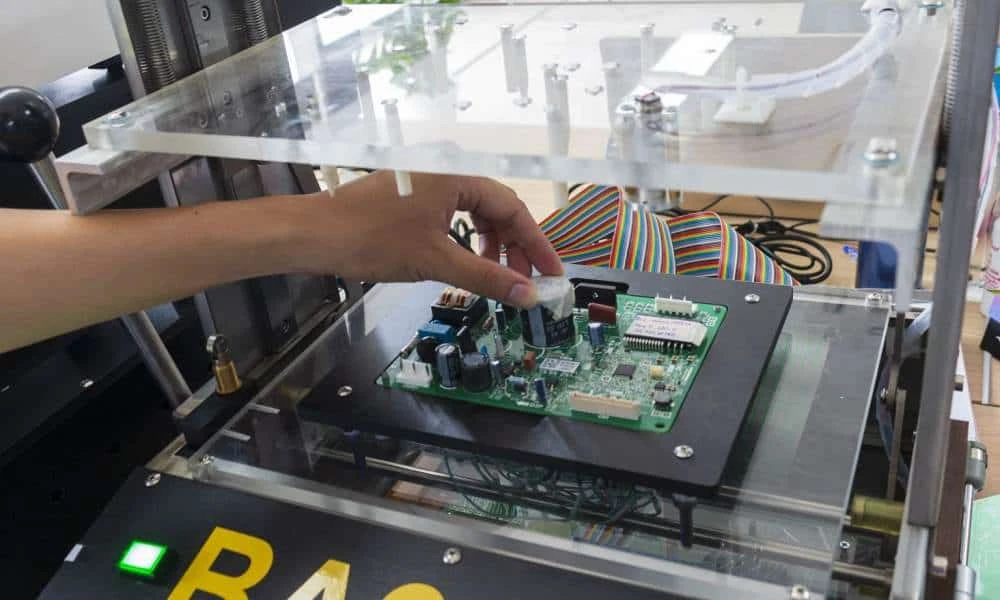

Una configuración exitosa de prueba de caída se basa en la integración de varias tecnologías distintas. Es un sistema donde la ingeniería mecánica se encuentra con la adquisición de datos de alta velocidad.

El probador de caída y los conformadores de pulso La máquina en sí suele ser un sistema de rieles guiados o una torre de caída libre. Sin embargo, el componente crítico es el "conformador de pulso": el material que golpea la mesa de caída.

- Almohadillas de fieltro o goma: Se utilizan para crear pulsos de mayor duración (por ejemplo, 11 ms) típicos del manejo en el envío.

- Plásticos duros o acero: Se utilizan para crear pulsos cortos y de alto G (por ejemplo, 0,5 ms, 1500 G) típicos de dejar caer un teléfono sobre concreto.

- Sistemas de frenado: Un mecanismo de frenado secundario es esencial para atrapar la mesa de caída en el rebote, evitando un "doble golpe" que corrompería los datos.

Instrumentación y sensores

- Acelerómetros: Los sensores piezoeléctricos se montan en la mesa de caída (para medir la G de entrada) y a menudo en la propia PCB (para medir la G de respuesta). Su ancho de banda debe ser suficiente para capturar armónicos de alta frecuencia.

Galgas extensométricas: Se pegan al PCB en puntos críticos de tensión (normalmente las esquinas de los BGA grandes). Miden la flexión real de la placa. Dado que la calidad del PCB depende de minimizar esta deformación, estas galgas proporcionan los datos más accionables para mejoras de diseño.

Adquisición de datos de alta velocidad (DAQ) El sistema DAQ debe muestrear a una velocidad lo suficientemente alta como para capturar el pico del pulso de choque sin aliasing. Para un pulso de 0,5 ms, a menudo se requiere una frecuencia de muestreo de al menos 100 kHz a 1 MHz. Este sistema también monitorea la continuidad eléctrica de las redes en "daisy chain" del PCB. A menudo, se define una "falla" como un pico de resistencia que supera los 1000 ohmios durante una duración tan corta como 1 microsegundo.

Visión del ecosistema: Placas relacionadas / Interfaces / Pasos de fabricación

La configuración de la prueba de caída no existe en el vacío; está profundamente conectada con las decisiones de diseño y fabricación previas.

Selección de material y apilamiento La rigidez del material del PCB afecta cuánto se flexiona durante el impacto. Un material de alto módulo de elasticidad o un núcleo más grueso puede reducir la flexión, salvando potencialmente las soldaduras. Por el contrario, una placa más delgada y flexible podría requerir underfill para sobrevivir. Al seleccionar materiales, como los laminados para PCB de alta Tg, los ingenieros deben considerar su tenacidad a la fractura, no solo sus propiedades térmicas.

Acabados superficiales y compuestos intermetálicos La interfaz entre la bola de soldadura y la almohadilla del PCB es el eslabón más débil durante una caída.

- ENIG (Níquel Químico/Oro por Inmersión): Aunque excelente para la planaridad, el intermetálico níquel-estaño puede ser frágil.

- OSP (Preservativo Orgánico de Soldabilidad): A menudo proporciona un intermetálico cobre-estaño más dúctil y resistente a los choques, aunque tiene una vida útil más corta.

- Plata por Inmersión: Ofrece un término medio pero requiere un manejo cuidadoso. Comprender estas compensaciones es vital al especificar los acabados superficiales del PCB para un producto robustecido.

Variables del Proceso de Ensamblaje El perfil de reflujo utilizado durante el ensamblaje SMT dicta la estructura granular de la junta de soldadura. Un perfil que se enfría demasiado lento puede crear grandes estructuras granulares más débiles contra el choque mecánico. Además, la presencia de huecos (burbujas de aire) en la junta de soldadura puede actuar como concentradores de tensión. APTPCB enfatiza que un resultado robusto en la prueba de caída a menudo es una validación de la ventana del proceso tanto como del diseño mismo.

Comparación: Opciones Comunes y lo que Ganas / Pierdes

Al establecer una configuración de prueba de caída, los ingenieros suelen elegir entre un enfoque estandarizado "a nivel de placa" y un enfoque "a nivel de producto". También hay una elección respecto a la profundidad de la instrumentación.

Nivel de Placa (Estilo JEDEC) vs. Nivel de Producto

- Board-Level (Nivel de placa): La PCB se monta en un soporte rígido con separadores. Esto aísla el rendimiento de la PCB. Es excelente para comparar diferentes aleaciones de soldadura o rellenos subyacentes, pero ignora la amortiguación proporcionada por una carcasa de plástico.

- Product-Level (Nivel de producto): Se deja caer todo el dispositivo. Esto es realista pero caótico. La batería puede traquetear, la carcasa puede absorber energía o la pantalla puede agrietarse antes de que falle la placa.

Profundidad de instrumentación

- Basic (Básico): Solo acelerómetro en la mesa. Te dice "se soltó a 1000G."

- Advanced (Avanzado): Galgas extensométricas en la placa + monitoreo in-situ de la resistencia. Te dice "la placa se dobló 1500 microdeformaciones, causando la falla de U12 en la 3ª caída."

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Soporte rígido de 4 puntos (JEDEC) | Maximiza la flexión de la placa; ideal para la validación de soldaduras en el peor de los casos. |

| Caída Completa del Producto | Incluye amortiguación del encapsulado; realista pero más difícil precisar la causa principal. |

| Monitoreo en Cadena | Detecta circuitos "abiertos" transitorios que se reconectan después del evento. |

| Cámara de Alta Velocidad | Visualiza modos de vibración e impactos secundarios (golpe final). |

Pilares de Confiabilidad y Rendimiento (Señal / Energía / Térmico / Control de Procesos)

Para garantizar que una configuración de prueba de caída proporcione resultados válidos, se deben controlar pilares de rendimiento específicos.

Integridad de la Señal del Bucle de Prueba La "señal" en una prueba de caída es la resistencia de la cadena. El sistema de adquisición de datos (DAQ) debe ser inmune al ruido mecánico del impacto. Los cables deben estar libres de tensión para que el latigazo del cable no tire del conector ni genere ruido triboeléctrico (carga generada por fricción) que enmascare los datos.

Consideraciones Térmicas Las pruebas de caída a menudo se realizan a temperatura ambiente, pero la confiabilidad exige pruebas en condiciones extremas. Una soldadura que sobrevive a 25°C podría fallar a -20°C debido al embrittamiento de los materiales. Las configuraciones avanzadas incluyen cámaras térmicas que encierran la mesa de caída, permitiendo pruebas de impacto bajo carga térmica. Esto es crucial para aplicaciones de PCB para electrónica automotriz donde el rendimiento en caída en frío es un requisito de seguridad.

Control de proceso y repetibilidad El probador de caída debe estar calibrado. Si los rieles guía están sucios o el conformador de pulso está desgastado, el perfil de fuerza G se desviará. Un pulso de 1500G podría degradarse a 1200G, dando una falsa sensación de seguridad. La calibración regular del acelerómetro y la mecánica de la máquina es esencial para mantener la integridad de la calidad de las pruebas.

Criterios de aceptación Un criterio típico de aprobado/reprobado implica:

- Eléctrico: Sin picos de resistencia >1000Ω durante >1µs.

- Mecánico: Sin grietas visibles en el laminado o los componentes.

- Estadístico: La "Primera Falla" generalmente dicta el límite, pero el análisis de Weibull se utiliza para predecir la vida B10 o B1 (cuando fallará el 10% o el 1% de la población).

El futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

El futuro de las pruebas de caída está pasando de la iteración puramente física a un híbrido de simulación y validación. El Análisis de Elementos Finitos (FEA) se está volviendo lo suficientemente preciso como para predecir dónde deben colocarse los medidores de deformación, reduciendo el número de pruebas de caída necesarias.

Además, la integración de las pruebas no destructivas está mejorando. En lugar de seccionar físicamente una placa después de una prueba de caída (lo que destruye la muestra), los escaneos por TC de alta resolución ahora pueden visualizar las microfisuras dentro de las bolas BGA mientras la placa aún está intacta. Esto permite pruebas de caída "progresivas", donde la misma placa se escanea, se deja caer nuevamente y se escanea otra vez para rastrear la propagación de grietas.

Trayectoria de Rendimiento a 5 Años (Ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| Precisión de la simulación | Se utiliza para tendencias; requiere validación física. | Los gemelos digitales reemplazan el 80% de las pruebas físicas. | Reduce drásticamente el tiempo de lanzamiento de nuevos productos y los costos de prototipos. |

| Integración de sensores | Acelerómetros y galgas extensométricas cableados. | Sensores MEMS integrados inalámbricos. | Elimina el ruido y la resistencia del cable; permite pruebas en unidades selladas. |

| Análisis de fallos | Destructivo (Tinte y Despegue, Corte transversal). | Escaneo CT en línea y detección por IA. | Preserva las muestras para pruebas adicionales; detecta defectos subsuperficiales. |

Solicitar un presupuesto / Revisión DFM para la configuración de pruebas de caída (Qué enviar)

Al involucrar a APTPCB en un proyecto que requiere validación por prueba de caída o un diseño reforzado, proporcionar detalles específicos de antemano garantiza que el proceso de fabricación se alinee con sus objetivos de confiabilidad. Necesitamos entender no solo el circuito, sino también el entorno mecánico al que debe sobrevivir.

- Archivos Gerber: Formato estándar RS-274X u ODB++.

- Requisitos de Apilado (Stackup): Especifique si se necesitan materiales de alto módulo para la rigidez.

- Lista de Materiales (BOM): Crucial para estimar la distribución de masa en la placa.

- Estándar de Prueba: ¿Sigue usted JEDEC JESD22-B111, IEC 60068-2-31 o un perfil personalizado?

- Fuerza G y Duración del Pulso: Ej., "1500G, 0,5ms media onda sinusoidal."

- Componentes Críticos: Identifique BGAs o componentes pesados que puedan requerir relleno inferior (underfill) o adhesivo en las esquinas.

- Diseño en Cadena (Daisy Chain): Si necesita un vehículo de prueba en cadena específico, proporcione la netlist.

- Criterios de Aceptación: Defina qué constituye una falla (umbral de resistencia, grietas cosméticas, etc.).

Conclusión

La configuración de la prueba de caída es el guardián de la confiabilidad mecánica. Transforma la violencia caótica de un impacto en datos accionables, permitiendo a los ingenieros reforzar los puntos débiles antes de que un producto llegue al cliente. Ya sea optimizando el apilado del PCB, seleccionando el acabado superficial correcto o aplicando relleno inferior, las ideas obtenidas de una prueba de caída bien ejecutada son invaluables. A medida que los dispositivos continúan reduciendo su tamaño y nos acompañan a todas partes, la importancia de estas pruebas solo aumentará. Al comprender la mecánica de la configuración, desde el conformador de pulsos hasta el medidor de tensión, puedes diseñar productos que no solo funcionan eléctricamente, sino que también resisten físicamente. Para una fabricación robusta y asesoramiento experto sobre el ensamblaje de PCB ruggedizados, contacta a APTPCB hoy mismo.