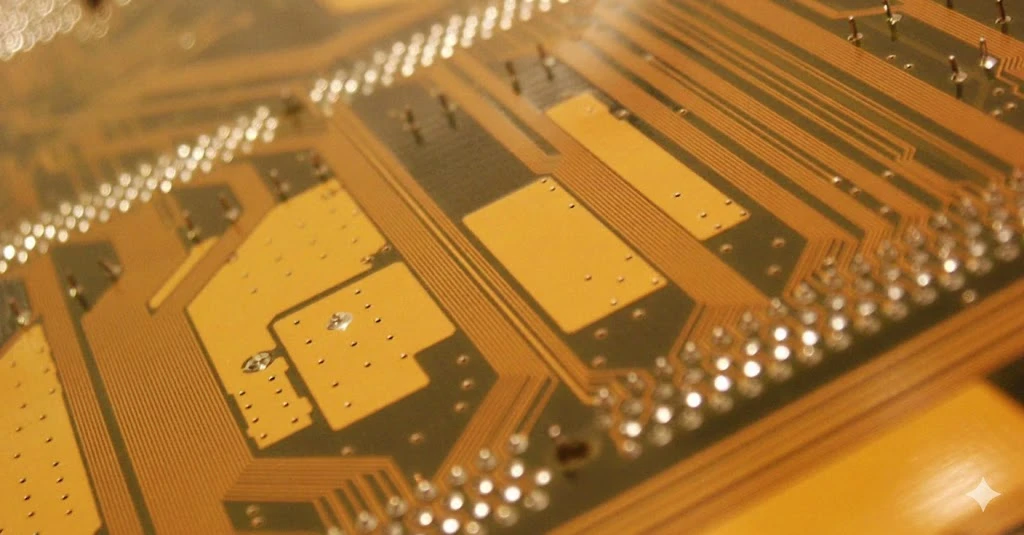

El diseño dinámico del ciclo de vida flexible se centra en la ingeniería de circuitos impresos flexibles (FPC) para soportar millones de ciclos de flexión sin fallas eléctricas o mecánicas. A diferencia de las aplicaciones estáticas de "instalación a medida", los diseños dinámicos requieren opciones de materiales, geometrías de traza y configuraciones de apilamiento específicas para gestionar la acumulación de tensión en la estructura del grano de cobre.

Respuesta rápida (30 segundos)

- Regla crítica: El radio de curvatura generalmente debe ser al menos 100 veces el espesor del conductor de cobre para aplicaciones dinámicas de alta confiabilidad, o seguir la relación de espesor de placa de 10:1 (1 capa) a 20:1 (2 capas).

- Error común: Colocar vías o orificios pasantes chapados (PTH) dentro de la zona de curvatura dinámica provoca grietas inmediatas; manténgalos al menos a 2,5 mm de distancia de la curva.

- Verificación: Utilice el método 2.4.3 (fatiga por flexión) de IPC-TM-650 para validar el ciclo de vida estimado antes de la producción en masa.

- Caso límite: Si la aplicación requiere >100 000 ciclos, el cobre electrodepositado (ED) estándar es insuficiente; debe especificar cobre recocido laminado (RA).

- Requisito DFM: Defina siempre la dirección de la fibra del cobre RA en el plano de fabricación; el grano debe discurrir paralelo a la longitud del circuito (perpendicular al eje de curvatura).

Aspectos destacados

- Estrategias para posicionar el eje neutro para máxima longevidad.

- Diferencias entre requisitos de diseño flexible estático y dinámico. *Guía de selección de materiales: Poliimida (PI) vs. PET y RA vs. Cobre ED.

- Cálculo paso a paso para relaciones de radio de curvatura.

- Guía de solución de problemas para fallas comunes como endurecimiento por trabajo y delaminación.

- Mejores prácticas para diseño de refuerzos para FPC en entornos dinámicos.

- Glosario de términos esenciales para comunicarse con fabricantes de PCB.

Contenido

- diseño de ciclo de vida flexible dinámico: definición y alcance

- reglas y especificaciones de diseño del ciclo de vida flexible dinámico

- pasos de implementación del diseño del ciclo de vida flexible dinámico

- solución de problemas de diseño de ciclo de vida flexible dinámico

- Cómo elegir un diseño de ciclo de vida flexible dinámico

- Preguntas frecuentes sobre el diseño del ciclo de vida dinámico y flexible

- glosario de diseño de ciclo de vida flexible dinámico

- Solicite una cotización para el diseño dinámico del ciclo de vida flexible

- Conclusión

Diseño del ciclo de vida dinámico y flexible: definición y alcance

El diseño del ciclo de vida dinámico y flexible es la disciplina de ingeniería que consiste en crear circuitos flexibles destinados a doblarse, plegarse o girarse repetidamente durante el funcionamiento del producto. Esto difiere fundamentalmente de la flexión estática, donde el circuito se dobla una vez durante el montaje y permanece estacionario. El objetivo es evitar fallas por fatiga en los conductores de cobre y el aislamiento dieléctrico.

Aplica cuando:

- Mecanismos de bisagra: Computadoras portátiles, teléfonos plegables y dispositivos portátiles donde el circuito une dos partes móviles.

- Componentes deslizantes: Impresoras, escáneres y unidades de disco óptico donde el cabezal de impresión se mueve hacia adelante y hacia atrás.

- Robótica: Conexiones de articulaciones en brazos robóticos o equipos de automatización que requieren movimiento continuo.

- Bucles de expansión: Resortes de reloj de automóviles o controles de la columna de dirección.

- Dispositivos médicos: Catéteres o equipos de imágenes que deben articularse durante los procedimientos.

No aplica cuando:

- Instalar para encajar: El flex se dobla solo para encajar dentro del gabinete y nunca más se mueve.

- Entornos de vibración: Si bien la vibración causa estrés, generalmente es de baja amplitud; esto se trata como fatiga de ciclo alto, pero difiere de la flexión de gran desplazamiento de la flexión dinámica.

- Zonas de transición rígido-flexible: Si el doblez es solo para espacio de montaje y está restringido mecánicamente por la carcasa.

- PCB rígidas estándar: Obviamente, los materiales FR4 no pueden soportar la flexión dinámica.

- Teclados: Los interruptores de membrana suelen utilizar materiales flexibles, pero dependen de interruptores de domo en lugar de doblar el sustrato en sí.

Reglas y especificaciones de diseño del ciclo de vida de Dynamic Flex

Las siguientes reglas son fundamentales para lograr un alto número de ciclos. Ignorar estos parámetros a menudo conduce al endurecimiento por trabajo del conductor y eventual fractura.

| Regla | Valor/rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Relación de radio de curvatura (1 capa) | > 100x Grosor del conductor (o 10x Grosor de la placa) | Reduce la tensión en la superficie exterior del cobre, manteniéndolo en la región elástica. | Mida el radio de curvatura en CAD; verifique el espesor del apilamiento. | El cobre se agrieta después de algunos ciclos. |

| Relación de radio de curvatura (2 capas) | > 150x Grosor del conductor (o 20x Grosor de la placa) | Dos capas aumentan la rigidez; Se necesita una relación más alta para evitar la falla por corte. | Calcular relación: $R / Espesor$. | Delaminación o fractura del conductor. |

| Tipo de cobre | Laminado Recocido (RA) | El cobre RA tiene una estructura de grano alargado que resiste la fatiga mejor que el cobre ED. | Consultar ficha técnica del material (IPC-4562 Grado 2). | Fallo rápido por fatiga (<10k ciclos). |

| Dirección del grano | Perpendicular al eje de curvatura | Doblar "a favor de la fibra" evita que las grietas se propaguen a través del conductor. | Especificar en Dibujo Fab; Inspección visual de la hoja en bruto. | Ciclo de vida reducido en un 50-70%. |

| Enrutamiento de conductores | Perpendicular a la curva | Las pistas que discurren en ángulo o paralelas a la curva experimentan torsión y cizallamiento. | Verificación de reglas de diseño CAD (DRC). | Rastree fallas de elevación o torsión. |

| Colocación del eje neutral | Centro de apilamiento | El centro geométrico experimenta cero tensión y cero compresión. | Software de análisis de apilamiento. | La tensión desigual provoca deformaciones o grietas. |

| Efecto I-Beam | Evite apilar rastros | Las huellas en las capas superior e inferior directamente una sobre otra aumentan la rigidez (viga I). | Comprobación visual de las capas superior e inferior. | Mayor rigidez; fracaso anterior. |

| Tipo de superposición | Cubierta de poliimida (PI) | La máscara de soldadura flexible es frágil en comparación con la cubierta laminada de PI. | Especifique "Cubierta" en la lista de materiales, no "Máscara de soldadura". | Grietas y exposición del aislamiento. |

| A través de Mantener fuera | > 2,5 mm desde la curva | Los agujeros chapados son anclajes rígidos que concentran la tensión. | Establezca zonas de exclusión de CAD. | Grietas en el revestimiento; circuitos abiertos. |

| Cambio de ancho de seguimiento | Lágrimas graduales | Los cambios repentinos de ancho crean aumentos de tensión. | Inspección visual del enrutamiento. | Grietas en el punto de transición. |

Pasos de implementación del diseño del ciclo de vida dinámico y flexible

La implementación de un diseño robusto y dinámico del ciclo de vida flexible requiere un enfoque sistemático durante la fase de diseño.

Definir restricciones mecánicas: Determine el radio de curvatura exacto, el ángulo de curvatura (por ejemplo, 90° frente a 180°) y el número estimado de ciclos (por ejemplo, 10k, 100k, 1M+). Esto dicta la clase de material.

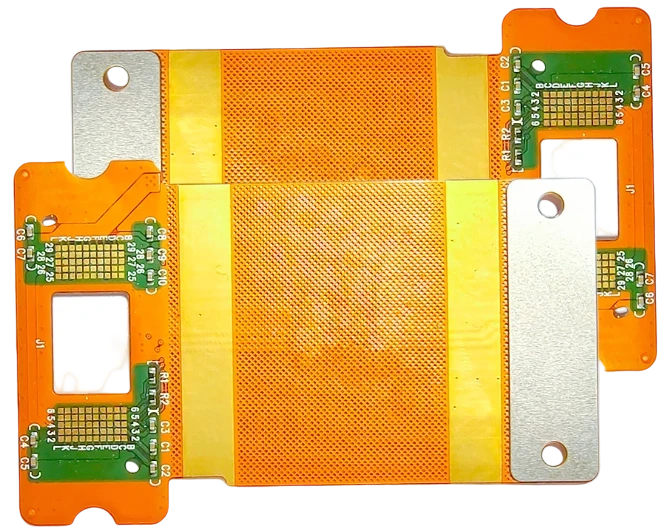

Materiales seleccionados (cobre RA y poliimida): Elija un material base con cobre recocido laminado (RA). Evite los preimpregnados estándar estilo FR4. Utilice materiales base sin adhesivo si es posible para reducir el espesor y mejorar la flexibilidad.

Calcule la acumulación (eje neutral): Diseñe el apilamiento de modo que los conductores estén lo más cerca posible del eje neutro. Para una flexión dinámica de una sola capa, el conductor está naturalmente cerca del centro si la poliimida base y la poliimida de cubierta tienen el mismo espesor.

- Verificar: ¿El apilamiento es simétrico?

Enrutar conductores perpendicularmente: Asegúrese de que todos los rastros que cruzan la zona de curvatura viajen en línea recta (90° con respecto al eje de curvatura). Si debe cambiar de dirección, utilice esquinas curvas grandes en lugar de ángulos agudos de 45° o 90°.

Conductores escalonados (de doble cara): Si usa un flex de 2 capas, desplace los trazos superior e inferior para que no se superpongan. Esto evita el efecto "I-Beam", que aumenta significativamente la rigidez y la tensión.

Diseño de cubierta y refuerzos: Defina cuidadosamente el diseño de la ventana de cobertura. Asegúrese de que la cubierta se extienda completamente sobre el área doblada sin aberturas. Coloque el diseño de refuerzo para componentes FPC (como refuerzos FR4 o poliimida) estrictamente en las áreas estáticas para soportar los conectores, asegurándose de que se detengan al menos 1-2 mm antes de que comience la zona dinámica.7. Agregue topes de desgarro: Agregue elementos de cobre o ranuras en el borde del circuito flexible en la zona de curvatura para evitar que un pequeño desgarro se propague por todo el ancho del cable.

Generar datos de fabricación: Incluya una nota en el plano de fabricación: "La dirección de la fibra del cobre RA debe ser paralela al eje longitudinal del circuito".

Solución de problemas de diseño del ciclo de vida dinámico y flexible

Cuando los circuitos flexibles dinámicos fallan, generalmente dejan evidencia forense específica.

Síntoma: Circuitos abiertos intermitentes

- Causa probable: Endurecimiento del cobre debido a un radio de curvatura demasiado ajustado.

- Comprobaciones: Inspeccione la estructura del grano de cobre bajo un microscopio. Busque microfisuras a lo largo del trazado.

- Solución: Aumente el radio de curvatura o reduzca el espesor del cobre (por ejemplo, pase de 1 oz a 0,5 oz).

- Prevención: Siga estrictamente la regla de espesor del conductor de 100x.

Síntoma: Grietas en el aislamiento

- Causa probable: Uso de una máscara de soldadura flexible en lugar de una capa de poliimida o una capa demasiado gruesa.

- Comprobaciones: Verifique la lista de materiales para conocer el tipo de material. Verifique el espesor de la capa de recubrimiento (normalmente se prefiere 12,5 µm o 25 µm para dinámica).

- Solución: Cambie a una capa de poliimida laminada más delgada.

- Prevención: Evite las máscaras de soldadura líquidas fotoimagenables (LPI) en zonas dinámicas.

Síntoma: Delaminación (ampollas)

- Causa probable: Fuerzas cortantes entre capas en un apilamiento de varias capas durante la flexión.

- Revisiones: Busque separación entre el cobre y el dieléctrico base.

- Solución: Cambie a un diseño de una sola capa (capas "no unidas") donde las capas pueden deslizarse unas sobre otras.

- Prevención: Utilice una construcción con "espacio de aire" o "hojas sueltas" para una flexión dinámica con un alto número de capas.

Síntoma: El rastro se levanta en el borde del refuerzo

- Causa probable: Concentración de tensión donde la parte flexible se encuentra con el refuerzo rígido.

- Revisiones: Inspeccione la zona de transición. ¿Hay una gota de epoxi (alivio de tensión)?

- Solución: Agregue un cordón de alivio de tensión de epoxi en la interfaz del refuerzo.

- Prevención: Asegúrese de que el diseño de refuerzo para FPC incluya una transición suave y no termine exactamente donde comienza la curvatura.

Síntoma: Revestimiento agrietado en las vías

- Causa probable: Vías colocadas dentro del radio de curvatura.

- Comprobaciones: Revise el diseño CAD con respecto a la zona de pliegue mecánico.

- Solución: Mover vías al área estática.

- Prevención: Implemente estrictas zonas de exclusión de CAD para vías en áreas dinámicas.

Cómo elegir el diseño del ciclo de vida dinámico y flexible

Tomar las decisiones de diseño correctas con anticipación ahorra costosas iteraciones.

- Si el recuento de ciclos es > 100 000: Elija cobre recocido laminado (RA). No utilice cobre ED.

- Si el radio de curvatura es extremadamente estrecho (< 3 mm): Elija un diseño flexible de una sola capa. Los diseños multicapa probablemente fallarán debido al grosor.

- Si necesita una impedancia controlada en una zona dinámica: Elija un plano de tierra rayado en lugar de un vertido de cobre sólido. Los planos sólidos son demasiado rígidos y se agrietarán; el rayado cruzado conserva la flexibilidad.

- Si el flex debe transportar alta corriente: Elija trazas más anchas en lugar de cobre más grueso. El cobre más grueso (por ejemplo, 2 oz) tiene una vida útil mucho menor que el cobre más ancho de 0,5 oz.

- Si el ensamblaje requiere el montaje del componente cerca del doblez: Elija un diseño de refuerzo para FPC que soporte el área del componente pero deje un espacio antes de que comience el doblez.

- Si la flexión es larga y compleja: Elija panelizar el diseño teniendo en cuenta la dirección de la fibra, incluso si reduce la utilización del material (rendimiento).

- Si necesita exponer las almohadillas para conectores ZIF: Elija un diseño de ventana de cubierta que deje los dedos de contacto expuestos pero garantice que la cubierta encapsule las raíces del rastro para evitar que se levanten.

Preguntas frecuentes sobre el diseño del ciclo de vida dinámico y flexible

¿Cuál es el impacto en los costos del uso de cobre RA versus cobre ED? El cobre RA es generalmente entre un 10% y un 20% más caro que el cobre ED estándar debido al procesamiento necesario para alargar la estructura del grano. Sin embargo, para aplicaciones dinámicas, este costo es insignificante en comparación con el costo de una falla en el campo.¿Puedo usar rígido-flexible para aplicaciones dinámicas? Sí, pero la acción dinámica debe ocurrir estrictamente en el tramo flexible. Las secciones rígidas deben permanecer estáticas. La zona de transición debe diseñarse cuidadosamente con alivio de tensión.

- Consulte Capacidades de PCB rígidas y flexibles.

¿Cómo pruebo el ciclo de vida dinámico y flexible? El estándar de la industria es IPC-TM-650, Método 2.4.3. Se trata de un probador de fatiga por flexión que dobla la muestra alrededor de un mandril de radio específico durante un número determinado de ciclos mientras monitorea la continuidad eléctrica.

¿Qué es el "Eje Neutral" y por qué es importante? El eje neutro es el plano dentro del apilamiento donde no hay compresión ni tensión durante la flexión. Colocar conductores aquí minimiza la tensión. En un apilamiento equilibrado, este es el centro geométrico.

¿Es aceptable la máscara de soldadura para flexión dinámica? No. La máscara de soldadura LPI estándar es demasiado frágil y se agrietará. Debe utilizar Polyimide Coverlay (Kapton).

- Consulte Materiales de PCB flexibles.

¿Cuál es el número máximo de capas para una flexión dinámica? Lo ideal es 1 o 2 capas. Si necesita más capas, utilice una construcción "no unida" donde las capas internas no estén pegadas entre sí en la zona de curvatura, lo que les permite deslizarse.

¿Cómo afecta el "diseño de ventana de cobertura" a la confiabilidad? Las ventanas inadecuadas pueden generar tensiones. Windows debe usarse únicamente para terminales de terminación. Evite los cortes en forma de "bikini" (quitar la capa de cobertura de áreas grandes) en las zonas dinámicas, ya que expone las huellas al daño ambiental y cambia abruptamente la rigidez mecánica.

¿Cuál es el mejor acabado superficial para una flexión dinámica? ENIG (Oro por inmersión en níquel electrolítico) es común, pero para el área dinámica en sí, el cobre debe cubrirse con una capa de cobertura. El acabado sólo se aplica a las almohadillas expuestas. Se prefiere Soft Gold para las lentes de contacto.

Glosario de diseño del ciclo de vida dinámico y flexible

| Término | Significado | Por qué es importante en la práctica |

|---|---|---|

| Cobre RA | Cobre Recocido Laminado. Lámina de cobre tratada para tener una estructura de grano horizontal alargada. | Esencial para la flexión dinámica de ciclo alto; Resiste mejor el agrietamiento que el cobre ED de grano vertical. |

| ED Cobre | Cobre electrodepositado. Cobre estándar con estructura de grano vertical. | Adecuado para tableros rígidos o flexibles estáticos; propenso a fracturarse en aplicaciones dinámicas. |

| Eje neutro | El plano central del apilamiento de material que experimenta tensión cero durante la flexión. | Los conductores colocados aquí son los que duran más. Desviarse de este eje aumenta la tensión de tracción o compresión. |

| Efecto I-Beam | La rigidez estructural creada cuando los tramos superior e inferior se apilan directamente uno encima del otro. | Aumenta la rigidez y el estrés. Huellas asombrosas lo impiden. |

| Cubierta | Un laminado de poliimida y adhesivo utilizado para aislar circuitos flexibles. | Más flexible y duradera que la máscara de soldadura; requerido para zonas dinámicas. |

| Refuerzo | Una pieza rígida de material (FR4, PI, Metal) laminada al flex para soportar los componentes. | El diseño del refuerzo para FPC es crucial para garantizar que la zona dinámica esté aislada del área del conector rígido. |

| Dirección del grano | La orientación de los cristales de cobre formados durante el proceso de laminación. | Las trazas deben correr paralelas a la fibra (perpendiculares a la curvatura) para maximizar la vida útil. |

| Bucle de servicio | Longitud adicional agregada al circuito flexible. | Permite tolerancias de instalación y reduce la tensión en los conectores durante el movimiento. |

| Regreso a la recuperación | La tendencia de la flexión a volver a su estado plano después de doblarse. | Afecta el montaje; Los diseños dinámicos deben tener en cuenta la fuerza que la flexión ejerce sobre el mecanismo. |

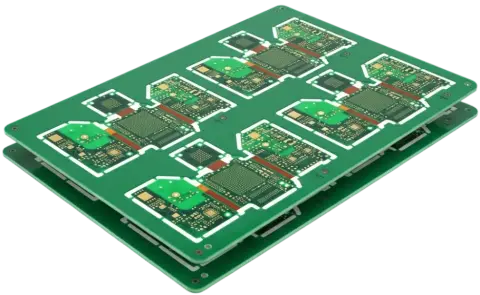

Solicite una cotización para el diseño del ciclo de vida dinámico y flexible

Al solicitar una cotización para un circuito flexible dinámico, proporcionar datos completos garantiza precios precisos y una revisión DFM válida. Nos especializamos en fabricación flexible y rígido-flexible de alta confiabilidad.

Por favor incluya lo siguiente en su paquete de RFQ:* Archivos Gerber: Formato RS-274X u ODB++.

- Plano de fabricación: Debe especificar "Aplicación dinámica" y "Cobre RA".

- Diagrama de apilamiento: Indique el orden de las capas, el peso del cobre y el espesor de la capa de recubrimiento.

- Requisito de recuento de ciclos: Por ejemplo, "Debe soportar 1 millón de ciclos en un radio de 5 mm".

- Radio de curvatura: El radio mínimo que la pieza experimentará en uso.

- Detalles del refuerzo: Dibujos que muestran la ubicación y el material (FR4, PI, SS) para diseño de refuerzo para FPC.

- Cantidades: Prototipo y volúmenes de producción.

Conclusión

El diseño exitoso del ciclo de vida dinámico y flexible es un equilibrio entre la ciencia de los materiales y la geometría. Al cumplir con la regla de espesor de 100x, utilizar cobre recocido laminado y administrar cuidadosamente el eje neutro, puede evitar fallas prematuras en el campo. Valide siempre su diseño con pruebas de resistencia física antes de pasar a la producción en masa.Para obtener ayuda con su próximo proyecto de flexibilidad dinámica, verifique sus reglas de diseño y apilamiento con nuestro equipo de ingeniería. Podemos ayudarlo a optimizar su diseño de ventana de recubrimiento y garantizar que su diseño de refuerzo para FPC cumpla con los estándares de fabricación.