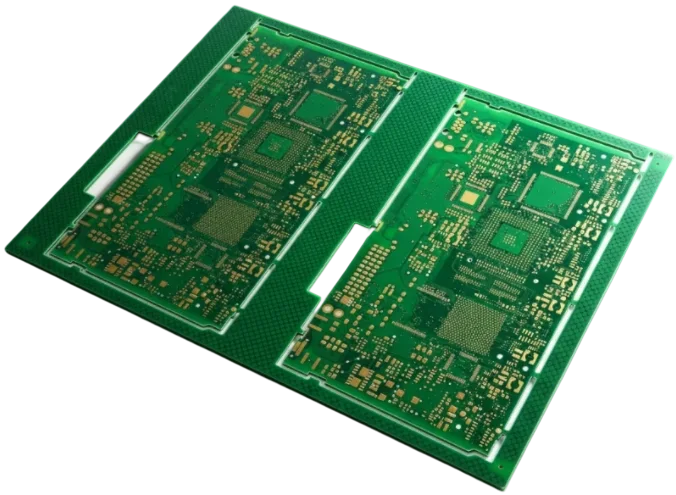

La guerra electrónica ha evolucionado desde el simple bloqueo de ruido hasta la manipulación de señales sofisticada y adaptativa. En este entorno de alto riesgo, el hardware debe ser tan resistente como el software. La PCB ECCM (Placa de Circuito Impreso de Contramedidas Electrónicas) es la base física de los sistemas diseñados para resistir interferencias y mantener la integridad de las comunicaciones bajo ataque.

Para ingenieros y equipos de adquisiciones, la fabricación de estas placas requiere más que los procesos estándar de FR4. Exige una estricta adhesión a la integridad de la señal, la gestión térmica y la estabilidad del material. APTPCB (APTPCB PCB Factory) se especializa en estas interconexiones de alta fiabilidad, asegurando que la intención del diseño se traduzca perfectamente en el campo de batalla.

Puntos clave para las PCB ECCM

- Definición: Las PCB ECCM son placas de circuito impreso especializadas diseñadas para filtrar el ruido, resistir el bloqueo y mantener la fidelidad de la señal en entornos electromagnéticos hostiles.

- Criticidad del material: El FR4 estándar rara vez es suficiente; los materiales de baja pérdida (PTFE, Cerámica) son esenciales para preservar la fase y la amplitud de la señal.

- Integridad de la señal: La impedancia controlada y una tolerancia estricta en el ancho de las pistas son innegociables para evitar la reflexión de la señal.

- Gestión térmica: La transmisión anti-bloqueo de alta potencia requiere técnicas avanzadas de disipación de calor como núcleos metálicos o la inserción de monedas (coin insertion).

- Validación: Las pruebas van más allá de la conectividad eléctrica para incluir TDR (Reflectometría en el Dominio del Tiempo) y cribado de estrés ambiental.

- Asociación: El éxito depende de una participación temprana en DFM con un fabricante experimentado en los estándares IPC Clase 3.

Qué significa realmente una PCB ECCM (alcance y límites)

Si bien las conclusiones clave resaltan la importancia de los materiales y las pruebas, comprender el alcance operativo de una PCB ECCM es el primer paso para una fabricación exitosa.

ECCM se refiere a las técnicas utilizadas para asegurar el uso efectivo del espectro electromagnético a pesar del uso de contramedidas electrónicas (ECM) por parte del enemigo. Por lo tanto, una PCB ECCM no es un "tipo" específico de placa como una placa rígida o flexible, sino más bien una clase de rendimiento de PCB. Estas placas son la columna vertebral de los sistemas de PCB de gestión de batalla y las unidades de PCB de comando y control, donde una señal perdida puede significar el fallo de la misión.

El alcance de la fabricación de PCB ECCM incluye:

- Agilidad de Frecuencia: La placa debe soportar el salto de frecuencia rápido sin degradación de la señal.

- Bajo Nivel de Ruido: El laminado y el diseño deben minimizar la diafonía interna para que las señales entrantes débiles puedan distinguirse del ruido de interferencia.

- Durabilidad Física: Estas placas a menudo residen en misiles, aviones de combate o unidades terrestres móviles, lo que requiere resistencia a altas fuerzas G y temperaturas extremas. A diferencia de la electrónica de consumo, donde el costo es el principal impulsor, aquí el principal impulsor es la supervivencia.

Métricas de PCB ECCM importantes (cómo evaluar la calidad)

Una vez definido el alcance operativo, debemos cuantificar el rendimiento utilizando métricas específicas de fabricación y materiales.

La siguiente tabla describe los parámetros críticos que APTPCB monitorea durante la fabricación de placas de grado ECCM.

| Métrica | Por qué es importante | Rango / Factor típico | Cómo medir |

|---|---|---|---|

| Constante Dieléctrica (Dk) | Determina la velocidad de propagación de la señal. Las variaciones causan errores de temporización en los arreglos en fase. | 2,2 a 3,5 (Estable sobre la frecuencia) | IPC-TM-650 2.5.5.5 |

| Factor de Disipación (Df) | Mide cuánta señal se pierde en forma de calor. Un valor más bajo es mejor para la detección de señales débiles. | < 0,002 (Baja pérdida) | Método del resonador de cavidad |

| CTE (eje z) | Coeficiente de Expansión Térmica. Un CTE alto provoca fallos en las vías durante el ciclo térmico. | < 50 ppm/°C (por debajo de Tg) | TMA (Análisis Termomecánico) |

| Tolerancia de Impedancia | Los desajustes causan reflexiones, reduciendo la efectividad de los filtros anti-interferencias. | ±5% o ±7% | TDR (Reflectometría en el Dominio del Tiempo) |

| Resistencia al Pelado | Asegura que las pistas no se levanten bajo alto estrés térmico o vibración. | > 1,05 N/mm | IPC-TM-650 2.4.8 |

| Absorción de Humedad | El agua cambia Dk/Df. Una alta absorción arruina el rendimiento de alta frecuencia. | < 0,02% | Prueba de inmersión / peso |

Cómo elegir una PCB ECCM: guía de selección por escenario (compromisos)

Las métricas proporcionan los datos brutos, pero el entorno de aplicación específico dicta qué compromisos son aceptables durante el proceso de selección.

Diferentes escenarios de defensa requieren priorizar diferentes atributos. A continuación, se presentan escenarios comunes y cómo elegir la configuración de PCB adecuada.

1. Radares aerotransportados y pods de interferencia

- Prioridad: Reducción de peso y rendimiento de alta frecuencia.

- Compromiso: Mayor costo por materiales especializados.

- Recomendación: Utilice materiales para PCB de alta frecuencia como Rogers o Taconic. Implemente un diseño rígido-flexible para eliminar el cableado y los conectores pesados.

2. Sistemas de control y mando naval

- Prioridad: Resistencia a la corrosión y fiabilidad a largo plazo.

- Compromiso: Velocidad de señal más lenta (si el recubrimiento conforme es demasiado grueso) vs. protección.

- Recomendación: Priorice los acabados superficiales como ENIG o ENEPIG. Utilice un recubrimiento conforme o encapsulado robusto. Asegúrese de que el apilamiento soporte alta humedad sin delaminación.

3. Radios tácticas portátiles

- Prioridad: Miniaturización y eficiencia de la batería.

- Compromiso: Complejidad de fabricación vs. tamaño.

- Recomendación: Utilice la tecnología HDI PCB con vías ciegas y enterradas para densificar el diseño. Esto reduce el tamaño físico manteniendo la integridad de la señal para comunicaciones seguras.

4. Bloqueadores terrestres de alta potencia

- Prioridad: Disipación térmica.

- Compromiso: Grosor y peso de la placa vs. refrigeración.

- Recomendación: Utilice PCB de núcleo metálico (MCPCB) o trazas de cobre pesadas. Incruste monedas de cobre directamente debajo de los amplificadores de RF de alta potencia para disipar el calor inmediatamente.

5. Sistemas de guía de misiles (desechables)

- Prioridad: Resistencia extrema a los golpes y fiabilidad a corto plazo.

- Compromiso: Longevidad (no necesaria) vs. robustez mecánica.

- Recomendación: Concéntrese en la fiabilidad de las vías (espesor de chapado Clase 3). Utilice materiales con una alta temperatura de transición vítrea (Tg) para sobrevivir al calor intenso del lanzamiento.

6. ECCM basado en satélites / espacial

- Prioridad: Baja desgasificación y resistencia a la radiación.

- Compromiso: Opciones de materiales extremadamente limitadas.

- Recomendación: Seleccione materiales específicamente clasificados para el espacio (baja desgasificación). Evite las máscaras de soldadura estándar que pueden vaporizarse en el vacío.

Puntos de control de implementación de PCB ECCM (del diseño a la fabricación)

Seleccionar el enfoque correcto es solo el primer paso; una ejecución rigurosa a través de puntos de control específicos asegura que la PCB ECCM final funcione como se simuló.

APTPCB recomienda la siguiente lista de verificación para diseñadores que pasan de CAD a CAM.

1. Verificación de disponibilidad de materiales

- Recomendación: Confirme los plazos de entrega para laminados de RF especializados (por ejemplo, la serie Rogers 4000) antes de finalizar el diseño.

- Riesgo: Diseñar en torno a un material con un plazo de entrega de 20 semanas puede paralizar el proyecto.

- Aceptación: Correo electrónico de confirmación del proveedor o verificación de existencias.

2. Verificación de la pila

- Recomendación: Equilibrar la distribución del cobre para evitar deformaciones. Asegurarse de que las capas de preimpregnado proporcionen un relleno de resina adecuado para diseños con alto contenido de cobre.

- Riesgo: Problemas de curvatura y torsión durante el ensamblaje; desajustes de impedancia.

- Aceptación: Informe de simulación que coincida con las capacidades de apilamiento del fabricante.

3. Ancho y espaciado de trazas (Compensación de grabado)

- Recomendación: Tener en cuenta los factores de grabado. Las líneas de RF son sensibles; el fabricante debe aplicar una compensación a los archivos Gerber.

- Riesgo: El ancho final de la traza es demasiado estrecho, lo que aumenta la impedancia y la pérdida de inserción.

- Aceptación: Aprobación de la consulta de ingeniería CAM (EQ).

4. Estructura de vías y taladrado posterior

- Recomendación: Utilizar el taladrado posterior para señales de alta velocidad (>10 Gbps) para eliminar los stubs que actúan como antenas.

- Riesgo: Problemas de reflexión y resonancia de la señal.

- Aceptación: Análisis de sección transversal (microsección) que muestra la eliminación del stub.

5. Selección del acabado superficial

- Recomendación: Usar ENIG (Níquel Químico Oro por Inmersión) o Plata por Inmersión para superficies planas y buena conductividad. Evitar HASL para placas de paso fino o alta frecuencia.

- Riesgo: Pads irregulares que afectan el ensamblaje BGA; pérdida de señal en frecuencias de profundidad de piel.

- Aceptación: Inspección visual y medición de espesor (rayos X).

6. Blindaje y puesta a tierra

- Recomendación: Implementar mediante costura de vías (fencing) alrededor de las líneas de RF para contener los campos electromagnéticos.

- Riesgo: Diafonía entre canales, comprometiendo las capacidades ECCM.

- Aceptación: Verificación de reglas de diseño (DRC) para un espaciado de vías < 1/20 de la longitud de onda.

7. Prueba de estrés térmico

- Recomendación: Realizar múltiples simulaciones de reflujo.

- Riesgo: Delaminación de apilamientos híbridos (por ejemplo, FR4 unido con PTFE).

- Aceptación: IPC-TM-650 2.6.6 (Choque térmico).

8. Prueba eléctrica final

- Recomendación: Prueba de lista de red (Netlist) al 100% más TDR para el control de impedancia.

- Riesgo: Circuitos abiertos/cortocircuitos o impedancia fuera de especificación que pasan al ensamblaje.

- Aceptación: Certificado de Conformidad (CoC) con registros TDR.

Errores comunes en PCB ECCM (y el enfoque correcto)

Incluso con un plan sólido y una lista de verificación, ciertos escollos a menudo descarrilan los proyectos de PCB ECCM durante la fase NPI (Introducción de Nuevos Productos).

1. Ignorar la falta de coincidencia del CTE en apilamientos híbridos

- Error: Mezclar materiales FR4 y PTFE sin considerar sus diferentes tasas de expansión (CTE).

- Resultado: Delaminación o fracturas de los orificios pasantes metalizados (PTH) durante el reflujo.

- Corrección: Utilizar "vidrio extendido" (spread glass) o láminas de unión especializadas recomendadas por expertos de Aerospace Defense PCB para amortiguar el estrés.

2. Especificar tolerancias excesivas

- Error: Solicitar una tolerancia de impedancia de ±1% cuando ±5% es suficiente y fabricable.

- Resultado: Costos disparados y bajo rendimiento.

- Corrección: Consultar con el fabricante sobre las capacidades estándar (típicamente ±5% a ±10%) y diseñar el circuito para manejar ligeras variaciones.

3. Descuidar el "efecto piel"

- Error: Usar rugosidad de cobre estándar para líneas de muy alta frecuencia.

- Resultado: Aumento de la pérdida de inserción porque la señal viaja a lo largo de la superficie rugosa del cobre.

- Corrección: Especificar lámina de cobre "Low Profile" o "Very Low Profile" (VLP) para las capas de RF.

4. Mala trayectoria térmica para los blindajes

- Error: Colocar blindajes metálicos de RF sin vías de tierra adecuadas debajo.

- Resultado: El blindaje se calienta y irradia energía en lugar de conectarla a tierra.

- Corrección: Diseñar un anillo de tierra robusto con un denso cosido de vías donde se soldará el blindaje.

5. Confiar únicamente en los valores Dk de la hoja de datos

- Error: Usar el "Design Dk" de una hoja de datos sin considerar la frecuencia.

- Resultado: El Dk real a 10GHz es diferente del Dk a 1MHz, causando desfases.

- Corrección: Solicitar valores de Dk específicamente para su frecuencia de operación al proveedor del laminado (por ejemplo, materiales PCB Rogers).

6. Puntos de referencia (Fiducials) inadecuados para el ensamblaje

- Error: Omitir los puntos de referencia (fiducials) en placas de alta densidad.

- Resultado: Las máquinas de pick-and-place no pueden alinear componentes de paso fino con precisión.

- Corrección: Incluir fiduciales globales y locales, especialmente cerca de los componentes BGA y QFN.

Preguntas frecuentes sobre PCB ECCM (Constante Dieléctrica (DK)/Factor de Disipación (DF))

P: ¿Cuál es la diferencia entre una PCB estándar y una PCB ECCM? R: Las PCB ECCM priorizan la integridad de la señal, la baja pérdida y las capacidades anti-interferencias utilizando materiales avanzados (PTFE/Cerámica) y tolerancias de fabricación más estrictas, mientras que las PCB estándar se centran en la conectividad y el costo.

P: ¿Puedo usar FR4 para aplicaciones ECCM? R: Generalmente, no. El FR4 estándar tiene un alto factor de disipación (Df) que causa pérdida de señal a altas frecuencias. Sin embargo, el FR4 de alto rendimiento (High-Tg, Low-Loss) podría usarse para capas no RF en un apilamiento híbrido.

P: ¿Qué acabado superficial es el mejor para las placas ECCM de alta frecuencia? R: Se prefiere la plata por inmersión (Immersion Silver) o ENIG. La plata por inmersión ofrece la mejor conductividad para señales de alta frecuencia (reduciendo las pérdidas por efecto piel), mientras que ENIG ofrece una excelente planitud y resistencia a la oxidación.

P: ¿Cómo maneja APTPCB los apilamientos híbridos? R: Utilizamos ciclos de laminación especializados que se adaptan a las diferentes temperaturas y presiones de curado requeridas para materiales disímiles (por ejemplo, la unión de teflón con FR4).

P: ¿Cuál es el plazo de entrega típico para una PCB ECCM? R: Depende de la disponibilidad del material. Si se utilizan laminados en stock, de 5 a 10 días. Si se deben pedir materiales especializados de Rogers o Taconic, puede tardar de 3 a 4 semanas.

P: ¿Soportan los estándares IPC Clase 3? A: Sí, la mayoría de las aplicaciones de defensa y aeroespaciales, incluidas las PCB de gestión de batalla, requieren IPC Clase 3, que exige criterios más estrictos para el espesor de chapado, los anillos anulares y los defectos visuales.

Q: ¿Qué datos se necesitan para un presupuesto de impedancia controlada? A: Necesitamos la impedancia objetivo (por ejemplo, 50Ω), las capas específicas involucradas, las restricciones de ancho/espaciado de trazas y el conjunto de materiales preferido.

Q: ¿Cómo se prueba la integridad de la señal? A: Utilizamos cupones TDR (Reflectometría en el Dominio del Tiempo) incluidos en el panel de producción para medir la impedancia real de las trazas y asegurar que cumplen con las especificaciones de diseño.

Glosario de PCB ECCM (términos clave)

| Término | Definición |

|---|---|

| ECCM | Contramedidas Electrónicas de Contracontramedidas. Técnicas para asegurar el uso efectivo del espectro electromagnético a pesar del bloqueo enemigo. |

| ECM | Contramedidas Electrónicas. Acciones tomadas para prevenir o reducir el uso efectivo del espectro electromagnético por parte de un enemigo (bloqueo). |

| Dk (Constante Dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica en un campo eléctrico. Afecta la velocidad de la señal. |

| Df (Factor de Disipación) | Una medida de la tasa de pérdida de potencia de un modo eléctrico en un sistema disipativo. Un valor más bajo es mejor para RF. |

| Apilamiento Híbrido | Una construcción de capas de PCB que utiliza dos o más tipos diferentes de materiales laminados (por ejemplo, FR4 + Rogers). |

| Contraperforación | El proceso de perforar la porción no utilizada de un orificio pasante chapado (stub) para reducir la reflexión de la señal. |

| Efecto pelicular | La tendencia de la corriente alterna de alta frecuencia a distribuirse cerca de la superficie del conductor. |

| CTE (Coeficiente de Expansión Térmica) | Cuánto se expande un material cuando se calienta. Las discrepancias causan problemas de fiabilidad. |

| TDR (Reflectometría en el Dominio del Tiempo) | Una técnica de medición utilizada para determinar la impedancia de una pista de PCB. |

| IPC Clase 3 | La clase de rendimiento más alta para la fabricación de PCB, destinada a productos de alta fiabilidad donde el tiempo de inactividad no es aceptable. |

| Vías (Ciegas/Enterradas) | Las vías ciegas conectan una capa externa con una capa interna; las vías enterradas conectan solo las capas internas. Se utilizan en HDI. |

| Marca fiducial | Un marcador de cobre en la PCB utilizado por las máquinas de ensamblaje para la alineación óptica. |

Conclusión: Próximos pasos para las PCB ECCM

La fabricación de una PCB ECCM es una disciplina que fusiona la ciencia de los materiales con la ingeniería de precisión. Ya sea que la aplicación sea una PCB de gestión de batalla para una embarcación naval o una PCB de comando y control para una unidad terrestre móvil, el objetivo sigue siendo el mismo: resiliencia absoluta de la señal en un entorno caótico.

Para asegurar que su proyecto avance sin problemas desde el concepto hasta el campo, la validación temprana es clave. Cuando esté listo para proceder, prepare sus archivos Gerber, los requisitos de apilamiento y las especificaciones de clase IPC.

¿Listo para fabricar? Contacte a APTPCB para una revisión DFM exhaustiva. Analizaremos su diseño en cuanto a compatibilidad de materiales, control de impedancia y capacidad de fabricación para asegurar que su electrónica de defensa funcione exactamente como se requiere.