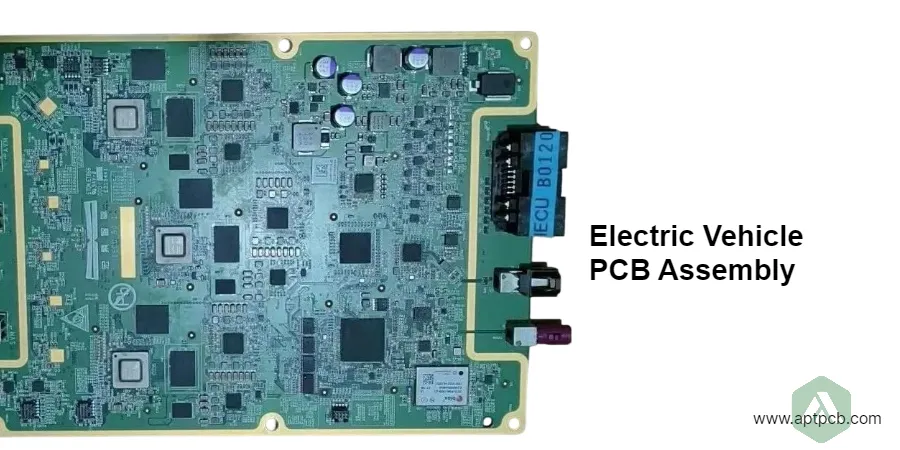

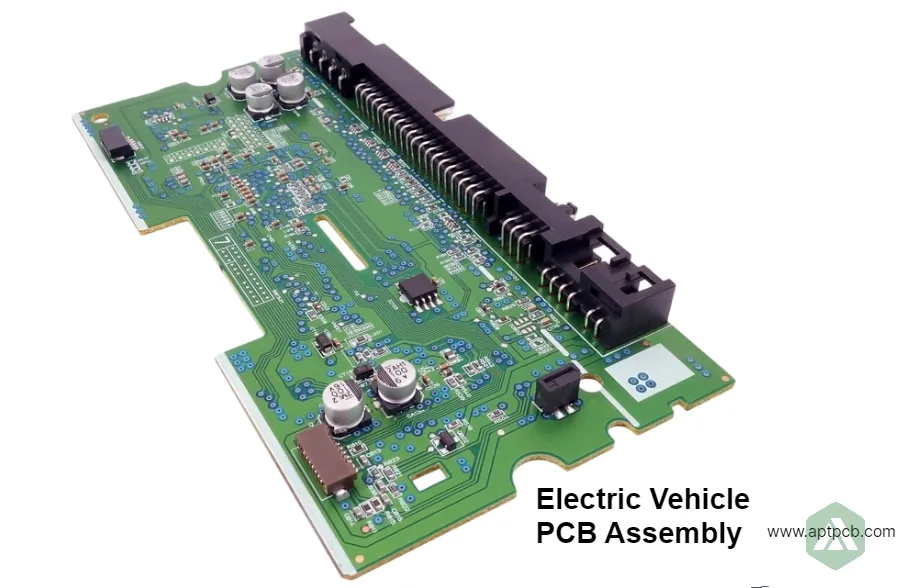

Los ensamblajes de PCB para vehículos eléctricos implementan la gestión de baterías, inversores de tracción, cargadores a bordo y convertidores DC-DC que manejan sistemas de alta tensión de 400-800 V, requiriendo aislamiento reforzado, semiconductores de potencia SiC, medición precisa de corriente/voltaje y seguridad funcional automotriz, apoyando la electrificación de vehículos en VE de pasajeros, camiones comerciales, autobuses y equipos de construcción que exigen un funcionamiento fiable durante ciclos de vida de vehículos de más de 20 años con millones de ciclos de conducción.

En APTPCB, ofrecemos servicios especializados de ensamblaje de VE que implementan aislamiento de alto voltaje, electrónica de potencia y calificación automotriz con capacidades de ensamblaje llave en mano, soportando desde BMS hasta aplicaciones de inversores de tracción.

Implementación de aislamiento y seguridad de alto voltaje

La interfaz electrónica de vehículos eléctricos (EV) entre sistemas de batería de 400-800V y circuitos de control de baja tensión requiere un aislamiento reforzado (típicamente 4-6kV) para prevenir riesgos de descarga eléctrica, al tiempo que permite una medición y control precisos. Los desafíos del aislamiento incluyen las distancias de fuga/separación, los materiales de PCB de alta tensión y la validación de la barrera de aislamiento. Una implementación inadecuada del aislamiento crea riesgos de descarga, impide la certificación de seguridad o causa fallos catastróficos, lo que afecta significativamente la seguridad del producto y el cumplimiento normativo.

En APTPCB, nuestro ensamblaje implementa un aislamiento de alta tensión validado que cumple con los requisitos de seguridad automotriz.

Implementación del aislamiento de alta tensión

- Diseño de aislamiento reforzado: Distancias de fuga/separación >8mm entre circuitos de AT y BT según los estándares de seguridad automotriz con validación de la calidad de las pruebas.

- Monitorización del aislamiento: Medición de la resistencia de aislamiento que detecta la degradación antes de que la seguridad se vea comprometida.

- Materiales de PCB de alta tensión: Resistencia al seguimiento mejorada que previene la ruptura superficial bajo contaminación.

- Pruebas de aislamiento: Pruebas Hipot a 2x la tensión de trabajo + 2kV que validan la integridad dieléctrica.

- Enclavamientos y detección: Detección de presencia de AT y enclavamientos de conectores que impiden el acceso durante el funcionamiento.

Seguridad de AT validada

A través de su experiencia en seguridad automotriz y pruebas de aislamiento exhaustivas, APTPCB permite que la electrónica de vehículos eléctricos cumpla con los requisitos de seguridad de alto voltaje.

Integración de electrónica de potencia SiC

Los semiconductores de potencia de carburo de silicio permiten inversores de tracción de más de 150 kW en paquetes compactos que operan a temperaturas de unión de 150-200 °C, mejorando la eficiencia en un 2-3 % en comparación con los IGBT. Los desafíos de la integración de SiC incluyen la conmutación ultrarrápida para la gestión de EMI, el diseño del controlador de puerta para dispositivos de banda prohibida ancha y la gestión térmica a temperaturas elevadas. Una implementación inadecuada de SiC limita las ganancias de eficiencia, causa problemas de EMI o reduce la fiabilidad, lo que afecta significativamente la autonomía y la competitividad de los vehículos eléctricos.

En APTPCB, nuestra fabricación soporta la electrónica de potencia SiC, logrando una eficiencia de inversor superior al 99 %.

Implementación de la integración de SiC

- Ensamblaje de MOSFET/Módulo SiC: Montaje de precisión que mantiene las interfaces térmicas para módulos de potencia de más de 150 kW.

- Diseño del controlador de puerta: Controladores de puerta aislados que gestionan dv/dt >50kV/μs, previniendo el encendido parasitario.

- Gestión de EMI: Blindaje y filtrado que controlan las emisiones de frecuencias de conmutación superiores a 100 kHz.

- Interfaz térmica: Interfaces de cambio de fase o de refrigeración líquida que gestionan temperaturas de unión <175 °C.

- Componentes de alta temperatura: Componentes clasificados para 150-175 °C que sobreviven en entornos bajo el capó. Gracias a la experiencia en SiC coordinada con la validación mediante pruebas funcionales, APTPCB permite que los trenes motrices de vehículos eléctricos de próxima generación logren una eficiencia superior.

Soporte para sistemas de gestión de baterías

La electrónica BMS monitorea cientos de celdas gestionando la carga, el equilibrio y la protección, lo que requiere mediciones de precisión (voltaje <10mV, precisión de corriente <100mA), comunicación robusta y operación a prueba de fallos. Los desafíos del BMS incluyen la escalabilidad a través del número de celdas, la gestión térmica de los circuitos de equilibrio y las funciones de protección críticas para la seguridad. Una implementación inadecuada del BMS causa imprecisión en el rango, degradación de las celdas por un equilibrio incorrecto o incidentes de seguridad por fallas de protección, lo que impacta significativamente la seguridad del vehículo y la longevidad de la batería.

En APTPCB, apoyamos la fabricación de BMS logrando mediciones de precisión y fiabilidad automotriz.

Implementación de BMS

- Monitoreo multicelda: Circuitos integrados AFE en cascada que monitorean de 12 a 18 celdas por CI, escalando a paquetes de más de 100 celdas.

- Medición de voltaje de precisión: Precisión <10mV que permite una estimación precisa de SOC/SOH.

- Equilibrio activo/pasivo: Circuitos de equilibrio de celdas que optimizan la capacidad y la longevidad del paquete.

- Aislamiento y comunicación: Comunicación CAN/SPI aislada que mantiene las barreras de seguridad.

- Seguridad funcional: Implementación ASIL-C/D con monitoreo redundante y gestión de estado seguro. Gracias a la experiencia en BMS y la calificación automotriz, APTPCB permite sistemas de baterías fiables que respaldan el rendimiento y la seguridad de los vehículos eléctricos.

Provisión de integración de sistemas de carga de vehículos eléctricos

Los cargadores a bordo convierten CA a CC para cargar baterías de 400-800V a 3-22kW, mientras que la electrónica de carga rápida de CC gestiona la transferencia de potencia de 50-350kW, lo que requiere PFC, aislamiento y comunicación con la batería. Los desafíos de la carga incluyen la compatibilidad de entrada universal, una eficiencia >95% y el soporte de protocolos de comunicación. Una implementación de carga inadecuada provoca una carga lenta, problemas de compatibilidad o ineficiencia que reduce el alcance, lo que afecta significativamente la experiencia de carga y la utilidad del vehículo.

En APTPCB, apoyamos la fabricación de sistemas de carga de vehículos eléctricos en aplicaciones de carga a bordo y de carga rápida de CC.

Implementación del sistema de carga

Cargadores a bordo

- Convertidor elevador PFC que logra un factor de potencia >0,99 en entradas de 85-265 VCA.

- Convertidor DC-DC aislado que entrega voltaje/corriente regulados a la batería.

- Comunicación CCS/CHAdeMO implementando protocolos de carga.

- Gestión térmica que mantiene las temperaturas de los componentes <85°C en la instalación bajo el capó.

Carga rápida de CC

- Rectificación y filtrado de alta potencia que gestionan niveles de potencia de 50-350 kW.

- Comunicación de la batería que coordina los parámetros de carga y el monitoreo.

- Refrigeración líquida que gestiona la disipación de calor a nivel de kW.

- Enclavamientos de seguridad y monitoreo que garantizan una operación segura de alta potencia. A través de la experiencia en carga, coordinada con el cumplimiento del sistema de calidad, APTPCB permite soluciones integrales de carga de VE.