La rápida expansión de la infraestructura de vehículos eléctricos ha desplazado el enfoque de la fabricación de productos electrónicos hacia sistemas de alta potencia y alta fiabilidad. En el corazón de cada estación de carga, ya sea una caja de pared residencial o un supercargador de carretera, se encuentra la PCB del cargador de VE. Esta placa de circuito no es simplemente un soporte para componentes; es la unión crítica que gestiona la conversión de energía, la supervisión de la seguridad y la comunicación entre la red y el vehículo.

El diseño y la fabricación de estas placas requieren un alejamiento de las prácticas estándar de la electrónica de consumo. Los voltajes son más altos, las cargas térmicas más intensas y la tolerancia a fallos es prácticamente nula. Los ingenieros deben navegar por complejos compromisos entre el peso del cobre, los materiales dieléctricos y las reglas de espaciado para garantizar la seguridad y la longevidad.

En APTPCB (APTPCB PCB Factory), hemos observado que los proyectos más exitosos priorizan el Diseño para la Fabricación (DFM) al principio del ciclo de desarrollo. Esta guía sirve como un recurso integral para ingenieros y equipos de adquisiciones. Cubriremos todo, desde la definición del alcance de una PCB de VE hasta las métricas específicas que validan su calidad.

Puntos clave para la PCB del cargador de VE

- Complejidad del sistema: Un cargador de VE rara vez es una sola placa; es un sistema que comprende módulos de conversión de energía, lógica de control y comunicación.

- La seguridad es lo primero: Las distancias de aislamiento y de fuga de alta tensión son los cimientos innegociables del diseño de la PCB del cargador de VE.

- Gestión térmica: A menudo se requieren sustratos de cobre pesado y de núcleo metálico para manejar corrientes que van desde 32A hasta más de 500A.

- Criticidad del material: El FR4 estándar suele ser insuficiente; son esenciales los materiales con un alto CTI (Índice de Seguimiento Comparativo) y una alta Tg (Temperatura de Transición Vítrea).

- Validación: Pruebas rigurosas, que incluyen Hi-Pot y ciclos térmicos, aseguran que la placa sobreviva a entornos exteriores hostiles.

- Socio de fabricación: Trabajar con un fabricante especializado como APTPCB garantiza el cumplimiento de los estándares automotrices como IATF 16949.

Qué significa realmente una PCB de cargador de VE (alcance y límites)

Habiendo establecido la importancia de alto nivel de estos componentes, primero debemos definir exactamente qué constituye una PCB de cargador de VE dentro del ecosistema de carga más amplio.

El término se usa a menudo como un término general, pero en la práctica, se refiere a un conjunto de placas especializadas que trabajan al unísono. Una estación de carga robusta no es un monolito; es un sistema distribuido. Comprender esta segmentación es vital para seleccionar los materiales adecuados para cada subensamblaje.

La placa de conversión de energía (PCB convertidor de VE)

Este es el "músculo" del sistema. En los cargadores rápidos de CC, esta placa maneja la rectificación (CA a CC) y la regulación de voltaje. Trabaja con altos voltajes (400V a 800V+) y altas corrientes.

- Función principal: Conmutación de potencia, rectificación y filtrado.

- Característica clave: Pistas de cobre gruesas, espaciado amplio y gestión térmica robusta.

La unidad de control (PCB del controlador EV)

Si el convertidor es el músculo, este es el cerebro. Gestiona la lógica de carga, los protocolos de seguridad y la interfaz de usuario. Monitoriza el estado de la batería y ajusta el flujo de corriente en consecuencia.

- Función principal: Procesamiento lógico, monitorización de seguridad y control de relés.

- Característica clave: Interconexiones de alta densidad (HDI), componentes de paso fino y enfoque en la integridad de la señal.

El módulo de comunicación (PCB de la pasarela EV)

Los cargadores modernos son dispositivos IoT. Se comunican con la red de backend para la facturación y con el vehículo para protocolos de enlace (como ISO 15118).

- Función principal: Wi-Fi, 4G/5G, Bluetooth y PLC (Comunicación por Línea Eléctrica).

- Característica clave: Control de impedancia y blindaje RF.

La interfaz de la batería (PCB de la batería EV)

Aunque técnicamente forma parte del Sistema de Gestión de Baterías (BMS) del vehículo, el cargador debe interactuar sin problemas con esta placa. La PCB del cargador debe interpretar las señales de la PCB de la batería EV para evitar la sobrecarga o el embalamiento térmico.

Al desglosar la "PCB del cargador EV" en estas categorías específicas, los diseñadores pueden aplicar los estándares IPC y las opciones de materiales correctos a cada sección en lugar de sobredimensionar todo el sistema.

Métricas importantes de la PCB del cargador EV (cómo evaluar la calidad)

Comprender el alcance es el primer paso; medir la calidad a través de métricas técnicas específicas es el segundo.

En los sectores automotriz y de energía de alta potencia, términos vagos como "buena calidad" son insuficientes. Necesita datos cuantificables para predecir cómo una PCB de cargador de VE funcionará bajo carga. Las siguientes métricas son los indicadores principales de la idoneidad de una placa para aplicaciones de VE.

| Métrica | Por qué es importante | Rango / Factor típico | Cómo medir |

|---|---|---|---|

| CTI (Índice de Seguimiento Comparativo) | Determina la resistencia de la PCB a la ruptura eléctrica (seguimiento) a través de la superficie bajo voltaje. Crucial para la seguridad en cargadores de alto voltaje. | PLC 0 (600V+) es el estándar para cargadores de VE. El FR4 estándar a menudo es solo de 175V. | Método de prueba estándar IEC 60112. |

| Tg (Temperatura de Transición Vítrea) | La temperatura a la que el material de la PCB pasa de duro a blando. El alto calor de la carga requiere una Tg alta para evitar la delaminación. | Se recomienda >170°C (Tg alta). El estándar es de 130-140°C. | DSC (Calorimetría Diferencial de Barrido) o TMA. |

| Peso del Cobre | Define la capacidad de transporte de corriente. Un cobre más grueso reduce la resistencia y la generación de calor. | 2 oz a 6 oz (o más). La electrónica estándar usa 1 oz. | Análisis de microsección o medición de peso. |

| Tensión de ruptura dieléctrica | La tensión máxima que el aislamiento puede soportar antes de conducir. Esencial para el aislamiento capa a capa. | >1000V/mil. El apilamiento total debe exceder la tensión pico del sistema + margen de seguridad. | Pruebas Hi-Pot (Alto Potencial). |

| Conductividad térmica | La eficiencia con la que el material transfiere el calor lejos de los componentes. Crítico para las PCB de núcleo metálico (MCPCB). | 1,0 W/mK a 3,0 W/mK para FR4; >2,0 W/mK para MCPCB. | Método de flash láser o flujo de calor en estado estacionario. |

| Resistencia a CAF | Resistencia al crecimiento de filamentos anódicos conductivos (CAF), que causan cortocircuitos internos con el tiempo en ambientes húmedos. | Debe ser un material de grado resistente a CAF. | Pruebas de Temperatura-Humedad-Polarización (THB). |

Por qué estas métricas definen el éxito: Si selecciona un material FR4 estándar con un CTI de 175V para un diseño de cargador de 400V, el riesgo de seguimiento de carbono y arcos eléctricos aumenta significativamente. Del mismo modo, ignorar la resistencia a CAF en cargadores exteriores expuestos a la humedad puede provocar fallos catastróficos en el campo después de solo unos pocos meses de funcionamiento.

Guía de selección: Cómo elegir la PCB adecuada para cargadores de VE

Las métricas proporcionan los datos, pero el escenario de aplicación específico dicta la elección final de la tecnología y el material.

No todos los cargadores son iguales. Un cargador doméstico tiene requisitos muy diferentes a los de un cargador ultrarrápido en carretera. Aquí se presenta un desglose de los escenarios comunes y cómo elegir la tecnología de PCB correcta para cada uno.

Escenario 1: Wallbox de CA residencial (Nivel 2)

- Contexto: Carga de 7kW a 22kW. Ubicado en garajes o entradas.

- El desafío: Sensibilidad al costo combinada con un manejo de potencia moderado.

- Estrategia de selección:

- Material: El FR4 estándar (Tg alto 150°C) suele ser suficiente.

- Cobre: De 2 oz a 3 oz de cobre suelen ser suficientes para las rutas de potencia.

- Compromiso: Puede ahorrar en materiales exóticos, pero no puede comprometer el espaciado de certificación de seguridad UL.

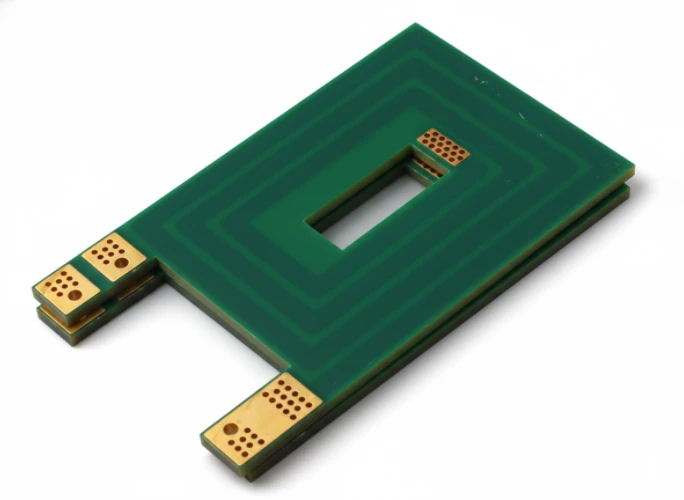

Escenario 2: Cargador rápido de CC público (Nivel 3)

- Contexto: 50kW a 350kW+. Alto voltaje (400V-800V).

- El desafío: Generación de calor extrema y riesgos de seguridad por alto voltaje.

- Estrategia de selección:

- Material: FR4 de alto CTI (>600V) o tecnología especializada de PCB de cobre pesado.

- Térmico: A menudo requiere PCB de núcleo metálico (MCPCB) para que los módulos de potencia disipen el calor directamente al chasis.

- Compromiso: Mayor costo y peso, pero esencial para la fiabilidad.

Escenario 3: Cargador a bordo (OBC)

- Contexto: El cargador integrado en el coche que convierte la energía de la red de CA a CC para la batería.

- El desafío: Espacio limitado, alta vibración y alta temperatura.

- Estrategia de selección:

- Tecnología: HDI (Interconexión de alta densidad) combinada con rígido-flexible es común para integrar lógica compleja en espacios reducidos.

- Fiabilidad: Debe cumplir con estrictos estándares de vibración automotriz (componentes AEC-Q100, PCB IPC Clase 3).

- Compensación: El complejo proceso de fabricación requiere un proveedor con certificación automotriz.

Escenario 4: Integración del sistema de gestión de batería (BMS)

- Contexto: La PCB de batería de VE monitorea la salud de las celdas y se comunica con el cargador.

- El desafío: Medición de precisión y aislamiento de alto voltaje.

- Estrategia de selección:

- Integridad de la señal: Un diseño de bajo ruido es crítico para medir cambios de milivoltios en las celdas de la batería.

- Aislamiento: A menudo se utilizan ranuras físicas o recortes en la PCB para separar la detección de alto voltaje de la lógica de bajo voltaje.

Escenario 5: Carga de flotas e industrial

- Contexto: Carga de autobuses eléctricos, camiones o carretillas elevadoras. Ciclos de trabajo continuos.

- El desafío: Durabilidad. Estos cargadores funcionan casi 24/7.

- Estrategia de selección:

- Durabilidad: Chapado más grueso en los orificios pasantes (IPC Clase 3) para soportar ciclos térmicos.

- Protección: Se requiere un recubrimiento conformado pesado o encapsulado para proteger contra el polvo y los contaminantes industriales.

Escenario 6: Cargadores de VE portátiles (cables de emergencia)

- Contexto: El "ladrillo" en el cable de carga.

- El desafío: Choque mecánico (caídas) y resistencia a la intemperie.

- Estrategia de selección:

- Mecánico: PCB gruesas (2,0 mm o 2,4 mm) para una rigidez mecánica.

- Diseño: Diseño compacto para encajar en una carcasa robusta.

Puntos de control de implementación de PCB para cargadores de vehículos eléctricos (del diseño a la fabricación)

La selección del tipo de placa correcto conduce directamente a la fase de ingeniería, donde las elecciones teóricas deben convertirse en un diseño fabricable.

En APTPCB, revisamos cientos de diseños de vehículos eléctricos anualmente. La transición de un archivo CAD a una placa física es donde se pueden mitigar la mayoría de los riesgos. Recomendamos un sistema de puntos de control estructurado durante la fase de diseño.

Punto de control 1: Verificación de distancias de fuga y separación

- Recomendación: Utilice las normas UL 840 o IEC 60664-1 para calcular el espaciado requerido según su grado de contaminación y voltaje.

- Riesgo: Formación de arcos entre las pistas.

- Aceptación: DRC (Design Rule Check) automatizado configurado con restricciones de alto voltaje, seguido de una revisión manual.

Punto de control 2: Diseño de vías térmicas

- Recomendación: Para componentes de potencia, coloque las vías térmicas directamente en la almohadilla. Utilice vías tapadas y cubiertas (VIPPO) si la soldadura lo requiere, o vías abiertas si se gestiona la capilaridad de la soldadura.

- Riesgo: Sobrecalentamiento de los componentes debido a una mala transferencia de calor a las capas internas.

- Aceptación: Simulación térmica que muestra que las temperaturas de unión se mantienen dentro de límites seguros.

Punto de control 3: Compensación de grabado de cobre pesado

- Recomendación: Al usar PCB de cobre pesado (por ejemplo, 4 oz+), aumente el espaciado entre trazas. El grabado de cobre grueso da como resultado una forma de traza trapezoidal, reduciendo el espacio de aire efectivo.

- Riesgo: Cortocircuitos o fallos en las pruebas de distancia eléctrica.

- Aceptación: Consulte las directrices DFM del fabricante para el espaciado mínimo basado en el peso del cobre.

Punto de control 4: Selección de la máscara de soldadura

- Recomendación: Utilice una máscara de soldadura de alta calidad y clasificada para alta tensión. Asegúrese de que los diques de máscara entre las almohadillas sean suficientes para evitar puentes de soldadura.

- Riesgo: Puentes de soldadura en pines de alta tensión de paso fino.

- Aceptación: Verificar que el ancho mínimo del dique de soldadura (típicamente 4 mil) sea mantenible.

Punto de control 5: Equilibrio del apilamiento de capas

- Recomendación: Asegure un apilamiento simétrico para evitar la deformación. Las placas EV a menudo tienen cobre pesado en las capas internas; si está desequilibrada, la placa se curvará durante el reflujo.

- Riesgo: La deformación de la placa causa defectos de ensamblaje o la incapacidad para encajar en la carcasa.

- Aceptación: Revisar el apilamiento con el fabricante antes de congelar el diseño.

Punto de control 6: Optimización de rutas de alta corriente

- Recomendación: Evite los ángulos rectos en las trazas de alta corriente. Use polígonos/planos en lugar de trazas delgadas.

- Riesgo: La concentración de corriente en las esquinas crea puntos calientes (problemas de densidad de corriente).

- Aceptación: Simulación de densidad de corriente.

Punto de control 7: Selección del acabado superficial

- Recomendación: El ENIG (Níquel Químico Oro por Inmersión) es preferido para superficies planas (bueno para paso fino) y resistencia a la corrosión. El HASL es aceptable para diseños simples pero menos planar.

- Riesgo: Juntas de soldadura deficientes en componentes complejos.

- Aceptación: Especificar el acabado según los requisitos de ensamblaje.

Punto de control 8: Revisión DFM final

- Recomendación: Enviar datos para una verificación exhaustiva de la Guía DFM antes de la producción.

- Riesgo: Retrasos en la producción debido a consultas de ingeniería "en espera".

- Aceptación: Informe DFM limpio del fabricante.

Errores comunes en PCB de cargadores de vehículos eléctricos (y el enfoque correcto)

Incluso con un plan sólido, ciertos escollos pueden descarrilar la producción o causar fallas en el campo. Aquí están los errores más frecuentes que vemos en los diseños de PCB de cargadores de vehículos eléctricos.

1. Subestimación de la expansión térmica (desajuste de CTE)

- El error: Usar FR4 estándar con componentes cerámicos grandes o cobre pesado sin considerar la expansión del eje Z.

- La consecuencia: Los orificios pasantes metalizados (PTH) se agrietan o se separan de las capas internas durante el ciclo térmico.

- La solución: Usar materiales de alto Tg y materiales con un CTE (Coeficiente de Expansión Térmica) más bajo para igualar el estrés de los componentes.

2. Ranuras de aislamiento insuficientes

- El error: Confiar únicamente en la máscara de soldadura para el aislamiento de alto voltaje. La máscara de soldadura no se considera un aislante fiable según los estándares de seguridad como UL.

- La consecuencia: Fallo en la certificación de seguridad.

- La solución: Añadir ranuras físicas fresadas (espacios de aire) entre los lados primario de alta tensión y secundario de baja tensión.

3. Ignorar el grado de contaminación

- El error: Diseñar para un entorno de laboratorio limpio (Grado de Contaminación 1) cuando el cargador se utilizará en el exterior (Grado de Contaminación 3).

- La consecuencia: La acumulación de polvo y humedad provoca fugas y cortocircuitos.

- La solución: Diseñar reglas de espaciado para el Grado de Contaminación 3 y aplicar un recubrimiento conforme.

4. Mala colocación de los conectores

- El error: Colocar conectores de alta fuerza (para cables de carga) en el centro de la placa sin soporte mecánico.

- La consecuencia: La flexión de la placa agrieta las uniones de soldadura o las pistas.

- La solución: Colocar los conectores cerca de los orificios de montaje o los bordes de la placa y utilizar retención mecánica adicional.

5. Descuidar los puntos de prueba en circuito (ICT)

- El error: Diseñar una placa densa sin puntos de prueba para la validación en producción masiva.

- La consecuencia: Imposibilidad de probar eficientemente las placas en la línea de montaje.

- La solución: Incluir almohadillas de prueba en una sola cara de la PCB para accesorios de pogo-pin.

6. Pasar por alto el equilibrio del cobre

- El error: Grandes planos de cobre en un lado y trazas dispersas en el otro.

- La consecuencia: Alabeo severo ("efecto patata frita") durante la soldadura por reflujo.

- La solución: Utilizar "copper thieving" (tramado) en áreas vacías para equilibrar la distribución del cobre.

Preguntas frecuentes sobre PCB para cargadores de vehículos eléctricos (Diseño para la Fabricación (DFM), apilamiento, impedancia, clase IPC)

Para aclarar cualquier incertidumbre restante, aquí están las preguntas más frecuentes que los ingenieros hacen con respecto a la fabricación de PCB para cargadores de vehículos eléctricos.

P: ¿Puedo usar FR4 estándar para un cargador de VE? R: Para cargadores de Nivel 1 de baja potencia, sí. Sin embargo, para cargadores de Nivel 2 y cargadores rápidos de CC, normalmente se necesitan materiales FR4 de alta Tg (Tg >170°C) y alto CTI (>600V) para garantizar la seguridad y la fiabilidad.

P: ¿Cuál es el mejor acabado superficial para PCB de VE? R: Generalmente se prefiere ENIG porque ofrece una superficie plana para la colocación de componentes y una excelente resistencia a la corrosión. La plata de inmersión también se utiliza en algunas aplicaciones automotrices, pero requiere un manejo cuidadoso.

P: ¿Qué tan grueso debe ser el cobre? R: Depende de la corriente. Las placas de control usan 1 oz estándar. Las placas de potencia a menudo usan cobre de 3 oz, 4 oz o incluso 6 oz. Para corrientes extremadamente altas, se utilizan barras colectoras o PCB de núcleo metálico.

P: ¿Necesito certificación UL para la PCB? R: Sí. La PCB desnuda debe tener una clasificación de inflamabilidad UL 94 V-0. Además, todo el conjunto del cargador probablemente necesitará la certificación UL/CE, lo que requiere que la PCB cumpla con estándares específicos de espaciado y materiales.

P: ¿Cuál es la diferencia entre una PCB de convertidor de VE y una PCB de controlador de VE? A: La PCB del convertidor de VE maneja la conversión de alta potencia (CA-CC o CC-CC) y trabaja con alto voltaje/corriente. La PCB del controlador de VE maneja la lógica, la comunicación y la interfaz de usuario, operando a bajos voltajes (5V, 12V).

P: ¿Por qué es importante el CTI? R: El CTI (Índice Comparativo de Seguimiento) mide la facilidad con la que un material conduce electricidad a través de su superficie cuando está contaminado. Alto voltaje + contaminantes externos = alto riesgo de formación de arcos. Los materiales con alto CTI resisten esto.

P: ¿Cómo se prueban estas placas? R: Más allá de la prueba E estándar (Abierto/Corto), las placas de VE a menudo se someten a pruebas Hi-Pot (aislamiento de alto voltaje), pruebas de control de impedancia (para comunicaciones) y pruebas de estrés térmico.

P: ¿Cuál es el plazo de entrega para las PCB de cargadores de VE? R: Los prototipos se pueden realizar en 24-48 horas. La producción en masa suele tardar de 2 a 4 semanas, dependiendo de la disponibilidad del material (especialmente para cobre pesado o laminados especializados).

Glosario de PCB para cargadores de VE (términos clave)

Finalmente, definamos el vocabulario técnico utilizado a lo largo de esta guía para garantizar la claridad en sus especificaciones.

| Término | Definición |

|---|---|

| BMS | Sistema de Gestión de Baterías. El sistema electrónico que gestiona una batería recargable (equilibrio de celdas, monitoreo). |

| Distancia de fuga | La distancia más corta entre dos partes conductoras a lo largo de la superficie del aislamiento. |

| Distancia de aislamiento | La distancia más corta entre dos partes conductoras a través del aire. |

| CTI | Índice Comparativo de Seguimiento (Tracking). Una medida de las propiedades de ruptura eléctrica (seguimiento) de un material aislante. |

| EVSE | Equipo de Suministro para Vehículos Eléctricos. El término técnico para la estación/infraestructura de carga. |

| Heavy Copper | PCBs con un espesor de cobre generalmente superior a 3 oz (105 µm) por pie cuadrado. |

| Hi-Pot Test | Prueba de Alto Potencial. Verifica la capacidad de aislamiento de la PCB aplicando alto voltaje. |

| IATF 16949 | El estándar internacional para sistemas de gestión de calidad automotriz. |

| OBC | Cargador a Bordo. El dispositivo dentro del vehículo que convierte la energía de CA de la red a CC para la batería. |

| Pollution Degree | Grado de Contaminación. Una clasificación de las condiciones ambientales (polvo, humedad) a las que se enfrentará el equipo. |

| Tg | Temperatura de Transición Vítrea. El punto en el que el sustrato de la PCB pasa de un estado rígido a uno deformable. |

| Thermal Vias | Vías Térmicas. Agujeros chapados diseñados específicamente para transferir calor de una capa de la PCB a otra (generalmente a un plano de tierra). |

| V-0 | Un estándar de inflamabilidad UL 94 que indica que el material deja de quemarse en 10 segundos en una muestra vertical. |

Conclusión: Próximos pasos para los PCB de cargadores de VE

La PCB del cargador de VE es la columna vertebral de la revolución de la movilidad eléctrica. Ya sea que esté diseñando un controlador doméstico compacto o un convertidor de CC de alta potencia, los principios siguen siendo los mismos: priorizar la seguridad mediante el espaciado, gestionar el calor mediante la selección de materiales y validar la fiabilidad mediante pruebas rigurosas.

El éxito en este campo requiere más que un simple esquema; requiere una estrategia de fabricación que tenga en cuenta las duras realidades de la electrónica de alta tensión.

¿Listo para pasar del concepto a la producción? En APTPCB, nos especializamos en la fabricación de PCB automotrices y de alta potencia. Para obtener una cotización precisa y una revisión DFM gratuita, prepare lo siguiente:

- Archivos Gerber: Formato RS-274X.

- Detalles del apilamiento: Número de capas y peso de cobre deseados.

- Especificaciones del material: Requisito de Tg y valor CTI.

- Requisitos de prueba: Restricciones específicas de Hi-Pot o impedancia.

Póngase en contacto con nuestro equipo de ingeniería hoy mismo para asegurarse de que su infraestructura de VE se construya sobre una base de calidad.