Los sistemas de PCB para gestión agrícola son la columna vertebral de la automatización agrícola moderna, controlando todo, desde las líneas de alimentación automatizadas hasta la regulación climática y el procesamiento de residuos. A diferencia de la electrónica de consumo estándar, una PCB de gestión agrícola debe sobrevivir en entornos hostiles caracterizados por alta humedad, concentraciones de amoníaco, polvo y temperaturas fluctuantes. Los ingenieros que diseñan para este sector deben priorizar la durabilidad y la protección ambiental para prevenir fallos prematuros en el campo.

En APTPCB (Fábrica de PCB APTPCB), observamos que la electrónica agrícola más exitosa combina estrategias de diseño robustas con recubrimientos protectores especializados. Esta guía cubre las reglas de diseño específicas, las especificaciones de fabricación y los protocolos de resolución de problemas necesarios para construir placas fiables para aplicaciones de gestión de aves de corral y residuos.

PCB para gestión agrícola: respuesta rápida (30 segundos)

Si está diseñando o adquiriendo una PCB para gestión agrícola, estos son los requisitos no negociables para la fiabilidad:

- La protección ambiental es obligatoria: Debe aplicar un recubrimiento conformado (acrílico, silicona o uretano) para proteger contra la corrosión por humedad y amoníaco, común en los gallineros.

- El acabado superficial importa: Utilice ENIG (Níquel Químico de Inmersión en Oro) en lugar de HASL. ENIG ofrece una mejor planitud para componentes de paso fino y una resistencia superior a la corrosión.

- Materiales de alta Tg: Utilice FR4 con una Tg (temperatura de transición vítrea) alta de al menos 150°C o 170°C para soportar ciclos térmicos en gabinetes exteriores o sin climatización.

- Anchos de traza amplios: Las trazas de potencia para motores (alimentadores, ventiladores) deben ser más anchas que los cálculos estándar para minimizar el aumento de calor; considere cobre de 2oz o 3oz para rutas de alta corriente.

- Aislamiento: Aísle ópticamente la lógica de bajo voltaje (sensores/MCU) de la conmutación de alto voltaje (relés/contactores) para prevenir ruido y daños por sobretensiones.

- Validación: Las placas deben pasar las pruebas de niebla salina y de polarización de temperatura-humedad (THB) antes de la producción en masa.

Cuándo se aplica la PCB de gestión agrícola (y cuándo no)

Comprender el entorno operativo es el primer paso para especificar la placa correcta.

Utilice los estándares de PCB de gestión agrícola cuando:

- Alta exposición al amoníaco: El dispositivo opera dentro de establos de ganado, específicamente para aplicaciones de PCB de gestión avícola donde los niveles de amoníaco son elevados.

- Exposición exterior: El equipo controla sistemas de riego o de PCB de gestión de residuos expuestos a la lluvia, condensación o luz solar directa.

- Vibración y choque: La PCB está montada en maquinaria en movimiento, como tractores automatizados, cosechadoras o transportadores de alimentación.

- Redes eléctricas inestables: El sitio de instalación se encuentra en un área rural con picos de voltaje frecuentes, lo que requiere una protección robusta contra sobretensiones y acondicionamiento de energía en la PCB.

- Larga vida útil: Se espera que el equipo dure de 5 a 10 años sin mantenimiento en el campo.

NO utilice estos estándares (utilice las reglas estándar de PCB de consumo) cuando:

- Oficina con clima controlado: El servidor de gestión de software se encuentra en una oficina agrícola limpia y con aire acondicionado.

- Sensores desechables: Registradores de datos de un solo uso y a corto plazo que se sellan y desechan después de una temporada (aunque la protección básica contra la humedad sigue aplicándose).

- Banco de prototipado: Desarrollo inicial de código en una placa de pruebas en un laboratorio (sin embargo, pase a especificaciones robustas inmediatamente para las pruebas de campo).

Reglas y especificaciones de PCB para la gestión agrícola (parámetros y límites clave)

La siguiente tabla describe los parámetros de diseño críticos para la electrónica agrícola. El cumplimiento de estos valores reduce el riesgo de devoluciones de campo debido al estrés ambiental.

| Regla / Parámetro | Valor / Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Material base | FR4 High Tg (≥150°C) | Evita la delaminación durante el ciclo térmico en graneros sin acondicionar. | Consultar la hoja de datos (por ejemplo, Isola 370HR). | Alabeo de la placa o grietas en los barriles. |

| Peso del cobre | 2oz (70µm) o superior | Maneja la corriente para motores/actuadores; resistencia mecánica. | Análisis de microsección. | Pistas sobrecalentadas; circuitos abiertos. |

| Acabado superficial | ENIG (Oro por inmersión) | Resiste a la oxidación/corrosión mejor que HASL en aire húmedo. | Inspección visual; Rayos X. | Corrosión de la almohadilla; fallo de la unión de soldadura. |

| Recubrimiento conformado | Silicona o Uretano (Tipo SR/UR) | Bloquea la humedad, el polvo y el amoníaco para que no lleguen al metal. | Inspección con luz UV (si se añade trazador). | Cortocircuitos por crecimiento de dendritas. |

| Espaciado de trazas | ≥ 8 mil (0,2 mm) | Reduce el riesgo de arcos eléctricos debido a la acumulación de polvo/humedad. | DRC (Comprobación de reglas de diseño) en CAD. | Arcos eléctricos; corrientes de fuga. |

| Protección de vías | Cubiertas o Tapadas | Evita que los productos químicos/la humedad queden atrapados en los barriles de las vías. | Inspección visual. | Corrosión dentro de las vías; fallo a largo plazo. |

| Máscara de soldadura | Verde (Presa alta) | El verde estándar a menudo tiene las mejores propiedades de resistencia química. | Prueba de resistencia química. | Desprendimiento de la máscara; exposición del cobre. |

| Clasificación de componentes | Industrial (de -40°C a +85°C) | Asegura el funcionamiento durante las heladas invernales y el calor del verano. | Revisión de la lista de materiales. | El sistema se congela o se reinicia en condiciones climáticas extremas. |

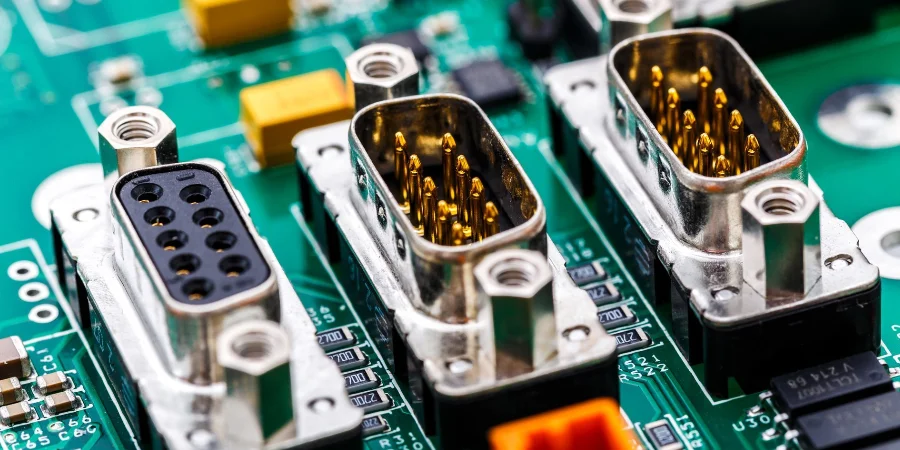

| Chapado del conector | Flash de oro u Oro duro | Previene la corrosión por frotamiento bajo vibración. | Verificación de la hoja de datos. | Pérdida de señal intermitente. |

| Puntos de prueba | Almohadillas resistentes a la corrosión | Permite diagnósticos de campo sin raspar el recubrimiento. | Comprobación del accesorio ICT. | No se puede solucionar problemas en el campo. |

| Aislamiento de potencia | Optoacopladores / Galvánico | Protege la MCU del contragolpe inductivo de bombas/ventiladores. | Revisión esquemática. | Quemado de la MCU; reinicios aleatorios. |

| Clasificación IP (Caja) | IP65 o IP67 | La PCB depende de la caja para su defensa primaria. | Prueba de ingreso de agua. | Daños catastróficos por agua. |

Pasos de implementación de PCB para la gestión agrícola (puntos de control del proceso)

El diseño de una PCB de gestión avícola fiable o un controlador agrícola general requiere un flujo de trabajo disciplinado. Siga estos pasos para asegurarse de que el producto final cumpla con los estándares industriales.

Perfilado ambiental

- Acción: Mida el rango de temperatura, la humedad y la presencia de químicos (por ejemplo, amoníaco, pesticidas) del entorno objetivo.

- Parámetro clave: Temperatura máxima de funcionamiento y concentración química.

- Verificación: ¿La BOM soporta de -40°C a +85°C?

Diseño esquemático con protección

- Acción: Agregue diodos TVS, fusibles y condensadores de filtrado en todas las líneas de E/S y de alimentación.

- Parámetro clave: Clasificación de sobretensión (por ejemplo, 2kV para líneas de alimentación).

- Verificación: ¿Todas las entradas de los sensores están protegidas contra descargas estáticas y sobretensiones?

Apilamiento y selección de materiales

- Acción: Seleccione un laminado de alta Tg y defina el peso del cobre según los requisitos de corriente.

- Parámetro clave: Capacidad de PCB de cobre pesado (2oz+).

- Verificación: Confirmar el control de impedancia si se utilizan módulos inalámbricos de largo alcance (LoRa/Zigbee).

Diseño para Alta Tensión/Corriente

- Acción: Separar la lógica de baja tensión de los relés de CA de alta tensión por al menos 3 mm (distancia de fuga).

- Parámetro clave: Distancias de fuga y de aislamiento.

- Verificación: Ejecutar un DRC de alta tensión.

Revisión de Diseño para Fabricación (DFM)

- Acción: Enviar los Gerbers al fabricante para verificar trampas de ácido y puentes de máscara de soldadura.

- Parámetro clave: Anillo anular mínimo (asegurarse de que sea robusto, por ejemplo, 6 mil).

- Verificación: Informe de aprobación del fabricante.

Fabricación y Ensamblaje de Prototipos

- Acción: Producir un pequeño lote (5-10 unidades) con el acabado superficial especificado (ENIG).

- Parámetro clave: Calidad de la unión de soldadura (IPC-A-610 Clase 2 o 3).

- Verificación: Inspección visual y prueba funcional.

Aplicación de Recubrimiento Conforme

- Acción: Aplicar el recubrimiento a la PCBA, enmascarando conectores y sensores.

- Parámetro clave: Espesor del recubrimiento (típicamente 25-75 µm).

- Verificación: Inspección UV para asegurar una cobertura completa.

Pruebas de Vida Acelerada

- Acción: Someter el prototipo a ciclos térmicos y niebla salina.

- Parámetro clave: Funcionalidad después de 48-96 horas de estrés.

- Verificación: Sin corrosión ni degradación de la señal.

Prueba de Campo (Beta)

- Acción: Instalar unidades en un entorno agrícola real durante 30 días.

- Parámetro clave: Tiempo de actividad y registros de errores.

- Verificación: Comprobar que no haya falsos disparos por ruido eléctrico.

Solución de problemas de PCB de gestión agrícola (modos de fallo y soluciones)

Incluso con un diseño robusto, pueden ocurrir fallos. Utilice esta guía para diagnosticar problemas en sistemas de PCB de gestión de residuos y otros componentes electrónicos agrícolas.

Síntoma: Lecturas intermitentes del sensor

- Causa: Vibración de la maquinaria que provoca el fretting del conector o uniones de soldadura frías.

- Verificación: Inspeccionar los pines del conector en busca de oxidación negra; comprobar las uniones de soldadura en busca de grietas.

- Solución: Volver a soldar las uniones; reemplazar los conectores por versiones chapadas en oro; aplicar pegamento de bloqueo.

- Prevención: Utilizar conectores con bloqueo (por ejemplo, Molex) y añadir alivio de tensión a los cables.

Síntoma: Corrosión verde/negra en las almohadillas

- Causa: Entrada de amoníaco o humedad que reacciona con el cobre/soldadura.

- Verificación: Inspeccionar los bordes de la placa y las áreas donde el recubrimiento podría ser delgado.

- Solución: Limpiar con alcohol isopropílico (si es menor); generalmente requiere el reemplazo de la placa.

- Prevención: Mejorar el proceso de recubrimiento conformado de PCB; cambiar a encapsulado para casos extremos.

Síntoma: Reinicio aleatorio de la MCU

- Causa: EMI/RFI de grandes motores o bombas que comparten la línea de alimentación.

- Verificación: Monitorear los rieles de alimentación con un osciloscopio durante el arranque del motor.

- Solución: Añadir perlas de ferrita externas; mejorar los condensadores de desacoplamiento.

Prevención: Aislar ópticamente todas las E/S; utilizar una fuente de alimentación separada para la lógica.

Síntoma: Sobrecalentamiento de la placa

- Causa: Acumulación de polvo que actúa como aislante, o trazas subdimensionadas para la corriente.

- Verificación: Medir la temperatura con una cámara térmica; comprobar si hay capas de polvo.

- Solución: Limpiar la placa; mejorar la ventilación del recinto (con filtros).

- Prevención: Aumentar el peso del cobre; diseñar un montaje vertical para reducir la acumulación de polvo.

Síntoma: Fallo del enlace inalámbrico

- Causa: Estructuras metálicas (graneros/silos) que bloquean las señales de RF.

- Verificación: Niveles de RSSI (Indicador de Intensidad de Señal Recibida).

- Solución: Reubicar la antena fuera del recinto utilizando un cable pigtail.

- Prevención: Simular la propagación de RF; utilizar bandas de frecuencia más bajas (por ejemplo, 900 MHz) para una mejor penetración.

Síntoma: Empañamiento de LCD/Pantalla

- Causa: Humedad que entra en el recinto y se condensa en la pantalla.

- Verificación: Inspeccionar los sellos y juntas del recinto.

- Solución: Añadir paquetes desecantes dentro del recinto.

- Prevención: Utilizar unión óptica para pantallas; asegurar el sellado IP67.

Cómo elegir una PCB para la gestión agrícola (decisiones de diseño y compensaciones)

Al finalizar su diseño, se enfrentará a varias compensaciones. Aquí le explicamos cómo manejarlas para aplicaciones agrícolas.

PCB rígida vs. flexible Para la mayoría de las aplicaciones agrícolas, las PCB rígidas son la opción estándar debido a su rentabilidad y resistencia mecánica. Las PCB flexibles generalmente se evitan a menos que sean necesarias para un brazo de sensor dinámico, ya que son más susceptibles a daños mecánicos durante la instalación y el mantenimiento en entornos difíciles. Si la flexibilidad solo se necesita para la instalación, considere diseños de PCB rígido-flexibles (Rigid-Flex PCB) donde la parte flexible está protegida dentro de la carcasa.

Acabado superficial: ENIG vs. HASL Aunque el HASL (Nivelación de soldadura por aire caliente) es más barato, no se recomienda para entornos agrícolas. La superficie irregular puede provocar malas uniones de soldadura en componentes de paso fino, y la aleación expuesta es menos resistente a la corrosión que el oro. El ENIG es la opción superior para una fiabilidad a largo plazo en aire húmedo y rico en amoníaco.

Conectores: De orificio pasante (Through-Hole) vs. SMT Prefiera los conectores de orificio pasante (Through-Hole) para cualquier interfaz que vaya a ser conectada/desconectada por un técnico. Los conectores SMT (de montaje superficial) pueden arrancar las almohadillas bajo estrés mecánico. Si se requiere SMT, añada sujeciones mecánicas o vías de refuerzo.

Protección: Recubrimiento (Coating) vs. Encapsulado (Potting) Un recubrimiento conformado (Conformal Coating) es suficiente para la mayoría de los problemas de humedad y polvo y permite la reparación. El encapsulado (Potting) (encapsular toda la placa en resina) ofrece la máxima protección contra vibraciones y sumersión, pero hace que la reparación sea imposible. Elija el encapsulado para bombas sumergibles o sensores ubicados dentro de fosas de residuos.

Revisión de Diseño para Fabricación (DFM)

1. ¿Cómo se compara el costo de un PCB de gestión agrícola con un PCB estándar? Un PCB de gestión agrícola suele costar entre un 15 y un 30 % más que una placa de consumo estándar. El aumento se debe a materiales de mayor calidad (FR4 de alto Tg), cobre más grueso (2oz+), acabado ENIG y la aplicación de recubrimiento conformado.

2. ¿Cuál es el plazo de entrega típico para la fabricación de estas placas? El plazo de entrega estándar es de 2 a 3 semanas. Esto incluye tiempo adicional para el proceso de recubrimiento conformado, que requiere curado, y pasos adicionales de control de calidad como las pruebas de contaminación iónica.

3. ¿Puedo usar FR4 estándar para aplicaciones de PCB de gestión avícola? Es arriesgado. El FR4 estándar (Tg 130-140°C) puede delaminarse o ablandarse si el gallinero se calienta mucho o si la placa genera un auto-calentamiento significativo. El material de alto Tg (170°C) es más seguro para la fiabilidad.

4. ¿Cuáles son los criterios de aceptación para el recubrimiento conformado? Según IPC-A-610, el recubrimiento debe ser uniforme, transparente y libre de burbujas o huecos que unan los conductores. Debe cubrir todas las superficies conductoras excepto las áreas enmascaradas (conectores, puntos de prueba).

5. ¿Cómo pruebo la resistencia al amoníaco? No existe una "prueba de amoníaco" estándar en la fabricación básica de PCB, pero puede solicitar una prueba de "gas de flujo mixto" (MFG) durante la calificación. Para el PCB en sí, garantizar una máscara de soldadura y un acabado ENIG de alta calidad es la defensa principal. 6. ¿Qué archivos se necesitan para la revisión DFM de una PCB de gestión agrícola? Debe enviar archivos Gerber (RS-274X), un archivo de perforación, una lista de materiales (BOM) y un dibujo de fabricación que especifique el tipo de recubrimiento conforme y las áreas de enmascaramiento.

7. ¿Por qué fallan mis placas en aplicaciones de PCB de gestión de residuos? Los entornos de residuos a menudo producen sulfuro de hidrógeno y metano. Si la placa no está encapsulada o fuertemente recubierta, estos gases atacan la plata y el cobre, causando "black pad" o circuitos abiertos.

8. ¿Es necesaria la inspección por rayos X? Sí, si utiliza componentes BGA o QFN. Dado que estas placas a menudo están recubiertas, retrabajarlas es difícil, por lo que garantizar cero defectos durante el ensamblaje mediante rayos X es fundamental.

9. ¿Puede APTPCB manejar el proceso de recubrimiento conforme? Sí, APTPCB ofrece servicios internos de recubrimiento conforme, incluyendo enmascaramiento e inspección UV, asegurando que la placa esté lista para el campo al momento de la entrega.

10. ¿Cuál es la mejor manera de prevenir daños por rayos en la electrónica agrícola? Las PCB deben incluir tubos de descarga de gas (GDT) y varistores de óxido metálico (MOV) en el punto de entrada de energía. Un plano de tierra sólido y una conexión a tierra adecuada del chasis también son esenciales.

11. ¿Qué tan gruesa debe ser la PCB? El estándar de 1,6 mm es común, pero para placas más grandes sujetas a vibraciones (por ejemplo, en un tractor), un grosor de 2,0 mm o 2,4 mm proporciona una mejor rigidez mecánica y reduce la fatiga inducida por las vibraciones.

12. ¿Necesito control de impedancia para los sensores agrícolas? Solo si utiliza interfaces de comunicación de alta velocidad o módulos RF (como LoRa o Wi-Fi) directamente en la placa. Para sensores analógicos estándar (4-20mA), el control de impedancia generalmente no es necesario.

Recursos para PCB de gestión agrícola (páginas y herramientas relacionadas)

- PCB de control industrial: Explore las capacidades de fabricación para controladores industriales robustos similares a los sistemas agrícolas.

- Recubrimiento conformado de PCB: Información detallada sobre los tipos y procesos de recubrimiento esenciales para la protección agrícola.

- PCB de cobre pesado: Conozca las capacidades de alta corriente para accionar motores y actuadores en maquinaria agrícola.

- PCB de alto Tg: Especificaciones para materiales resistentes al calor adecuados para entornos agrícolas sin acondicionar.

Glosario de PCB de gestión agrícola (términos clave)

| Término | Definición | Relevancia para PCB agrícolas |

|---|---|---|

| Recubrimiento Conformado | Una película química protectora aplicada a la PCBA. | Barrera esencial contra la humedad, el polvo y el amoníaco. |

| IP67 | Clasificación de protección de ingreso (hermético al polvo, inmersión hasta 1m). | La clasificación objetivo para gabinetes utilizados en áreas de lavado. |

| Alto Tg | Alta temperatura de transición vítrea (límite térmico de la resina). | Evita la expansión/falla de la placa en graneros calurosos o cajas exteriores. |

| ENIG | Acabado superficial de Níquel Químico Oro por Inmersión. | Proporciona una resistencia superior a la corrosión en comparación con HASL. |

| LoRaWAN | Protocolo de red de área amplia de largo alcance (Long Range Wide Area Network). | Estándar inalámbrico común para sensores agrícolas debido a su largo alcance. |

| Corrosión por Amoníaco | Ataque químico al cobre causado por los desechos animales. | El principal modo de fallo en la electrónica avícola y porcina. |

| Encapsulado (Potting) | Encapsulación de toda la PCBA en resina. | Utilizado para sensores sumergibles o para la gestión de residuos extremadamente difíciles. |

| Distancia de Fuga (Creepage) | Distancia más corta entre dos conductores a lo largo de la superficie. | Debe maximizarse para evitar arcos eléctricos en condiciones polvorientas/húmedas. |

| BOM | Lista de Materiales (Bill of Materials). | Debe especificar piezas de "grado industrial" (de -40 a +85°C). |

| Archivos Gerber | Formato de archivo estándar para la fabricación de PCB. | Debe incluir capas para la máscara de soldadura y la pasta de soldadura. |

| DFM | Diseño para Fabricación (Design for Manufacturing). | Verifica si el diseño robusto es realmente fabricable. |

| Prueba de Niebla Salina | Prueba de corrosión acelerada. | Valida la eficacia del recubrimiento y la carcasa. |

Solicite un presupuesto para PCB de gestión agrícola (revisión Revisión de Diseño para Fabricación (DFM) + precios)

¿Listo para fabricar su electrónica agrícola? En APTPCB, nos especializamos en placas de alta fiabilidad para entornos hostiles. Envíenos sus archivos de diseño y nuestros ingenieros realizarán una revisión DFM exhaustiva para garantizar que su placa pueda soportar los rigores de la granja.

Qué incluir en su solicitud:

- Archivos Gerber: Formato RS-274X.

- Plano de fabricación: Especificar "Recubrimiento conformado requerido" y el tipo (p. ej., Silicona).

- Volumen: Cantidad de prototipos frente a estimación de producción en masa.

- Requisitos especiales: Grosor del cobre, laminado específico (p. ej., Isola) o necesidades de prueba (p. ej., prueba funcional).

Conclusión: Próximos pasos para las PCB de gestión agrícola

Diseñar una PCB de gestión agrícola exitosa requiere más que solo conectar componentes; exige una estrategia defensiva contra el medio ambiente. Al seleccionar los materiales adecuados, aplicando reglas de diseño estrictas para la alimentación y el aislamiento, y utilizando una protección rigurosa como el recubrimiento conformado, puede construir sistemas que duren años en el campo. Ya sea que esté construyendo un controlador de PCB para la gestión avícola o de PCB para la gestión de residuos, priorizar estas especificaciones reducirá los costos de mantenimiento y garantizará un funcionamiento fiable.