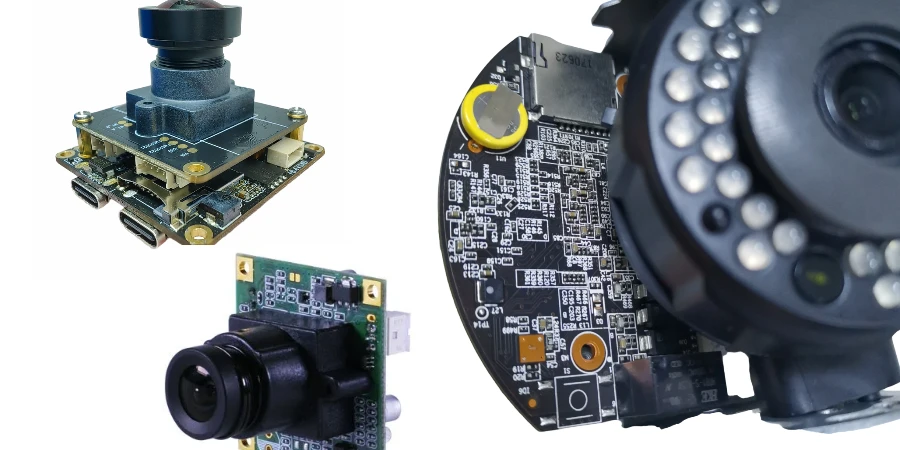

Los sistemas de seguridad perimetral dependen en gran medida de la fiabilidad de la PCB de detección de vallas. Estas placas de circuito impreso procesan señales de sensores de vibración, acelerómetros o cables triboeléctricos para distinguir entre un intento de intrusión genuino y el ruido ambiental. Dado que estas unidades operan al aire libre 24/7, los requisitos de fabricación difieren significativamente de la electrónica interior estándar. APTPCB (APTPCB PCB Factory) se especializa en la fabricación de estas placas robustas con estricta adherencia a los estándares ambientales y de integridad de la señal.

PCB de detección de vallas: respuesta rápida (30 segundos)

- El endurecimiento ambiental es obligatorio: Las placas deben soportar temperaturas de -40°C a +85°C y alta humedad. El recubrimiento conformado (acrílico o silicona) no es opcional; es un requisito para prevenir el crecimiento dendrítico.

- Relación señal/ruido (SNR): El diseño de la PCB debe aislar las líneas sensibles de los sensores analógicos del ruido de procesamiento digital para evitar falsas alarmas causadas por interferencias internas.

- Resistencia a las vibraciones: Dado que estas placas se montan directamente en vallas, los componentes deben estar asegurados contra la vibración mecánica constante. Los componentes pesados requieren unión o subrelleno.

- Protección contra manipulaciones: Los diseños a menudo requieren interruptores de manipulación integrados o bucles conductores para activar una alarma si se abre la carcasa o se perfora la placa.

- Eficiencia energética: Muchos nodos de valla funcionan con energía solar o batería. Los materiales de PCB de baja fuga y los diseños eficientes de gestión de energía son críticos para la longevidad.

- Requisitos de frecuencia: Para variantes de PCB de detección de microondas o radar, la impedancia controlada y los laminados de alta frecuencia (como Rogers o Teflon) son necesarios para mantener el rango de detección.

Cuándo se aplica una PCB de detección de vallas (y cuándo no)

Utilice la lógica de PCB de detección de vallas cuando:

- Seguridad perimetral: Está diseñando sistemas para prisiones, aeropuertos o infraestructuras críticas que requieren PIDS (Sistemas de Detección de Intrusiones Perimetrales).

- Análisis de vibraciones: El sistema utiliza acelerómetros MEMS o sensores piezoeléctricos para detectar cortes, escaladas o levantamientos del tejido de la valla.

- Despliegue en exteriores: Los componentes electrónicos estarán expuestos a la lluvia, nieve, radiación UV y ciclos de temperatura extremos.

- Cableado de larga distancia: La PCB actúa como un procesador de señal o repetidor para tramos largos de cable sensor (triboeléctrico o de fibra óptica).

- Requisitos anti-manipulación: La aplicación exige una notificación inmediata si el hardware es atacado físicamente.

No utilice la lógica de PCB estándar cuando:

- Detección de movimiento en interiores: Las PCB con sensor PIR estándar son más baratas y no requieren la robustez de las unidades montadas en vallas.

- Tecnología de consumo de corto alcance: Si el dispositivo es un simple timbre residencial, las especificaciones de grado industrial de una PCB de detección de vallas son excesivas.

- Monitorización no crítica: Si un falso negativo (intrusión no detectada) es aceptable, los materiales FR4 de menor costo sin recubrimiento conforme podrían ser suficientes (aunque no recomendado).

- Datos de alto ancho de banda: A menos que sea una unidad con vídeo integrado, los sensores de valla suelen transmitir datos de estado de bajo ancho de banda, no flujos de vídeo de alta velocidad.

Reglas y especificaciones de PCB para detección de vallas (parámetros clave y límites)

La siguiente tabla describe los parámetros críticos de diseño y fabricación para un PCB robusto para detección de vallas. Ignorar estos aspectos a menudo conduce a altas tasas de falsas alarmas (NAR).

| Regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Material base (Estándar) | FR4 de alta Tg (Tg > 170°C) | Previene la delaminación durante los ciclos térmicos en exteriores. | Análisis TMA / DSC | Fallo de la placa en ciclos de verano/invierno. |

| Material base (Radar) | Serie Rogers 4000 o Taconic | Se requiere baja pérdida dieléctrica para las frecuencias de PCB de detección de radar (24GHz+). | Medición Dk/Df | Rango de detección reducido; atenuación de la señal. |

| Peso del cobre | 1 oz a 2 oz | Garantiza durabilidad y manejo de corriente para tendidos POE (Power over Ethernet). | Análisis de microsección | Caída de tensión en líneas de valla largas. |

| Recubrimiento conforme | Acrílico (AR) o Silicona (SR) | Bloquea la humedad, la niebla salina y los hongos. | Inspección con luz UV | Corrosión; cortocircuitos; falsas alarmas. |

| Máscara de soldadura | Verde mate o negro | El acabado mate reduce la formación de bolas de soldadura; los colores específicos ayudan a la gestión térmica. | Inspección visual | Impacto menor, pero el brillo puede reflejar los rayos UV. |

| Anclaje de componentes | Adhesión/Subllenado para piezas >5g | La vibración de la cerca puede fatigar las uniones de soldadura en condensadores/inductores pesados. | Pruebas de vibración | Los componentes se caen; fallos intermitentes. |

| Ancho de pista (Analógico) | > 8 mil (donde sea posible) | Reduce la resistencia y la susceptibilidad a variaciones menores de fabricación. | AOI (Inspección Óptica Automatizada) | Lecturas de sensor ruidosas. |

| Control de impedancia | ±10% o ±5% | Crítico para comunicaciones RS-485 o señales de radar RF. | TDR (Reflectometría en el Dominio del Tiempo) | Errores de comunicación; pérdida de paquetes de datos. |

| Acabado superficial | ENIG (Níquel Químico Oro por Inmersión) | Excelente planitud para SMT; resistente a la corrosión. | Fluorescencia de rayos X | HASL puede oxidarse en aire exterior hostil. |

| Enmascaramiento de vías | 100% tapado o enmascarado | Previene la entrada de humedad a través de las vías. | Visual / Sección transversal | Acumulación de agua dentro de las vías; corrosión. |

| Bucle antimanipulación | Pista continua en el perímetro | Detecta si los bordes de la placa están cortados o rotos. | Prueba de continuidad | Vulnerabilidad de seguridad; capacidad de derivación. |

| Puntos de prueba | Accesible sin desmontaje | Permite a los técnicos de campo calibrar la sensibilidad. | Verificación de la plantilla ICT | Altos costos de mantenimiento; calibración difícil. |

Pasos de implementación de la PCB de detección de cercas (puntos de control del proceso)

Siga estos pasos para pasar del concepto a una PCB de detección de vallas lista para el campo.

- Definir tipo y frecuencia del sensor: Determine si el sistema se basa en vibraciones de baja frecuencia (MEMS), frecuencias de audio (cable microfónico) o RF de alta frecuencia (PCB de detección de radar). Esto dicta la pila de capas.

- Seleccionar material laminado: Elija FR4 de alto Tg para sensores de vibración estándar. Para barreras de radar o microondas, seleccione materiales a base de PTFE de baja pérdida.

- Captura esquemática con protección: Incluya diodos TVS y tubos de descarga de gas en todas las líneas de E/S. Las sobretensiones por rayos son comunes en líneas de vallas largas.

- Diseño para inmunidad al ruido: Separe las masas de los sensores analógicos de las masas de la lógica digital. Utilice una topología de masa en estrella para evitar bucles de masa.

- Revisión DFM: Envíe los archivos Gerber a APTPCB para una verificación de Diseño para Fabricación. Verifique que los anillos anulares sean suficientes para el peso de cobre especificado.

- Fabricación de prototipos: Produzca un pequeño lote (5-10 unidades). Asegúrese de que el proceso de recubrimiento conforme de PCB se valide durante esta etapa.

- Pruebas de estrés ambiental (ESS): Someta los prototipos a ciclos térmicos (de -40°C a +85°C) y pruebas de vibración que imiten el movimiento de la valla.

- Calibración en campo: Instale las unidades en una valla de prueba. Ajuste la ganancia y la configuración del filtro para maximizar la probabilidad de detección (POD) mientras minimiza la tasa de falsas alarmas (FAR).

- Validación de manipulación: Verifique que la apertura de la carcasa o el corte de las pistas de la PCB de detección de manipulación active una alarma inmediata.

- Producción en masa: Bloquee la lista de materiales (BOM) y las instrucciones de ensamblaje. Asegúrese de que cada lote de producción se someta a una inspección óptica automatizada (AOI) y a pruebas en circuito (ICT).

Solución de problemas de la PCB de detección de vallas (modos de fallo y soluciones)

Cuando una PCB de detección de vallas falla en el campo, generalmente se manifiesta como falsas alarmas o zonas muertas.

Síntoma: Alta tasa de falsas alarmas (Viento/Lluvia)

- Causa: La ganancia es demasiado alta, o el nivel de ruido de la PCB es demasiado alto.

- Verificación: Mida la ondulación de la fuente de alimentación. Busque humedad que puentee las pistas.

- Solución: Mejore los condensadores de filtrado de la fuente de alimentación. Vuelva a aplicar el recubrimiento conforme si se encuentran huecos.

- Prevención: Utilice señalización diferencial para los sensores para cancelar el ruido de modo común.

Síntoma: Pérdida intermitente de señal

- Causa: Fatiga de la unión de soldadura debido a la vibración de la valla.

- Verificación: Inspeccione los componentes pesados (transformadores, condensadores grandes) en busca de uniones agrietadas.

- Solución: Vuelva a soldar y aplique unión adhesiva (estacado) a las piezas pesadas.

- Prevención: Especifique el estacado de componentes en el plano de ensamblaje.

Síntoma: Unidad inoperativa después de una tormenta

- Causa: Sobretensión por rayo o descarga electrostática (ESD).

- Verificación: Inspeccione los diodos TVS y los fusibles cerca del conector. Busque pistas quemadas.

- Solución: Reemplace los componentes de protección. Repare las pistas quemadas si las capas internas están intactas.

- Prevención: Actualizar la clasificación de protección contra sobretensiones; asegurar una correcta toma de tierra de la valla y la PCB.

Síntoma: Corrosión en las almohadillas

- Causa: Fallo del sellado de la carcasa o acabado superficial insuficiente.

- Verificación: Buscar residuos verdes/blancos en las almohadillas.

- Solución: Limpiar con IPA, reparar la soldadura y aplicar una capa gruesa de silicona.

- Prevención: Cambiar a acabado superficial ENIG y carcasas IP67 o IP68.

Síntoma: Puntos ciegos del radar

- Causa: Desajuste de impedancia o constante dieléctrica del laminado incorrecta.

- Verificación: Verificar el apilamiento y el ancho de la traza. Comprobar si el material del radomo (cubierta) está bloqueando la RF.

- Solución: Rediseñar la PCB con la impedancia controlada correcta.

- Prevención: Usar pruebas TDR durante la fabricación para validar la impedancia.

Síntoma: Alarma de manipulación atascada

- Causa: Traza rota en el bucle de manipulación o interruptor defectuoso.

- Verificación: Prueba de continuidad en el circuito de manipulación.

- Solución: Puentear la traza rota (temporal) o reemplazar el interruptor.

- Prevención: Ensanchar las trazas de manipulación para evitar microfracturas durante la manipulación.

Cómo elegir una PCB de detección de vallas (decisiones de diseño y compensaciones)

La selección de la arquitectura correcta depende del modelo de amenaza específico y del presupuesto.

Vibración/MEMS vs. PCB de detección de radar

- Vibración (MEMS): Ideal para detectar cortes o escaladas en vallas de malla. Menor costo. Requiere una PCB a intervalos regulares (nodos).

- Radar: Ideal para áreas abiertas o "vallas virtuales". La PCB de detección de radar es más cara debido a los materiales de alta frecuencia, pero cubre un volumen, no solo la tela de la valla.

Procesamiento distribuido vs. centralizado

- Distribuido (Nodos inteligentes): Cada PCB de detección de vallas tiene un microcontrolador (MCU) para procesar señales localmente.

- Ventajas: Escalable, un único punto de fallo no inutiliza todo el sistema.

- Desventajas: Mayor costo por nodo; más firmware que gestionar.

- Centralizado (Analizador): Las PCB de sensores simples envían señales analógicas en bruto a un analizador central.

- Ventajas: Nodos de sensor más baratos; inteligencia centralizada.

- Desventajas: Las señales analógicas se degradan en cables largos; un fallo central desactiva toda una zona.

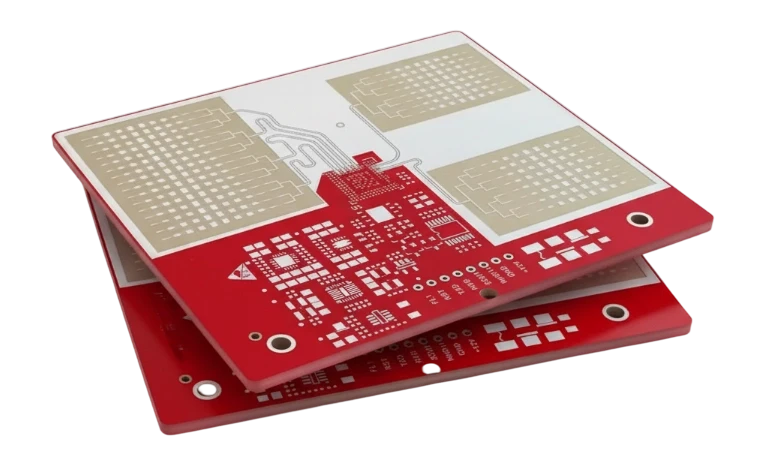

Rígido vs. Rígido-Flexible

- PCB rígida: Estándar para la mayoría de los sensores de vallas montados en cajas.

- Rígido-Flexible: Útil si el sensor necesita adaptarse a un poste de valla curvo o encajar en una carcasa compacta y cilíndrica. Consulte las capacidades de PCB rígido-flexible para geometrías complejas.

Preguntas frecuentes sobre las PCB de detección de vallas (costo, tiempo de entrega, defectos comunes, criterios de aceptación, archivos DFM)

P: ¿Cuál es el tiempo de entrega típico para un prototipo de PCB de detección de vallas? R: El tiempo de entrega estándar es de 5 a 7 días para las placas FR4. Para los diseños de PCB de detección de radar que utilizan materiales Rogers, espere de 10 a 15 días para la adquisición de materiales.

P: ¿Cuánto cuesta una PCB de detección de vallas? A: Un nodo de sensor de vibración simple (2 capas, FR4) cuesta entre 2 y 5 $ en volumen. Una placa de radar compleja (4 capas, Rogers/Hybrid) puede costar entre 20 y 50 $ por unidad, dependiendo del tamaño y los requisitos de chapado en oro.

P: ¿Qué pruebas se requieren para estas placas? R: Más allá de la prueba eléctrica estándar (abierto/cortocircuito), recomendamos TDR para la impedancia, pruebas de contaminación iónica (para prevenir la corrosión) y pruebas funcionales con entradas de sensor simuladas.

P: ¿Pueden fabricar PCB para sistemas de detección térmica? R: Sí. Los diseños de PCB de detección térmica a menudo requieren un núcleo metálico (MCPCB) o cobre pesado para disipar el calor del sensor o de la unidad de procesamiento.

P: ¿Qué archivos se necesitan para una revisión DFM? R: Archivos Gerber (RS-274X), archivos de perforación, netlist IPC, diagrama de apilamiento y dibujos de ensamblaje (pick-and-place). Especifique claramente las áreas de recubrimiento conforme.

P: ¿Cómo especifico el bucle de detección de manipulación? R: Incluya una capa o traza específica en sus archivos Gerber etiquetada como "Tamper Loop". Asegúrese de que recorra el perímetro de la placa y se conecte al circuito de detección.

P: ¿Cuál es el mejor acabado superficial para PCB de exteriores? R: Se prefiere ENIG sobre HASL. Es más plano para componentes de paso fino y más resistente a la oxidación antes de que se aplique el recubrimiento conforme.

P: ¿Cómo manejan las "falsas alarmas" desde la perspectiva de la fabricación de PCB? R: Nos centramos en la integridad de la señal. Al garantizar una impedancia consistente y planos de alimentación de bajo ruido, eliminamos el ruido inducido por el hardware, dejando solo el ajuste de software para manejar los factores ambientales.

P: ¿Soportan laminados de alta frecuencia para barreras de microondas? R: Sí, APTPCB almacena materiales de Rogers, Taconic e Isola adecuados para aplicaciones de radar de 24 GHz y 77 GHz.

P: ¿Cuáles son los criterios de aceptación para el recubrimiento conformado? R: Seguimos los estándares IPC-A-610 Clase 3 para el espesor y la cobertura del recubrimiento. Sin burbujas, vacíos o deshumectación en los terminales de los componentes críticos.

Glosario de PCB para detección de vallas (términos clave)

| Término | Definición | Contexto |

|---|---|---|

| PIDS | Sistema de Detección de Intrusiones Perimetrales | El sistema general donde se utiliza la PCB. |

| MEMS | Sistemas Micro-Electro-Mecánicos | Pequeños sensores en la PCB que detectan aceleración/vibración. |

| Triboeléctrico | Generación de carga por fricción | Un tipo de cable sensor procesado por la PCB. |

| Recubrimiento Conformado | Capa química protectora | Esencial para la impermeabilización de PCBs exteriores. |

| FAR | Tasa de Falsas Alarmas | La frecuencia de alarmas causadas por el viento, animales o ruido. |

| NAR | Tasa de Alarmas Molestas | Alarmas causadas por eventos no relacionados con intrusiones (similar a FAR). |

| POD | Probabilidad de Detección | La probabilidad de que la PCB identifique correctamente a un intruso. |

| Zona | Una sección específica de la valla | Una PCB suele monitorear 1 o 2 zonas. |

| Interruptor antisabotaje | Dispositivo electromecánico | Activa una alarma si se abre la carcasa del PCB. |

| Enmascaramiento | Ignorar patrones de señal específicos | Filtrado de software/hardware para ignorar el ruido de la lluvia. |

| Apilamiento híbrido | Capas de materiales mixtos | Combinación de FR4 y Rogers en una única PCB de detección de radar para ahorrar costes. |

| POE | Power over Ethernet | Método común para alimentar sensores de valla a través del cable de datos. |

Solicite un presupuesto para PCB de detección de vallas (revisión DFM + precios)

APTPCB ofrece servicios de fabricación especializados para electrónica de seguridad y defensa. Envíenos sus archivos de diseño para una revisión DFM exhaustiva que verifica la durabilidad en exteriores, el control de impedancia y la fabricabilidad.

Qué incluir en su solicitud:

- Archivos Gerber: Formato RS-274X.

- Plano de fabricación: Especifique el material (por ejemplo, FR4, Rogers), el peso del cobre y el acabado superficial.

- BOM de ensamblaje: Si se requiere PCBA.

- Requisitos especiales: Tipo de recubrimiento conforme, restricciones de impedancia o estándares de PCB para equipos de seguridad.

Conclusión: Próximos pasos para PCB de detección de vallas

El diseño de una PCB de detección de vallas requiere equilibrar una sensibilidad extrema con una protección ambiental robusta. Ya sea que esté construyendo un sistema basado en vibraciones, una PCB de detección de radar o una PCB de detección térmica, la calidad de fabricación impacta directamente en la seguridad de la instalación. Al seleccionar los materiales adecuados, aplicar reglas de diseño estrictas y utilizar protocolos de prueba robustos, se asegura de que su sistema detecte amenazas con precisión mientras minimiza las falsas alarmas. APTPCB está listo para apoyar su proyecto desde el prototipo hasta la producción en masa con fiabilidad de grado industrial.