Radar de Control de Fuego: definición, alcance y a quién va dirigida esta guía

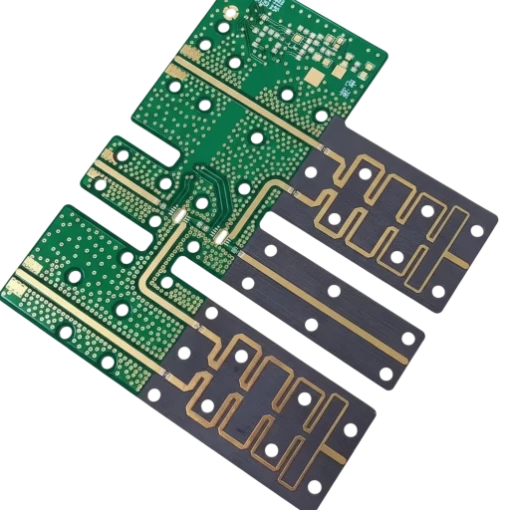

El Radar de Control de Fuego (FCR) representa el nivel más alto de precisión en los sistemas de detección por radiofrecuencia. A diferencia de los radares de búsqueda que escanean grandes volúmenes de espacio aéreo para detectar presencia, un Radar de Control de Fuego está diseñado para fijar un objetivo específico, rastrear continuamente su trayectoria y proporcionar datos de guía a un sistema de armas. Las placas de circuito impreso (PCB) dentro de estas unidades funcionan como la interfaz crítica entre las señales analógicas de alta frecuencia y el procesamiento digital, operando a menudo en frecuencias de banda X, Ku o Ka.

Esta guía está escrita para ingenieros de sistemas, diseñadores de hardware y líderes de adquisiciones responsables de la obtención de PCB para sistemas de seguimiento y guía. Va más allá de los parámetros básicos de las hojas de datos para abordar la capacidad de fabricación, la fiabilidad y la estabilidad de la cadena de suministro requeridas para aplicaciones de defensa e industriales de alta gama. Ya sea que esté desarrollando una PCB de radar AESA aerotransportado o una unidad de seguimiento terrestre, la realización física del circuito determina la precisión del sistema. En APTPCB (APTPCB PCB Factory), entendemos que el margen de error en estos sistemas es inexistente. Un desajuste menor de impedancia o una ligera variación en la constante dieléctrica puede resultar en errores de fase que degradan la capacidad del radar para resolver un objetivo. Este manual describe las decisiones de ingeniería específicas, las estrategias de mitigación de riesgos y los protocolos de validación necesarios para llevar un diseño de radar de control de tiro del prototipo a la producción sin comprometer el rendimiento.

Cuándo usar el radar de control de tiro (y cuándo un enfoque estándar es mejor)

Comprender el contexto operativo de su sistema de radar dicta la complejidad del proceso de fabricación de PCB; mientras que la vigilancia estándar requiere cobertura, el radar de control de tiro exige precisión.

Utilice las especificaciones del radar de control de tiro cuando:

- Se requiere bloqueo de objetivo: El sistema debe mantener un seguimiento continuo de un objeto en rápido movimiento con altas tasas de actualización.

- La estabilidad de fase es crítica: Está diseñando un sistema de antena de fase o AESA donde la formación de haces se basa en relaciones de fase precisas entre los elementos de la antena.

- La frecuencia de operación es alta: La aplicación opera en banda X (8-12 GHz) o superior, donde los materiales FR4 estándar causan una pérdida de señal inaceptable.

- La densidad térmica es alta: El sistema utiliza amplificadores de nitruro de galio (GaN) que generan un calor significativo en un espacio reducido, lo que requiere una gestión térmica avanzada como PCB de núcleo metálico o con inserciones de moneda.

- El entorno es hostil: La unidad se desplegará en entornos de alta vibración (aéreos/misiles) o de temperaturas extremas.

Opte por un enfoque de PCB de radar de vigilancia estándar o GPR cuando:

- La aplicación es de detección general: Solo necesita saber si un objeto está presente, no sus coordenadas exactas de solución de disparo.

- La frecuencia es baja: El sistema opera en banda L o S, donde los laminados FR4 de alta Tg estándar o de rendimiento medio son suficientes.

- El presupuesto es limitado: El costo de los laminados a base de PTFE y la perforación de profundidad controlada no se justifica para las necesidades de rendimiento de la aplicación.

- La latencia es tolerable: El sistema no requiere un cierre de bucle en tiempo real, a nivel de milisegundos, para la guía.

Especificaciones del radar de control de tiro (materiales, apilamiento, tolerancias)

Una vez que haya determinado que su proyecto requiere la precisión de un radar de control de tiro, el siguiente paso es definir las especificaciones rígidas que regirán la fabricación.

- Selección del material base:

- Utilice laminados de alta frecuencia con una pérdida dieléctrica extremadamente baja (Df < 0,0025). Las opciones comunes incluyen Rogers RO4350B, RO3003 o la serie Taconic TLY.

- Asegúrese de que la tolerancia de la constante dieléctrica (Dk) esté dentro de ±0,05 para mantener el control de la impedancia a altas frecuencias.

- Configuración de apilamiento híbrido:

- Combine materiales de RF costosos en las capas de señal con FR4 estándar de alta Tg en las capas digitales/de potencia para optimizar el costo y la integridad estructural.

- Utilice prepregs específicos que sean compatibles con ambos tipos de material para evitar la delaminación durante los ciclos de laminación.

- Rugosidad de la superficie del cobre:

- Especifique lámina de cobre VLP (Very Low Profile) o HVLP (Hyper Very Low Profile). A frecuencias de ondas milimétricas, el efecto pelicular hace que la rugosidad de la superficie sea un contribuyente significativo a la pérdida de inserción.

- Tolerancias de ancho y espaciado de las pistas:

- Requiera ±0,5 mil (±12,7 µm) o mejor para las pistas de señal de RF. Las tolerancias estándar de ±10% son a menudo insuficientes para líneas con impedancia adaptada en banda Ku o Ka.

- Estructura y chapado de las vías:

- Implemente vías ciegas y enterradas para reducir los stubs de señal que causan reflexiones.

- Para diseños de PCB de radar AESA, especifique microvías apiladas rellenas de cobre para maximizar la densidad y la conductividad térmica.

- Acabado superficial:

- Se prefiere la plata por inmersión o ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold). Proporcionan una superficie plana para el montaje de componentes y no tienen las pérdidas por efecto pelicular magnético del níquel asociadas con el ENIG estándar a frecuencias muy altas.

- Gestión térmica:

- Incruste monedas de cobre o use cobre pesado (2oz+) en las capas internas para la disipación de calor de los amplificadores de potencia.

- Se debe considerar la conductividad térmica del material dieléctrico; el PTFE relleno de cerámica a menudo ofrece un mejor rendimiento térmico que el PTFE puro.

- Registro de capas:

- Registro capa a capa objetivo de ±3 mils o mejor. La desalineación en líneas acopladas o parches de antena puede distorsionar el patrón de radiación.

- Máscara de soldadura:

- Utilice máscara de soldadura LPI (Liquid Photoimageable) con un estricto control de espesor. En algunas secciones de RF, la máscara de soldadura debe eliminarse por completo (pads definidos por máscara de soldadura vs. no definidos por máscara de soldadura) para evitar la carga dieléctrica.

- Control de impedancia:

- Especifique pares diferenciales de 50Ω de un solo extremo y 100Ω con una tolerancia de ±5% en lugar del ±10% estándar.

- Limpieza y contaminación iónica:

- Requiere resultados de pruebas de contaminación iónica por debajo de 1,56 µg/cm² equivalente de NaCl. Los residuos pueden causar migración electroquímica o fugas en circuitos sensibles de alta impedancia.

Riesgos de fabricación de radares de control de tiro (causas raíz y prevención)

Las especificaciones de alto rendimiento introducen riesgos de fabricación específicos que pueden conducir a fallas latentes en el campo; la comprensión de estas causas raíz permite una prevención proactiva.

- Riesgo: Inestabilidad de fase

- Causa raíz: Variaciones en la constante dieléctrica (Dk) en todo el panel de PCB o grabado inconsistente de los anchos de traza.

- Detección: Pruebas TDR (Time Domain Reflectometry) y VNA (Vector Network Analyzer) en cupones.

- Prevención: Utilice lámina de cobre "laminada" para mayor consistencia y especifique lotes de laminado con Dk controlada del proveedor de materiales.

- Riesgo: Delaminación en apilamientos híbridos

- Riesgo: Coeficiente de Expansión Térmica (CTE) no coincidente

- Causa Raíz: Coeficiente de Expansión Térmica (CTE) no coincidente entre las capas de RF basadas en PTFE y las capas digitales FR4 durante el reflujo.

- Detección: Pruebas de estrés térmico (flotación de soldadura) y análisis de microsección.

- Prevención: Seleccionar preimpregnados con temperaturas de curado y CTE que salven la brecha entre los materiales de núcleo disímiles.

- Riesgo: Vacíos de chapado en vías de alta relación de aspecto

- Causa Raíz: Flujo inadecuado de la solución de chapado en vías profundas y estrechas (relación de aspecto > 10:1).

- Detección: Análisis de sección transversal y pruebas de continuidad eléctrica.

- Prevención: Utilizar tecnología de chapado por pulsos y especificar una relación de aspecto máxima compatible con la capacidad del fabricante.

- Riesgo: Intermodulación Pasiva (PIM)

- Causa Raíz: Contaminantes microscópicos, cobre rugoso o materiales ferromagnéticos (como el níquel en ENIG) en la trayectoria de la señal.

- Detección: Equipo de prueba PIM.

- Prevención: Usar acabados superficiales no magnéticos (plata de inmersión) y asegurar procesos de limpieza química estrictos.

- Riesgo: Inestabilidad dimensional del PTFE

- Causa Raíz: El PTFE es blando y puede deformarse mecánicamente durante la perforación o el enrutamiento.

- Detección: Inspección CMM (Máquina de Medición por Coordenadas) de las ubicaciones de las características.

- Prevención: Usar compuestos de PTFE rellenos de cerámica que son mecánicamente más estables que el PTFE puro.

- Riesgo: Fuga térmica

- Causa Raíz: Transferencia de calor insuficiente de los chips GaN a través de la PCB al disipador de calor.

- Detección: Termografía durante las pruebas de encendido.

- Prevención: Implementar densas matrices de vías térmicas o "monedas" de cobre incrustadas directamente debajo de los componentes calientes.

- Riesgo: Efecto de la máscara de soldadura en la impedancia

- Causa Raíz: La máscara de soldadura añade una capa dieléctrica sobre las pistas, disminuyendo la impedancia y aumentando la pérdida.

- Detección: Pruebas de impedancia después de la aplicación de la máscara de soldadura.

- Prevención: Considerar la máscara de soldadura en el cálculo inicial del apilamiento o eliminar la máscara de las pistas de RF críticas.

- Riesgo: Absorción de humedad

- Causa Raíz: Algunos materiales laminados absorben humedad con el tiempo, cambiando Dk y Df.

- Detección: Pruebas de humedad.

- Prevención: Hornear las placas antes del ensamblaje y almacenarlas en paquetes sellados al vacío con desecantes.

Validación y aceptación del radar de control de fuego (pruebas y criterios de aprobación)

Para asegurar que las PCBs fabricadas cumplan con los estrictos requisitos de un sistema de radar de control de fuego, es esencial un plan de validación robusto con criterios claros de aprobación/rechazo.

- Análisis de microsección:

- Objetivo: Verificar el apilamiento interno, el espesor del chapado y la calidad de las vías.

- Método: Seccionamiento transversal de cupones de calidad del borde del panel.

- Criterios: El espesor del cobre cumple con IPC Clase 3 (por ejemplo, promedio de 25µm en el orificio); sin grietas en "rodilla"; espesor dieléctrico dentro de ±10%.

- Verificación de impedancia:

- Prueba de integridad de la señal:

- Objetivo: Confirmar los parámetros de integridad de la señal.

- Método: Pruebas TDR en cupones de prueba que representan trazas críticas.

- Criterios: La impedancia medida debe estar dentro de ±5% del valor de diseño (por ejemplo, 50Ω ± 2.5Ω).

- Prueba de estrés térmico:

- Objetivo: Asegurar la integridad estructural bajo el calor de la soldadura.

- Método: Prueba de flotación de soldadura a 288°C durante 10 segundos (ciclos repetidos).

- Criterios: Sin delaminación, ampollas o levantamiento de la almohadilla visible bajo un aumento de 10x.

- Prueba de contaminación iónica:

- Objetivo: Prevenir la corrosión y las fugas eléctricas.

- Método: Pruebas ROSE (Resistividad del Extracto de Solvente).

- Criterios: Niveles de contaminación < 1,56 µg/cm² equivalente de NaCl.

- Prueba de soldabilidad:

- Objetivo: Asegurar que las almohadillas aceptarán la soldadura de forma fiable durante el ensamblaje.

- Método: Prueba de inmersión y observación o prueba de equilibrio de humectación.

- Criterios: >95% de cobertura de la almohadilla con un recubrimiento de soldadura liso y continuo.

- Inspección dimensional:

- Objetivo: Verificar el ajuste mecánico y las dimensiones del parche de la antena.

- Método: Medición CMM u óptica.

- Criterios: Dimensiones dentro de las tolerancias especificadas (típicamente ±0,1mm para el contorno, más estrictas para las características de RF).

- Continuidad eléctrica y aislamiento:

- Objetivo: Detectar aperturas y cortocircuitos.

- Método: Prueba de sonda volante o lecho de agujas a alto voltaje.

- Criterios: 100% de aprobación; resistencia de aislamiento > 100 MΩ.

- Pruebas de intermodulación (Opcional pero recomendado):

- Objetivo: Verificar el bajo rendimiento PIM para rutas de transmisión de alta potencia.

- Método: Prueba PIM de dos tonos.

- Criterios: Productos PIM por debajo de -150 dBc (dependiendo de la especificación del sistema).

- Medición del espesor del acabado superficial:

- Objetivo: Asegurar que el acabado sea lo suficientemente grueso para la protección pero lo suficientemente delgado para RF.

- Método: Fluorescencia de rayos X (XRF).

- Criterios: Espesor de plata de inmersión 0,15-0,4 µm; capas ENEPIG dentro de la especificación.

Lista de verificación de calificación de proveedores de radares de control de tiro (RFQ, auditoría, trazabilidad)

Seleccionar al socio adecuado es tan crítico como el diseño mismo. Utilice esta lista de verificación para evaluar a los proveedores potenciales para proyectos de radares de control de tiro.

Entradas de RFQ (Lo que debe proporcionar)

- Archivos Gerber completos (RS-274X o ODB++) con una denominación clara de las capas.

- Plano de fabricación que especifique los requisitos de IPC Clase 3.

- Referencias de hojas de datos de materiales (serie de laminado específica, no solo "FR4").

- Diagrama de apilamiento con espesores dieléctricos y pesos de cobre definidos.

- Tabla de control de impedancia que vincule los anchos/capas de las pistas con los ohmios objetivo.

- Tabla de perforación que distinga entre orificios chapados y no chapados.

- Especificación del acabado superficial (por ejemplo, plata de inmersión).

- Requisitos de panelización para la eficiencia del ensamblaje.

- Requisitos especiales (por ejemplo, chapado de bordes, avellanado, vías rellenas).

- Expectativas de volumen y plazos de entrega (prototipo vs. producción).

Prueba de Capacidad (Lo que deben demostrar)

- Experiencia en la fabricación de apilamientos híbridos (RF + FR4).

- Capacidad para manipular materiales PTFE blandos sin distorsión mecánica.

- Equipo para pruebas e informes de impedancia de ±5%.

- Capacidad de perforación láser para microvías (si se utiliza HDI).

- Capacidad de grabado por plasma para desmanchar orificios de PTFE.

- Inspección Óptica Automatizada (AOI) para capas internas y externas.

- Capacidad de inspección por rayos X para verificación de registro.

- Perforación/enrutamiento de profundidad controlada para placas con cavidades.

Sistema de Calidad y Trazabilidad (Cómo gestionan el riesgo)

- Certificación ISO 9001 y AS9100 (Aeroespacial).

- Sistema de trazabilidad de materiales (¿pueden rastrear una placa hasta el lote de laminado?).

- Certificación UL para la combinación específica de apilamiento/material.

- Programa de calibración documentado para equipos de prueba (TDR, CMM).

- Proceso para el manejo de Órdenes de Cambio de Ingeniería (ECOs).

- Implementación del Control Estadístico de Procesos (SPC) para parámetros clave.

Control de Cambios y Entrega (Cómo aseguran la coherencia)

- Política de "No cambios sin aprobación previa" (crítico para RF).

- Estándares de embalaje (sellado al vacío, tarjetas indicadoras de humedad).

- Formato de informe de Inspección del Primer Artículo (FAI).

- Plan de recuperación ante desastres para interrupciones de la cadena de suministro.

- Historial de rendimiento de entrega a tiempo.

- Disponibilidad de soporte técnico para revisiones DFM (Diseño para Fabricación).

Cómo elegir un radar de control de tiro (compensaciones y reglas de decisión)

El diseño de un radar de control de tiro implica equilibrar el rendimiento, el costo y la fabricabilidad. Aquí están las compensaciones clave a considerar.

- Frecuencia vs. Costo del material:

- Regla: Si opera por debajo de 2 GHz, el FR4 estándar puede ser suficiente. Si opera por encima de 5 GHz (banda C y superior), debe elegir laminados de PTFE o de hidrocarburos rellenos de cerámica. El costo del material es más alto, pero la integridad de la señal no es negociable.

- Apilamiento híbrido vs. RF puro:

- Regla: Si la placa tiene una lógica de control digital compleja y un front-end de RF simple, elija un apilamiento híbrido. Reduce el costo al usar FR4 para capas no críticas. Si toda la placa es de distribución de señal de alta frecuencia, elija un apilamiento de RF puro para evitar problemas de desajuste de CTE.

- Acabado superficial: ENIG vs. Plata por inmersión:

- Regla: Si la vida útil y la soldabilidad son las únicas preocupaciones, ENIG es estándar. Sin embargo, para el radar de control de tiro, si la pérdida de inserción es crítica, elija Plata por inmersión o ENEPIG. La capa de níquel en ENIG causa pérdidas magnéticas a altas frecuencias.

- HDI vs. Agujero pasante:

- Regla: Si está diseñando una PCB de radar AESA compacta con BGAs de paso fino, elija HDI (High Density Interconnect). Si el espacio lo permite y la densidad de componentes es baja, opte por el Through-Hole para reducir la complejidad y el costo de fabricación.

- Resistencias integradas vs. Componentes discretos:

- Regla: Si el espacio es extremadamente limitado y las rutas de señal deben ser cortas, elija componentes pasivos integrados. De lo contrario, use componentes discretos para una reparación más fácil y un menor costo de la placa.

- PCB de radar terrestre vs. Aéreo:

- Regla: Si el sistema es aéreo, priorice el peso y la resistencia a las vibraciones (núcleos más delgados, materiales flexibles). Si es una PCB de radar terrestre, priorice la masa térmica y la rigidez (cobre más grueso, núcleos metálicos).

Preguntas frecuentes sobre PCB de radar de control de fuego (costo, plazo de entrega, archivos DFM, materiales, pruebas)

P: ¿Cómo se compara el costo de una PCB de radar de control de fuego con una PCB estándar? R: Espere que los costos sean de 3 a 10 veces más altos que los de las placas FR4 estándar. Esta prima se debe a los costosos laminados de RF (Rogers/Taconic), los complejos ciclos de laminación híbrida, los requisitos de tolerancia más estrictos (impedancia de ±5 %) y las rigurosas pruebas IPC Clase 3.

P: ¿Cuál es el plazo de entrega típico para la fabricación de PCB de radar de control de fuego? R: El plazo de entrega estándar es de 15 a 20 días hábiles. Las opciones de entrega rápida (5 a 10 días) son posibles, pero dependen de la disponibilidad del material; los laminados de RF especializados a menudo tienen largos plazos de adquisición si no están en stock. Q: ¿Qué archivos DFM específicos se necesitan para una cotización de un radar de control de tiro? A: Más allá de los Gerbers estándar, debe proporcionar un dibujo detallado del apilamiento que especifique los tipos de material exactos (por ejemplo, Rogers RO4350B 10mil), una tabla de perforación con relaciones de aspecto y una tabla de impedancia. Los archivos STEP 3D son útiles para verificar el ajuste de cavidades o disipadores de calor.

Q: ¿Puedo usar FR4 estándar para la sección digital de un radar de control de tiro? A: Sí, este es el enfoque estándar de "apilamiento híbrido". Reduce significativamente el costo y mejora la rigidez mecánica. Sin embargo, el fabricante debe tener experiencia en la unión de materiales FR4 y PTFE para evitar la delaminación.

Q: ¿Qué pruebas son obligatorias para los criterios de aceptación de un radar de control de tiro? A: Las pruebas obligatorias suelen incluir el 100% de continuidad eléctrica, pruebas de impedancia TDR en cupones, análisis de microsecciones para la calidad del chapado y pruebas de contaminación iónica. Los pedidos de alta fiabilidad también pueden requerir pruebas de choque térmico o de rodaje.

Q: ¿Cómo elijo entre materiales Rogers y Taconic para mi PCB de radar? A: Ambos ofrecen un excelente rendimiento de alta frecuencia. La elección a menudo se reduce a la disponibilidad y a las necesidades específicas de Dk/Df. La serie Rogers RO4000 es popular por su procesabilidad similar al FR4, mientras que Taconic ofrece opciones de PTFE especializadas para aplicaciones de microondas específicas.

Q: ¿Cuál es el impacto de la rugosidad del cobre en el rendimiento de un radar de control de tiro? R: A frecuencias superiores a 10 GHz, el cobre rugoso aumenta la resistencia efectiva debido al efecto pelicular, lo que provoca una mayor pérdida de inserción. Especificar cobre VLP (Very Low Profile) o HVLP es crucial para mantener la intensidad de la señal.

P: ¿Es diferente una PCB de radar Doppler de una PCB de radar de control de tiro? R: El radar Doppler se centra en la medición de la velocidad y puede ser simple (como los abridores de puertas automáticos). El radar de control de tiro a menudo incluye procesamiento Doppler, pero añade capacidades de seguimiento y guía precisas, lo que requiere especificaciones de PCB y estándares de fiabilidad mucho más estrictos.

Recursos para el radar de control de tiro (páginas y herramientas relacionadas)

- Soluciones de PCB para la industria aeroespacial y de defensa – Explore nuestras capacidades y certificaciones específicas para la fabricación de electrónica de grado de defensa.

- Fabricación de PCB de alta frecuencia – Profundice en el procesamiento de materiales de RF y los matices técnicos de la integridad de la señal de alta velocidad.

- Guía de materiales de PCB Rogers – Comprenda las propiedades específicas de los laminados Rogers y por qué son el estándar de la industria para aplicaciones de radar.

- Tecnología PCB HDI – Aprenda cómo la tecnología de interconexión de alta densidad (HDI) permite la miniaturización requerida para los módulos de radar AESA modernos.

- Capacidades de PCB de microondas – Revise nuestros parámetros técnicos para circuitos de microondas, incluyendo opciones de tolerancia y acabado superficial.

Solicite una cotización para el radar de control de tiro (revisión DFM + precios)

¿Listo para llevar su diseño a producción? APTPCB ofrece una revisión DFM exhaustiva para identificar posibles problemas de integridad de la señal o de fabricabilidad antes de que se comprometa con la fabricación.

Obtenga una cotización para su proyecto de radar de control de tiro

Para la revisión DFM y los precios más precisos, por favor incluya:

- Archivos Gerber: Formato RS-274X u ODB++.

- Detalles del apilamiento: Requisitos específicos del material (por ejemplo, Rogers 4350B) y orden de las capas.

- Dibujo de fabricación: Incluyendo tolerancias, tabla de perforación y clase IPC.

- Requisitos de prueba: Especificaciones de impedancia, puntos TDR y cualquier necesidad especial de validación.

- Volumen: Cantidad de prototipos y volumen de producción estimado.

Conclusión: Próximos pasos para el radar de control de tiro

Los sistemas de radar de control de tiro exigen un socio de fabricación que trate cada micra de tolerancia como un parámetro de misión crítico. Desde la selección de los materiales de baja pérdida adecuados hasta la ejecución de un apilamiento híbrido impecable, la PCB es la base de la precisión de seguimiento de su sistema. Siguiendo las especificaciones, las estrategias de mitigación de riesgos y los pasos de validación descritos en este manual, puede asegurarse de que su hardware de radar funcione de manera fiable en el campo. Cuando esté listo para validar su diseño o escalar la producción, nuestro equipo de ingeniería está aquí para respaldar sus requisitos de misión crítica.