Índice

- El Contexto: Qué hace desafiante la fabricación de PCB flexibles

- Las Tecnologías Centrales (Qué las hace funcionar realmente)

- Vista del Ecosistema: Tarjetas / Interfaces / Pasos de fabricación relacionados

- Comparación: Opciones comunes y lo que se gana / pierde

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de proceso)

- El Futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

- Solicitar un Presupuesto / Revisión DFM para fabricante de PCB flexibles (Qué enviar)

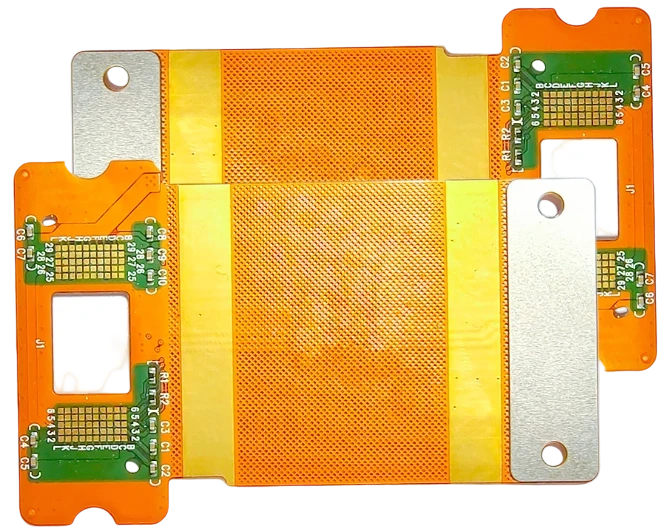

- Conclusión Para APTPCB (Fábrica de PCB APTPCB), un PCB flexible "bueno" se define por algo más que la continuidad eléctrica. Representa un equilibrio entre la resistencia mecánica – soportar millones de ciclos de flexión – y el rendimiento de fabricación. Una fabricación de alta calidad garantiza que las aberturas de la cubierta protectora se alineen perfectamente con las almohadillas y que la impedancia se mantenga constante a pesar de las finas capas dieléctricas.

Aspectos destacados

- Ciencia de materiales: La diferencia crítica entre laminados con adhesivo y sin adhesivo para la integridad de la señal y la flexibilidad.

- Refuerzo mecánico: Cómo aplicar correctamente refuerzos de FR4, poliamida o acero sin crear puntos de concentración de tensiones.

- Control de proceso: Gestionar la inestabilidad dimensional de la poliamida durante el procesamiento húmedo y la laminación a alta temperatura.

- Dinámico vs Estático: Adaptar la estructura granular del cobre (recocido laminado vs electrodepositado) al perfil de movimiento de la aplicación.

El Contexto: Qué hace que la fabricación de PCB flexibles sea un desafío

Los circuitos impresos flexibles (FPC) introducen variables que no existen en el mundo de los PCB rígidos. El principal desafío es el material mismo. La poliamida (PI) es higroscópica y dimensionalmente inestable en comparación con el FR4. Se expande y contrae significativamente durante el grabado, el plateado y la laminación. Un fabricante debe predecir este movimiento y aplicar factores de compensación al arte final; de lo contrario, las vías no se alinearán con las almohadillas y las aberturas de la cubierta protectora se desplazarán. Además, la manipulación física de materiales tan delgados como 12 µm o 25 µm requiere sistemas de transporte especializados. El equipo transportador estándar utilizado para placas rígidas puede rasgar o arrugar las láminas flexibles delgadas. Los fabricantes deben utilizar placas guía o marcos especializados para guiar el flex a través de los baños químicos.

La presión de costos a menudo entra en conflicto con la fiabilidad. Los ingenieros pueden especificar laminados adhesivos de menor costo, pero estos adhesivos pueden ablandarse durante el reflujo, lo que provoca fallas en los anillos de soldadura o problemas de expansión en el eje Z. Comprender estas compensaciones es el primer paso para una adquisición exitosa.

Las tecnologías centrales (Lo que realmente hace que funcione)

Para producir un circuito flexible fiable, un fabricante se basa en varias tecnologías centrales que difieren de la fabricación rígida estándar.

Laminados de cobre sin adhesivo (FCCL): Las aplicaciones de alta fiabilidad ahora favorecen los materiales sin adhesivo donde el cobre se pulveriza o funde directamente sobre el polimida. Esto elimina la capa adhesiva acrílica, reduciendo el espesor y mejorando el rendimiento térmico. Es esencial para diseños de impedancia controlada porque la constante dieléctrica es más uniforme.

- Ver más en Flex PCB Capabilities.

Laminación de cubierta (Coverlay): En lugar de máscara de soldadura líquida, los PCB flexibles utilizan "Coverlay" (cubierta) – una capa de polimida con un respaldo adhesivo. Esto no se imprime; es una lámina sólida que debe ser pretaladrada o cortada con láser y luego alineada (registrada) con el patrón de cobre. El proceso de laminación requiere perfiles precisos de presión y temperatura para garantizar que el adhesivo fluya lo suficiente para sellar las trazas (encapsulación) pero no tanto que se desborde sobre las almohadillas.

Imagen directa por láser (LDI) y corte láser: El enrutado mecánico induce tensión y puede dejar rebabas en la polimida blanda. Los fabricantes avanzados utilizan láseres UV para cortar el contorno (perfilado) y crear microvías. El corte láser proporciona bordes libres de tensión, lo cual es crítico para aplicaciones flexibles dinámicas donde las microgrietas del borde pueden propagarse hasta fracturar las trazas.

Plateado selectivo: Las placas flexibles a menudo requieren oro suave o ENIG (Níquel Químico / Oro de Inmersión) para conexión por cableado o resistencia a la corrosión. Sin embargo, platear todo el panel puede hacer que el cobre se vuelva quebradizo. Los fabricantes pueden utilizar plateado por botones o enmascaramiento selectivo para mantener dúctiles las áreas de flexión dinámica mientras se endurecen los dedos de contacto.

- Explora las Opciones de materiales para PCB.

Vista del ecosistema: Placas / Interfaces / Pasos de fabricación relacionados

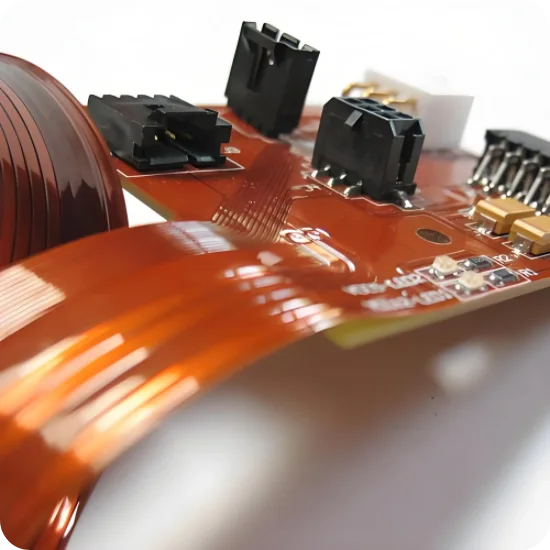

Un PCB flexible rara vez existe de forma aislada. Suele ser parte de un conjunto electromecánico más grande.

Integración Rígido-Flexible: La evolución natural del flex es el PCB Rigid-Flex. Aquí, las capas flexibles penetran las secciones rígidas, eliminando por completo los conectores. Esto mejora la fiabilidad pero complica la fabricación, ya que el fabricante debe gestionar dos conjuntos de materiales diferentes (FR4 y PI) con diferentes tasas de expansión térmica en un único ciclo de laminación.

Consideraciones para el Ensamblaje (PCBA): Para el Ensamblaje de PCB Flexibles y Rigid-Flex, la flexibilidad que es una ventaja en el producto final se convierte en una desventaja durante el ensamblaje con tecnología de montaje superficial (SMT). El circuito flexible no puede sostenerse por sí mismo en una cinta transportadora. Requiere un palé portador dedicado o una plantilla para mantenerlo plano durante la impresión de la pasta de soldar y la colocación de componentes. Si el fabricante no diseña estas plantillas correctamente, la placa se deformará durante el refusión, causando juntas abiertas o efecto "tombstoning".

Interfaces de Conectores: Los PCB flexibles a menudo terminan en conectores ZIF (Fuerza de Inserción Cero). Esto requiere un control preciso del espesor total en los "dedos" (contactos). Los fabricantes deben adherir un refuerzo (generalmente de PI o FR4) debajo del área de contacto para cumplir con la tolerancia de espesor específica del conector (por ejemplo, 0,3 mm ±0,03 mm).

Comparación: Opciones comunes y lo que ganas / pierdes

Al especificar un PCB flexible, se enfrenta a varias opciones binarias. Las decisiones que tome sobre materiales y estructura dictan directamente la flexibilidad, la resistencia térmica y el costo de la placa.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Cobre Recocido Laminado (RA) vs. Cobre Depositado Electrolíticamente (ED) | El cobre RA tiene una estructura granular horizontal esencial para la flexión dinámica. El cobre ED es más barato pero propenso a grietas por fatiga en partes móviles. |

| Laminado sin adhesivo vs. con adhesivo | El sin adhesivo permite placas más delgadas, mejor estabilidad dimensional y mayores índices de temperatura. El basado en adhesivo es de menor costo pero más grueso. |

Elegir el Acabado superficial correcto también es crucial. ENIG es estándar, pero para aplicaciones que requieren flexibilidad extrema, OSP (Preservador Orgánico de la Soldabilidad) o Estaño por Inmersión podrían ser preferidos para evitar la naturaleza quebradiza del niquelado en el área de flexión.

Pilares de Confiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Proceso)

La confiabilidad en los PCB flexibles se rige por la integridad mecánica y la consistencia eléctrica.

Integridad de la señal: Mantener la impedancia en una placa flexible es difícil. Las capas dieléctricas son muy delgadas (a menudo 1-2 mils), lo que significa que los anchos de traza deben ser estrechos para lograr una impedancia de 50Ω o 100Ω. Una variación de solo 0,5 mils en el ancho de la traza puede causar un desajuste de impedancia significativo. Los fabricantes deben utilizar equipos de grabado precisos y a menudo emplean "sombreado" (hatching) en los planos de tierra para mantener la flexibilidad mientras proporcionan blindaje.

Gestión Térmica: La poliamida tiene excelentes propiedades térmicas, pero los adhesivos utilizados en las cubiertas (coverlays) no. Durante el reflow sin plomo (260°C), la humedad atrapada en la poliamida puede convertirse en vapor y causar deslaminación (efecto "palomitas"). Hornear las placas flexibles antes del ensamblaje es un paso obligatorio de Control de Calidad.

Criterios de Aceptación: Un plan de calidad robusto incluye pruebas específicas para circuitos flexibles:

| Parámetro de Prueba | Criterio de Aceptación Típico | Por qué es importante |

|---|---|---|

| Resistencia al Pelado | > 0,8 N/mm (IPC-TM-650) | Asegura que las trazas no se despeguen durante la soldadura o el flexionamiento. |

| Resistencia a la Flexión | > 100,000 ciclos (Dinámico) | Verifica la estructura granular del cobre y el diseño del apilado. |

| Alineación de la Cubierta | ± 0,15mm | La desalineación cubre las almohadillas o expone trazas adyacentes. |

| Estabilidad Dimensional | < 0,1% contracción/expansión | Crítico para la alineación de conectores y el ensamblaje automatizado. |

El Futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

La demanda de wearables, dispositivos plegables e implantes médicos está impulsando la tecnología flexible hacia una mayor densidad e integración. Nos estamos alejando del simple "reemplazo de cables" hacia placas lógicas multicapa complejas que resultan ser flexibles.

Trayectoria de Rendimiento a 5 Años (Ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Dirección a 5 años | Por qué es importante |

|---|---|---|---|

| Traza/Espacio Mín. | 3mil / 3mil | < 1.5mil (mSAP) | Necesario para la fijación directa de chips e interconexiones de alta densidad en wearables. |

| Número de capas | 1-4 capas | 6-10+ capas (HDI) | Enrutamiento complejo para teléfonos inteligentes y sensores de imágenes médicas. |

| Tecnología de vías | Mecánicas / Láser ciegas | Microvías apiladas / Any-Layer | Permite una miniaturización extrema y flexibilidad en el enrutamiento del eje Z. |

Esta evolución requiere técnicas avanzadas de HDI PCB aplicadas a sustratos flexibles, incluidos los procesos semiaditivos (mSAP) para lograr líneas ultra finas.

Solicitar un presupuesto / Revisión DFM para fabricante de PCB flexibles (Qué enviar)

Para obtener un presupuesto preciso y una revisión DFM significativa de APTPCB, su paquete de datos debe ser específico. Los requisitos vagos conducen a suposiciones que pueden comprometer la flexibilidad.

- Archivos Gerber: Formato estándar RS-274X.

- Planos de refuerzos: Marque claramente las ubicaciones y los materiales (FR4, PI, Acero) en una capa mecánica separada.

- Diagrama de Apilamiento (Stackup): Especifique el espesor total, el peso del cobre y el espesor del cubrejuntas (coverlay).

- Tipo de Aplicación: Indique claramente si es "Dinámica" (movimiento continuo) o "Estática" (se dobla para instalar).

- Acabado Superficial: El ENIG es estándar, pero especifique si se requiere unión por alambre (wire bonding).

- Requisitos de Impedancia: Liste los ohmios objetivo y las capas de referencia.

- Cantidad: Prototipo vs Producción en masa afecta el método de fabricación de la herramienta (Láser vs Troquel).

- Radio de Curvatura: Si se conoce, proporcione el radio de curvatura mínimo para verificar la idoneidad del material.

Conclusión

Seleccionar un fabricante de PCB flexibles es una decisión estratégica que impacta la viabilidad mecánica de su producto. Requiere navegar por compensaciones entre la ductilidad del cobre, los límites térmicos del adhesivo y las tolerancias de fabricación. Un diseño exitoso no es solo uno que pasa las pruebas eléctricas, sino uno que sobrevive a la realidad física de su entorno de aplicación.

Al involucrar al equipo de ingeniería desde el principio —definiendo el radio de curvatura, las ubicaciones de los refuerzos y los requisitos dinámicos— puede eliminar puntos de falla antes de que comience la fabricación. Ya sea para una tira de sensor estática o una bisagra robótica de alto ciclo, el proceso de fabricación correcto garantiza que su circuito flexible funcione de manera confiable durante toda la vida útil del producto.