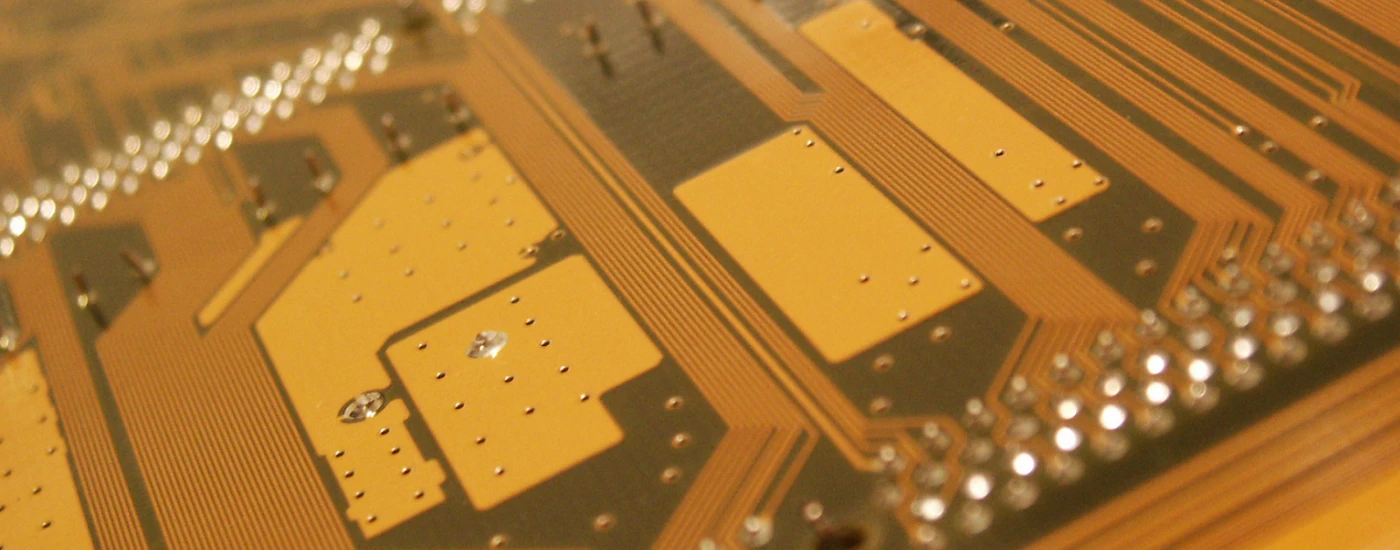

La fabricación exitosa de PCB flexibles requiere un cambio fundamental de mentalidad con respecto al diseño de placas rígidas. A diferencia del FR4, los circuitos flexibles (FPC) se basan en sustratos de Poliamida (PI) que introducen desafíos únicos en cuanto a estabilidad dimensional, absorción de humedad y gestión del estrés mecánico. Los ingenieros deben tener en cuenta la contracción del material durante la laminación y asegurarse de que la estructura del grano de cobre se alinee con la dirección de la flexión para evitar fallas por fatiga.

En APTPCB (Fábrica de PCB APTPCB), observamos que la mayoría de las fallas de los circuitos flexibles no provienen del proceso de fabricación en sí, sino de decisiones de diseño que ignoran las limitaciones físicas de los dieléctricos delgados. Esta guía proporciona las especificaciones técnicas, los pasos del proceso y los protocolos de validación necesarios para producir PCB flexibles confiables para aplicaciones dinámicas y estáticas.

Fabricación de PCB flexibles: respuesta rápida (30 segundos)

- La selección de materiales es crítica: Utilice cobre recocido laminado (RA) para aplicaciones de flexión dinámica; el cobre electrodepositado (ED) solo es aceptable para diseños estáticos (de instalación fija).

- Reglas del radio de curvatura: Adhiérase estrictamente a las reglas del radio de curvatura de PCB flexibles. Mantenga un radio mínimo de 6x el espesor para curvaturas estáticas y aproximadamente 10x-20x para flexión dinámica para evitar el endurecimiento por trabajo y el agrietamiento.

- Coverlay vs. Máscara de soldadura: Prefiera el coverlay de poliimida para flexibilidad y resistencia dieléctrica. Utilice la máscara de soldadura flexible solo para áreas de componentes de alta densidad donde el ancho de la red del coverlay sea insuficiente.

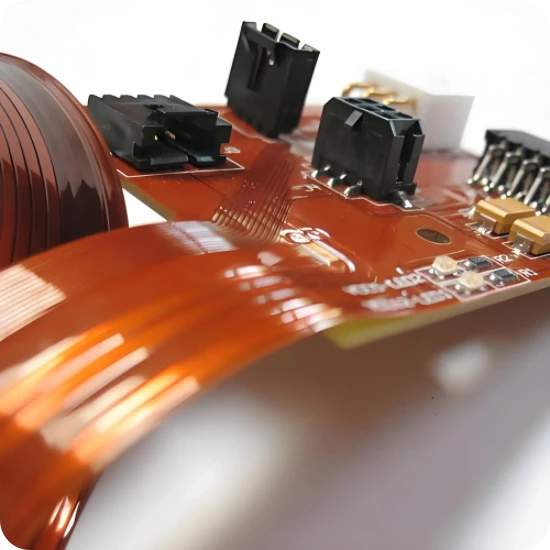

- Estrategia de refuerzo: Aplique refuerzos de FR4 o poliimida debajo de los componentes y conectores para evitar fracturas en las uniones de soldadura; el área flexible debe permanecer libre de refuerzos.

- Estabilidad dimensional: Los materiales flexibles se encogen y estiran durante el procesamiento. Diseñe con tolerancias más holgadas (±0,05 mm a ±0,10 mm) en comparación con las placas rígidas.

- Las lágrimas son obligatorias: Siempre añada lágrimas a las interfaces pad-pista para reducir la concentración de estrés y prevenir grietas durante la expansión térmica o la flexión mecánica.

Cuándo se aplica la fabricación de PCB flexibles (y cuándo no)

Comprender los requisitos mecánicos del ensamblaje final determina si se requiere una solución puramente flexible o rígido-flexible.

Cuándo usar la fabricación de PCB flexibles:

- Movimiento dinámico: El dispositivo requiere movimiento continuo, como cabezales de impresión, unidades de disco o bisagras de dispositivos portátiles.

- Empaquetado 3D: El circuito debe plegarse en formas complejas para encajar dentro de carcasas compactas (cámaras, audífonos).

- Reducción de peso: Aplicaciones aeroespaciales o de drones donde la eliminación de arneses de cables pesados y conectores es una prioridad.

- Resistencia a la vibración: La baja masa y la ductilidad de los circuitos flexibles los hacen más fiables que las placas rígidas en entornos de alta vibración.

- Interconexiones de alta densidad: Reemplazo de cables planos voluminosos con trazas grabadas de paso fino.

Cuándo NO usarlo:

- Soporte de carga: Las PCB flexibles no pueden soportar componentes pesados (transformadores, condensadores grandes) sin una rigidez extensa, lo que anula el beneficio de costo.

- Distribución de energía de alta corriente: Aunque existen flex de cobre grueso, la gestión térmica es difícil debido al dieléctrico delgado; las placas rígidas o las barras colectoras suelen ser mejores.

- Bienes de consumo de costo ultra bajo: Si un arnés de cables simple o una placa FR4 estándar es suficiente, la fabricación de flex es típicamente 2-3 veces más cara debido a los costos de material y manipulación.

- Grandes superficies planas: Usar material flexible para una placa base grande y plana es ineficiente; use PCB rígidas para la lógica principal y flex solo para las interconexiones.

Reglas y especificaciones de fabricación de PCB flexibles (parámetros clave y límites)

Los siguientes parámetros definen los límites de la fabricación de PCB flexibles manufacturables. Ignorar esto a menudo conduce a pérdidas de rendimiento o fallas en el campo.

| Regla | Valor/Rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Mín. Traza/Espacio | 3mil / 3mil (0.075mm) | Los materiales flexibles son más difíciles de grabar con precisión debido a la inestabilidad dimensional. | AOI (Inspección Óptica Automatizada). | Cortocircuitos, aperturas o desajustes de impedancia. |

| Anillo anular | Mínimo 4mil (0,10mm) más grande que el orificio | El movimiento del material durante la laminación causa desalineación. | Revisión CAM del tamaño de la almohadilla frente al tamaño del taladro. | Rotura (taladro golpeando el borde de la almohadilla), circuitos abiertos. |

| Radio de curvatura (dinámico) | > 10x - 20x Grosor de la placa | Previene la fatiga del cobre y el endurecimiento por trabajo durante movimientos repetidos. | Simulación CAD o prueba de flexión física. | Agrietamiento del conductor después de ciclos limitados. |

| Radio de curvatura (estático) | > 6x Grosor de la placa | Previene la fractura inmediata durante el plegado de instalación. | Restricciones mecánicas CAD. | Fractura del cobre durante la instalación del ensamblaje. |

| Malla de Coverlay | Mínimo 6mil (0,15mm) | Las tiras estrechas de adhesivo de coverlay no se adhieren bien y pueden levantarse. | Verificación DFM de las aberturas del coverlay. | Delaminación del coverlay o flujo de adhesivo sobre las almohadillas. |

| Solapamiento del rigidizador | Solapar el coverlay por 10-20mil | Previene un punto de concentración de estrés (punto débil) en el borde del rigidizador. | Revisión del dibujo de apilamiento. | Fractura de la pista exactamente en el borde del rigidizador. |

| Chapado de la almohadilla | ENIG u Oro blando | El oro duro es quebradizo y se agrieta; el HASL es demasiado irregular para el flex. | Fluorescencia de Rayos X (XRF). | Agrietamiento del acabado superficial o mala soldabilidad. |

| Lágrimas | Requerido en todas las almohadillas | Distribuye el estrés mecánico en la unión de la pista y la almohadilla. | Inspección visual de los archivos Gerber. | Grietas en la interfaz almohadilla-pista durante el ciclo térmico. |

| Flujo de adhesivo | Mantener 5-10mil de distancia de las almohadillas | El adhesivo se exprime durante la laminación; puede contaminar las almohadillas. | Verificación de holgura DFM. | Fallo de soldabilidad (la soldadura no mojará la almohadilla). |

| Control de impedancia | Tolerancia de ±10% | El espesor dieléctrico del PI varía; el tramado de planos de tierra ayuda. | TDR (Reflectometría en el Dominio del Tiempo). | Problemas de integridad de la señal en líneas de datos de alta velocidad. |

| Tipo de cobre | RA (Recocido laminado) | El cobre RA tiene una estructura de grano horizontal que permite flexibilidad. | Certificación de materiales (IPC-4562). | Agrietamiento inmediato al flexionar si se utiliza cobre ED dinámicamente. |

| Colocación de vías | Mantener alejado de las zonas de flexión | Los barriles chapados son rígidos y se agrietarán si se doblan. | Verificación de Reglas de Diseño (DRC). | Circuitos abiertos intermitentes durante el funcionamiento. |

Pasos de implementación de la fabricación de PCB flexibles (puntos de control del proceso)

La ejecución de la fabricación de PCB flexibles implica pasos distintos que difieren del procesamiento de placas rígidas.

Preparación y estabilización del material:

- Acción: Cortar el poliimida (PI) y los laminados revestidos de cobre (CCL) al tamaño del panel. Hornear el material durante 2-4 horas.

- Parámetro clave: Temperatura (típicamente 120°C-150°C) para eliminar la humedad.

- Verificación de aceptación: Sin ampollas ni deformaciones; línea base de medición dimensional establecida.

Patronaje de circuitos (capas internas/externas):

- Acción: Aplicar fotorresistencia, exponer, revelar y grabar las pistas de cobre.

- Parámetro clave: Los factores de compensación de grabado deben ser más altos que en las placas rígidas debido al movimiento del material flexible.

- Verificación de aceptación: Ancho de pista dentro de una tolerancia de ±15%; sin cortocircuitos de cobre residuales.

Inspección Óptica Automatizada (AOI):

- Acción: Escanear las capas grabadas en busca de aperturas, cortocircuitos y estrechamientos.

- Parámetro clave: Resolución configurada para detectar defectos de hasta 0,5 mil.

- Verificación de aceptación: Informe de Aprobado/Fallido; cero defectos de apertura/cortocircuito permitidos.

Laminación de la capa de protección (Coverlay):

- Acción: Alinear la película de coverlay pre-perforada o cortada con láser sobre los circuitos grabados. Fijar en su lugar y prensar.

- Parámetro clave: Presión de laminación (200-300 PSI) y perfil de temperatura.

- Verificación de aceptación: Sin burbujas de aire, sin flujo de adhesivo sobre las almohadillas de soldadura, registro correcto.

Perforación y Chapado (Agujero Pasante):

- Acción: Perforación mecánica o láser de las vías, seguida de desbarbado y chapado de cobre.

- Parámetro clave: El tratamiento de plasma para desbarbado es crucial para eliminar la mancha de adhesivo acrílico/epoxi de las paredes de los orificios.

- Verificación de aceptación: Calidad de la pared del orificio (suavidad) y espesor del chapado (mín. 20 µm en promedio).

Aplicación del Acabado Superficial:

- Acción: Aplicar ENIG (Níquel Químico Oro por Inmersión) o Plata por Inmersión.

- Parámetro clave: Espesor del níquel (3-6 µm) para prevenir la oxidación sin hacer que la almohadilla sea quebradiza.

- Verificación de aceptación: Prueba de soldabilidad y verificación de espesor mediante XRF.

Aplicación de rigidizadores:

- Acción: Unir rigidizadores de FR4, PI o acero inoxidable a áreas específicas utilizando adhesivo sensible a la presión (PSA) o adhesivo termoestable.

- Parámetro clave: Precisión de alineación (±0,1 mm) y ciclo de curado del adhesivo.

- Verificación de aceptación: Fuerza de adhesión del rigidizador; sin huecos en la capa adhesiva.

Pruebas eléctricas y perfilado:

- Acción: Prueba de sonda volante para continuidad/aislamiento, seguida de corte láser o troquelado para la forma final.

- Parámetro clave: Resistencia de aislamiento (>10 MΩ) y tolerancia del contorno (±0,05 mm).

- Verificación de aceptación: Coincidencia del 100% de la netlist; bordes limpios sin rebabas.

Solución de problemas de fabricación de PCB flexibles (modos de falla y soluciones)

Las fallas en la fabricación de PCB flexibles suelen ser de naturaleza mecánica o relacionadas con los materiales.

1. Agrietamiento del conductor en la zona de flexión

- Síntoma: Circuitos abiertos intermitentes cuando el dispositivo se mueve o se pliega.

- Causas: Radio de curvatura demasiado ajustado; tipo de cobre incorrecto (ED en lugar de RA); pistas que corren perpendiculares al eje de flexión; pistas apiladas (efecto viga en I).

- Verificaciones: Análisis de microsección de la grieta; revisar la dirección del grano.

- Solución: Aumentar el radio de curvatura; cambiar a cobre RA; escalonar las pistas en diferentes capas.

- Prevención: Siga estrictamente las reglas de radio de curvatura de PCB flexibles durante el diseño.

2. Delaminación del Coverlay

- Síntoma: Burbujas o separación entre el coverlay y el cobre base/PI.

- Causas: Humedad atrapada antes de la laminación; presión de laminación insuficiente; superficie contaminada.

- Verificaciones: Prueba de horneado; inspeccionar si hay material extraño.

- Solución: Optimizar el ciclo de pre-horneado (eliminar la humedad); ajustar el perfil de prensado.

- Prevención: Almacenar los materiales en gabinetes con control de humedad; asegurar una limpieza a fondo antes de la laminación.

3. Fractura de la junta de soldadura (en el borde del rigidizador)

- Síntoma: Los componentes cerca del borde del rigidizador se desprenden o muestran juntas de soldadura agrietadas.

- Causas: Concentración de estrés donde la parte flexible se une al rigidizador rígido.

- Verificaciones: Inspección visual de la zona de transición.

- Solución: Extender ligeramente el rigidizador bajo el coverlay (solapamiento) o mover los componentes más lejos (mín. 3mm) del borde del rigidizador.

- Prevención: Diseñar los rigidizadores para que se solapen con el coverlay entre 10 y 20 mils para crear una transición de estrés gradual.

4. Levantamiento de la almohadilla

- Síntoma: Las almohadillas de cobre se despegan del sustrato de PI durante la soldadura.

- Causas: Calor excesivo; falta de anclaje adhesivo; falta de diseño "toe-down".

- Verificaciones: Prueba de resistencia al pelado.

- Solución: Usar "espolones de anclaje" o anillos anulares más grandes; reducir la temperatura/tiempo de soldadura.

- Prevención: Usar laminados sin adhesivo para una mayor resistencia térmica; añadir anclajes mecánicos a las almohadillas.

5. Grietas en el barril (Agujeros pasantes metalizados)

- Síntoma: Vías abiertas después del ciclo térmico o la soldadura.

- Causas: Alta expansión en el eje Z del adhesivo acrílico; baja ductilidad del chapado.

- Comprobaciones: Prueba de choque térmico; seccionamiento.

- Solución: Usar materiales base sin adhesivo (elimina el adhesivo acrílico); aumentar el espesor del chapado de cobre.

- Prevención: Minimizar las vías en las áreas flexibles; usar lágrimas (teardrops) en todas las conexiones de vía.

6. Capilaridad de la soldadura bajo la capa de recubrimiento

- Síntoma: La soldadura fluye bajo la capa de recubrimiento, causando cortocircuitos o rigidez en el área flexible.

- Causas: Apertura de la capa de recubrimiento demasiado grande; barrera adhesiva insuficiente.

- Comprobaciones: Inspección visual después de soldadura por ola/reflujo.

- Solución: Reducir el tamaño de la apertura de la capa de recubrimiento; usar barreras de máscara de soldadura si la geometría lo permite.

- Prevención: Definir las aperturas de la capa de recubrimiento 1:1 con los pads o ligeramente más pequeñas (definidas por máscara de soldadura) si el paso lo permite.

Cómo elegir la fabricación de PCB flexibles (decisiones de diseño y compensaciones)

Tomar las decisiones correctas al principio de la fase de diseño previene revisiones costosas.

Capa de recubrimiento vs Máscara de soldadura en PCB flexible

Este es un punto común de confusión.

- Capa de recubrimiento (Poliimida + Adhesivo): El estándar para PCB flexibles. Es una lámina sólida laminada sobre la placa. Ofrece una flexibilidad y rigidez dieléctrica superiores. Sin embargo, requiere perforación o corte láser, lo que limita el tamaño y la forma mínima de la apertura (generalmente cuadrada o circular). Los componentes de paso fino son difíciles de definir con la capa de recubrimiento.

- Máscara de soldadura flexible (fotoimprimible líquida): Se aplica como pintura. Permite una resolución muy fina (diques estrechos entre las almohadillas) similar a las placas rígidas. Sin embargo, es quebradiza en comparación con la capa de recubrimiento (coverlay). Regla de decisión: Utilice la capa de recubrimiento para los "brazos" flexibles y las áreas dinámicas. Utilice la máscara de soldadura flexible solo en áreas rigidizadas donde se montan componentes de paso fino (BGA, QFN).

Apilamiento de materiales: Con adhesivo vs. Sin adhesivo

- Basado en adhesivo (3 capas): Cobre + Adhesivo acrílico + Polimida. Más barato, mayor resistencia al pelado, pero el adhesivo tiene una alta expansión en el eje Z (malo para las vías) y una clasificación de temperatura más baja.

- Sin adhesivo (2 capas): Cobre pulverizado o fundido directamente sobre Polimida. Más delgado, mejor para la impedancia controlada, mejor rendimiento térmico y vías más fiables. APTPCB recomienda los diseños sin adhesivo para aplicaciones de alta fiabilidad o alta frecuencia.

Tipos de rigidizadores

- FR4: Se utiliza para rigidizar áreas para el ensamblaje de componentes. Mismo material que las PCB rígidas.

- Polimida: Se utiliza para añadir grosor a los dedos del conector ZIF (Zero Insertion Force) (normalmente se requiere un grosor total de 0,3 mm).

- Acero inoxidable/Aluminio: Se utiliza para la disipación de calor o para proporcionar un respaldo muy rígido para los teclados.

Inspección Óptica Automatizada (AOI)

1. ¿Cuál es el grosor estándar para una PCB flexible? El espesor total más común es de 0,10 mm a 0,15 mm para un flex de 2 capas. Sin embargo, esto varía según el peso del cobre (0,5 oz o 1 oz) y el espesor del PI (1 mil o 2 mil).

2. ¿Puedo usar las reglas de diseño FR4 estándar para flex? No. El flex requiere anillos anulares más grandes, "teardrops" en todas las almohadillas y holguras más amplias de traza a borde. Las reglas rígidas estándar conducirán a una pérdida de rendimiento de fabricación.

3. ¿Por qué se utiliza el "hatching" (tramado) en los planos de tierra? Los planos de cobre sólidos reducen la flexibilidad y pueden hacer que la placa se doble. El cobre tramado mantiene la continuidad eléctrica al tiempo que mejora significativamente la flexibilidad.

4. ¿Cuál es la diferencia entre flex estático y dinámico? El flex estático (flex-to-install) se dobla una vez durante el ensamblaje y permanece fijo. El flex dinámico se dobla repetidamente durante el funcionamiento. Los diseños dinámicos requieren cobre RA y controles más estrictos del radio de curvatura.

5. ¿Cómo especifico los rigidizadores en mis archivos Gerber? Cree una capa mecánica separada en sus datos Gerber que describa la forma del rigidizador e indique el material (por ejemplo, "Rigidizador FR4, 0,8 mm de espesor, Lado superior").

6. ¿Puedo colocar vías en la zona de flexión? Evite esto siempre que sea posible. Los orificios chapados son puntos de tensión rígidos que se agrietarán bajo tensión. Si es inevitable en flex estático, colóquelos en áreas con tensión mínima.

7. ¿Cuál es la diferencia de costo entre los PCB flexibles y rígidos? Las PCB flexibles son típicamente 2-5 veces más caras por pulgada cuadrada que las placas rígidas debido a los costos de los materiales, la manipulación manual (laminación, aplicación de refuerzos) y una menor utilización del panel.

8. ¿Cómo funciona el control de impedancia en las placas flexibles? La impedancia se controla mediante el ancho de la pista, el espaciado y el grosor dieléctrico. Dado que los dieléctricos de PI son delgados, las pistas a menudo deben ser más estrechas. Los materiales sin adhesivo proporcionan una mejor consistencia para las señales de alta velocidad.

9. ¿Qué es un recubrimiento "Bikini Cut"? Esto se refiere a un diseño donde el recubrimiento se aplica solo a las secciones flexibles, mientras que las áreas rígidas/de componentes usan máscara de soldadura. Esto combina la flexibilidad del recubrimiento con la capacidad de paso fino de la máscara de soldadura.

10. ¿Por qué necesito hornear las PCB flexibles antes de soldar? La poliimida es higroscópica (absorbe humedad). Si no se hornea (por ejemplo, 120°C durante 2-4 horas) antes del reflujo, la humedad atrapada se convierte en vapor y causa delaminación (popcorning).

11. ¿Cuál es el radio de curvatura mínimo que debo usar? Para una cara: 3-6x el grosor. Para doble cara: 6-10x el grosor. Para multicapa: 10-20x el grosor. Calcule siempre basándose en el grosor total de la sección flexible.

12. ¿Puede APTPCB fabricar placas rígido-flexibles? Sí, nos especializamos en la compleja integración de PCB rígido-flexibles, combinando la estabilidad del FR4 con la versatilidad de las capas flexibles en una sola unidad.

Recursos para la fabricación de PCB flexibles (páginas y herramientas relacionadas)

- Capacidades de PCB Flexibles: Especificaciones detalladas sobre el número de capas, materiales y tolerancias.

- Directrices DFM: Reglas de diseño esenciales para asegurar la fabricabilidad de su placa.

- Planificación de Apilamiento de PCB: Cómo estructurar las capas para la impedancia y la flexibilidad.

Glosario de fabricación de PCB flexibles (términos clave)

| Término | Definición |

|---|---|

| Poliimida (PI) | El material dieléctrico principal utilizado en circuitos flexibles; conocido por su alta resistencia al calor y flexibilidad. |

| Coverlay | Un laminado de PI y adhesivo utilizado para aislar las capas externas; reemplaza la máscara de soldadura en áreas flexibles. |

| Refuerzo | Una pieza rígida de material (FR4, PI, Metal) unida al flexible para soportar componentes o conectores. |

| Cobre RA | Cobre laminado recocido. La estructura del grano es horizontal, lo que lo hace altamente dúctil y adecuado para flexiones dinámicas. |

| Cobre ED | Cobre electrodepositado. La estructura del grano es vertical; frágil y adecuado solo para aplicaciones estáticas. |

| Laminado sin adhesivo | Cobre unido directamente a PI sin adhesivo acrílico; mejor para aplicaciones de alta temperatura y alta frecuencia. |

| Conector ZIF | Conector de fuerza de inserción cero. Requiere una tolerancia estricta en el grosor del flexible y el respaldo del refuerzo. |

| Corte Bikini | Un método donde la capa de recubrimiento (coverlay) cubre el brazo flexible, pero se detiene antes del área de los componentes, que está cubierta por la máscara de soldadura. |

| PSA | Adhesivo Sensible a la Presión. Similar a la cinta de doble cara, utilizado para fijar los refuerzos (no para la adhesión en soldadura por reflujo). |

| Efecto Viga en I | Aumento de la rigidez causado por el apilamiento de pistas una encima de otra en capas adyacentes; aumenta el riesgo de agrietamiento. |

| Lágrima | Un ensanchamiento de la pista al entrar en una almohadilla; reduce la concentración de tensiones y previene el agrietamiento. |

| Recuperación elástica | La tendencia de un circuito flexible a volver a su estado plano después de doblarse; debe tenerse en cuenta en el diseño mecánico. |

Solicitar un presupuesto para la fabricación de PCB flexibles (revisión DFM + precios)

¿Listo para pasar a producción?

- Solicitar un presupuesto: Envíe su diseño para una revisión DFM exhaustiva y precios.

- Qué enviar:

- Archivos Gerber: Formato RS-274X preferido.

- Dibujo de fabricación: Debe especificar el apilamiento, los materiales (RA vs ED), el tipo de coverlay y las ubicaciones de los refuerzos.

- Cantidades: Los volúmenes de prototipo vs. producción en masa afectan las opciones de herramientas (corte láser vs. troquelado).

- Requisitos especiales: Control de impedancia, necesidades específicas de radio de curvatura o especificaciones de PSA.

Conclusión: próximos pasos en la fabricación de PCB flexibles

La fabricación de PCB flexibles es un proceso especializado que exige una atención rigurosa a las propiedades de los materiales y al estrés mecánico. Al seleccionar el tipo de cobre adecuado, adhiriéndose a las restricciones de radio de curvatura y diseñando apilamientos robustos con los refuerzos adecuados, los ingenieros pueden implementar circuitos flexibles fiables en los entornos más exigentes. APTPCB está equipada para guiarle a través de estas decisiones técnicas, asegurando que su diseño transite sin problemas del prototipo a la producción en volumen.