Contenido

- El Contexto: Qué hace desafiante la Calidad de la Interfaz de Cumplimiento del Código de Red

- Las Tecnologías Centrales (Lo que realmente la hace funcionar)

- Vista del Ecosistema: Tarjetas / Interfaces / Pasos de Fabricación Relacionados

- Comparación: Opciones Comunes y lo que se Gana / Pierde

- Pilares de Fiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Procesos)

- El Futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

- Solicitar un Presupuesto / Revisión DFM para la Calidad de la Interfaz de Cumplimiento del Código de Red (Qué Enviar)

- Conclusión

Aspectos Destacados

- La integridad de la señal es crítica: La detección precisa de la red (LVRT/HVRT) depende de un diseño de PCB con bajo ruido y de la colocación precisa de componentes.

- Aislamiento y seguridad: Una distancia de fuga, separación y selección de materiales adecuadas (valores CTI) previenen fallos catastróficos por arco eléctrico.

- Gestión térmica: Las interfaces suelen estar cerca de módulos de potencia calientes; el PCB debe soportar ciclos térmicos sin deslaminación.

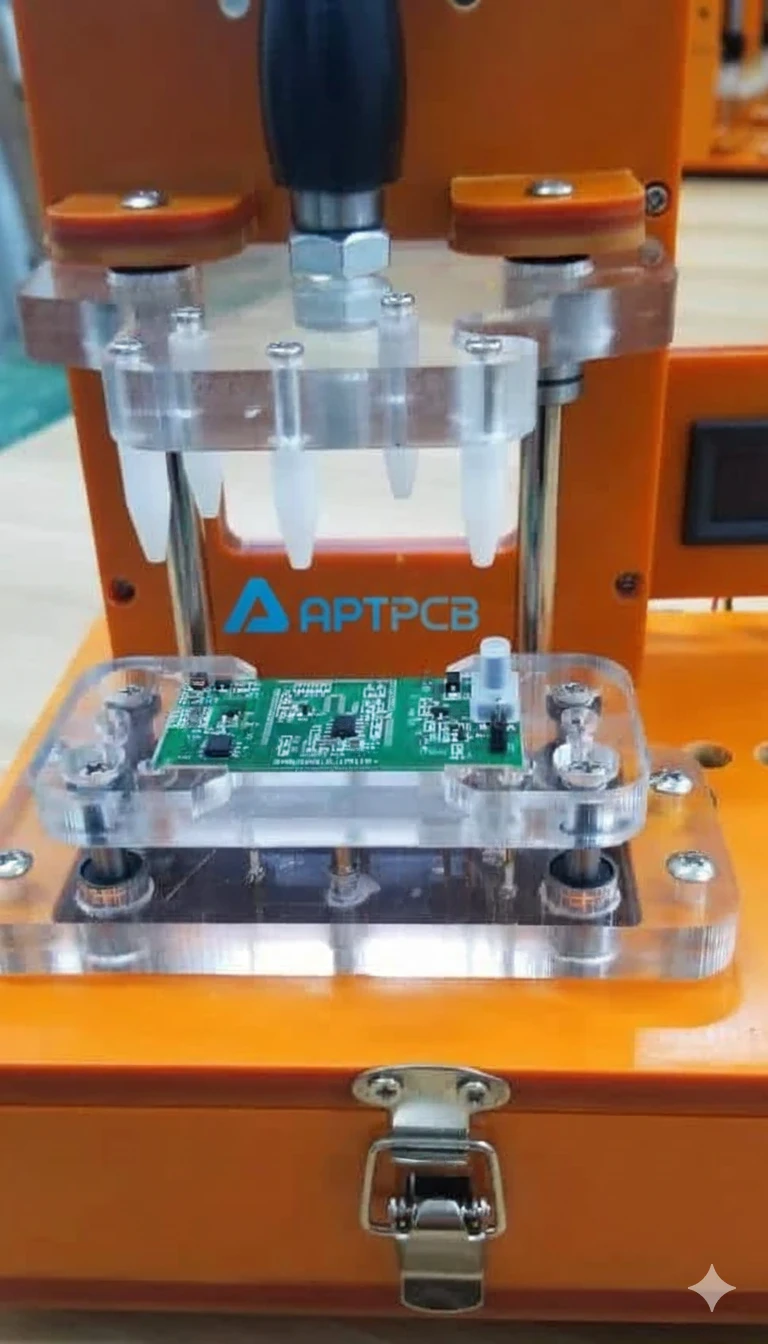

- Consistencia de fabricación: La inspección automatizada (AOI/SPI) garantiza que cada unidad cumpla con los mismos estrictos estándares de red.

El contexto: qué hace desafiante la calidad de la interfaz de cumplimiento del código de red

Diseñar y fabricar la interfaz para equipos conectados a la red – ya sea para turbinas eólicas, inversores solares o sistemas de almacenamiento de energía en baterías (BESS) – es un acto de equilibrio entre sensibilidad y robustez. Estas placas deben detectar cambios mínimos en la frecuencia o voltaje de la red para activar modos de cumplimiento como el "Low Voltage Ride Through" (LVRT). Sin embargo, deben hacerlo estando a pocos centímetros de dispositivos de conmutación de alta potencia (IGBT o MOSFET SiC) que generan una gran interferencia electromagnética (EMI).

Para APTPCB (APTPCB PCB Factory), el desafío radica en mantener un control estricto de la impedancia y la limpieza durante la fabricación. Una desviación menor en el grosor del dieléctrico o un pequeño residuo de flux puede alterar la precisión de la detección o comprometer el aislamiento de alto voltaje. Además, los códigos de red (como IEEE 1547 o UL 1741) son implacables; una placa que se desvía con el tiempo debido a una mala calidad del material puede causar la desconexión inesperada de una planta de energía completa, lo que conlleva importantes penalizaciones financieras.

Las tecnologías centrales (Lo que realmente hace que funcione)

Lograr una interfaz de alta calidad y cumplimiento del código de red requiere una fusión de técnicas avanzadas de fabricación de PCB y procesos de ensamblaje precisos.

- Técnicas de aislamiento galvánico: La interfaz debe separar la lógica de control de baja tensión (DSP/FPGA) de la conexión de alta tensión a la red. Esto se logra a menudo mediante optoacopladores de cuerpo ancho o aisladores digitales. El diseño del PCB debe admitir estos componentes con un enrutamiento preciso de las ranuras de aislamiento para evitar el arqueo de voltaje a través de la superficie de la placa.

- Diseño analógico de precisión: Para medir con precisión el voltaje y la corriente de la red, el PCB utiliza enrutamiento de pares diferenciales y planos de tierra analógicos dedicados. Esto minimiza el área del bucle, reduciendo la susceptibilidad al ruido inducido por la conmutación de potencia cercana.

- Materiales de alto CTI: El material base (laminado) importa significativamente. El uso de FR4 con un alto Índice Comparativo de Seguimiento (CTI) garantiza que la placa resista la ruptura dieléctrica y el seguimiento incluso en entornos húmedos o contaminados, lo cual es esencial para equipos de red exteriores.

- Cobre grueso y Vías térmicas: Si bien la interfaz en sí podría ser de bajo consumo, a menudo enruta señales de control o comparte espacio con buses de potencia. Las trazas de PCB de cobre grueso y las vías térmicas colocadas estratégicamente ayudan a disipar el calor, asegurando que el estrés térmico no afecte la precisión de los componentes pasivos sensibles.

Vista del Ecosistema: Tarjetas / Interfaces / Pasos de Fabricación Relacionados

La interfaz de cumplimiento de red no existe en el vacío. Es el sistema nervioso central que conecta el "músculo" (módulos de potencia) con el "cerebro" (controlador central).

- La Etapa de Potencia: La tarjeta de interfaz recibe retroalimentación de la etapa de potencia. Si el diseño del PCB para potencia y energía es deficiente, acoplará ruido en la interfaz.

- La Tarjeta Controladora de Compuertas: A menudo, la interfaz de cumplimiento envía señales a una tarjeta controladora de compuertas separada. Los conectores y el cableado entre estas dos deben tener impedancia coincidente para prevenir la reflexión de la señal (ringing), que podría causar un disparo falso.

- Ensamblaje y Recubrimiento: Una vez ensambladas, estas tarjetas casi siempre requieren un recubrimiento conformado. Este paso protege los circuitos sensibles de detección de la humedad y el polvo, inevitables en despliegues en campo. Una tarjeta de interfaz de calidad está diseñada con zonas de "exclusión" (keep-out) para asegurar que el recubrimiento no interfiera con los conectores o los puntos de prueba.

Comparación: Opciones comunes y lo que ganas/pierdes

Los ingenieros a menudo enfrentan compensaciones al especificar estas placas de interfaz. ¿Debes usar una disposición estándar de 4 capas o pasar a 6 capas para una mejor inmunidad al ruido? ¿Debes mantenerte con FR4 estándar o pagar por dieléctricos de alto rendimiento?

A continuación se presenta una matriz de decisión para ayudar a navegar estas opciones basándose en resultados prácticos.

Matriz de decisión: Elección técnica → Resultado práctico

| Elección técnica | Impacto directo |

|---|---|

| Disposición de 4 capas vs. 6 capas | 6 capas permiten planos de tierra dedicados para señales analógicas y digitales, mejorando significativamente la Relación Señal-Ruido (SNR) para la detección de red. |

| FR4 Estándar vs. FR4 de Alto CTI | Un CTI alto (>600V) previene el rastreo de carbono (carbon tracking) en áreas de alto voltaje, esencial para cumplir con los estándares de seguridad UL/IEC en diseños compactos. |

| Acabado HASL vs. ENIG | ENIG proporciona una superficie más plana para componentes de paso fino (como DSPs) y una mejor resistencia a la corrosión que HASL para una confiabilidad a largo plazo. |

| Ensamblaje Clase 2 vs. Clase 3 | La Clase 3 asegura una mayor confiabilidad a través de criterios más estrictos para el relleno de soldadura y la alineación de componentes, crítico para equipos de infraestructura crítica. |

Pilares de Confiabilidad y Rendimiento (Señal / Potencia / Térmico / Control de Proceso)

Para asegurar que una interfaz de cumplimiento de red cumpla sus objetivos, APTPCB enfatiza un proceso de verificación riguroso. No es suficiente solo ensamblar los componentes; la placa debe demostrar que resiste las tensiones eléctricas y físicas de la red.

Pilares Clave de Verificación

| Pilar | Qué Verificar | Criterios de Aceptación |

|---|---|---|

| Integridad de la señal | Líneas de detección analógica (Voltaje/Corriente) | Piso de ruido < 10mV; Sin diafonía que afecte la precisión de la medición. |

| Aislamiento | Barrera de Alto Voltaje a Bajo Voltaje | Aprobar prueba Hi-Pot a 2,5kV (o estándar específico) con fuga < 1mA. |

| Estrés térmico | Soldaduras bajo ciclado | Sin grietas después de 1000 ciclos (-40°C a +125°C). |

| Limpieza | Contaminación iónica | < 1,56 µg/cm² equivalente de NaCl para prevenir la migración electroquímica. |

El control de procesos durante el ensamblaje de PCB es igualmente vital. La Inspección Óptica Automatizada (AOI) verifica componentes faltantes o desalineados, mientras que la Prueba In-Circuit (ICT) verifica que los componentes pasivos (resistencias/capacitores) en la red de detección estén dentro de la tolerancia. Una resistencia del 1% que en realidad tiene un 5% de desviación puede causar un fallo de cumplimiento de la red.

El futuro: Hacia dónde se dirige (Materiales, Integración, IA/Automatización)

A medida que la red se vuelve "más inteligente" y la electrónica de potencia avanza hacia el Carburo de Silicio (SiC) y el Nitruro de Galio (GaN), las demandas sobre la calidad de la interfaz están cambiando. Velocidades de conmutación más rápidas significan más EMI, requiriendo diseños aún más ajustados y mejores materiales.

Trayectoria de rendimiento a 5 años (Ilustrativa)

| Métrica de rendimiento | Hoy (típico) | Tendencia a 5 años | Por qué importa |

|---|---|---|---|

| Manejo de la frecuencia de conmutación | 20kHz - 50kHz | 100kHz - 500kHz | Frecuencias más altas reducen el tamaño de los componentes pasivos pero aumentan la susceptibilidad a EMI, exigiendo apilados avanzados. |

| Nivel de integración | Detección y control discretos | Módulos inteligentes integrados | Combinar detección, control y comunicaciones en una placa HDI reduce los pasos de ensamblaje pero aumenta la complejidad. |

| Informes de datos | Indicadores de estado básicos | Análisis de IA en tiempo real | Las interfaces procesarán los datos localmente (Edge AI) para predecir fallas de la red antes de que ocurran. |

Solicitar un presupuesto / Revisión DFM para la calidad de la interfaz de cumplimiento del código de red (Qué enviar)

Cuando esté listo para llevar su diseño de interfaz de red del prototipo a la producción, proporcionar un paquete de datos completo es esencial para un presupuesto preciso y un análisis DFM.

- Archivos Gerber: Formato RS-274X, incluyendo todas las capas de cobre, la máscara de soldadura y la serigrafía.

- Plano de fabricación: Especifique la clase IPC (2 o 3), los requisitos del material (por ejemplo, Tg 170, CTI > 600) y las notas de control de impedancia.

- Detalles de la pila de capas: Defina el orden de las capas y el grosor del dieléctrico si la impedancia es crítica.

- Lista de materiales (BOM): Incluya los números de pieza del fabricante, especialmente para componentes de aislamiento críticos y resistencias de precisión.

- Notas de ensamblaje: Mencione cualquier requisito especial como la soldadura selectiva para conectores pasantes o especificaciones de revestimiento conformado.

- Requisitos de prueba: Definir si se requieren pruebas ICT, FCT (Prueba Funcional del Circuito) o Hi-Pot en fábrica.

- Volumen & Plazo de entrega: Volumen anual estimado y fechas objetivo de entrega.

Conclusión

La calidad de la interfaz de cumplimiento del código de red no es solo una casilla por marcar; es la base de una red eléctrica estable y segura. Una interfaz bien diseñada garantiza que las fuentes de energía renovable y los sistemas de almacenamiento puedan interactuar sin problemas con la infraestructura de la red eléctrica, superando fallas y manteniendo la sincronización.

Al centrarse en materiales robustos, un diseño preciso y pruebas rigurosas, los fabricantes pueden evitar costosos fracasos de certificación y retiradas del campo. Ya sea que esté diseñando un pequeño inversor residencial o una enorme subestación de servicios públicos, asociarse con un fabricante experimentado como APTPCB garantiza que sus placas de interfaz cumplan con los más altos estándares de confiabilidad y rendimiento.