Una PCB para lugares peligrosos está diseñada para funcionar de forma segura en entornos que contienen gases explosivos, polvo combustible o fibras inflamables sin convertirse en una fuente de ignición. Estas placas requieren un estricto cumplimiento de los límites térmicos, distancias de fuga específicas y un encapsulado robusto para cumplir con estándares como ATEX, IECEx o UL 913. Los ingenieros deben priorizar la contención de fallas y la gestión térmica sobre la optimización de la densidad estándar para garantizar la seguridad en aplicaciones industriales o arquitectónicas críticas.

Respuesta rápida (30 segundos)

- Regla básica: Mantener un índice de seguimiento comparativo (CTI) de ≥ 600 V (PLC 0) para laminados para evitar el seguimiento eléctrico en entornos con polvo conductor.

- Rango crítico: Mantenga la temperatura máxima de la superficie al menos entre 5 °C y 10 °C por debajo de la temperatura de autoignición de la clase específica de gas/polvo (p. ej., la clasificación T4 requiere < 135 °C).

- Verificación: Utilice imágenes térmicas durante las pruebas de carga para verificar que ningún componente exceda la Clase de temperatura nominal (Clase T).

- Error común: Ignorar el "grado de contaminación" en los cálculos de fuga; La acumulación de polvo puede formar puentes entre los conductores si el espaciamiento se basa únicamente en condiciones de limpieza del laboratorio.

- Caso límite: En diseños de seguridad intrínseca (IS), un solo diodo Zener suele ser insuficiente; Para solucionar dos fallos simultáneos se necesitan componentes de sujeción redundantes.

- Consejo DFM: Especifique "vías protegidas y tapadas" para evitar que la soldadura se absorba o que queden huecos que podrían comprometer las barreras de aislamiento o la integridad del revestimiento conformado.

Aspectos destacados

- La seguridad es lo primero: Diseño de estrategias para seguridad intrínseca (IS) frente a encapsulación a prueba de explosiones.

- Especificaciones del material: Por qué los materiales con alta Tg (>170 °C) y alto CTI no son negociables.

- Reglas de espaciado: Valores de fuga y espacio libre del concreto para sistemas de 60 V a 250 V.

- Recubrimiento: El papel del recubrimiento conformado (25–75 µm) en la prevención de la formación de arcos.

- Pruebas: Cómo validar el rendimiento térmico y la rigidez dieléctrica.

- Aplicaciones: Desde sensores industriales hasta unidades de PCB de iluminación arquitectónica en zonas hostiles.

Contenido

- Definición y Alcance (Qué es, qué no es)

- Reglas y especificaciones (parámetros clave y límites)

- Pasos de implementación (puntos de control del proceso)

- Solución de problemas (modos de fallo y soluciones)

- Cómo elegir (decisiones de diseño y compensaciones)

- Preguntas frecuentes (Costo, Plazo de entrega, Materiales, Pruebas, Criterios de aceptación)

- Glosario (Términos clave)

- Solicitar una cotización (revisión de DFM + precios)

- Conclusión

Definición y alcance (qué es, qué no es)

Una PCB para lugares peligrosos es un conjunto electrónico diseñado para evitar la liberación de suficiente energía eléctrica o térmica para encender una atmósfera peligrosa. Esto se aplica a industrias que van desde la refinación petroquímica hasta el procesamiento de granos y, cada vez más, a los sistemas de integración de PCB en edificios donde los sensores o la iluminación están integrados en zonas industriales operativas.

Aplica cuando:

- El ambiente contiene gases inflamables (Clase I), polvos combustibles (Clase II) o fibras inflamables (Clase III).

- El dispositivo requiere certificación según UL 913, UL 1203, IEC 60079 (ATEX/IECEx) o CSA C22.

- La estrategia de diseño se basa en seguridad intrínseca (limitación de energía), circuitos no incendiarios (sin arcos en funcionamiento normal) o encapsulación (encapsulado).

- Las temperaturas de funcionamiento son críticas; el tablero no debe convertirse en un punto caliente.

- La confiabilidad es primordial; una falla podría provocar explosiones catastróficas, no solo tiempo de inactividad del dispositivo. No aplica cuando:

- El dispositivo está ubicado en un área no clasificada de "uso general" (por ejemplo, una sala de servidores de oficina estándar).

- El gabinete está completamente purgado y presurizado con aire limpio (aunque el interior de la PCB aún debe ser robusto, las estrictas reglas de IS pueden flexibilizarse).

- Electrónica de consumo estándar (las clasificaciones IP como IP67 protegen contra la entrada de agua/polvo, pero no garantizan protección contra explosiones).

- Equipos de transmisión de alto voltaje donde el arco se controla con petróleo o gas SF6, en lugar de un diseño a nivel de PCB.

Reglas y especificaciones (parámetros clave y límites)

El diseño para ubicaciones peligrosas requiere un estricto cumplimiento de las propiedades del material y el espaciado geométrico. La siguiente tabla describe los parámetros críticos.

| Regla | Valor/rango recomendado | Por qué es importante | Cómo verificar | Si se ignora |

|---|---|---|---|---|

| Laminado CTI | ≥ 600V (PLC 0) | Evita el "seguimiento" (caminos conductores) en la superficie bajo estrés de voltaje y contaminación. | Consulte la hoja de datos para conocer la clasificación ASTM D3638 o IEC 60112. | Se forman huellas de carbón, lo que provoca cortocircuitos y una posible ignición. |

| Transición vítrea (Tg) | > 170°C (Alta Tg) | Garantiza la estabilidad mecánica y la confiabilidad del eje Z a temperaturas de funcionamiento elevadas. | Verificación TMA (Análisis Termomecánico) del lote de material. | Durante el ciclo térmico se producen cráteres en las almohadillas o grietas en forma de barril. |

| Distancia de fuga | ≥ 3,0 mm (para < 60 V) | Evita la formación de arcos en la superficie, especialmente en entornos (industriales) de grado de contaminación 3. | Verificación de reglas de diseño CAD (DRC) y medición física. | Se pueden producir arcos si el polvo o la humedad cierran la brecha, incendiando la atmósfera. |

| Distancia libre | ≥ 2,0 mm (general) | Evita la formación de arcos en el aire entre piezas conductoras. | CAD RDC; verifique con las tablas IPC-2221B o IEC 60079-11. | La chispa ocurre durante picos de voltaje o transitorios. |

| Revestimiento conformado | 25 µm – 75 µm | Proporciona una barrera dieléctrica contra la humedad y el polvo conductor. | Inspección UV (si se utiliza trazador) o medición de película húmeda. | Corrosión o crecimiento dendrítico puentes conductores. |

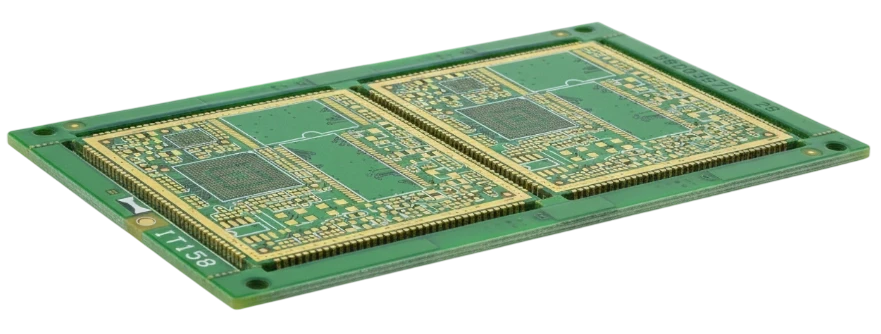

| Peso de cobre | ≥ 2 onzas (70 µm) | Mejora la disipación del calor para mantener baja la temperatura de la superficie. | Análisis de microsección (sección transversal). | Las trazas se sobrecalientan y superan el límite de Clase T (p. ej., >135 °C). |

| Rigidez dieléctrica | > 30 kV/mm | Garantiza que las capas de aislamiento no se rompan bajo alto voltaje. | Pruebas Hi-Pot (tensión de resistencia dieléctrica). | Cortocircuitos en la capa interna que provocan fallos catastróficos en la placa. |

| Temperatura máxima de la superficie | < 80% de encendido automático | El componente más caliente nunca debe encender el gas/polvo circundante. | Imágenes de cámara térmica bajo carga máxima + compensación ambiental. | El dispositivo no supera la certificación; Alto riesgo de explosión. |

| Macetas sin huecos | 100% de relleno | Si están encapsuladas, las burbujas de aire pueden permitir la acumulación de gas y la ignición interna. | Inspección por rayos X del conjunto encapsulado. | Una explosión interna destroza la carcasa. |

Pasos de implementación (puntos de control del proceso)

La construcción de una PCB para lugares peligrosos implica algo más que la fabricación estándar. Requiere un enfoque de "seguridad por diseño".

Seleccione el método de protección

- Decida si el circuito será Intrínsecamente Seguro (IS), Encapsulado (m) o No Incendiario (n).

- Verificar: Para IS, asegúrese de que la capacitancia e inductancia totales estén por debajo de las curvas de ignición para el grupo de gas específico (por ejemplo, Grupo IIC para Hidrógeno).

Selección de materiales

- Elija un laminado con Alta Tg (>170°C) y Alto CTI (>600V).

- Verificar: Verifique que la hoja de datos del material indique explícitamente estos valores. Consulte materiales de PCB Isola para conocer las opciones adecuadas.

Colocación de componentes y diseño térmico

- Separe los componentes que generan calor para evitar puntos calientes. Utilice vías térmicas y planos de cobre pesados.

- Verificar: Ejecute una simulación térmica. Asegúrese de que ningún punto exceda el límite de Clase T (por ejemplo, T4 = 135 °C, T6 = 85 °C).

Ruta para fuga y espacio libre

- Establezca reglas CAD para hacer cumplir el espaciado mínimo según IEC 60079-11 (normalmente más estricto que IPC-2221).

- Verificar: Realice un DRC de "espaciado de seguridad" específico. Preste atención al espacio debajo de componentes como optoacopladores.

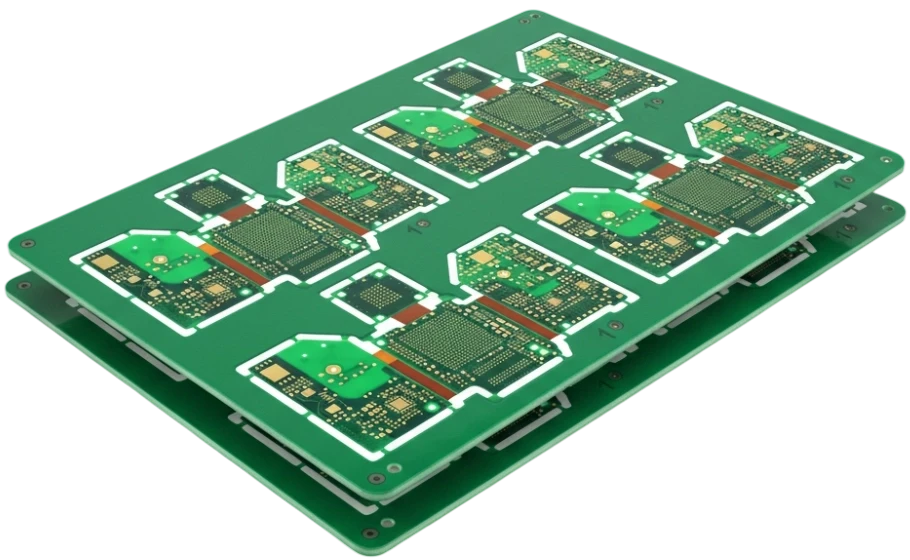

Fabricación con tolerancias estrictas

- Asegúrese de que las tolerancias de grabado no reduzcan el ancho/espacio del trazo por debajo de los límites de seguridad.

- Verificar: Solicite Primera inspección del artículo para medir los anchos y espacios reales de las trazas.

Montaje y Limpieza

- Los residuos de fundente pueden ser conductores e higroscópicos. Es obligatoria una limpieza a fondo antes del recubrimiento.

- Verificar: Realizar prueba de contaminación iónica (prueba ROSE). El límite debe ser < 1,56 µg/cm² equivalente de NaCl.

Revestimiento conformado o encapsulado

- Aplique Recubrimiento conformado de PCB (Tipo UR, AR o SR) o encapsulado de epoxi.

- Revisar: Verifique el espesor y la cobertura, especialmente en bordes afilados y cables de componentes.

Prueba de verificación final

- Realizar pruebas funcionales y pruebas de seguridad específicas (por ejemplo, prueba de aislamiento de 500 V para circuitos IS).

- Verificar: Asegúrese de que los registros del Sistema de calidad rastree estas pruebas hasta números de serie específicos.

Solución de problemas (modos de falla y soluciones)

Las fallas en lugares peligrosos pueden ser sutiles pero peligrosas. A continuación se explica cómo diagnosticar y solucionar problemas comunes.

Síntoma: arcos o chispas entre pistas

- Causa probable: Distancia de fuga insuficiente para el grado de contaminación; acumulación de polvo conductor; huecos en el revestimiento.

- Revisiones: Inspeccione con lupa para detectar huellas de carbón (dendritas). Verifique la integridad del recubrimiento bajo luz ultravioleta.

- Solución: Limpiar bien el tablero. Vuelva a aplicar el recubrimiento con una mejor cobertura de los bordes.

- Prevención: Incrementar el espaciamiento en la fase de diseño. Utilice una ranura (fresado) entre las placas de alto voltaje para aumentar la línea de fuga.

Síntoma: Apagado térmico o puntos calientes

- Causa probable: Trazas de tamaño insuficiente para la corriente; mala ruta térmica hacia el disipador de calor; falla del componente.

- Comprobaciones: Utilice una cámara térmica. Verifique el peso del cobre (¿es 1 oz en lugar de las 2 oz especificadas?).

- Solución: Agregue un disipador de calor externo si es posible.

- Prevención: Utilice tecnología PCB de cobre pesado. Aumentar el ancho del trazo. Utilice vías térmicas conectadas a planos de tierra.

Síntoma: Delaminación del revestimiento

- Causa probable: Mala preparación de la superficie; residuo de fundente; material de revestimiento incompatible.

- Comprobaciones: Prueba de cinta (prueba de adherencia cruzada). Busque el efecto de "ampollas" o "piel de naranja".

- Solución: Quitar y volver a recubrir (difícil). Generalmente requiere desechar la unidad.

- Prevención: Implemente ciclos estrictos de lavado/secado antes de recubrir. Garantice la compatibilidad entre la máscara de soldadura y el revestimiento conformado.

Síntoma: Prueba fallida de resistencia dieléctrica (Hi-Pot)

- Causa probable: El espacio entre las capas internas es demasiado ajustado; huecos en el laminado; hambre antes del embarazo.

- Revisiones: Análisis de sección transversal para buscar defectos en la capa interna.

- Solución: Ninguno para el tablero terminado.

- Prevención: Revisar Apilamiento de PCB y espesor dieléctrico. Asegúrese de que la selección de preimpregnados proporcione un relleno de resina adecuado.

Síntoma: Corrosión de componentes en el campo

- Causa probable: Ingreso de gases corrosivos (H2S, Cl2) a través de orificios en el revestimiento.

- Revisiones: Inspección visual para detectar productos de corrosión verde/negro en los cables.

- Solución: Reemplace la unidad.

- Prevención: Cambie a un recubrimiento más resistente (p. ej., parileno) o un encapsulado completo.

Cómo elegir (decisiones de diseño y compensaciones)

Tomar las decisiones de diseño correctas con anticipación ahorra costos de certificación más adelante.

Si el entorno es Zona 0 (peligro continuo)...

- Elija: Seguridad Intrínseca (Ex ia). La PCB debe limitar la energía en dos condiciones de falla.

- Compensación: Limita significativamente la energía disponible. Diseño complejo con barreras Zener redundantes.

Si el entorno es Zona 1 o 2 (peligro intermitente)...

- Elija: Caja antideflagrante (Ex d) o Encapsulación (Ex m).

- Compensación: La PCB puede funcionar con mayor potencia, pero el gabinete es pesado y costoso. La PCB debe caber en espacios restringidos.

Si se requiere alta potencia (p. ej., accionamientos de motor)...

- Elija: Estándares PCB de control industrial con gabinetes purgados/presurizados (Ex p).

- Compensación: Requiere sistemas de monitoreo y suministro de aire externo.

Si el espacio es extremadamente limitado (por ejemplo, detectores de gas portátiles)...

- Elija: PCB rígida-flexible para eliminar los conectores (que son posibles puntos de chispa).

- Compensación: Mayor costo de fabricación, pero mayor confiabilidad.

Si la aplicación es PCB de iluminación arquitectónica...

- Elija: Placas LED con bases de aluminio o PCB con núcleo metálico para una máxima disipación de calor.

- Compensación: Generalmente se aplican limitaciones de una sola capa; El enrutamiento complejo requiere una planificación cuidadosa.

Si el ambiente involucra químicos corrosivos...

- Elija: Acabado de superficie dorado (ENIG o Hard Gold) y revestimiento conformal grueso.

- Compensación: Mayor costo que HASL, pero evita la oxidación por contacto.

Preguntas frecuentes (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

P: ¿Cuánto más cuesta una PCB para ubicaciones peligrosas en comparación con una PCB estándar?

- Normalmente entre un 20% y un 50% más.

- Los costos dependen de los materiales de alto rendimiento (alta Tg/CTI), controles de tolerancia más estrictos y pruebas obligatorias (Hi-Pot, limpieza iónica).

P: ¿Puedo usar FR-4 estándar para ubicaciones peligrosas?

- Sí, pero con salvedades.

- Debe ser un FR-4 de alta calidad con un CTI (Índice de Seguimiento Comparativo) conocido y una Tg adecuada. El FR-4 genérico y de bajo costo a menudo carece de la resistencia al seguimiento necesaria para la certificación.

P: ¿Cuál es el plazo de entrega de estos tableros?

- Se aplican plazos de entrega estándar (p. ej., de 5 a 10 días para prototipos), pero se permite tiempo adicional para el recubrimiento y las pruebas.

- Si se necesitan laminados especiales (p. ej., Rogers o grados específicos de Isola), la adquisición del material puede demorar entre 1 y 2 semanas.

P: ¿Necesito una certificación especial para fabricar estos PCB?

- El fabricante de PCB necesita un Sistema de Gestión de Calidad robusto (ISO 9001).

- Sin embargo, el ensamblaje final suele tener la certificación ATEX/UL. La fábrica de PCB debe proporcionar un Certificado de conformidad (CoC) que demuestre que se cumplieron los materiales y las especificaciones.

P: ¿Cuál es la prueba más crítica para estos PCB?

- Pruebas de tensión dieléctrica soportada (Hi-Pot) y contaminación iónica.

- Hi-Pot garantiza la integridad del aislamiento; Las pruebas de limpieza garantizan que no queden residuos conductores debajo del revestimiento.

P: ¿Cómo se relaciona la "PCB de integración de edificios" con las ubicaciones peligrosas?

- Los edificios modernos suelen integrar sensores e iluminación en la infraestructura.

- Si se instalan en salas de calderas, estacionamientos (humos de escape) o zonas industriales, es posible que requieran clasificaciones HazLoc.

P: ¿Qué acabado de superficie es mejor?

- Se prefiere ENIG (oro de inmersión de níquel electrolítico).

- Ofrece una superficie plana para componentes de paso estrecho y una excelente resistencia a la corrosión en comparación con HASL.

P: ¿Se puede reparar una PCB para lugares peligrosos?

- Generalmente no.

- Las reparaciones pueden comprometer el revestimiento conformado o las propiedades de seguridad intrínsecas. La mayoría de los dispositivos certificados son "sólo de reemplazo".

Glosario (términos clave)| Término | Significado | Por qué es importante en la práctica |

| :--- | :--- | :--- | | Seguridad intrínseca (IS) | Una técnica de protección que limita la energía eléctrica y térmica a niveles inferiores a los necesarios para encender una mezcla atmosférica peligrosa específica. | Permite el mantenimiento de equipos activos en zonas peligrosas; Requiere un estricto espacio entre componentes y limitación de corriente. | | CTI (Índice de seguimiento comparativo) | Una medida de las propiedades de ruptura eléctrica (seguimiento) de un material aislante. | Los materiales con alto CTI (PLC 0 o 1) resisten el seguimiento del carbono, lo que permite un espaciado más reducido entre los componentes. | | Creepage | La distancia más corta entre dos partes conductoras a lo largo de la superficie del aislamiento. | Debe ser suficiente para evitar el seguimiento, especialmente en ambientes polvorientos/húmedos. | | Liquidación | La distancia más corta entre dos partes conductoras a través del aire. | Evita chispas o arcos a través del entrehierro. | | Clase T (Clase de temperatura) | Un sistema de clasificación (T1 a T6) que indica la temperatura superficial máxima que generará un dispositivo. | La PCB debe permanecer por debajo de la temperatura de ignición del gas/polvo presente (por ejemplo, T6 < 85°C). | | Zona 0/1/2 | Clasificación IEC para la frecuencia de presencia de peligro (0 = continua, 1 = probable, 2 = improbable). | Dicta el rigor de las reglas de diseño de PCB (la Zona 0 requiere el diseño IS más robusto). | | Grado de contaminación | Una calificación (1-4) de la cantidad de contaminación seca/húmeda (polvo/humedad) que se espera en el medio ambiente. | Los PCB industriales HazLoc generalmente están diseñados para un grado de contaminación 3, lo que requiere un espacio más amplio. | | Revestimiento conformado | Una capa química protectora o una película de polímero. | Esencial para mantener las propiedades dieléctricas y prevenir la corrosión en ambientes hostiles. |

Solicite una cotización (revisión de DFM + precios)

Para obtener una cotización precisa y una revisión integral del diseño para la fabricación (DFM) de su PCB para ubicaciones peligrosas, proporcione los siguientes detalles. Nuestro equipo de ingeniería revisará sus archivos según los estándares de seguridad para garantizar el cumplimiento.

- Archivos Gerber: Formato RS-274X u ODB++.

- Especificaciones del material: Especifique Tg, requisitos de CTI y espesor dieléctrico.

- Acumulación: Acumulación detallada de capas, especialmente si se requiere impedancia o aislamiento de alto voltaje.

- Acabado de superficie: Acabado preferido (p. ej., ENIG, Immersion Silver).

- Requisitos de recubrimiento: Tipo de recubrimiento conformado y áreas a enmascarar (zonas de exclusión).

- Objetivo de certificación: Mencione si es para ATEX, UL 913 o IECEx (nos ayuda a verificar las reglas de espaciado).

- Cantidades: Prototipo vs. Volúmenes de producción en masa.

- Pruebas especiales: Niveles de voltaje Hi-Pot, límites de limpieza iónica o control de impedancia.