Puntos Clave

- Definición: Una PCB de monitoreo de salud es una placa de circuito especializada diseñada para capturar, procesar y transmitir datos fisiológicos o estructurales vitales con alta precisión y fiabilidad.

- Métricas Críticas: La integridad de la señal (bajo ruido), la gestión térmica y la biocompatibilidad (para dispositivos vestibles) son los indicadores de rendimiento no negociables.

- Selección de Materiales: El FR4 estándar a menudo es insuficiente; se requieren poliimida (Flex) o laminados de alta frecuencia para datos de sensores precisos.

- Concepto Erróneo: No todo el monitoreo de salud es médico; el monitoreo de la salud estructural en la industria aeroespacial (como un Instrumento de Aeronave) requiere estándares de durabilidad similares.

- Consejo Profesional: Siempre priorice los estándares IPC Clase 3 para cualquier dispositivo donde una falla pueda resultar en pérdida de datos o riesgos de seguridad.

- Validación: La inspección óptica automatizada (AOI) no es suficiente; las pruebas funcionales y las pruebas de impedancia son obligatorias.

Lo que realmente significa una PCB de monitoreo de salud (alcance y límites)

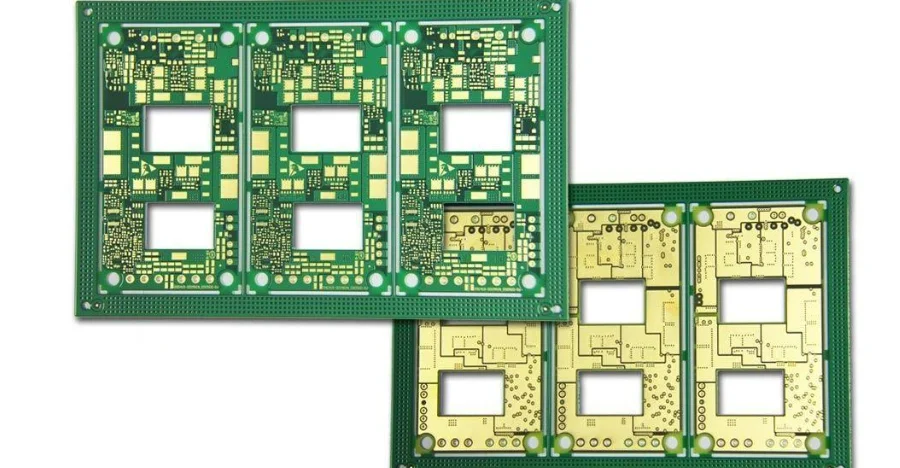

Comprender la definición central es el primer paso antes de analizar métricas de rendimiento específicas. Una PCB de monitoreo de salud no se limita a una sola industria; se refiere a la columna vertebral electrónica de cualquier dispositivo responsable de rastrear el estado de un sistema biológico o mecánico. En el sector médico, estas PCB impulsan los sistemas de monitorización de pacientes, los rastreadores de actividad física portátiles y los dispositivos implantables. Deben manejar señales analógicas de bajo nivel de los sensores y convertirlas en datos digitales sin interferencias.

En los sectores industrial y aeroespacial, la "monitorización de la salud" se refiere a la Monitorización de la Salud Estructural (SHM). Por ejemplo, una PCB de pantalla de aeronave a menudo se integra con sensores que monitorizan la integridad estructural del fuselaje o el rendimiento de un motor. Ya sea que el "paciente" sea un humano o un Instrumento de aeronave, los requisitos de la PCB son sorprendentemente similares: fiabilidad extrema, resistencia al estrés ambiental y tolerancia cero a la latencia de la señal.

APTPCB (APTPCB PCB Factory) clasifica estas placas según la consecuencia de su fallo. Si una placa falla en un juguete de consumo, es un inconveniente. Si una PCB de monitorización de la salud falla, puede significar un diagnóstico erróneo o un peligro para la seguridad. Por lo tanto, el alcance de esta guía cubre las placas de alta fiabilidad diseñadas para la adquisición de datos críticos.

Métricas importantes de las PCB de monitorización de la salud (cómo evaluar la calidad)

Una vez que comprenda el alcance de estas placas de alta fiabilidad, debe definir las métricas que determinan su éxito o fracaso. A diferencia de la electrónica de consumo estándar, donde el costo suele ser el principal impulsor, la monitorización de la salud prioriza la fidelidad y la estabilidad de la señal.

La siguiente tabla describe las métricas críticas que los diseñadores y los equipos de adquisición deben rastrear.

| Métrica | Por qué es importante | Rango típico o factores influyentes | Cómo medir |

|---|---|---|---|

| Relación señal/ruido (SNR) | Las bioseñales y las señales de vibración estructural suelen ser débiles. El ruido elevado corrompe los datos. | Objetivo > 100dB para audio/detección médica de precisión. Influenciado por el enrutamiento de trazas y la conexión a tierra. | Análisis con osciloscopio durante la prueba de circuito funcional (FCT). |

| Corriente de fuga | Crítico para la seguridad del paciente (médico) y la duración de la batería (dispositivos portátiles). | Debe ser < 10µA para dispositivos de contacto cardíaco (Tipo CF). | Prueba de rigidez dieléctrica (Hi-Pot). |

| Coeficiente de expansión térmica (CTE) | La expansión no coincidente provoca grietas en las uniones de soldadura durante el ciclo térmico. | La expansión en el eje Z debe ser baja (< 50 ppm/°C). Crítico para las unidades de PCB de pantallas de aeronaves expuestas a cambios de altitud. | Análisis termomecánico (TMA). |

| Control de impedancia | Asegura que los datos de alta velocidad de los sensores lleguen al procesador sin reflexión. | Típicamente 50Ω (simple) o 100Ω (diferencial) ±10%. | Cupones de reflectometría en el dominio del tiempo (TDR). |

| Absorción de humedad | La humedad cambia la constante dieléctrica, afectando la precisión del sensor. | < 0,1% para aplicaciones de alta fiabilidad. | Análisis de ganancia de peso después de la exposición a la humedad. |

| Resistencia a la flexión | Los dispositivos portátiles y los sensores a menudo requieren que la PCB se doble sin romper las trazas. | Depende del espesor del poliimida y la ductilidad del cobre (cobre RA). | Prueba de flexión IPC-TM-650. |

Cómo elegir una PCB de monitoreo de salud: guía de selección por escenario (compensaciones)

Conocer las métricas ayuda, pero el escenario de aplicación específico dicta qué compensaciones son aceptables durante el proceso de selección. Una placa diseñada para un parche desechable tiene requisitos muy diferentes a una dentro de una bahía de aviónica.

Aquí se explica cómo elegir la arquitectura de PCB de monitoreo de salud adecuada según los escenarios comunes.

1. Monitor de signos vitales portátil (muñeca/pecho)

- Recomendación: PCB Rígido-Flexible.

- Compensación: Mayor costo de fabricación vs. ergonomía y durabilidad superiores.

- Por qué: La sección rígida alberga la MCU y la batería, mientras que la cola flexible se conecta a los sensores de la piel. Esto elimina los conectores voluminosos que pueden fallar debido al movimiento del cuerpo.

2. Dispositivo médico implantable (marcapasos/glucosa)

- Recomendación: HDI (Interconexión de Alta Densidad) con materiales biocompatibles.

- Compensación: Complejidad de miniaturización extrema vs. seguridad del paciente.

- Por qué: El espacio es primordial. Necesita microvías y líneas finas (3/3 mil) para integrar lógica compleja en un tamaño diminuto. Los materiales deben ser no tóxicos y estables.

3. Monitoreo de la salud estructural aeroespacial (SHM)

- Recomendación: PCB rígido de alta Tg con cobre pesado.

- Compensación: Costo del material vs. resistencia térmica y a las vibraciones.

- Por qué: Un instrumento de aeronave que monitorea la tensión del ala se enfrenta a cambios extremos de temperatura (-55°C a +125°C). El FR4 estándar se delaminaría. Los materiales de alto Tg previenen el cráter de las almohadillas.

4. Monitor de cabecera de hospital (estacionario)

- Recomendación: PCB rígida multicapa estándar (4-8 capas).

- Compromiso: El tamaño es menos crítico; el enfoque está en el blindaje EMI.

- Por qué: Estas unidades operan cerca de otros equipos de alta potencia (MRI, rayos X). Un buen diseño de apilamiento con planos de tierra dedicados es esencial para prevenir interferencias.

5. Parche de diagnóstico desechable

- Recomendación: Flex simple o doble cara (Poliimida o PET).

- Compromiso: Baja durabilidad (un solo uso) vs. costo extremadamente bajo.

- Por qué: El costo es el factor principal. La PCB a menudo se imprime con tinta conductora o se graba en sustratos delgados para ser desechada después de 24 horas.

6. Imágenes de alta frecuencia (ultrasonido/resonancia magnética)

- Recomendación: Apilamiento híbrido (FR4 + Rogers/Teflon).

- Compromiso: Proceso de laminación complejo vs. claridad de la señal.

- Por qué: Las señales de alta frecuencia requieren materiales de baja pérdida (Rogers), pero la sección de lógica digital puede usar FR4 más barato. Una placa híbrida optimiza tanto el costo como el rendimiento.

Puntos de control de implementación de PCB para monitoreo de salud (del diseño a la fabricación)

Después de seleccionar el tipo de placa adecuado para su escenario, el enfoque se traslada a la fase de ejecución, donde los archivos de diseño se convierten en hardware físico. APTPCB recomienda un estricto sistema de puntos de control para evitar revisiones costosas.

Los siguientes puntos de control cubren el recorrido desde los archivos de diseño hasta el producto final.

Verificación del Apilamiento

- Recomendación: Confirme que el espesor dieléctrico coincide con los requisitos de impedancia antes del enrutamiento.

- Riesgo: Una impedancia incorrecta provoca reflexión de la señal y corrupción de datos.

- Aceptación: El fabricante proporciona un informe de simulación TDR que coincide con el diseño.

Certificación de Materiales

- Recomendación: Utilice laminados certificados UL adecuados para el entorno operativo (por ejemplo, Isola 370HR para fiabilidad).

- Riesgo: Los materiales genéricos pueden desgasificarse o delaminarse bajo estrés térmico.

- Aceptación: Revise las hojas de datos de materiales y el Certificado de Conformidad (CoC).

Ancho y Espaciado de Pistas (DFM)

- Recomendación: Mantenga un mínimo de 4-5 mil de pista/espacio para HDI, 6-8 mil para estándar.

- Riesgo: Trampas de ácido o problemas de grabado que causan cortocircuitos/aberturas en áreas de paso fino.

- Aceptación: La verificación de las Directrices DFM pasa sin errores críticos.

Separación Analógica/Digital

- Recomendación: Separe físicamente las trazas de sensores analógicos sensibles de las líneas de reloj digitales ruidosas.

- Riesgo: Acoplamiento de ruido digital en la señal analógica (diafonía), haciendo que los datos de salud sean inútiles.

- Aceptación: Inspección visual de los archivos Gerber para planos de tierra divididos o particionamiento adecuado.

Selección del acabado superficial

- Recomendación: Usar ENIG (Electroless Nickel Immersion Gold) o ENEPIG.

- Riesgo: Las superficies HASL son irregulares, lo que causa problemas de colocación para componentes de sensor de paso fino.

- Aceptación: Medición de la planitud de la superficie y prueba de soldabilidad.

Fiabilidad de las vías

- Recomendación: Cubrir o tapar las vías en áreas críticas; usar vías rellenas para vía en pad.

- Riesgo: Capilaridad de la soldadura que se aleja de las almohadillas a través de vías abiertas, lo que lleva a uniones débiles.

- Aceptación: Análisis de sección transversal (microsección) para verificar el espesor del chapado (IPC Clase 3 requiere un promedio de 25µm).

Limpieza y contaminación iónica

- Recomendación: Protocolos de lavado estrictos para eliminar los residuos de fundente.

- Riesgo: Crecimiento de dendritas (migración electroquímica) que causa cortocircuitos con el tiempo, especialmente en ambientes húmedos.

- Aceptación: Prueba ROSE (Resistivity of Solvent Extract) < 1,56 µg/cm² equivalente de NaCl.

Precisión de la máscara de soldadura

- Recomendación: Usar imágenes de exposición directa por láser (LDI) para una alineación precisa de la máscara.

- Riesgo: Fragmentos de máscara que unen las almohadillas en los circuitos integrados de sensores de paso fino.

- Aceptación: Inspección visual que asegure que la expansión de la máscara esté dentro de 2-3 mils.

Colocación de marcas fiduciales

- Recomendación: Colocar marcas fiduciales locales cerca de los encapsulados de sensores con gran número de pines.

- Riesgo: Desalineación de la máquina de pick-and-place.

- Aceptación: Presencia de marcas fiduciales en el plano de montaje y en los Gerbers.

- Prueba eléctrica final

- Recomendación: Pruebas de netlist al 100% (sonda volante para prototipos, lecho de agujas para producción en masa).

- Riesgo: Envío de una placa con un circuito abierto latente.

- Aceptación: Informe de aprobado/fallo para cada unidad.

Errores comunes en las PCB de monitorización de la salud (y el enfoque correcto)

Incluso con un plan sólido y puntos de control estrictos, los desarrolladores a menudo caen en trampas específicas que comprometen la fiabilidad a largo plazo del dispositivo. Evitar estos escollos es esencial para mantener la integridad de una PCB de monitorización de la salud.

- Error 1: Ignorar la gestión térmica en dispositivos vestibles.

- Problema: Los diseñadores asumen que los dispositivos vestibles de baja potencia no se calientan. Sin embargo, el contacto con la piel aísla la PCB, atrapando el calor.

- Corrección: Utilizar vías térmicas y planos de cobre para disipar el calor lejos del sensor y la batería.

- Error 2: Sobreespecificar la tabla de perforación.

- Problema: Usar 10 tamaños de broca diferentes cuando 4 serían suficientes aumenta el costo y el tiempo de las herramientas.

- Corrección: Consolidar los tamaños de broca siempre que sea posible sin violar las relaciones de aspecto.

- Error 3: Descuidar los puntos de flexión en diseños rígido-flexibles.

- Problema: Colocar vías o componentes cerca de la línea de flexión de una cola flexible.

- Corrección: Mantenga el área de flexión libre de agujeros chapados y asegúrese de que las pistas corran perpendiculares a la flexión.

- Error 4: Uso de HASL estándar para sensores de paso fino.

- Problema: La superficie irregular del Nivelado de Soldadura por Aire Caliente (HASL) impide que los sensores BGA o QFN se asienten planos.

- Corrección: Especifique siempre ENIG para pads planos y fiables.

- Error 5: Subestimar el estrés mecánico en la industria aeroespacial.

- Problema: Diseñar una PCB de pantalla de aeronave sin considerar la vibración de alta frecuencia.

- Corrección: Agregue agujeros de montaje y mantenga los componentes pesados alejados del centro de la placa para reducir los problemas de resonancia armónica.

- Error 6: Mala documentación para el ensamblaje.

- Problema: Enviar solo Gerbers sin un dibujo de ensamblaje claro o un archivo Pick-and-Place.

- Corrección: Proporcione un paquete completo que incluya coordenadas XY, datos de rotación y marcas de polaridad claras.

Preguntas frecuentes sobre PCB de monitoreo de salud (costo, plazo de entrega, materiales, pruebas, criterios de aceptación)

Para aclarar las dudas restantes con respecto a la adquisición y especificación, aquí están las preguntas más frecuentes.

1. ¿Cómo afecta la selección de materiales al costo de la PCB de monitoreo de salud? El material es un factor de costo importante. El FR4 estándar es la base. El cambio a Poliamida (para flex) puede aumentar el costo del sustrato en 2-3 veces. Los materiales de alta frecuencia como Rogers pueden aumentar los costos en 5-10 veces. Sin embargo, para el monitoreo de la salud, el costo del fallo supera el ahorro de materiales. 2. ¿Cuál es el plazo de entrega estándar para prototipos de PCB de monitoreo de salud? Para placas rígidas estándar, el plazo de entrega es típicamente de 3 a 5 días. Para placas Rigid-Flex o HDI complejas, a menudo utilizadas en dispositivos de salud, espere de 8 a 12 días hábiles debido a los pasos adicionales de laminación y perforación láser.

3. ¿Qué materiales de PCB de monitoreo de salud son los mejores para el contacto con la piel? La PCB en sí rara vez toca la piel directamente; generalmente está encapsulada. Sin embargo, si el sustrato de la PCB está expuesto (por ejemplo, en un parche), se prefiere la poliimida por su flexibilidad e inercia química. El material de la carcasa es la principal preocupación de biocompatibilidad.

4. ¿Qué pruebas específicas de PCB de monitoreo de salud se requieren para aplicaciones aeroespaciales? Más allá de las pruebas eléctricas estándar, las placas aeroespaciales (como las de un instrumento de aeronave) a menudo requieren ciclos térmicos (de -55°C a +125°C), pruebas de vibración y pruebas de envejecimiento (burn-in) para eliminar fallas de mortalidad infantil.

5. ¿Cuáles son los criterios de aceptación de PCB de monitoreo de salud para IPC Clase 3? IPC Clase 3 (Alta Fiabilidad) requiere tolerancias más estrictas que la Clase 2. Por ejemplo, los anillos anulares deben ser funcionales sin roturas permitidas (la Clase 2 permite roturas de 90 grados). El espesor del chapado en los orificios debe promediar 25 µm (frente a 20 µm para la Clase 2).

6. ¿Puede APTPCB manejar el ensamblaje de componentes de sensores sensibles? Sí. El manejo de sensores MEMS o sensores ópticos sensibles requiere un estricto control ESD y perfiles de reflujo precisos para evitar dañar el elemento sensor. 7. ¿Cómo garantiza la seguridad de los datos a nivel de hardware? Aunque en su mayoría está impulsado por firmware, el hardware puede soportar la seguridad a través de chips criptográficos dedicados. El diseño de la PCB debe asegurar que estos chips tengan un enrutamiento a prueba de manipulaciones (por ejemplo, trazas enterradas) para evitar el sondeo físico.

8. ¿Por qué el control de impedancia es crítico para los sensores de salud? Muchos sensores de salud modernos utilizan interfaces digitales de alta velocidad (MIPI, SPI). Si la impedancia de la traza no coincide con la fuente/carga (normalmente 50Ω), las señales se reflejan, causando "efecto fantasma" o errores de datos, lo que parece ruido en la lectura de salud.

Recursos para PCB de monitoreo de salud (páginas y herramientas relacionadas)

- Soluciones de PCB médicas: Profundización en estándares y capacidades médicas específicas.

- PCB para aeroespacial y defensa: Información sobre placas de alta fiabilidad para SHM y aviónica.

- Sistema de control de calidad de PCB: Detalles sobre cómo validamos la fiabilidad mediante certificaciones y pruebas.

- Capacidades de PCB Rigid-Flex: Especificaciones técnicas para arquitecturas de placas aptas para dispositivos vestibles.

Glosario de PCB de monitoreo de salud (términos clave)

| Término | Definición |

|---|---|

| AOI | Inspección Óptica Automatizada. Una verificación basada en cámara para defectos superficiales como componentes faltantes o puentes de soldadura. |

| Biocompatibilidad | La propiedad de un material de ser compatible con el tejido vivo; fundamental para dispositivos vestibles e implantes. |

| CTE | Coeficiente de Expansión Térmica. Cuánto se expande un material al calentarse. Los desajustes causan fallos. |

| DFM | Diseño para la Fabricación. La práctica de diseñar placas que sean fáciles y económicas de fabricar sin defectos. |

| EMI | Interferencia Electromagnética. Ruido de radio que puede interrumpir las señales de los sensores. |

| ENIG | Níquel Químico Oro por Inmersión. Un acabado superficial plano y resistente a la oxidación, ideal para sensores. |

| FCT | Prueba de Circuito Funcional. Prueba del funcionamiento real de la placa (encendido, verificación de señal) en lugar de solo la continuidad. |

| HDI | Interconexión de Alta Densidad. PCBs con microvías y líneas finas, utilizadas para miniaturizar dispositivos de salud. |

| IPC Clase 3 | El estándar de fiabilidad más alto para PCBs, utilizado en sistemas de soporte vital y aeroespaciales. |

| Microvía | Un orificio muy pequeño perforado con láser (típicamente < 6 mil) utilizado para conectar capas en placas HDI. |

| Rígido-Flexible | Una construcción de PCB híbrida que combina secciones rígidas de FR4 con colas flexibles de poliimida. |

| SHM | Monitoreo de la Salud Estructural. Uso de sensores y PCBs para monitorear la condición física de máquinas o aeronaves. |

| Integridad de la Señal | La calidad de una señal eléctrica. Una buena integridad significa datos limpios y sin ruido. |

Conclusión: Próximos pasos para los PCB de monitoreo de la salud

Desarrollar una PCB de monitoreo de salud requiere un cambio de mentalidad, de la "electrónica de consumo" a la "fiabilidad de misión crítica". Ya sea que esté diseñando un monitor cardíaco de próxima generación o una PCB de pantalla de aeronave para alertas de cabina, los fundamentos siguen siendo los mismos: selección precisa de materiales, control riguroso de la impedancia y estándares de prueba intransigentes.

APTPCB se especializa en cerrar la brecha entre los requisitos de diseño complejos y la capacidad de fabricación. Para avanzar con su proyecto, prepare lo siguiente para una revisión DFM exhaustiva y una cotización:

- Archivos Gerber (RS-274X): El plano de su diseño.

- Dibujo de fabricación: Especificando la clase IPC (2 o 3), los materiales y el apilamiento.

- BOM (Lista de Materiales): Si se requiere ensamblaje, incluya los números de pieza específicos de los sensores.

- Requisitos de prueba: Defina si necesita ICT, FCT o informes de impedancia específicos.

La fiabilidad comienza en la etapa de diseño. Asegúrese de que su dispositivo de monitoreo de salud esté construido sobre una base de calidad.