Una placa de circuito de alta frecuencia es una placa PCB especializada diseñada para mantener la integridad de la señal a frecuencias típicamente superiores a 1 GHz, donde los materiales estándar FR-4 muestran pérdidas inaceptables, variaciones de impedancia e inestabilidad dieléctrica. A estas frecuencias elevadas, el comportamiento de las ondas electromagnéticas domina — los conductores funcionan como líneas de transmisión, los elementos parásitos se vuelven significativos y las propiedades de los materiales determinan directamente el desempeño del circuito.

Esta guía explica las diferencias fundamentales entre placas estándar y de alta frecuencia y ayuda a los ingenieros a comprender cuándo se necesitan soluciones especializadas y qué factores determinan el desempeño de la placa de circuito de alta frecuencia.

Definir la operación de placa de circuito de alta frecuencia

La distinción entre operación estándar y de alta frecuencia surge cuando las longitudes de onda de la señal se vuelven comparables a las dimensiones físicas del circuito. Esta transición ocurre típicamente por encima de varios cientos de MHz para señales RF analógicas o cuando los tiempos de subida digitales caen por debajo de 1 nanosegundo, independientemente de la frecuencia del reloj.

Considere la longitud de onda: a 1 GHz, una señal tiene una longitud de onda de aproximadamente 300 mm en el espacio libre, reducida a aproximadamente 150 mm en una placa PCB típica. A 10 GHz, la longitud de onda se reduce a aproximadamente 15 mm en la placa. Cuando las longitudes de los conductores se acercan a estas dimensiones, el conductor completo se convierte en una estructura electromagnética en lugar de un simple cable que conecta dos puntos.

Las placas estándar FR-4 sirven efectivamente la electrónica general, pero su construcción de epoxi reforzado con fibra de vidrio muestra limitaciones fundamentales a frecuencias elevadas:

- Variaciones de la constante dieléctrica: FR-4 Dk varía ±10% en el área de la placa y cambia con la frecuencia y temperatura, haciendo imposible el control preciso de impedancia

- Factor de pérdida alto: Df excede 0.02, causando aproximadamente 0.5 dB/pulgada de pérdida de señal a 1 GHz — aceptable para conductores digitales cortos, pero problemático para caminos RF

- Sensibilidad a la humedad: La absorción de agua desplaza las propiedades dieléctricas, particularmente problemático en ambientes húmedos

Estas características, aceptables para distribución de potencia y circuitos digitales de baja frecuencia, crean compromisos inaceptables de desempeño en aplicaciones RF que requieren impedancia coherente y pérdida mínima.

Características clave del comportamiento de alta frecuencia

- Efectos de línea de transmisión: Los conductores de señal muestran impedancia característica, determinada por geometría y materiales. Las desadaptaciones causan reflexiones que comprometen la calidad de la señal y la eficiencia de transferencia de potencia — una desadaptación de impedancia del 10% refleja aproximadamente el 5% de la potencia de la señal.

- Impacto del efecto de piel: La corriente se concentra cerca de las superficies de los conductores a frecuencias elevadas, aumenta la resistencia efectiva. A 1 GHz, la profundidad de piel en cobre es aproximadamente 2 micrometros, hace que la rugosidad de superficie y el acabado superficial sean críticos.

- Significancia de la pérdida dieléctrica: El factor de pérdida del sustrato determina directamente la atenuación de la señal. Los materiales premium logran pérdida 10x inferior a FR-4 estándar, se traduce en varios dB de mejora sobre longitudes de conductor típicas.

- Significancia parassitica: La inductancia de vía (típicamente 0.5-1 nH), capacitancia de pad y discontinuidades de conductor crean variaciones de impedancia, negligibles a baja frecuencia pero significativas en operación GHz.

- Consideraciones de longitud de onda: Una señal a 10 GHz tiene aproximadamente 30 mm de longitud de onda en el espacio libre, más corta en sustratos PCB. Las características del circuito se vuelven fracciones significativas de la longitud de onda, requieren enfoques de diseño de circuito distribuido.

- Receptividad a radiación: El enrutamiento inapropiado del conductor o planos de referencia insuficientes causan radiación de señal y susceptibilidad a interferencia externa.

Comprender estos comportamientos permite a los ingenieros especificar placas de circuito de alta frecuencia logrando el desempeño requerido sobre rangos de operación previstos.

Comprender propiedades críticas de materiales

La selección de materiales determina fundamentalmente el desempeño de la placa de circuito de alta frecuencia. Dos propiedades eléctricas dominan los criterios de selección: la constante dieléctrica, que influye en impedancia y velocidad de señal, y el factor de pérdida, que determina la atenuación de señal a través del sustrato.

Constante dieléctrica (Dk)

La constante dieléctrica determina la velocidad de propagación de la señal (aproximadamente c/√Dk) y las dimensiones del conductor necesarias para lograr impedancia objetivo. Más crítica es la estabilidad de Dk sobre el rango de frecuencia, desviaciones de temperatura y área de placa, que garantizan comportamiento de circuito predecible y coherente.

FR-4 estándar muestra variaciones Dk de ±10% o más, haciendo imposible el control preciso de impedancia. Los materiales de alta frecuencia premium mantienen Dk dentro de ±2%, permiten implementación confiable de circuito RF con tolerancia de impedancia ±5%, realizable en producción.

Factor de pérdida (Df)

El factor de pérdida representa la energía perdida cuando las señales se propagan a través del material dieléctrico. Esta pérdida se acumula a lo largo de la longitud del conductor aproximadamente:

Pérdida (dB/pulgada) ≈ 2.3 × f(GHz) × √Dk × Df

Esta relación hace que Df sea particularmente crítico para conductores más largos y frecuencias más altas, donde la pérdida por unidad de longitud aumenta. Los materiales premium basados en PTFE logran Df inferior a 0.002 en comparación con FR-4's 0.02 — una mejora de 10x que se traduce directamente en potencia de señal mantenida.

Opciones de materiales clave

- Composites PTFE: Serie Rogers RT/duroid con los valores de ángulo de pérdida más bajos bajo 0.001 para aplicaciones de microondas y ondas milimétricas. Estos materiales suaves requieren procesos de perforación y laminado especializados, proporcionan desempeño eléctrico incomparable.

- PTFE relleno de cerámica: Serie Rogers RO3000 con excelente estabilidad Dk sobre rangos de temperatura de -50°C a +150°C. El relleno de cerámica mejora la conductividad térmica, manteniendo características de baja pérdida.

- Cerámicas hidrocarbonadas: Serie Rogers RO4000, equilibrando buen desempeño RF con procesamiento similar a FR-4 para soluciones económicas hasta aproximadamente 10 GHz — apropiadas para aplicaciones de alto volumen con requisitos de frecuencia moderada.

- Variantes FR-4 mejoradas: Sistemas epoxi mejorados con pérdida inferior y mejor control Dk para aplicaciones de frecuencia moderada, donde la sensibilidad de costos domina.

- Construcciones híbridas: Stack de materiales mixtos con laminados premium solo en capas RF críticas combinados con materiales estándar en otros lugares a través de técnicas PCB multistrato, optimizan costos manteniendo desempeño RF.

- Selección de lámina de cobre: Láminas de bajo perfil y tratadas en reverso que reducen rugosidad de superficie de 5-7 μm estándar a 1-2 μm, minimizan pérdidas de efecto de piel a frecuencias elevadas.

La selección de materiales requiere equilibrio de desempeño eléctrico, requisitos ambientales, lavorabilidad y costos para requisitos de aplicación específicos.

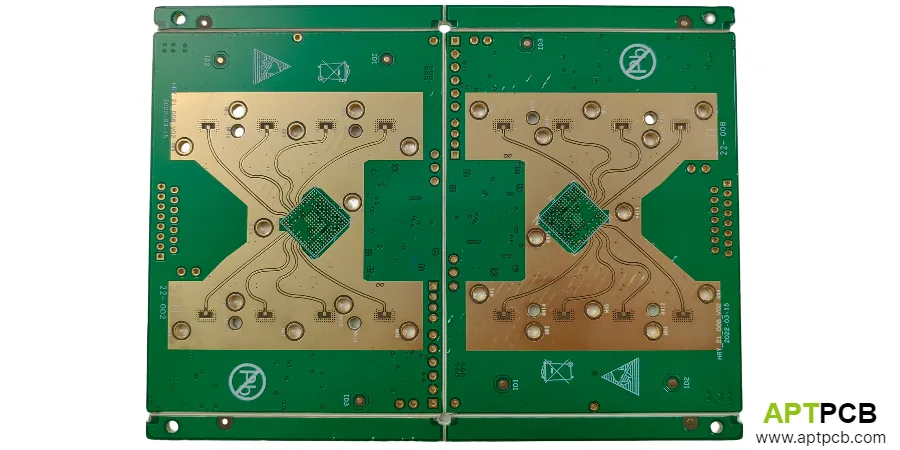

Implementar estructuras con impedancia controlada

La impedancia controlada es fundamental para el desempeño de la placa de circuito de alta frecuencia. Cada conductor de señal debe mantener una impedancia característica específica — típicamente 50Ω para sistemas RF — sobre toda su longitud, para minimizar reflexiones y maximizar transferencia de potencia.

La relación entre impedancia y parámetros físicos sigue ecuaciones de campo electromagnético, dependiendo del ancho del conductor, distancia al plano de referencia, constante dieléctrica y espesor del cobre. Para una línea microstrip, la impedancia característica sigue aproximadamente:

Z₀ ≈ (87/√(Dk+1.41)) × ln(5.98h/(0.8w+t))

Donde h es espesor dieléctrico, w es ancho del conductor y t es espesor del cobre. Esta relación muestra por qué la fabricación debe controlar simultáneamente múltiples parámetros para lograr precisión de impedancia.

Estructuras de línea de transmisión

La mayoría de sistemas RF estandarizan en impedancia 50Ω — un compromiso histórico entre pérdida mínima (lograda a 77Ω en dieléctrico aire-coaxial) y manejo de potencia máximo (logrado a 30Ω). Para microstrip 50Ω en sustrato típico de 10 mil con Dk=3.5, el ancho del conductor es aproximadamente 22 mil.

Los pares diferenciales frecuentemente usan impedancia diferencial 100Ω, lograda a través de acoplamiento controlado entre los dos conductores. El coeficiente de acoplamiento influye tanto en impedancia diferencial como en rechazo de modo común.

Requisitos clave de control de impedancia

- Precisión del ancho del conductor: Procesos de litografía y grabado manteniendo dimensiones dentro de ±0.5 mil (±12.5 μm) a través de optimización de exposición y factores de compensación de grabado considerando undercut.

- Control de espesor dieléctrico: Procesos de laminado manejando flujo de prepreg y espesor final dentro de ±10% para impedancia predecible sobre toda la placa.

- Calidad del plano de referencia: Planos de masa continuos e ininterrumpidos bajo conductores de señal proporcionando caminos de retorno coherentes y referencia de impedancia.

- Verificación del cupón de prueba: Estructuras de prueba de impedancia en cada panel de producción permitiendo medición TDR, validando valores logrados antes de envío — esencial para aseguranza de calidad de producción.

- Modelado del stack: Cálculos de impedancia pre-producción con software de solucionador de campos, validados contra capacidad de fabricación, garantizan que especificaciones de impedancia diseñadas sean realizables.

- Monitoreo del proceso: Control estadístico del proceso trazando tendencias de impedancia y manteniendo coherencia sobre lotes de producción.

Los estándares industriales de tolerancia ±10% se adaptan a muchas aplicaciones, mientras que circuitos RF exigentes requieren control ±5% o más estricto, requiriendo capacidades de proceso avanzadas y verificación completa.

Abordar requisitos térmicos y ambientales

Las placas de circuito de alta frecuencia frecuentemente funcionan en ambientes exigentes — equipos de telecomunicaciones exteriores experimentando extremos de temperatura, sistemas de radar automotriz enfrentando ciclos térmicos y vibración, electrónica aeroespacial requiriendo confiabilidad sobre rangos de altitud y temperatura.

Estabilidad térmica

La estabilidad térmica comprende tanto estabilidad dimensional previniendo deformación como estabilidad eléctrica manteniendo Dk y Df coherentes. Los parámetros clave incluyen:

- Temperatura de transición vítrea (Tg): Temperatura a la cual propiedades de polímeros cambian drásticamente. Los materiales con Tg superior a 170°C previenen cambios de propiedades durante procesamiento sin plomo (temperaturas de pico alrededor de 260°C) y operación a alta temperatura.

- Coeficiente de expansión térmica (CTE): La coincidencia entre materiales previene estrés y posible delaminación durante ciclos térmicos. CTE del eje Z es particularmente crítico para confiabilidad de vía.

- Coeficiente de temperatura Dk: Algunos materiales muestran cambio Dk de 100-200 ppm/°C, causan variaciones de impedancia de 0.5-1% sobre rango de temperatura de 50°C.

Consideraciones ambientales clave

- Soporte de rango de temperatura: Selección de materiales y componentes permitiendo operación de -40°C a +85°C (comercial) o rangos más amplios para aplicaciones específicas.

- Resistencia a humedad: Materiales de baja absorción de humedad previniendo cambios Dk en ambientes húmedos. Los materiales PTFE resisten intrínsecamente a humedad, mientras que otros laminados requieren selección cuidadosa basada en evaluaciones de sensibilidad a humedad.

- Supervivencia de ciclos térmicos: CTE adaptado y diseño correcto previniendo delaminación y grietas a través de variaciones de temperatura repetidas — aplicaciones automotrices pueden requerir 1000+ ciclos sobre rango de temperatura.

- Tolerancia a vibración: Métodos de fijación de componentes y disposiciones de montaje de placa resistiendo estrés mecánico en aplicaciones móviles y aeroespaciales.

- Protección de superficie: Acabados superficiales apropiados manteniendo lottabilidad mientras resisten oxidación y corrosión durante almacenamiento y operación.

- Compatibilidad de montaje: Selección de materiales compatible con procesos de soldadura requeridos, incluyendo temperaturas de refusión sin plomo alcanzando 260°C.

La protección ambiental se extiende más allá de selección de materiales a procesos de fabricación. La selección de laminado de alta frecuencia garantiza estabilidad térmica, mientras que acabados superficiales y recubrimientos conformes protegen contra humedad y contaminación.

Servir mercados de aplicación diversificados

Las placas de circuito de alta frecuencia habilitan tecnologías fundamentales para conectividad moderna, sensado y sistemas de comunicación sobre sectores diversos. Cada aplicación presenta combinaciones únicas de rango de frecuencia, requisitos de desempeño, condiciones ambientales y restricciones de costos.

Requisitos clave de aplicación

- Infraestructura 5G: Redes de antenas MIMO masivas requiriendo fase y amplitud coherentes sobre muchos canales RF, redes de formación de haz funcionando a frecuencias 28 GHz y 39 GHz. La industria de telecomunicaciones impulsa demanda significativa de placas de alta frecuencia de precisión.

- Radar automotriz: Operación a 77 GHz a ondas milimétricas requiriendo materiales de pérdida más baja y fabricación de precisión para rango de detección y precisión. El sector automotriz requiere producción de alto volumen con calidad automotriz.

- Comunicación por satélite: Operación a frecuencia de microondas con requisitos de confiabilidad estrictos para estaciones terrestres (banda Ku a 12-18 GHz) y sistemas calificados en espacio requiriendo tolerancia a radiación y cumplimiento de desgasificación.

- Equipos de prueba: Desempeño a banda ancha sobre rangos de frecuencia amplios, donde precisión de medición depende directamente de integridad de señal PCB — estándares de calibración deben mantener desempeño sobre años de uso.

- Imagenología médica: Sub-sistemas RF para MRI (típicamente frecuencia protónica 64-128 MHz a 1.5-3T), ultrasonido y otros equipos de diagnóstico requiriendo desempeño coherente y cumplimiento regulatorio.

- Sistemas aeroespaciales: Aplicaciones de radar, comunicación y guerra electrónica requiriendo desempeño sobre condiciones ambientales extremas con requisitos de confiabilidad excediendo aplicaciones comerciales.

Cada mercado requiere comprensión de estándares específicos, procedimientos de calificación y requisitos de confiabilidad más allá de capacidades generales de fabricación de alta frecuencia.

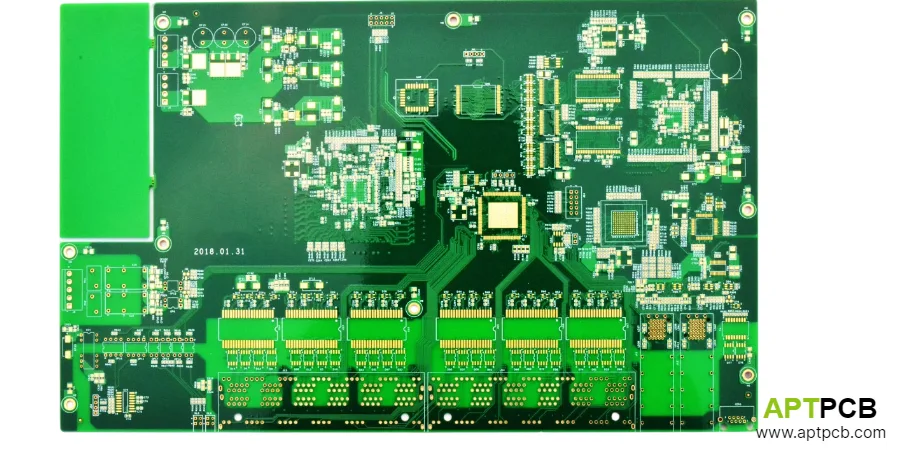

Excelencia de fabricación para éxito de alta frecuencia

El éxito de la placa de circuito de alta frecuencia requiere capacidades de fabricación excediendo producción PCB estándar. Los procesos especializados para manejo de materiales PTFE suave, logro de tolerancias de impedancia estrictas y validación de parámetros específicos para RF requieren experiencia, equipos y procesos validados.

Diferenciadores clave de fabricación

Gestión de materiales: Los materiales PTFE requieren parámetros de perforación modificados previniendo smearing que bloquea adhesión de placa. La preparación de superficie, incluyendo incisión de sodio naftalenida o tratamiento de plasma, habilita unión de cobre a superficies fluoropolímero de baja energía de superficie. Los perfiles de laminado adaptados consideran características de flujo diferentes.

Control de proceso: El monitoreo estadístico de ancho de conductor, espesor dieléctrico y placa de cobre garantiza impedancia coherente sobre toda la producción. Los índices de capacidad (Cpk) superiores a 1.33 para parámetros críticos indican procesos capaces de satisfacer tolerancias de impedancia ±5%.

Validación de calidad: Más allá de pruebas de continuidad y aislamiento estándar, placas de alta frecuencia requieren:

- Verificación de impedancia por medición TDR

- Ispezione dimensional confirmando geometría de conductor dentro de tolerancias

- Certificación de material garantizando propiedades Dk y Df especificadas

- Análisis de sección transversal validando calidad de vía y placa

Los sistemas de calidad completos garantizan resultados coherentes sobre toda la producción. Para información completa sobre fabricación, ver nuestra guía sobre fabricación de placas PCB de alta frecuencia.

A través de comprensión de fundamentos de alta frecuencia y partnership con fabricantes capaces, los ingenieros pueden especificar y obtener placas de circuito cumpliendo requisitos imperativos de aplicaciones RF y inalámbricas modernas.