El ensamble de placas PCB de alta frecuencia comprende los procesos especializados necesarios para montar componentes en placas de circuito RF y microondas mientras se mantienen cuidadosamente las características eléctricas desarrolladas durante diseño y fabricación. La selección de componentes, precisión de posicionamiento, procesos de soldadura y pruebas completas requieren mayor atención que ensamble de electrónica estándar para garantizar desempeño RF confiable del prototipo a través de volúmenes de producción.

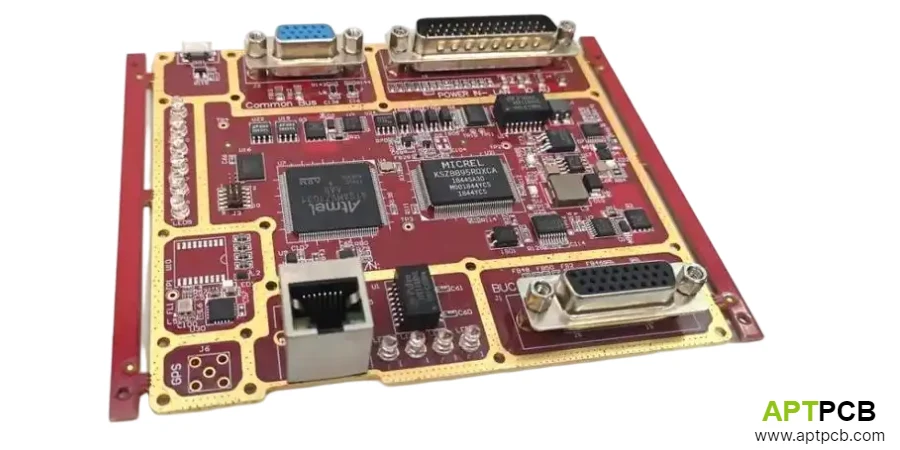

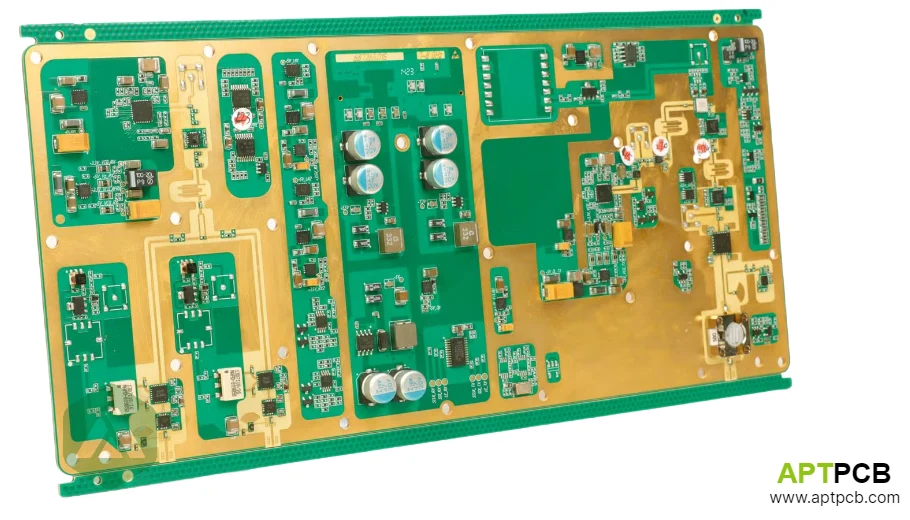

En APTPCB, ensamblamos placas PCB de alta frecuencia con experiencia especializada e implementamos procesos optimizados para RF, equipos de precisión y pruebas completas. Nuestras capacidades apoyan ensambles placa PCB RF de alta frecuencia de prototipos de desarrollo a través de producción de volumen con procesos de ensamble validados garantizando desempeño y confiabilidad.

Seleccionar tecnologías de componentes RF apropiadas

El ensamble de alta frecuencia requiere componentes desarrollados específicamente para aplicaciones RF con parásitos controlados, desempeño estable sobre frecuencia y características de paquete apropiadas. Los componentes estándar aceptables a frecuencias inferiores muestran efectos parásitas limitando desempeño RF. Selección insuficiente de componentes causa compromiso de desempeño del circuito de parásitas de resonancia, resultados inconsistentes de variación de componente a componente o errores de confiabilidad de evaluaciones ambientales inapropiadas — comprometiendo directamente desempeño del sistema RF y confiabilidad del producto.

En APTPCB, nuestro ensamble implementa selección cuidadosa de componentes garantizando requisitos de desempeño RF.

Tecnologías de componentes RF clave

- Capacitores chip de alta frecuencia: Materiales dieléctricos especializados minimizando pérdida, con inductancia parassitica controlada apoyando aplicaciones de red de adaptación y desacoplamiento de la placa PCB con impedancia controlada de alta frecuencia a través de frecuencias elevadas.

- Inductores RF: Construcción de núcleo de aire, película delgada o multistrato de cerámica con factor Q caracterizado y frecuencia de resonancia auto, habilitando implementaciones de filtros y redes de adaptación.

- Resistores de película delgada: Desempeño RF superior a película gruesa, con valores de resistencia precisos, reactividad parassitica baja y estabilidad sobre temperatura para aplicaciones RF.

- Dispositivos RF activos: Amplificadores, mezcladores, osciladores y conmutadores en paquetes QFN, DFN o die desnudo con parámetros S caracterizados y especificaciones térmicas.

- Componentes MMIC: Circuitos integrados de microondas monolíticos integrando múltiples funciones en un die único, para aplicaciones placa PCB RF de microondas requiriendo implementación compacta.

- Conectores RF: Interfaces coaxiales SMA, 2.92 mm, 1.85 mm con desempeño de alta frecuencia apropiado y compatibilidad de diseño de lanzamiento de placa.

Verificación de desempeño de componentes

A través de selección cuidadosa de componentes, calificación de proveedores e ispezione profunda, apoyada por especificaciones específicas para RF, APTPCB garantiza que componentes ensamblados satisfacen requisitos de desempeño RF sobre aplicaciones.

Implementar procesos de ensamble de precisión

El ensamble de alta frecuencia requiere precisión excepcional en aplicación de pasta de soldadura, posicionamiento de componentes y ejecución de perfil de refusión. Orientación de componentes RF, tolerancias de posicionamiento y gestión térmica influyen en desempeño del circuito más allá de consideraciones de ensamble estándar. Ensamble insuficiente causa variaciones de desempeño RF de desalineación de componentes, defectos de soldadura afectando puesta a tierra de alta frecuencia o daño térmico a componentes sensibles — comprometiendo significativamente rendimiento y desempeño del producto.

En APTPCB, nuestros procesos de ensamble implementan control de precisión sobre ensamble de placa RF.

Capacidades clave de proceso de ensamble

- Aplicación de pasta de soldadura: Diseño de stencil considerando componentes RF feintack, con control de volumen de pasta e ispezione automatizada garantizando deposición coherente a través de prácticas de calidad de la fabricación de circuitos RF.

- Posicionamiento de componentes de precisión: Equipos logrando precisión de posicionamiento ±25μm para componentes feintack con control de orientación consciente de RF manteniendo requisitos de acoplamiento e isolamiento.

- Optimización de perfil de refusión: Procesamiento de atmósfera de nitrógeno con perfiles personalizados para características térmicas del sustrato PTFE y límites de temperatura de componentes, previniendo daño de materiales.

- Procesamiento de componentes con terminación inferior: Soldadura de paquete QFN, DFN y LGA con ispezione de rayos X verificando calidad de conexión de soldadura oculta, crítica para eficiencia de puesta a tierra RF.

- Gestión térmica de dispositivo de potencia: Soldadura sin vacío bajo amplificadores de potencia, verificada con rayos X, logrando especificaciones de resistencia térmica apoyando operación continua.

- Soldadura selectiva: Soldadura selectiva o de onda automatizada para conectores RF y componentes de agujero de paso incompatibles con procesamiento de refusión.

Excelencia de proceso de ensamble

A través de implementación de equipos de ensamble de precisión, procesos optimizados e ispezione completa coordinada con requisitos específicos para RF, APTPCB logra calidad de ensamble manteniendo especificaciones de desempeño de placa PCB de alta frecuencia.

Dominar bonding de alambre y fijación de die

El montaje de die desnudo para dispositivos MMIC y semiconductores personalizados requiere capacidades especializadas de fijación de die y bonding de alambre con parámetros de proceso manteniendo desempeño RF. La inductancia de alambre de bonding y el perfil de bucle influyen directamente en comportamiento de placa RF. Bonding de alambre insuficiente causa inductancia parassitica excesiva comprometiendo desempeño RF, defectos de bonding afectando confiabilidad o resultados inconsistentes afectando rendimiento de producción — limitando directamente capacidad de integración MMIC y desempeño del producto.

En APTPCB, nuestro ensamble implementa fijación de die y bonding de alambre de precisión para aplicaciones RF.

Capacidades clave de bonding de alambre

- Procesamiento de fijación de die: Fijación de die eutéctica (AuSn) o epoxi con espesor de línea de unión controlado, logrando especificaciones de resistencia térmica para dispositivos de potencia.

- Bonding de esfera de oro: Bonding de esfera termosónica en pads de die con bonds de costura a pads de placa, logrando conexión confiable con perfil de bucle controlado minimizando inductancia.

- Bonding de esquina de aluminio: Bonding de esquina ultrasónico en die metalizados de aluminio con parámetros de proceso logrando bonds confiables sobre diversas metalizaciones de pad.

- Paralelización de alambre múltiple: Alambres de bonding múltiples en paralelo reduciendo inductancia para conexiones de potencia y puesta a tierra, con redes de vía bajo pads de bonding mejorando eficiencia de puesta a tierra.

- Prueba de tracción de bond: Prueba no destructiva validando resistencia de bond satisface requisitos MIL-STD-883, con control estadístico de proceso monitoreando calidad de bond.

- Control de perfil de bucle: Optimización de trayectoria de alambre de bonding minimizando inductancia manteniendo espacio libre y robustez mecánica para aplicaciones placa PCB RF de microondas.

Excelencia de fijación de die y bonding de alambre

A través de fijación de die de precisión, bonding de alambre controlado y verificación de calidad completa, apoyado por operadores capacitados y equipos calibrados, APTPCB habilita integración de die desnudo MMIC para aplicaciones de alta frecuencia imperativas.

Proporcionar servicios de prueba RF completos

Los ensambles de placas PCB de alta frecuencia requieren pruebas eléctricas profundas validando desempeño RF más allá de verificación estándar. Las mediciones del analizador de red, pruebas de potencia y verificación funcional garantizan que placas ensambladas satisfacen especificaciones de diseño. Pruebas insuficientes pierden defectos de desempeño RF afectando operación del sistema, envían producto límite creando errores de campo o pierden datos apoyando mejora de calidad — comprometiendo significativamente confiabilidad del producto y satisfacción del cliente.

En APTPCB, nuestra prueba proporciona verificación RF completa garantizando desempeño de ensamble.

Capacidades clave de prueba RF

- Prueba del analizador de red: Caracterización de parámetros S, incluyendo medición de pérdida de inserción, pérdida de retorno e isolamiento sobre rango de frecuencia de operación con fixtures de prueba calibrados.

- Prueba de potencia: Mediciones de potencia de salida, ganancia y eficiencia para ensambles de amplificador en condiciones de operación representativas con monitoreo térmico.

- Prueba funcional: Verificación a nivel de sistema ejerciendo funcionalidad de circuito completo en condiciones de operación a través de protocolos de prueba funcional.

- Verificación TDR: Time-Domain Reflectometry identificando discontinuidades de impedancia y variaciones inducidas por montaje de baseline de placa desnuda.

- Desarrollo de prueba de producción: Diseño de fixture de prueba personalizado y desarrollo de secuencia de prueba automatizada apoyando requisitos de producción de volumen.

- Análisis estadístico: Recopilación y análisis de datos de prueba identificando tendencias, variaciones de proceso y oportunidades de mejora apoyando mejora continua de calidad.

Excelencia de prueba

A través de implementación de pruebas RF completas, equipos calibrados y análisis sistemático de datos coordinado con requisitos de calidad, APTPCB valida desempeño de ensamble de placa PCB de alta frecuencia cumpliendo especificaciones del cliente.

Gestionar rework y reparación de ensamble

Los ensambles de alta frecuencia pueden requerir reemplazo de componentes o reparación abordando defectos de fabricación o modificaciones técnicas manteniendo desempeño RF. El rework sobre sustratos PTFE presenta desafíos de tolerancia de ciclo térmico limitada. Rework insuficiente causa daño del sustrato de estrés térmico excesivo, desempeño RF comprometido de desprendimiento de pad o preocupaciones de confiabilidad de estrés inducido por rework — comprometiendo significativamente calidad del producto y tasas de éxito de rework.

En APTPCB, nuestros procesos de rework implementan procedimientos controlados protegiendo integridad del montaje.

Capacidades clave de rework

- Calentamiento localizado: Estaciones de rework de precisión con calentamiento de aire caliente o IR enfocado minimizando estrés térmico sobre componentes circundantes y material de sustrato PTFE.

- Rework de BGA: Posicionamiento de precisión y refusión perfilada para reemplazo de componentes Ball-Grid-Array con verificación de rayos X de conexión de soldadura reworked.

- Reparación de bonding de alambre: Capacidad de rebond para montajes de die con procedimientos para supresión de alambre sin daño a metalización de die.

- Reemplazo de conector: Supresión de conector RF de agujero de paso y reemplazo con gestión térmica apropiada y limpieza de agujero entre operaciones.

- Documentación de rework: Seguimiento de historial de rework manteniendo trazabilidad del producto, con límites de número de reworks previniendo estrés térmico excesivo.

- Liberación del cliente: Procesos de aprobación de rework para aplicaciones aeroespaciales y de defensa satisfaciendo requisitos del sistema de calidad a través de normas defensa aeroespacial.

Aseguranza de calidad de rework

A través de procedimientos de rework controlados, gestión térmica apropiada y documentación completa, apoyado por operadores capacitados, APTPCB habilita reparación de ensamble manteniendo desempeño y confiabilidad de placa PCB de alta frecuencia.

Implementar sistemas de calidad de ensamble

El ensamble de placas PCB de alta frecuencia requiere sistemas de calidad robustos garantizando procesos coherentes, pruebas completas y trazabilidad completa. La documentación apoya cumplimiento regulatorio, requisitos de clientes e investigaciones de calidad. Sistemas de calidad insuficientes causan resultados de ensamble inconsistentes, brechas en documentación afectando trazabilidad o deriva de proceso creando violaciones de especificaciones — comprometiendo significativamente confiabilidad del producto y confianza del cliente.

En APTPCB, nuestra calidad de ensamble implementa sistemas certificados cumpliendo requisitos imperativos.

Elementos clave del sistema de calidad

- Documentación del proceso: Instrucciones de trabajo detalladas especificando cada fase de ensamble con especificaciones de parámetros e identificación del plan de control de parámetros críticos.

- Control estadístico del proceso: Monitoreo de volumen de pasta de soldadura, precisión de posicionamiento y temperaturas de refusión con diagramas de control identificando variaciones de proceso a través de normas calidad de prueba.

- Protección ESD: Áreas de trabajo puestas a tierra, pulseras de muñeca e ionizadores protegiendo componentes RF sensibles, con programas de auditoría verificando efectividad de protección.

- Gestión de sensibilidad a humedad: Almacenamiento seco y seguimiento de vida de piso para componentes sensibles a humedad con procedimientos de horneado restaurando componentes cuando límites de exposición se exceden.

- Verificación de limpieza: Prueba de contaminación iónica e ispezione visual verificando efectividad de limpieza, con especificaciones estableciendo límites aceptables.

- Sistemas de trazabilidad: Seguimiento de lotes de componentes y registros de procesos vinculando productos ensamblados a materiales, equipos y registros de operadores apoyando investigaciones de calidad.

Excelencia de calidad

A través de sistemas de calidad completos, procedimientos documentados y trazabilidad completa, apoyado por personal capacitado y procesos certificados, APTPCB proporciona calidad de ensamble de placa PCB de alta frecuencia cumpliendo requisitos comerciales, aeroespaciales y de defensa.

Apoyar requisitos de ensamble especializados

Los ensambles de alta frecuencia, incluyendo redes en fase, comunicación por satélite y sistemas militares, presentan requisitos de ensamble especializados más allá de producción RF estándar. La instalación de pantalla, recubrimiento conforme y protección ambiental abordan requisitos específicos de aplicación. Tratamiento especializado insuficiente causa compromiso de desempeño EMI, fallas de protección ambiental o no-conformidad con requisitos de aplicación — comprometiendo significativamente adecuación del producto y confiabilidad de campo.

En APTPCB, nuestro ensamble apoya requisitos especializados sobre aplicaciones imperativas.

Capacidades especializadas clave

- Instalación de pantalla RF: Cajas de pantalla soldadas con puesta a tierra apropiada logrando isolamiento especificado, con montaje secuencial habilitando pruebas antes de instalación de pantalla.

- Recubrimiento conforme: Aplicación de recubrimiento acrílico, poliuretano o parylene protegiendo circuitos de exposición ambiental, a través de capacidades de recubrimiento conforme de placa PCB.

- Aplicación de underfill: Underfill selectivo sobre componentes altamente estresados previniendo fatiga de conexión de soldadura de ciclos térmicos o vibración.

- Encapsulación y sellado: Encapsulación de ensamble completo para protección ambiental severa con materiales flexibles considerando expansión térmica.

- Aplicación de interfaz térmica: Aplicación de material de unión térmica o pad garantizando transferencia de calor eficiente de dispositivos de potencia a disipadores de calor o cajas.

- Integración de cables y arneses: Montaje de cables RF e integración con PCBA, incluyendo protección de tracción y gestión apropiada de cables.

Excelencia de ensamble especializado

A través de capacidades especializadas completas, procesos validados y experiencia de aplicación coordinada con servicios de fabricación del fabricante de placas PCB de alta frecuencia, APTPCB proporciona soluciones de ensamble RF completas cumpliendo requisitos de aplicación imperativos sobre mercados de comunicación, radar y aeroespacial.