Los ensamblajes de convertidores DC-DC de alta potencia que manejan desde kilovatios hasta cientos de kilovatios requieren un diseño sofisticado de electrónica de potencia, una gestión térmica avanzada y una fabricación de precisión que logre una eficiencia superior al 95% mientras operan de manera confiable a través de millones de ciclos de conmutación en infraestructuras de telecomunicaciones, sistemas de tracción ferroviaria, automatización industrial, energía renovable y aplicaciones de centros de datos que exigen un funcionamiento continuo con un mantenimiento mínimo durante una vida útil de 15 a 20 años.

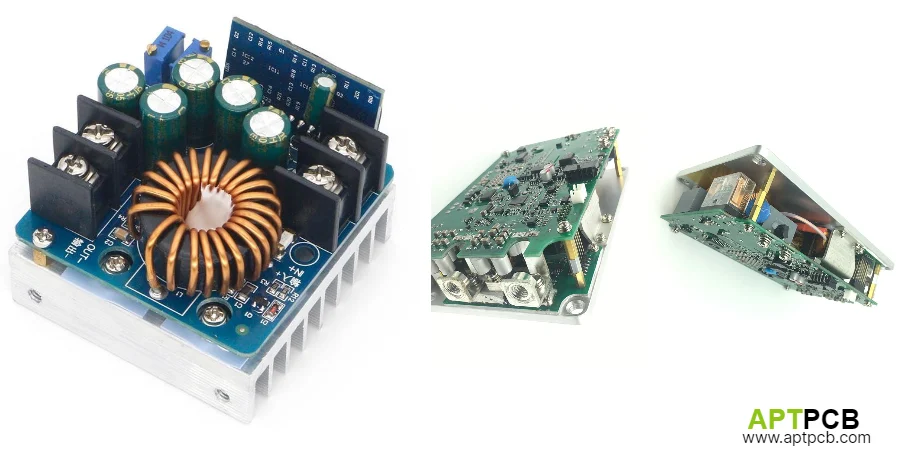

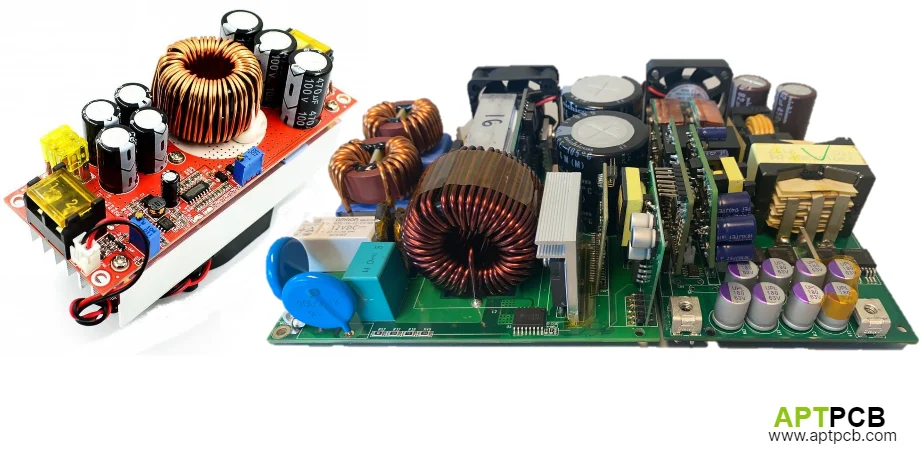

En APTPCB, ofrecemos servicios especializados de ensamblaje de convertidores de alta potencia con experiencia en la fabricación de PCB de alta velocidad, implementando topologías avanzadas que incluyen convertidores resonantes, diseños de puente completo con desplazamiento de fase y arquitecturas multinivel. Nuestras capacidades abarcan convertidores de 1 kW a más de 500 kW en rangos de voltaje desde 48 V para telecomunicaciones hasta más de 1500 V para sistemas ferroviarios y de energía renovable con pruebas de validación exhaustivas.

Lograr una conversión de energía de alta eficiencia

La eficiencia de conversión de energía impacta directamente en la economía del sistema, los requisitos de gestión térmica y la sostenibilidad ambiental. Cada punto porcentual de pérdida de eficiencia se traduce en kilovatios de disipación de calor que requieren una infraestructura de enfriamiento costosa, energía desperdiciada que aumenta los costos operativos y una fiabilidad reducida del sistema debido a las temperaturas elevadas de los componentes. Los convertidores de alta potencia modernos buscan una eficiencia >96% a carga nominal, con una eficiencia >94% mantenida en rangos de carga del 20-100%.

En APTPCB, nuestros servicios de ensamblaje implementan estrategias de optimización de la eficiencia a través de la selección de topología, la especificación de componentes y la fabricación de precisión.

Técnicas clave de optimización de la eficiencia

Implementación de topologías avanzadas

- Convertidores de puente completo con desplazamiento de fase (PSFB) que logran conmutación de voltaje cero (ZVS) minimizando las pérdidas de encendido de MOSFET a altas frecuencias de conmutación (50-200kHz) con un diseño de PCB de alta frecuencia

- Convertidores resonantes LLC que operan a frecuencia resonante eliminando las pérdidas de conmutación dura, logrando una eficiencia máxima >97% a través de la conmutación suave de semiconductores primarios y secundarios

- Topologías multinivel (NPC de 3 o 5 niveles o condensador volante) que reducen el estrés dv/dt en los interruptores, lo que permite el uso de dispositivos de menor tensión nominal con características Rds(on) o Vce(sat) superiores

- Convertidores paralelos entrelazados que distribuyen la potencia a través de múltiples fases, reduciendo el estrés de corriente por dispositivo, mejorando la distribución térmica y permitiendo niveles de potencia agregada más altos

- Rectificación síncrona que reemplaza los diodos de salida con MOSFETs activamente controlados, eliminando las caídas de tensión directa y mejorando la eficiencia en un 2-4%, particularmente a bajas tensiones de salida

- Implementación de control digital que permite una frecuencia de conmutación adaptativa, optimización dinámica del tiempo muerto y algoritmos de control predictivo que maximizan la eficiencia en diversas condiciones de carga

Selección de semiconductores de potencia

- MOSFETs y diodos de carburo de silicio (SiC) que operan a temperaturas de unión de 150-200°C, lo que permite una mayor densidad de potencia, requisitos de enfriamiento reducidos y ganancias de eficiencia por menores pérdidas de conmutación

- MOSFETs de silicio de bajo Rds(on) en etapas de rectificación síncrona que minimizan las pérdidas por conducción dominantes a cargas pesadas

- Diodos de recuperación rápida o barreras Schottky en circuitos auxiliares que minimizan las pérdidas por recuperación inversa

- Diseño optimizado del controlador de puerta que controla di/dt y dv/dt durante las transiciones de conmutación, equilibrando la velocidad de conmutación con la generación de EMI y el sobreimpulso de tensión

- Materiales de interfaz térmica (TIM) que aseguran una resistencia térmica mínima entre los encapsulados de semiconductores y los disipadores de calor, manteniendo las temperaturas de unión dentro de los límites operativos seguros

- Diseño de apilamiento de PCB con impedancia controlada que minimiza la inductancia parasitaria en los bucles de potencia, reduciendo las pérdidas de conmutación y los sobreimpulsos de tensión

Optimización de componentes magnéticos

- Diseños de transformadores personalizados que utilizan núcleos de ferrita de alta frecuencia (3F3, N87, N97) o materiales nanocristalinos, logrando bajas pérdidas en el núcleo a frecuencias de conmutación de 50-200kHz

- Técnicas de bobinado optimizadas (entrelazado, hilo Litz, bobinados de lámina) que minimizan las pérdidas por efecto de proximidad y la resistencia de CA que degrada la eficiencia a altas frecuencias

- Estructuras magnéticas integradas que combinan transformador e inductores de filtro compartiendo núcleos comunes, reduciendo el número de componentes, el área de la placa y las pérdidas

- Gestión térmica de los componentes magnéticos utilizando compuestos de encapsulado, disipadores de calor o refrigeración por aire forzado, manteniendo las temperaturas del núcleo <100°C, previniendo pérdidas excesivas o saturación

- Minimización de la capacitancia parasitaria mediante la disposición del bobinado y el blindaje, reduciendo el ruido de modo común y las EMI mientras se mantiene una alta eficiencia

- Validación de fabricación mediante medición de impedancia, caracterización de la inductancia de fuga y pruebas de eficiencia en diferentes rangos de carga

Diseño de PCB y selección de materiales

- Fabricación avanzada de PCB con capas de cobre pesadas (4-6oz) en las rutas de distribución de energía, minimizando las pérdidas resistivas en los buses de CC de alta corriente

- Inductancia parasitaria minimizada mediante una colocación óptima de los componentes, manteniendo los bucles de conmutación compactos y reduciendo el rizado, el sobreimpulso y las pérdidas de conmutación

- Materiales de alta conductividad térmica que mejoran la disipación del calor desde los componentes de potencia a los disipadores de calor o al aire ambiente

- Construcción multicapa que permite una distribución adecuada de los planos de potencia y tierra, un enrutamiento de señales con impedancia controlada y una gestión térmica eficaz

- Materiales dieléctricos de bajas pérdidas (Rogers, Isola) en secciones de RF y áreas de conmutación de alta frecuencia, minimizando las pérdidas dieléctricas

- Matrices de vías térmicas debajo de semiconductores de potencia, condensadores y componentes magnéticos, transfiriendo el calor a través de las capas de la PCB a los sistemas de gestión térmica

Optimización del control y la conducción

- Circuitos de arranque suave y precarga que limitan las corrientes de irrupción durante el arranque, reduciendo el estrés en los condensadores de entrada y la impedancia de la fuente

- Control adaptativo del tiempo muerto que elimina los períodos de conducción del diodo de cuerpo, minimizando las pérdidas durante las transiciones de MOSFET

- Conmutación en valle o funcionamiento en modo de conducción crítica en convertidores resonantes, asegurando que la conmutación ocurra en los mínimos de tensión, reduciendo las pérdidas de encendido

- Escalado de frecuencia dependiente de la carga que reduce la frecuencia de conmutación a cargas ligeras donde dominan las pérdidas de conmutación, manteniendo una alta eficiencia en todo el rango de carga

- Control compensado por temperatura que ajusta los parámetros de funcionamiento, manteniendo una eficiencia óptima a pesar de las variaciones térmicas en los componentes

- Telemetría y monitoreo de eficiencia que permiten el mantenimiento predictivo y la optimización operativa en sistemas implementados

Rendimiento de alta eficiencia validado

Mediante la implementación de topologías avanzadas, la selección óptima de componentes y procesos de fabricación de precisión coordinados a través de nuestra experiencia en control industrial, APTPCB ofrece conjuntos de convertidores de alta potencia que alcanzan objetivos de eficiencia líderes en la industria, lo que respalda una conversión de energía sostenible y rentable en aplicaciones industriales exigentes.

Gestión de desafíos térmicos en sistemas de kilovatios

Los convertidores de alta potencia disipan de cientos a miles de vatios en forma de calor, lo que requiere una gestión térmica integral para evitar que las temperaturas de unión de los semiconductores excedan las especificaciones (típicamente 125-150°C), mantener las temperaturas de los condensadores electrolíticos por debajo de las clasificaciones (típicamente 85-105°C) y controlar las temperaturas ambiente dentro de los gabinetes de los equipos. Un diseño térmico inadecuado provoca fallas inmediatas por apagado térmico, envejecimiento acelerado que reduce el tiempo medio entre fallas (MTBF) o destrucción catastrófica por fuga térmica.

APTPCB implementa estrategias térmicas multifacéticas que garantizan un funcionamiento continuo fiable a la potencia nominal.

Estrategias clave de gestión térmica

Interfaz térmica de semiconductores

- Montaje de disipadores de calor de precisión con aplicación de par controlado que asegura una distribución uniforme de la presión y una resistencia térmica de interfaz mínima

- Selección de materiales de interfaz térmica (pasta térmica, materiales de cambio de fase, almohadillas de grafito) que logran una resistencia térmica de <0,5°C/W entre los encapsulados de semiconductores y los disipadores de calor

- Unión directa de cobre o sustratos metálicos aislados (IMS) para semiconductores de muy alta potencia, eliminando el cuello de botella de la resistencia térmica del PCB

- Selección de encapsulados que priorizan diseños con pad expuesto (D2PAK, TO-247 con drenaje trasero, PowerPAK) maximizando la extracción de calor del dado a la refrigeración externa

- Montaje de dispositivos en paralelo que distribuye la disipación de potencia entre múltiples semiconductores, reduciendo las temperaturas pico y el estrés térmico

- Materiales de PCB de alta conductividad térmica con conductividad térmica mejorada (2-5W/mK frente a FR4 estándar a 0,3W/mK) que mejoran la dispersión lateral del calor

Diseño e integración de disipadores de calor

- Disipadores de calor de aluminio extruido con geometría de aletas optimizada que equilibra el rendimiento térmico, la resistencia al flujo de aire y el costo

- Integración de tubos de calor que permite la transferencia de calor de fuentes concentradas a disipadores de gran superficie, logrando un rendimiento térmico superior en diseños compactos

- Sistemas de refrigeración líquida que utilizan placas frías, intercambiadores de calor de microcanales o refrigeración por inmersión para las densidades de potencia más altas (>500W/in³) donde la refrigeración por aire es insuficiente

- Simulación térmica (análisis CFD) que predice las distribuciones de temperatura, optimiza las trayectorias del flujo de aire y valida el diseño térmico antes de la construcción de prototipos

- Tratamientos superficiales de disipadores de calor (anodizado, recubrimiento negro) que mejoran la transferencia de calor radiante, particularmente importante en aplicaciones de convección natural

- Diseño de la interfaz de montaje que minimiza el estrés mecánico por desajuste de CTE entre PCB, disipadores de calor y semiconductores, previniendo la fatiga de las uniones de soldadura

Gestión del flujo de aire

- Refrigeración por aire forzado con ventiladores axiales o centrífugos dimensionados para el flujo de aire requerido con niveles de ruido y consumo de energía aceptables

- Diseño del plenum que dirige el flujo de aire a través de las aletas del disipador de calor, maximizando la transferencia de calor por convección y minimizando el flujo de derivación

- Integración de filtros que previene la acumulación de polvo que degrada el rendimiento térmico, manteniendo un flujo de aire adecuado

- Configuraciones de ventiladores redundantes que aseguran el funcionamiento continuo a pesar de la falla de un solo ventilador, crítico para aplicaciones de alta disponibilidad

- Control de velocidad variable que ajusta la velocidad del ventilador según la retroalimentación de temperatura, minimizando el ruido y el consumo de energía con cargas reducidas

- Separación de zonas térmicas que aísla secciones de alta disipación de calor, previniendo el acoplamiento térmico a circuitos analógicos sensibles a la temperatura o a la electrónica de control

Gestión térmica de componentes

- PCB de núcleo metálico o sustratos de aluminio en áreas de etapa de potencia, proporcionando una dispersión de calor superior en comparación con FR4

- Selección de condensadores priorizando altas corrientes de rizado y altas clasificaciones de temperatura (condensadores electrolíticos de 105°C o 125°C) que soportan temperaturas ambiente elevadas

- Matrices de vías térmicas (50-100 vías por componente) que transfieren el calor de los componentes de potencia de montaje superficial a través de la PCB a la refrigeración por el lado opuesto

- Colocación de componentes manteniendo un espaciado adecuado entre los dispositivos generadores de calor para prevenir puntos calientes localizados por acoplamiento térmico

- Cámaras térmicas y sensores integrados durante las pruebas de validación que identifican puntos calientes que requieren iteración de diseño o refrigeración mejorada

- Controles del proceso de fabricación que aseguran una aplicación consistente del material de interfaz térmica y el montaje del disipador de calor para lograr un rendimiento térmico repetible

Consideraciones ambientales

- Reducción de rendimiento por altitud que considera la densidad de aire reducida que afecta la eficiencia de enfriamiento por convección en elevaciones altas (centros de datos, telecomunicaciones de montaña)

- Gestión de la humedad que previene la condensación en la electrónica en entornos tropicales o previene el secado excesivo en climas áridos

- Calificación por ciclos de temperatura que valida la integridad mecánica y el rendimiento térmico en rangos de temperatura ambiente de -40°C a +85°C

- Pruebas de choque térmico que aseguran que las uniones de soldadura y las fijaciones de componentes sobreviven a cambios rápidos de temperatura durante el ciclo de potencia

- Predicción de fiabilidad a largo plazo utilizando modelos térmicos y pruebas de vida acelerada para estimar el MTBF bajo diversas condiciones de funcionamiento

- Análisis de fallas en campo que identifica fallas relacionadas con la temperatura e implementa mejoras de diseño para prevenir su recurrencia

Implementación de un diseño térmicamente robusto

Al integrar un análisis térmico exhaustivo, diseños de disipadores de calor validados y una selección adecuada de materiales, respaldados por nuestros estándares de fabricación de calidad de PCB, APTPCB permite ensamblajes de convertidores de alta potencia que mantienen temperaturas de funcionamiento seguras durante toda su vida útil prolongada, lo que respalda aplicaciones confiables en telecomunicaciones, industria y transporte.

Implementación de topologías de control avanzadas

Los sistemas de control de convertidores de alta potencia coordinan la temporización de la conmutación, regulan el voltaje y la corriente de salida, implementan funciones de protección y proporcionan capacidades de diagnóstico que requieren circuitos analógicos y digitales sofisticados. Los convertidores modernos emplean control digital utilizando DSP, FPGA o microcontroladores, lo que permite algoritmos avanzados, operación adaptativa e interfaces de comunicación, manteniendo al mismo tiempo tiempos de respuesta del bucle de control a nivel de microsegundos, críticos para la estabilidad y el rendimiento transitorio.

APTPCB ensambla placas de control complejas que integran procesamiento digital de alta velocidad con detección analógica de precisión.

Requisitos clave para la implementación del control

Integración de la plataforma de control digital

- Implementación DSP o FPGA de alto rendimiento que ejecuta algoritmos de control con tasas de actualización >100kHz, manteniendo la estabilidad y una respuesta transitoria rápida

- Múltiples salidas PWM de alta resolución (12-16 bits) que controlan fases paralelas, convertidores entrelazados o topologías multinivel con precisión de temporización de nanosegundos

- Interfaces ADC de alta velocidad (12-16 bits a 1-10 MSPS) que digitalizan las mediciones de voltaje de salida, corriente y temperatura para la retroalimentación del lazo de control

- Interfaces de comunicación (CAN, Ethernet, RS-485) que permiten la monitorización remota, la configuración y la integración en sistemas de control de supervisión

- Almacenamiento en memoria no volátil para parámetros de calibración, ajustes de configuración y registro de datos operativos

- Capacidad de actualización de firmware a través de interfaces de comunicación que permiten actualizaciones de campo añadiendo características o corrigiendo errores sin reemplazo de hardware

Detección analógica de precisión

- Detección de voltaje de salida con una precisión <0,1% en todo el rango de voltaje, lo que permite una regulación estricta requerida por cargas sensibles

- Detección de corriente de salida utilizando sensores de efecto Hall, transformadores de corriente o resistencias shunt que miden corrientes DC, AC o pulsantes en las etapas de salida del convertidor

- Monitorización de voltaje y corriente de entrada que proporciona medición de potencia, cálculo de eficiencia y funciones de protección de fuente

- Medición de temperatura utilizando termistores, termopares o sensores integrados que monitorizan semiconductores, componentes magnéticos y condiciones ambientales

- Amplificadores de aislamiento que mantienen barreras de seguridad entre etapas de potencia de alta tensión y electrónica de control de baja tensión

- Controles del proceso de fabricación de PCB que aseguran la integridad de la señal mediante una conexión a tierra, blindaje y filtrado de ruido adecuados

Implementación de algoritmos de control

- Control en modo de tensión con amplificadores de error compensados que logran una respuesta transitoria y márgenes de estabilidad especificados en todos los rangos de operación

- Control en modo de corriente que mejora la respuesta dinámica y proporciona una limitación de corriente inherente para protección contra sobrecorriente

- Control predictivo o basado en modelo que calcula patrones de conmutación óptimos basados en el estado del sistema y las predicciones de carga

- Algoritmos de arranque suave que aumentan gradualmente la tensión de salida, previniendo corrientes de irrupción y sobretensiones que podrían dañar las cargas

- Reparto activo de corriente en convertidores paralelos que distribuye la corriente de carga de manera uniforme, previniendo una carga desequilibrada que causa fallos prematuros

- Sincronización y gestión de fase en sistemas multi-convertidor que minimizan la ondulación de entrada/salida y optimizan la eficiencia

Características de protección y diagnóstico

- Protección contra sobretensión y subtensión que compara la salida con los límites, apagando inmediatamente el convertidor para prevenir daños a la carga

- Protección contra sobrecorriente con limitación de retroceso (foldback) que reduce la salida durante una sobrecarga, previniendo daños térmicos mientras se mantiene una funcionalidad parcial

- Protección contra sobretemperatura, monitorizando múltiples sensores térmicos e implementando respuestas graduadas desde la reducción de potencia hasta el apagado

- Protección contra cortocircuitos, detectando cortocircuitos de salida en microsegundos y abriendo la salida para evitar la destrucción de semiconductores

- Protección de entrada, monitorizando el voltaje y la corriente de la fuente y protegiendo contra polaridad inversa, transitorios de sobrevoltaje o fallos de suministro

- Registro de fallos e informes de diagnóstico, almacenando condiciones de fallo, datos ambientales y parámetros operativos para apoyar la resolución de problemas en campo

Comunicación y monitorización

- Protocolos de comunicación PMBus o propietarios, proporcionando telemetría en tiempo real (voltaje, corriente, temperatura, eficiencia, advertencias)

- Interfaces de configuración, permitiendo el ajuste remoto del voltaje de salida, límites de corriente, frecuencia de conmutación y umbrales de protección

- Salidas de alarma (relé, colector abierto o señales digitales), proporcionando notificación inmediata a los sistemas de supervisión durante condiciones de fallo

- Interfaces de gestión de energía, coordinando múltiples convertidores en configuraciones redundantes para aplicaciones de alta disponibilidad

- Informes de versión de firmware y funcionalidad de cargador de arranque, permitiendo actualizaciones de software remotas y manteniendo la seguridad y funcionalidad del sistema

- Registro de datos, registrando parámetros operativos para apoyar el mantenimiento predictivo y la optimización

Capacidades de control avanzadas

Mediante una sofisticada implementación de control digital, medición analógica de precisión y funciones de protección integrales validadas a través de acabados superficiales de PCB que garantizan conexiones de señal fiables, APTPCB ofrece convertidores de alta potencia con sistemas de control inteligentes que cumplen con los exigentes requisitos de telecomunicaciones, centros de datos y automatización industrial.

Optimización de la integración de componentes magnéticos

Los componentes magnéticos (transformadores, inductores) representan elementos críticos en los convertidores de alta potencia, responsables del 20-40% de las pérdidas totales, determinando la densidad de potencia y el tamaño del convertidor, e influyendo en el rendimiento EMI. El diseño óptimo de los componentes magnéticos requiere equilibrar las pérdidas en el núcleo, las pérdidas en el bobinado, la inductancia de fuga y el tamaño físico, manteniendo al mismo tiempo un aislamiento adecuado, una gestión térmica y la viabilidad de fabricación.

APTPCB coordina el diseño y la integración de los componentes magnéticos, garantizando rendimiento, fabricabilidad y rentabilidad.

Consideraciones clave para el diseño de componentes magnéticos

Selección del material y la geometría del núcleo

- Materiales de ferrita (3F3, N87, N97) para operación de alta frecuencia (50-300kHz) que ofrecen bajas pérdidas en el núcleo y una densidad de flujo de saturación adecuada

- Núcleos de polvo (polvo de hierro, sendust, MPP) para inductores de filtro que requieren una alta capacidad de polarización de CC sin una caída significativa de la inductancia

- Núcleos nanocristalinos para aplicaciones que exigen la máxima eficiencia, ofreciendo pérdidas ultrabajas pero a un costo premium

- Optimización de la geometría del núcleo (ETD, EE, núcleos de olla, toroides) equilibrando el área de la ventana de bobinado, el área de superficie para enfriamiento y la longitud del camino magnético

- Selección y posicionamiento del entrehierro controlando el valor de inductancia mientras se gestiona el flujo de dispersión y la formación de puntos calientes

- Clasificación de temperatura que asegura que la temperatura de Curie del núcleo y las características de pérdida permanezcan estables en todo el rango de temperatura de funcionamiento

Diseño y optimización del bobinado

- Construcción de hilo de Litz para bobinados de alta frecuencia que elimina las pérdidas por efecto piel y efecto de proximidad, manteniendo una baja resistencia CA

- Bobinados de lámina de cobre para aplicaciones de alta corriente y baja frecuencia que minimizan la resistencia CC al tiempo que proporcionan un excelente rendimiento térmico

- Entrelazado de bobinados primarios y secundarios que reduce la inductancia de fuga, crítica para la operación ZVS y para minimizar el "ringing" de voltaje

- Selección del aislamiento de capa (cinta de poliimida, papel Nomex, impregnación de epoxi) que proporciona la rigidez dieléctrica requerida y cumple con los estándares de seguridad

- Disposición del bobinado que minimiza la capacitancia entre bobinados, reduciendo el ruido de modo común y las EMI mientras se mantienen las barreras de seguridad

- Métodos de terminación (montaje en PCB, cables volantes, terminales roscados) optimizados para la fabricabilidad, la capacidad de corriente y la gestión térmica

Integración del diseño térmico

- Cálculo de la pérdida del núcleo a la frecuencia de operación y densidad de flujo que determina la generación de calor que requiere disipación

- Cálculo de pérdidas en el devanado, incluyendo resistencia DC y efectos AC, prediciendo el aumento térmico y las temperaturas de puntos calientes

- Modelado o medición térmica que valida que las temperaturas del núcleo y del devanado se mantienen por debajo de los límites del material (típicamente 100-130°C)

- Selección del material de la bobina priorizando plásticos de alta temperatura (PPS, LCP) que soporten las temperaturas de soldadura y las condiciones de operación

- Encapsulado o envasado utilizando materiales térmicamente conductores que mejoran la transferencia de calor al ambiente a la vez que proporcionan soporte mecánico

- Integración de disipadores de calor o refrigeración por aire forzado para diseños de máxima potencia donde la convección natural es insuficiente

Fabricación y control de calidad

- Equipo de bobinado automatizado que asegura un recuento de vueltas, una disposición de capas y una tensión de bobinado consistentes

- Pruebas de aislamiento (hipot, descarga parcial) que validan la rigidez dieléctrica entre los devanados y de los devanados al núcleo

- Medición de inductancia e inductancia de fuga que confirma que los parámetros magnéticos cumplen las especificaciones

- Medición de pérdidas en el núcleo a la frecuencia de operación que valida las propiedades del material e identifica defectos de fabricación

- Documentación de ensamblaje con recuento de vueltas, especificaciones de los cables y fotos de construcción que apoyan la resolución de problemas y la reproducción

- Pruebas de calificación que incluyen ciclos térmicos, vibración y pruebas de vida útil que validan la fiabilidad a largo plazo

Consideraciones para la integración en PCB

- Diseño de la huella que se adapta a las dimensiones de los componentes magnéticos manteniendo un espacio adecuado con los componentes adyacentes y las paredes del recinto

- Asignación de pines que optimiza el enrutamiento de la PCB, minimizando las longitudes de las pistas y las transiciones de capa en rutas de alta corriente

- Método de montaje (through-hole, surface-mount, contacto a presión) que equilibra la robustez mecánica y la eficiencia de fabricación

- Integración de blindaje EMI si es necesario, utilizando cinta de cobre, blindajes de ferrita o carcasas de aluminio para reducir las emisiones radiadas

- Diseño de acoplamiento térmico que permite la transferencia de calor del componente magnético a la PCB, al disipador de calor o al aire ambiente

- Áreas de exclusión alrededor de los componentes magnéticos que impiden la colocación de componentes sensibles a la temperatura afectados por el calentamiento del componente magnético

Rendimiento magnético optimizado

Mediante la implementación de un diseño magnético integral, la coordinación con proveedores especializados y la validación del rendimiento a través de programas de prueba, APTPCB asegura que los componentes magnéticos de los convertidores de alta potencia alcancen los objetivos de eficiencia, al tiempo que cumplen con los requisitos de tamaño, costo y fabricabilidad, apoyando el éxito de productos industriales y de telecomunicaciones.

Garantizando el cumplimiento de EMC

Los convertidores de alta potencia generan una interferencia electromagnética (EMI) sustancial debido a transitorios de conmutación de alto di/dt y dv/dt, que requieren estrategias de diseño EMC integrales para lograr el cumplimiento de los requisitos de emisiones conducidas (EN 55022, FCC Parte 15), emisiones radiadas e inmunidad. Los diseños no conformes causan interferencias con equipos adyacentes, fallan las pruebas reglamentarias, lo que requiere un rediseño costoso, o experimentan interrupciones operativas debido a interferencias externas en entornos industriales o electromagnéticamente hostiles.

APTPCB implementa las mejores prácticas de EMC a lo largo del diseño y la fabricación, garantizando el cumplimiento y un funcionamiento fiable.

Requisitos clave de diseño EMC

Gestión de emisiones conducidas

- Diseño de filtros de entrada utilizando filtrado de modo común y modo diferencial, reduciendo el ruido conducido en las líneas de alimentación a los niveles requeridos por EN 55022 Clase A/B o los límites de FCC Parte 15

- Diseño de estranguladores de modo común con una inductancia magnetizante adecuada y control de la capacitancia parasitaria, proporcionando atenuación de ruido de alta frecuencia

- Selección de condensadores X e Y que equilibra la atenuación del ruido con la corriente de irrupción, la corriente de fuga y los requisitos de seguridad

- Disposición de los componentes del filtro minimizando la inductancia parasitaria y asegurando una conexión a tierra adecuada, evitando la degradación de la eficacia del filtro

- Estrategias de blindaje y conexión a tierra que evitan el bypass de EMI alrededor de los filtros de entrada a través de rutas de acoplamiento parásitas

- Pruebas de validación utilizando LISN y analizador de espectro durante el desarrollo, identificando problemas de incumplimiento antes de las pruebas formales

Control de emisiones radiadas

- Diseño de PCB siguiendo las directrices de bajo EMI, minimizando las áreas de bucle en rutas de alto di/dt, reduciendo la generación de campos magnéticos

- Control de la velocidad de flanco de conmutación utilizando resistencias de puerta o técnicas de accionamiento de puerta activas, ralentizando las transiciones y reduciendo el contenido espectral de alta frecuencia

- Cajas de blindaje utilizando juntas conductoras, conectores filtrados y una conexión a tierra adecuada, manteniendo la integridad de la barrera electromagnética

- Gestión de cables utilizando cables blindados, perlas de ferrita o un enrutamiento adecuado de pares trenzados, minimizando los efectos de antena del cableado de interconexión

- Minimización de la corriente de modo común mediante un diseño equilibrado, la colocación de condensadores en Y y un diseño de transformador adecuado, reduciendo la radiación en modo antena

- Pruebas de pre-cumplimiento en cámaras semi-anecoicas durante el desarrollo, identificando y resolviendo problemas de emisiones antes de las pruebas de cumplimiento formales

Requisitos de inmunidad

- Protección ESD utilizando diodos TVS, tubos de descarga de gas o supresores de polímero en interfaces externas, previniendo daños por descarga electrostática

- Diseño de inmunidad a transitorios que soporta transitorios rápidos (EFT/ráfaga según IEC 61000-4-4) comunes en entornos industriales con cargas inductivas

- Inmunidad a sobretensiones que protege contra sobretensiones inducidas por rayos (IEC 61000-4-5) en interfaces de alimentación y comunicación en instalaciones expuestas

- Inmunidad RF que garantiza el funcionamiento continuo sin interrupciones a pesar de los fuertes campos RF (IEC 61000-4-3) de transmisores cercanos o equipos industriales

- Inmunidad a perturbaciones conducidas que mantiene el funcionamiento a pesar de caídas de tensión, interrupciones o armónicos en la fuente de alimentación (IEC 61000-4-11, -13, -17)

- Puesta a tierra adecuada que previene bucles de tierra, inyección de ruido o riesgos de seguridad mientras se mantiene el rendimiento EMC

Mejores prácticas de diseño de PCB

- Planos de tierra y alimentación sólidos que proporcionan rutas de retorno de baja impedancia y reducen las áreas de bucle, minimizando las emisiones

- Colocación de componentes que separa las secciones ruidosas (etapa de potencia conmutada) de los circuitos sensibles (control, detección) mediante espaciado físico y puesta a tierra

- Enrutamiento crítico de señales utilizando microcinta o línea de cinta con impedancia controlada, manteniendo la integridad de la señal y reduciendo la radiación

- Colocación y densidad de vías que optimizan las rutas de corriente de retorno y minimizan las antenas stub que contribuyen a las emisiones radiadas

- Filtrado y desacoplamiento en las interfaces de la placa que previenen la entrada o salida de EMI a través de las conexiones de alimentación y señal

- Verificación de reglas de diseño que valida las distancias de aislamiento, las distancias de fuga y las barreras de aislamiento, manteniendo la seguridad y apoyando la EMC

Pruebas de cumplimiento y validación

- Pruebas de pre-cumplimiento durante el desarrollo utilizando sondas de campo cercano, sondas de corriente y analizadores de espectro para identificar áreas problemáticas

- Optimización de la configuración de pruebas minimizando los problemas relacionados con las instalaciones, asegurando mediciones representativas y evitando fallos en las pruebas debido a artefactos de configuración

- Pruebas formales de cumplimiento en laboratorios acreditados que generan los informes de prueba requeridos para las certificaciones de productos y el acceso al mercado

- Cumplimiento de estándares internacionales que respaldan las ventas globales, incluyendo el marcado CE (Europa), FCC (EE. UU.), CCC (China) y otros requisitos regionales

- Documentación de la Declaración de Conformidad del fabricante respaldada por informes de prueba, expedientes técnicos y evaluaciones de riesgos

- Vigilancia post-comercialización manteniendo el cumplimiento a pesar de los cambios de diseño, la obsolescencia de componentes o los nuevos requisitos reglamentarios

Implementación Conforme a EMC

Al integrar las consideraciones de EMC en todo el diseño, implementar estrategias probadas de filtrado y blindaje, y realizar pruebas de validación exhaustivas, APTPCB ofrece convertidores de alta potencia que logran el cumplimiento normativo, apoyando el acceso al mercado global y una operación confiable en entornos industriales electromagnéticamente desafiantes.

Soporte para Diversas Aplicaciones Industriales

Los convertidores DC-DC de alta potencia sirven a diversas aplicaciones que abarcan las telecomunicaciones (infraestructura de 48V, estaciones base 5G), la tracción ferroviaria (alimentación auxiliar de 600-3000V), la automatización industrial (accionamientos de motor, PLCs, robótica), las energías renovables (MPPT solar, almacenamiento de energía) y los centros de datos (distribución directa de 48V), que requieren optimizaciones específicas para cada aplicación en cuanto a rango de voltaje, respuesta transitoria, características de protección y especificaciones ambientales.

APTPCB ofrece una fabricación flexible que soporta diversos requisitos de aplicación mediante diseños configurables y producción escalable.

Capacidades clave de soporte de aplicaciones

Infraestructura de Telecomunicaciones

- Convertidores de entrada nominal de 48V (rango de operación de 36-75V) que cumplen con los estándares de la industria de las telecomunicaciones, con requisitos de tiempo de retención que soportan interrupciones breves de energía

- Opciones de voltaje de salida (5V, 12V, 24V, 48V) alimentando diversos equipos, incluidos procesadores de banda base, amplificadores de RF y equipos de sitio

- Alta fiabilidad y disponibilidad con un objetivo de tiempo de actividad >99.999% mediante configuraciones redundantes, reparto de corriente activo y capacidad de intercambio en caliente

- Configuraciones compactas para montaje en rack de 19 pulgadas maximizando la densidad de potencia en salas de equipos y gabinetes exteriores con espacio limitado

- Rango de temperatura de funcionamiento (de -40°C a +65°C) resistiendo entornos exteriores hostiles y refugios de equipos sin climatización

- Integración de gestión de red (SNMP, PMBus) que permite la monitorización y el control remoto dentro de los sistemas de gestión de telecomunicaciones Ferrocarril y Transporte

- Amplio rango de voltaje de entrada (400-1000VDC o 1500-3000VDC) que se adapta a las variaciones de frenado regenerativo, caídas de voltaje de la catenaria u operación multisistema

- Construcción robusta que soporta vibraciones (IEC 61373), golpes y condiciones ambientales adversas típicas en aplicaciones ferroviarias

- Certificaciones de seguridad (EN 50155, IRIS) que cumplen los requisitos de la industria ferroviaria para equipos electrónicos en material rodante

- Aislamiento galvánico (4-6kV) que garantiza la seguridad de los pasajeros al separar los sistemas de tracción de alto voltaje de los equipos auxiliares de bajo voltaje

- Inmunidad a transitorios que maneja la conmutación de cargas inductivas, el arco de pantógrafo y la conmutación del motor de tracción sin interrupción operativa

- Larga vida útil (más de 30 años) que coincide con la vida útil de los vehículos ferroviarios, con fiabilidad y mantenibilidad probadas

Automatización Industrial y Control de Procesos

- Entrada universal (85-265VAC o 100-800VDC) que se adapta a diversos estándares de energía industrial a nivel mundial sin modificaciones

- Salidas reguladas que alimentan PLCs, E/S distribuidas, variadores de motor, sensores y actuadores con una tolerancia estricta (<±1%) y baja ondulación

- Soporte de protocolos industriales (Modbus, Profinet, EtherCAT) que integra la monitorización de la fuente de alimentación en redes de automatización de fábrica

- Clasificaciones para entornos hostiles (IP65, resistencia a la corrosión C3/C4) que sobreviven a las condiciones del piso de fábrica con polvo, humedad, productos químicos y temperaturas extremas

- Clasificaciones SIL (SIL 2/3) que soportan los requisitos de seguridad funcional en industrias de proceso y maquinaria automatizada

- Montaje flexible (riel DIN, montaje en panel, montaje en chasis) que se adapta a varios diseños de envolventes industriales

Energía Renovable y Almacenamiento

- Soporte de algoritmo MPPT para extraer la máxima potencia de los paneles solares en condiciones variables de irradiancia y temperatura

- Amplio rango de voltaje (entrada de 200-1000VDC) que se adapta a cadenas solares de alto voltaje y bancos de baterías en instalaciones a gran escala

- Operación bidireccional que soporta la carga y descarga de baterías en sistemas de almacenamiento de energía

- Sincronización a la red que integra la generación renovable con la energía de la red eléctrica, manteniendo la calidad de la energía y el cumplimiento de los códigos de red

- Certificaciones ambientales (IEC 62109, UL 1741) que cumplen con los estándares de seguridad fotovoltaica y de almacenamiento de energía

- Clasificaciones para exteriores (NEMA 3R/4) con recubrimiento conformado y protección ambiental que garantizan una vida útil de más de 25 años para las instalaciones solares

Distribución de Energía en Centros de Datos

- Distribución directa de 380V o 48V que reduce las etapas de conversión mejorando la eficiencia general del centro de datos (PUE)

- Alta densidad de potencia (>20W/in³) que minimiza el consumo de espacio en rack maximizando la densidad de servidores en centros de datos

- Configuraciones de intercambio en caliente (hot-swap) y redundantes (N+1, 2N) que aseguran la operación continua a pesar de fallas de convertidores en instalaciones de misión crítica

- Gestión digital (PMBus, I²C) para la monitorización de la eficiencia, temperaturas y estado, integrándose en sistemas de gestión de infraestructura de centros de datos (DCIM)

- Optimización de la eficiencia (96-98%) que reduce los requisitos de refrigeración y los costos operativos, crítica en centros de datos a gran escala

- Arquitecturas escalables que soportan arquitecturas de energía distribuida con voltajes de bus intermedios (12V, 48V) optimizando la regulación en el punto de carga

Soluciones Optimizadas para Aplicaciones

Al comprender los diversos requisitos de las aplicaciones, implementar diseños flexibles y proporcionar soporte de ingeniería durante todo el desarrollo y la producción, APTPCB permite a los fabricantes de equipos implementar soluciones optimizadas de convertidores DC-DC de alta potencia en los mercados de telecomunicaciones, transporte, industria, energía renovable y centros de datos en todo el mundo.