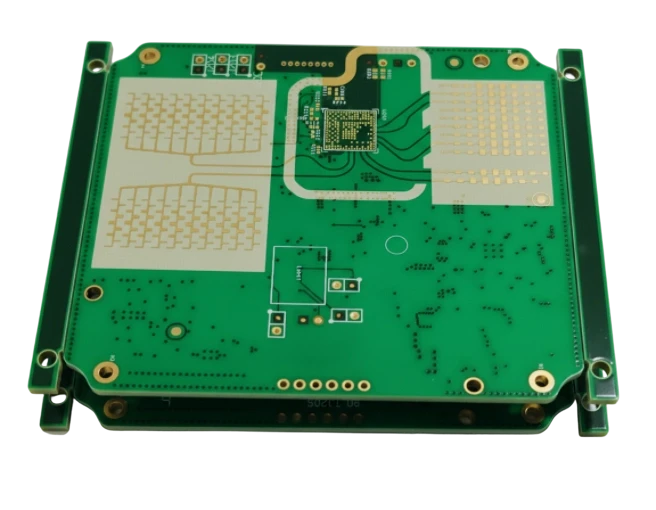

La rápida evolución de las redes 5G, el radar automotriz y las comunicaciones por satélite ha colocado la placa de módulo de formación de haces de alta velocidad en el centro de la ingeniería de RF moderna. A diferencia de las placas de circuito impreso estándar, estos módulos son sistemas activos y complejos responsables de dirigir las señales inalámbricas electrónicamente sin partes móviles. Lograr la precisión de fase y la integridad de la señal necesarias requiere un socio de fabricación que comprenda la física de los materiales de alta frecuencia. En APTPCB (APTPCB PCB Factory), vemos de primera mano lo crítica que es la fabricación precisa para estos módulos avanzados.

Esta guía cubre todo el ciclo de vida de una placa de módulo de formación de haces de alta velocidad, desde la definición inicial y la selección de materiales hasta los pasos de validación finales requeridos para la producción en masa.

Puntos Clave

- Definición: Una placa de módulo de formación de haces de alta velocidad es una PCB especializada que integra matrices de antenas y lógica de cambio de fase para dirigir las señales de RF electrónicamente.

- Métrica Crítica: La estabilidad de fase es el indicador de rendimiento más importante; incluso variaciones menores de grabado pueden interrumpir el ángulo del haz.

- Estrategia de Materiales: Los apilamientos híbridos (mezclando FR4 con PTFE/Cerámica) son estándar para equilibrar el costo y el rendimiento de RF.

- Riesgo de Fabricación: El registro de capas y la precisión de la profundidad de taladrado posterior son las principales causas de pérdida de rendimiento en la producción en volumen.

- Validación: Las pruebas deben ir más allá de la conectividad eléctrica estándar para incluir pruebas de RF funcionales y ciclos térmicos.

- Ensamblaje: El ensamblaje de la placa del módulo de formación de haces requiere una colocación SMT de alta precisión para componentes de chip desnudo o flip-chip para minimizar la inductancia parasitaria.

- Concepto erróneo: Un alto costo no siempre equivale a un alto rendimiento; la sobreespecificación de materiales para capas digitales desperdicia presupuesto sin mejorar la calidad de la señal de RF.

Qué significa realmente una placa de módulo de formación de haces de alta velocidad (alcance y límites)

Para comprender los desafíos de fabricación, primero debemos definir el alcance. Una placa de módulo de formación de haces de alta velocidad no es simplemente un soporte para componentes; es una parte integral del sistema de antena. En los diseños de RF tradicionales, la antena y la lógica de radio a menudo estaban separadas. En los módulos de formación de haces, están estrechamente integradas, a menudo en el mismo sustrato o dentro de una estructura sándwich de múltiples placas.

La funcionalidad principal

La formación de haces funciona manipulando la fase y la amplitud de las señales emitidas desde múltiples elementos de antena. Al interferir constructivamente con las ondas, el módulo "dirige" el haz hacia un usuario u objetivo específico. Esto requiere que la PCB mantenga un control de impedancia excepcional y una consistencia de fase en todos los canales.

Tipos de arquitecturas

- Conformación de haces analógica: El desplazamiento de fase ocurre en el dominio de RF. La PCB debe manejar señales analógicas de alta frecuencia con una pérdida mínima.

- Conformación de haces digital: El desplazamiento de fase ocurre en la banda base digital. La PCB requiere un enrutamiento digital de muy alta velocidad (SerDes) junto con el front-end de RF.

- Conformación de haces híbrida: Una combinación de ambos, comúnmente utilizada en sistemas MIMO masivos 5G mmWave. Este es el diseño de placa de módulo de conformación de haces más complejo de fabricar debido a la mezcla de tipos de señales.

Alcance de "Alta Velocidad"

En este contexto, "alta velocidad" se refiere a dos aspectos distintos:

- Frecuencia RF: Frecuencias portadoras que van desde sub-6GHz hasta mmWave (24GHz, 77GHz, etc.).

- Tasa de datos: Las interfaces de control digital (JESD204B/C, Ethernet) que funcionan a velocidades multigigabit para alimentar los CI de conformación de haces.

Métricas importantes de la placa del módulo de conformación de haces de alta velocidad (cómo evaluar la calidad)

La construcción de un módulo fiable requiere el seguimiento de métricas específicas. Los requisitos estándar de clase IPC para PCB son a menudo insuficientes para aplicaciones de RF.

| Métrica | Por qué es importante | Rango típico / Factores | Cómo medir |

|---|---|---|---|

| Estabilidad de fase | Las variaciones en el desplazamiento de fase causan desviación del haz (errores de puntería) y generación de lóbulos laterales. | < ±5 grados en todo el array. Influenciado por la homogeneidad de Dk. | Analizador vectorial de redes (VNA) en cupones de prueba. |

| Pérdida de Inserción | Una pérdida elevada reduce el alcance y aumenta el consumo de energía, generando más calor. | < 0,5 dB/pulgada (depende del material). Impulsado por la rugosidad del cobre y Df. | Medición de Parámetro S (S21). |

| Tolerancia Dk (Constante Dieléctrica) | Las variaciones en Dk cambian la impedancia de la traza y el retardo de propagación, arruinando la precisión de fase. | ±0,05 o mejor para laminados RF de alta gama. | Métodos de prueba IPC-TM-650 o resonadores de anillo. |

| Rugosidad de la Superficie del Cobre | El cobre rugoso aumenta las pérdidas por efecto piel a altas frecuencias (mmWave). | VLP (Very Low Profile) o HVLP (< 1µm Rz). | Perfilómetro o análisis SEM. |

| Registro Capa a Capa | La desalineación afecta las transiciones verticales (vías), causando discontinuidades de impedancia. | < 3 mils (75µm) para diseños de alta densidad. | Inspección por rayos X y microseccionamiento. |

| Conductividad Térmica | Los amplificadores de potencia (PA) generan un calor inmenso; una disipación deficiente conduce a la deriva térmica. | > 0,5 W/mK para dieléctrico; a menudo se requiere el uso de núcleo metálico o monedas. | Termografía bajo carga. |

| Intermodulación Pasiva (PIM) | Las no linealidades en la PCB (cobre oxidado, soldadura deficiente) crean interferencias. | < -150 dBc (crítico para estaciones base celulares). | Probador PIM (IEC 62037). |

Cómo elegir una placa de módulo de Beamforming de alta velocidad: guía de selección por escenario (compromisos)

Seleccionar la arquitectura y los materiales adecuados es un acto de equilibrio entre rendimiento, gestión térmica y coste. A continuación se presentan escenarios comunes y cómo elegir la configuración adecuada de la placa de módulo de conformación de haces de alta velocidad.

Escenario 1: Estación Base 5G mmWave (28 GHz / 39 GHz)

- Prioridad: Integridad de la señal y baja pérdida.

- Compensación: Alto coste del material vs. Eficiencia energética.

- Orientación: Utilice un apilamiento híbrido. Utilice materiales de alto rendimiento a base de PTFE (como Rogers o Taconic) para las capas de RF superiores y FR4 estándar de alta Tg para las capas digitales/de potencia inferiores. Esto reduce el coste en comparación con una placa de PTFE completa, manteniendo el rendimiento de RF.

- Característica clave: Requiere técnicas de fabricación de PCB de alta frecuencia.

Escenario 2: Radar Automotriz (77 GHz)

- Prioridad: Fiabilidad y seguridad.

- Compensación: Durabilidad en entornos extremos vs. Miniaturización.

- Orientación: Se prefieren los laminados de hidrocarburos rellenos de cerámica al PTFE puro debido a su mejor estabilidad dimensional y facilidad de procesamiento. El diseño a menudo utiliza "Antenna on Package" (AoP) o trazas muy cortas a los elementos de la antena.

- Característica clave: Estricta adherencia a los estándares de calidad automotriz (IATF 16949).

Escenario 3: Comunicación por Satélite (Terminales LEO)

- Prioridad: Precisión de fase en ángulos amplios.

- Compensación: Tamaño de placa grande vs. Control de deformación.

- Orientación: Los grandes arreglos son propensos a deformarse durante el reflujo. Elija materiales con un coeficiente de expansión térmica (CTE) que coincida con el del cobre. Las configuraciones de apilamiento simétricas son innegociables aquí para evitar el arqueamiento.

- Característica clave: Se requieren materiales de baja desgasificación si la placa es para el segmento espacial.

Escenario 4: MIMO masivo sub-6GHz

- Prioridad: Gestión térmica y densidad de integración.

- Compromiso: Disipación de calor vs. Número de capas.

- Orientación: Estas placas llevan muchos componentes activos. Una PCB con núcleo metálico o monedas de cobre incrustadas son a menudo necesarias para disipar el calor de los amplificadores de potencia. La pérdida dieléctrica es menos crítica que en mmWave, por lo que los materiales de pérdida media (como Megtron 6) son un buen punto intermedio.

- Característica clave: La tecnología HDI PCB es esencial para enrutar el gran número de líneas de control digitales.

Escenario 5: Dispositivos de formación de haces portátiles/de mano

- Prioridad: Tamaño y peso (SWaP).

- Compromiso: Integración vs. Aislamiento.

- Orientación: Las soluciones Rígido-Flexible permiten posicionar el arreglo de antenas de manera óptima mientras la placa lógica se encuentra en otro lugar. Sin embargo, la transición flexible debe tener una adaptación de impedancia perfecta.

- Característica clave: Los materiales de polímero de cristal líquido (LCP) flexibles ofrecen un excelente rendimiento de alta frecuencia.

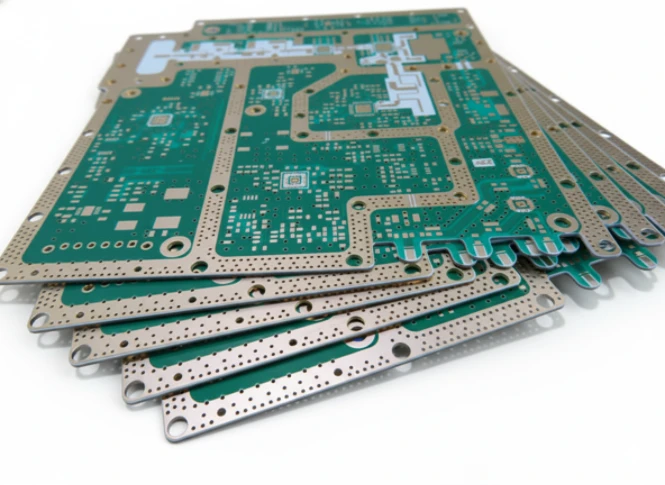

Escenario 6: Prototipo vs. Producción en masa

- Prioridad: Velocidad vs. Rendimiento.

- Compromiso: Disponibilidad rápida vs. Optimización de costos.

- Orientación: Para prototipos, cíñase a los materiales en stock, incluso si están "sobre-especificados". Para la producción en masa, trabaje con APTPCB para calificar un material equivalente de menor costo que cumpla con los requisitos específicos de Dk/Df de su diseño.

Puntos de control para la implementación de la placa del módulo de formación de haces de alta velocidad (del diseño a la fabricación)

Pasar de un esquema a una placa física requiere un proceso riguroso. Utilice esta lista de verificación para asegurarse de que el diseño de su placa de módulo de formación de haces sea fabricable.

1. Definición del apilamiento y validación del material

- Recomendación: Defina el apilamiento antes del enrutamiento. Confirme la disponibilidad del material con el fabricante.

- Riesgo: Diseñar con un material que tiene un plazo de entrega de 20 semanas o es incompatible con la laminación secuencial.

- Aceptación: Dibujo de apilamiento aprobado por el fabricante con tablas de impedancia calculadas.

2. Compatibilidad de materiales híbridos

- Recomendación: Al mezclar laminados FR4 y de alta frecuencia, asegúrese de que sus valores de CTE (expansión en el eje Z) sean compatibles para evitar la delaminación durante el reflujo.

- Riesgo: Separación de capas durante el ensamblaje.

- Aceptación: Resultados de la prueba de estrés térmico (flotación de soldadura) en cupones de prueba.

3. Ancho de traza y control de impedancia

- Recomendación: Utilice una geometría que permita tolerancias de grabado estándar. Evite trazas < 3 mils para líneas con impedancia controlada si es posible, ya que las variaciones de grabado tienen un mayor impacto porcentual en la impedancia.

- Riesgo: VSWR alto y reflexión de la señal.

- Aceptación: Pruebas TDR (reflectometría en el dominio del tiempo) en paneles de producción.

4. Conexión a tierra y blindaje mediante vallas de vías

- Recomendación: Colocar vías de costura (vallas de vías) a lo largo de las líneas de RF para suprimir la conversión de modo y aislar los canales. El espaciado debe ser < λ/8 de la frecuencia más alta.

- Riesgo: Diafonía entre los canales de formación de haz, degradando la definición del haz.

- Aceptación: Verificación mediante simulación electromagnética e inspección visual de la integridad de las vías.

5. Selección del acabado superficial

- Recomendación: Utilizar plata por inmersión (Immersion Silver) o ENEPIG. Evitar HASL (demasiado irregular) y ENIG estándar (el níquel es magnético y con pérdidas a altas frecuencias).

- Riesgo: Aumento de la pérdida de inserción y de la intermodulación pasiva (PIM).

- Aceptación: Medición del espesor del acabado superficial (XRF).

6. Perforación posterior (perforación de profundidad controlada)

- Recomendación: Eliminar los talones de vía (via stubs) en líneas de alta velocidad. Los talones actúan como antenas, causando resonancia y muescas en la señal.

- Riesgo: Degradación severa de la señal en frecuencias de resonancia específicas.

- Aceptación: Análisis de microsección para verificar que el remanente del talón está dentro de la tolerancia (normalmente < 10 mils).

7. Estrategia de gestión térmica

- Recomendación: Diseñar vías térmicas debajo de las almohadillas de PA. Considerar monedas de cobre incrustadas para módulos de alta potencia.

- Riesgo: El sobrecalentamiento conduce a la compresión de ganancia y la deriva de fase.

- Aceptación: Simulación térmica y perfilado térmico de prototipos.

8. Registro y factores de escala

- Recomendación: Los materiales de alta frecuencia escalan de manera diferente al FR4 durante la laminación. El fabricante debe aplicar factores de escala precisos.

- Riesgo: Desalineación de la almohadilla con la perforación, causando roturas en BGAs de paso fino.

- Aceptación: Verificación por rayos X del registro de las capas internas.

9. Consideraciones sobre la máscara de soldadura

- Recomendación: Eliminar la máscara de soldadura de las pistas de RF de alta frecuencia (ventana de máscara de soldadura) o utilizar una máscara LPI especializada de baja pérdida. La máscara estándar añade pérdidas y altera la impedancia.

- Riesgo: Cambios impredecibles de Dk debido a la variación del espesor de la máscara.

- Aceptación: Inspección visual contra los archivos Gerber.

10. Panelización para el ensamblaje

- Recomendación: Asegúrese de que el diseño del panel soporte la rigidez necesaria para el ensamblaje de la placa del módulo de conformación de haces. Los núcleos de RF delgados pueden necesitar un accesorio o un borde de desecho más grueso.

- Riesgo: Alabeo de la placa durante el reflujo SMT.

- Aceptación: Simulación de alabeo o prueba.

Errores comunes en las placas de módulos de conformación de haces de alta velocidad (y el enfoque correcto)

Incluso los ingenieros experimentados pueden tropezar al hacer la transición al hardware de conformación de haces. Aquí se presentan los errores comunes.

Error 1: Tratar la PCB como un componente pasivo

El error: Asumir que la PCB es solo un conector. En la conformación de haces, la PCB es el filtro, el acoplador y la antena. La solución: Simule las trazas y vías de la PCB en software EM 3D (HFSS/CST) y trate las tolerancias de fabricación del laminado como parte de su presupuesto de error.

Error 2: Especificación excesiva de tolerancias

El error: Exigir un control de impedancia de ±2% cuando ±5% es suficiente, o requerir Clase 3 para capas digitales no críticas. La solución: Concentrar las tolerancias estrictas solo en las capas de RF. La especificación excesiva aumenta los costos y la pérdida de rendimiento sin añadir valor al sistema.

Error 3: Ignorar la rugosidad del cobre

El error: Usar cobre ED (Electro-Deposited) estándar para diseños de ondas milimétricas (mmWave). La solución: Especificar cobre VLP (Very Low Profile) o RA (Rolled Annealed). A 28 GHz+, la profundidad de la piel es tan superficial que la corriente fluye a través de los picos y valles rugosos, aumentando significativamente la resistencia y la pérdida.

Error 4: Mala gestión del plano de referencia

El error: Enrutar trazas de RF sobre divisiones en el plano de tierra o cambiar planos de referencia sin vías de unión cercanas. La solución: Mantener una referencia de tierra continua. Si se necesita un cambio de capa, coloque vías de tierra inmediatamente adyacentes a la vía de señal para proporcionar una ruta de corriente de retorno.

Error 5: Descuidar el "efecto de tejido de fibra"

El error: Enrutar pares diferenciales de alta velocidad paralelos al patrón de tejido de vidrio del laminado. La solución: Gire el diseño 10 grados en el panel (enrutamiento en zigzag) o use materiales de "vidrio extendido" para asegurar una Dk consistente a lo largo de la longitud de la traza.

Error 6: Revisión DFM inadecuada

El error: Enviar archivos a producción sin una verificación DFM de RF específica. La solución: Colabore con APTPCB desde el principio. Verificamos las relaciones de aspecto, los riesgos de laminación híbrida y las limitaciones de perforación específicas de los materiales de RF.

Preguntas frecuentes sobre la placa del módulo de formación de haces de alta velocidad (costo, tiempo de entrega, materiales, pruebas, criterios de aceptación)

P: ¿Cuál es el mayor factor de costo para una placa de módulo de formación de haces de alta velocidad? R: El material laminado es el principal factor. Los materiales de PTFE de alta frecuencia pueden costar entre 5 y 10 veces más que el FR4. El segundo factor es el número de capas y la cantidad de ciclos de laminación secuencial requeridos para las estructuras HDI.

P: ¿Cómo se compara el tiempo de entrega con las PCB estándar? R: Los tiempos de entrega son generalmente más largos (3-5 semanas estándar) porque los laminados de alta frecuencia a menudo no se almacenan en todas las combinaciones de espesor y peso de cobre. Las configuraciones híbridas también requieren ciclos de prensado más complejos.

P: ¿Puedo usar FR4 estándar para placas de formación de haces 5G? R: Para sub-6GHz (por ejemplo, 3.5 GHz), el FR4 de alto rendimiento (como Isola 370HR) podría ser suficiente. Sin embargo, para ondas milimétricas (24GHz+), el FR4 estándar tiene demasiadas pérdidas e inestabilidad de Dk. Debe usar materiales de RF especializados.

P: ¿Qué pruebas específicas debo solicitar para la aceptación? R: Más allá de la prueba E estándar (abierto/cortocircuito), solicite cupones TDR (impedancia), mediciones de parámetros S (pérdida de inserción) en estructuras de prueba y pruebas PIM si la aplicación es de alta potencia.

P: ¿Cómo manejan el "ensamblaje de la placa del módulo de formación de haces" de los chips desnudos? A: Esto requiere capacidades de ensamblaje de Wire Bonding o Flip Chip. El acabado superficial del PCB debe ser compatible (normalmente ENEPIG u Oro Blando) y la planitud debe controlarse estrictamente para asegurar una unión exitosa.

Q: ¿Cuáles son los criterios de aceptación para el taladrado posterior? A: La longitud de talón restante es el criterio crítico. Típicamente, buscamos una longitud de talón de menos de 10 mils (0,25 mm). Esto se verifica mediante microseccionamiento de un cupón del panel de producción.

Q: ¿Por qué se recomienda el "vidrio extendido" (spread glass) para estas placas? A: El tejido de vidrio estándar tiene huecos (áreas ricas en resina) y haces (áreas ricas en vidrio). Las señales de alta velocidad que viajan sobre estas variaciones experimentan fluctuación de fase. El vidrio extendido minimiza estos huecos, proporcionando un entorno Dk homogéneo.

Q: ¿Cómo especifico el apilamiento para un presupuesto? A: Proporcione las frecuencias objetivo, los valores de impedancia requeridos (por ejemplo, 50Ω SE, 100Ω Diff) y los fabricantes de materiales preferidos. Alternativamente, proporcione el número de capas y deje que el fabricante proponga un apilamiento híbrido válido.

Recursos para placas de módulos de Beamforming de alta velocidad (páginas y herramientas relacionadas)

Para ayudarle aún más en su proceso de diseño y adquisición, utilice estos recursos:

- Selección de materiales: Explore nuestras opciones de materiales RF/Microondas para encontrar el equilibrio adecuado entre Dk y costo.

- Pautas de diseño: Revise nuestras Pautas DFM para asegurarse de que su diseño esté listo para la fabricación.

- Planificación de impedancia: Utilice nuestra Calculadora de impedancia para una estimación inicial del apilamiento.

- Especificaciones de antena: Obtenga más información sobre las capacidades de fabricación de PCB de antena.

Glosario de la placa del módulo de formación de haces de alta velocidad (términos clave)

| Término | Definición |

|---|---|

| Antena de fase | Un conjunto de antenas que crea un haz de ondas de radio que puede ser dirigido electrónicamente para apuntar en diferentes direcciones. |

| MIMO (Multiple Input Multiple Output) | Una tecnología que utiliza múltiples transmisores y receptores para transferir más datos al mismo tiempo. |

| Apilamiento híbrido | Una estructura de capas de PCB que utiliza diferentes materiales (por ejemplo, FR4 y PTFE) para optimizar el costo y el rendimiento. |

| Dk (Constante dieléctrica) | Una medida de la capacidad de un material para almacenar energía eléctrica en un campo eléctrico; afecta la velocidad de la señal y la impedancia. |

| Df (Factor de disipación) | Una medida de la tasa de pérdida de potencia de la señal eléctrica a medida que pasa a través del material dieléctrico. |

| Efecto piel | La tendencia de la corriente alterna de alta frecuencia a distribuirse dentro del conductor de modo que la densidad de corriente sea mayor cerca de la superficie. |

| Taladrado posterior | El proceso de taladrar la porción no utilizada de un orificio pasante chapado (stub de vía) para reducir la reflexión de la señal. |

| CTE (Coeficiente de Expansión Térmica) | La velocidad a la que un material se expande con el calor. La falta de coincidencia entre el cobre y el dieléctrico causa problemas de fiabilidad. |

| SerDes | Serializador/Deserializador; bloques de comunicación de alta velocidad utilizados para convertir datos paralelos en datos serie para la transmisión. |

| PIM (Intermodulación Pasiva) | Distorsión de la señal causada por no linealidades en componentes pasivos (como el cobre de la PCB o las uniones de soldadura). |

| ENEPIG | Níquel Químico Paladio Químico Oro por Inmersión; un acabado superficial universal bueno para soldadura y unión por hilo. |

| Desviación del haz | Un cambio en el ángulo de dirección del haz en función de la frecuencia, a menudo causado por errores de fase en la PCB. |

Conclusión: próximos pasos para la placa de módulo de Beamforming de alta velocidad

El despliegue exitoso de una placa de módulo de Beamforming de alta velocidad requiere más que un buen esquema; exige un enfoque holístico de los materiales, el apilamiento y las tolerancias de fabricación. A medida que las frecuencias aumentan y las densidades de integración se incrementan, el margen de error desaparece.

Ya sea que esté prototipando un nuevo sistema de radar o escalando una estación base 5G, la clave del éxito reside en la colaboración temprana. Al abordar la compatibilidad de materiales, las estrategias térmicas y las verificaciones DFM durante la fase de diseño, evitará costosas repeticiones y asegurará que su producto funcione como se simuló. ¿Listo para avanzar? Al solicitar una cotización o una revisión DFM a APTPCB, por favor, proporcione:

- Archivos Gerber: Incluyendo todas las capas de cobre, archivos de perforación y el contorno.

- Requisitos de apilamiento: Materiales preferidos (o requisitos eléctricos si desea que propongamos un apilamiento).

- Especificaciones de impedancia: Ohmios objetivo y anchos de traza.

- Rango de frecuencia: La frecuencia de operación nos ayuda a validar la elección de materiales.

- Requisitos especiales: Contraperforación, chapado de bordes o necesidades específicas de rugosidad superficial.

Contacte a nuestro equipo de ingeniería hoy mismo para asegurarse de que su proyecto de conformación de haces esté diseñado para la velocidad y la fiabilidad.